全部

1353

1353

0

0

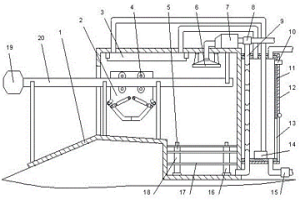

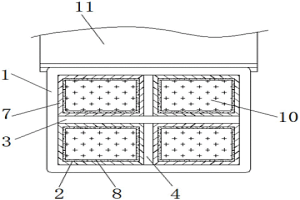

本实用新型公开了一种冶金渣余热回收利用装置,主要包括外框、滑斗、喷头、薄壁管、外壳、网孔板和滑架,所述外框左侧固定安装有滑架,滑架左端固定安装有电机,所述滑架中部滑动安装有滑斗,滑斗前后两端转动安装有滚轮,滚轮滚动连接滑架,所述滑斗左右两侧外壁之间固定连接有拉绳,所述滑架右侧内部转动安装有与拉绳配合的换向轮。本实用新型在结构上设计合理,本装置对废渣热量进行吸收置换,通过中介设备将热量回收利用,不需要对整体管道进行防腐蚀处理,废热利用成本低,热量回收利用率高。

1714

1714

0

0

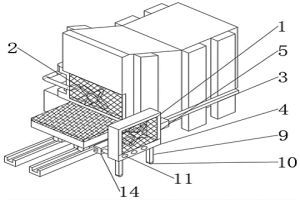

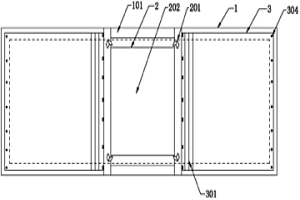

本实用新型公开了一种可调温控制的焙烧炉降温设备,涉及降温技术领域,具体为一种可调温控制的焙烧炉降温设备,包括工作台降温装置和焙烧炉内部降温装置,工作台降温装置包括滑台,支撑架,第一排风扇,焙烧炉内降温装置包括水箱,水管,喷雾头。通过支撑架和第一排风扇的配合设置,在使用过程中可以利用支撑架的滑槽沿滑台把第一排风扇拉出或收起,从而起到了不影响焙烧工作的效果,达到了方便降温的目的,通过吹风力度开关的设置,可以根据焙烧炉实际温度,打开相应的吹风力度开关,起到了控制风力大小的作用,达到了可调温控制的效果。

1613

1613

0

0

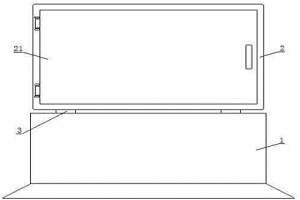

本实用新型公开了一种冶炼高温炉渣筛分装置,包括底座,底座的上方设置有筛分箱,筛分箱通过驱动机构连接在底座上,驱动机构包括支撑柱、连接件、转轴、L形连接杆、螺杆、驱动电机和固定板,筛分箱通过连接件采用转轴分别活动连接在支撑柱和L形连接杆上,L形连接杆螺纹连接在螺杆上,筛分箱的内侧设置有第一分级筛、第二分级筛和盛放槽。本实用新型的冶炼高温炉渣筛分装置,驱动电机驱动螺杆旋转进而带动L形连接杆竖直运动,进而推动筛分箱在支撑柱的支撑作用下不断的摆动,可加快炉渣的筛分速度进而提高炉渣的筛分效率,炉渣通过第一分级筛和第二分级筛进行层层筛分,可实现多层次分离炉渣的功能,筛分效果好。

909

909

0

0

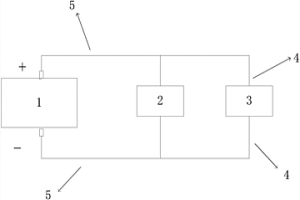

本发明属于石墨材料的制造加工领域,具体地说,涉及一种石墨制品的石墨化方法及石墨化装置。所述石墨制品的石墨化方法包括准备炉体、铺炉底、围炉芯、垫底部垫层、装产品、填充电阻料、盖顶层垫层、盖反应料和保温料、送电,冷却,该方法将多台艾奇逊石墨化炉并联,同时进行送电。本发明的石墨制品的石墨化方法可以获得质量好、产率高的石墨制品,有助于提高综合产能且节约电能。

本发明公开了利用氧化石墨烯制备各向同性等静压石墨材料及制备方法,通过以针状石油焦为骨料,其真密度≥2.13g/cm3,灰分≤0.20%,挥发分≤0.25%,硫含量≤0.40%;氧化石墨烯粒径为35~40nm,纯度为99.90%~99.99%;半补强炭黑粒径为45~50nm,电阻率为0.6~0.9μΩ·m、pH值为7.5~9为粉料,以软化点为83~86℃,喹啉不溶物≤0.30%中温煤沥青为粘结剂;软化点为83?88℃,喹啉不溶物≤0.30%的中温煤沥青为浸渍剂;这样选料,尤其是加入氧化石墨烯粉,更有利于得到高质量的石墨制品,有利于提高等静压石墨产品合格率, 最终产品的理化值得到充分满足。

921

921

0

0

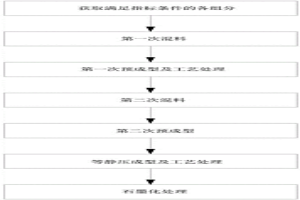

本发明涉及一种光谱分析用高纯等静压石墨材料的制备方法,包括以下步骤:获取满足指标条件的各组分‑二次炭黑的制备‑第一次干混‑第二次干混‑湿混‑等静压成型及后续工艺处理‑石墨化处理制成光谱分析用高纯等静压石墨材料,本发明通过在原料沥青焦中加入二次炭黑、石墨粉等,与原料中的其他材料相融合,可以补充成品石墨材料的机械强度;本发明对原料进行研磨,再通过模压成型、烧结炭化处理,最后通过石墨化工艺,可以增加高纯石墨材料的密度和强度。

874

874

0

0

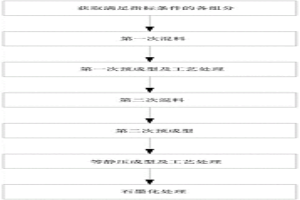

本发明涉及一种Mn基石墨复合型等静压导电高分子材料的制备方法,具体包括以下步骤:获取满足指标条件的各组分‑第一次混料‑第一次预成型及工艺处理‑第二次混料‑第二次预成型‑等静压成型及工艺处理‑石墨化处理,基于上述步骤制成Mn基石墨复合型等静压导电高分子材料,通过本发明制成的Mn基石墨复合型等静压导电高分子材料,结构均匀细腻,体积密度高,理化指标优良;通过浸Mn工艺技术,增强了材料的电导率和机械强度且磨损小,耐高温,导热性强,具有优异的耐腐蚀效果,提高了材料的使用寿命以及稳定性。

973

973

0

0

本发明涉及一种硒‑石墨烯复合型等静压石墨材料的制备方法,具体包括以下步骤:获取满足指标条件的各组分‑第一次混料‑第一次预成型及工艺处理‑第二次混料‑第二次预成型‑等静压成型及工艺处理‑石墨化处理,基于上述步骤制成硒‑石墨烯复合型等静压石墨材料,通过本发明制成的硒‑石墨烯复合型等静压石墨材料,结构均匀细腻,体积密度高,理化指标优良;通过浸硒工艺技术,增强了材料的电导率和机械强度且磨损小,耐高温,导热性强,具有优异的耐腐蚀效果,提高了材料的使用寿命以及稳定性。

981

981

0

0

本发明属于石墨材料的制造加工领域,具体涉及一种细颗粒结构石墨制品艾奇逊炉石墨化的方法。石墨化方法包括准备炉体、铺炉底、围炉芯、垫底部垫层、装产品、填充电阻料,盖顶层垫层、反应料和保温料、送电、冷却。本发明大大减少了石墨化裂纹废品的产生,提高了石墨化工序成品率,降低了石墨化生产成本,增加了公司的经济效益。

840

840

0

0

本发明公开了一种铜基受电弓碳滑板,其由石墨烯铜基纳米硒铌复合材料制成,所述石墨烯铜基纳米硒铌复合材料由重量比为70‑75%的混合料和重量比为25‑30%的粘结剂混合压制焙烧后浸铜制得。有益效果在于:本发明所述的一种铜基受电弓碳滑板的制备方法能够生产出具有高耐磨性、低摩擦系数、高导电性且性价比高、耐冲击性能好的受电弓碳滑板,有效解决了现有受电弓滑板在使用过程中存在的诸多问题,实用性好。

938

938

0

0

本发明涉及石墨材料的技术领域,特别是涉及一种特种石墨热交器材料及其制备方法,其对设备要求低、操作简便、高密度、高强度,并且工艺合理,包括混合料和粘结剂,所述混合料和粘结剂的重量比为(70~75):(25~30),所述混合料包括骨料和粉料,所述骨料为针状石油焦,所述粉料为特种石墨粉和半补强炭黑,所述粘结剂为中温煤沥青;其制备方法包括以下步骤:(1)破碎混料;(2)混捏;(3)预成型;(4)再破碎;(5)再磨粉;(6)再筛分;(7)再混合;(8)等静压成型;(9)一次焙烧;(10)浸渍;(11)隧道窑二次焙烧;(12)石墨化。

927

927

0

0

本发明属于新型石墨材料技术领域,提供了一种新型太阳能热发电石墨储热材料的制备方法,包括以下步骤:选料配料:选用真密度≥2.13g/cm3,灰分≤0.25%,挥发分≤0.30%,硫含量≤0.40%的针状石油焦,电阻率≤8.5μΩm,抗折强度≥30Mpa,抗压强度≥65Mpa,灰分≤0.30%,粒径为30~60μm的特种石墨粉、和电阻率为0.6~1.0μΩ·m,pH值7.5~9,粒径为45~60μm的半补强炭黑作为原料,按照针状石油焦的重量比为60~70%,特种石墨粉的重量比为15~20%,半补强炭黑的重量比为15~20%的配比配制原料;混捏:按粘结剂与原料的质量比为:25:75~30:70的配比进行湿混得到糊料;预成型;破碎、磨粉、筛分、混合;模压成型;一次焙烧;浸渍;二次焙烧;石墨化。本发明制备的石墨理化理指标优良,可以广泛应用于太阳能热发电石墨储热材料领域。

1246

1246

0

0

本申请实施例示出了一种各向同性等静压石墨材料及其制备方法,方法包括:将配料进行混捏处理,得到混捏糊料;将混捏糊料进行预压成型处理,得到坯料;用破碎机将坯料进行破碎,得到破碎坯料;将破碎坯料进行磨粉,得到磨粉坯料,将磨粉坯料冷等静压成型处理,将生坯在隔绝空气的情况下,按升温曲线逐步加热,自然冷却至室温出炉,得到焙烧石墨;将焙烧石墨置入浸渍罐中,进行浸渍处理,得到浸渍石墨;将浸渍石墨经过隧道窑炉进行快速烧结沥青,在隔绝空气的条件下,通过电流将焙烧品加热到2750‑3200℃,得到各向同性等静压石墨材料,本申请的等静压石墨材料制备方法能够提高等静压石墨的强度、密度以及纯度。

1232

1232

0

0

本发明公开了一种基于粉末冶金的铜基受电弓滑板制备工艺,包括以下步骤:S1、原料;S2、将以下组分按照重量份数比取出并加热至80‑100℃后混合均匀:铜粉70‑80、二硫化钼4‑6、锡粉3‑4、镍粉3‑4、酚醛树脂10‑12、丁晴橡胶2‑4、碳纤维切段5‑7;S3、将S2混合后的原料倒入模具中,再将模具放入热压成型机中加热至80‑100℃,通过10‑15MPa的压力预压10‑15min,然后每分钟增压5MPa,直到压力达到400‑450MPa、此时增温至150‑180℃,然后保持2.5‑3小时,获得砖坯;S4、焙烧;S5、加工;S6、将酚醛树脂溶解入乙醇中,直到酚醛树脂浓度达到70‑80%获得浸渍液,然后将浸渍液倒入浸渍罐中,再将原坯放入浸渍罐中,要求浸渍液完全浸泡砖坯,然后关闭浸渍罐,加热至60‑70℃,充入氮气,直到浸渍罐内气压达到30‑35Mpa,保持7‑8小时。

1117

1117

0

0

本发明公开了一种新型电力机车粉末冶金碳滑条,其由铜基复合材料制成,所述铜基复合材料由重量比为70‑72%的混合料和重量比为28‑30%的粘结剂混合压制焙烧后浸铜制得。有益效果在于:本发明所述的一种新型电力机车粉末冶金碳滑条材料结构稳定,理化性能强、安全性能好,耐大工频和冲击电流冲击能力强,耐腐蚀、无毒环保、使用寿命长、成本低,而且该粉末冶金碳滑条的制备方法中所用到的设备和材料简单易得,不仅利于大批量生产,而且原材料为市场广泛材料,成本低,具有广阔的市场前景。

本发明公开了一种敞开环式炉焙烧细颗粒结构石墨制品的方法及由该方法得到的石墨制品,属于石墨材料制造加工领域。所述方法包括步骤:装炉、升温、冷却和出炉,其中,升温步骤的烧制曲线控制为:在150-350℃时,升温速率为1.2-1.5℃/h;在350-600℃时,升温速率为0.6-0.8℃/h;在600-750℃时,升温速率为0.8-1.0℃/h;在750-1050℃升温速率为2.1-2.3℃/h。本发明所述的方法满足焙烧细颗粒结构石墨制品的要求,制得的石墨产品体积密度大、成品率高。

787

787

0

0

本发明涉及石墨焙烧技术领域,具体地说,涉及一种石墨搅棒及其焙烧方法,所述石墨搅棒的体积密度为1.751~1.782g/cm3,热膨胀系数为2.5×106~2.8×106/℃,抗折强度为13.28~14.92MPa;所述焙烧方法包括在焙烧炉底铺设填充料并夯实,之后在填充料上设置垂直于重力方向金属格,令石墨搅棒的轴线与重力方向呈一定夹角放置在金属格内,再使用填充料灌充石墨搅棒与金属格间的空隙并夯实,之后按照焙烧工艺曲线进行焙烧。本发明提供的石墨搅棒焙烧方法不同于现有技术常用的卧装焙烧,提高了石墨搅棒焙烧后的热膨胀系数和抗折强度,同时使用特殊的焙烧曲线极大减少了焙烧时间,节约了能源和成本。

1181

1181

0

0

本发明公开了一种人造石墨一次焙烧的装炉方法,装炉时,要确保炉温不高于60℃;铺设填充料的厚度为150mm~300mm;成型制品垂直装入炉箱内,制品距离炉箱内壁的距离大于10cm;夹层填充料的厚度不小于100mm;盖顶料的厚度不小于400mm;冶金焦粉采用烘干后的冶金焦粉,其粒度范围为0~6mm;本发明利用在装炉过程对底层填充料的、夹层填充料、盖顶料的厚度的限定,制品距离炉箱内壁的距离,以及填充料的组分的限定,满足人造石墨的特定装炉要求,保证了大铁剂、高体密特种人造石墨一次焙烧时的成品率。

836

836

0

0

本实用新型公开了一种石墨电极生产用防变形焙烧箱,包括箱体、放置板和连接管,所述箱体的内部设置有焙烧炉体,且焙烧炉体设置于横隔板和竖隔板之间,并且横隔板和竖隔板的内部均开设有通孔,所述放置板设置于焙烧炉体的下方,且放置板的下方设置有底座,所述焙烧炉体的内壁四周设置有支撑块,且支撑块的上方依次设置有防护层和填充料,所述箱体的外侧铰接有箱门,所述连接管安装于放置板的底部。该石墨电极生产用防变形焙烧箱,焙烧炉体的四周设置有填充料,且填充料为2‑4mm的冶金焦粒,通过冶金焦粒作为支撑保温物,可以使制品在加工时均匀受热,而且不因受热变形,确保了制品的合格率。

1102

1102

0

0

本发明公开一种石墨制造过程中焙烧工序焙烧坑道的填料消尘装置,涉及石墨制造领域。包括长方形的基座框架、安装在基座框架上的料斗框,所述基座框架的轴向两侧设置有轴向滑轨,料斗框的底部通过滑动装置与轴向滑轨接触,在料斗框与基座框架轴向两端之间分别设置有一块长方形的封闭罩,封闭罩的轴向两端分别固定在料斗框与基座框架相对的两边上。本方案通过基座框架使料斗在焙烧坑道上方随意移动,保证冶金焦和石英砂或河沙等混合而成的填充料均匀填充到坑道内的任意一个地方,基座框架上的封闭罩防止了填充料在倾倒过程中产生的粉尘扩散到空气中,而且封闭罩能够在料斗框移动过程中保持对坑道口的封闭,最大程度的防止了粉尘扩散。基座框架上的排尘口,可以加快坑道内粉尘消散时间。

北方有色为您提供最新的山西大同有色金属冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月25日 ~ 27日

2026年03月25日 ~ 27日  2026年03月26日 ~ 28日

2026年03月26日 ~ 28日  2026年03月27日 ~ 29日

2026年03月27日 ~ 29日