全部

906

906

0

0

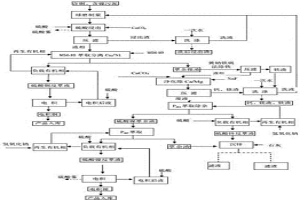

本发明专利属于新材料领域,特别涉及一种真空烧结生产熔喷氧化铬的方法,包括如下步骤:步骤一,325目的三氧化二铬细粉和有机胶结材料均化,加入纯净水增湿,液压压块机压块,80℃内低温烘干,再在500℃内预烧结固化;步骤二,将预烧结固化的压块摆放在真空烧结炉内,逐步升温至1300℃~1450℃,真空度控制在50Pa内,持续保温30~60h后,自然温度降至1000℃后在真空烧结炉内充氩气,达到常压或微正压,加快降温速度,开炉门,冷却至室温后出炉;步骤三,冷却后的成块物料经过粗破‑细破‑整形‑分级,得到不同粒径的熔喷氧化铬。本发明可以有效解决成品收成率过低的难题。有效解决了困扰氧化铬常温烧结制熔喷氧化铬1650℃以上温度普通窑炉难实现的问题。

1240

1240

0

0

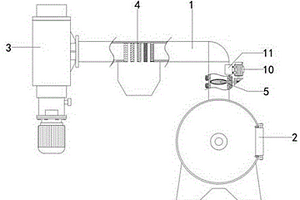

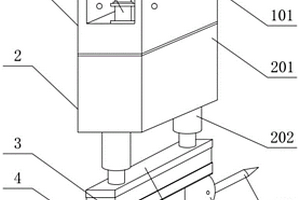

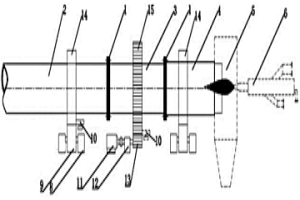

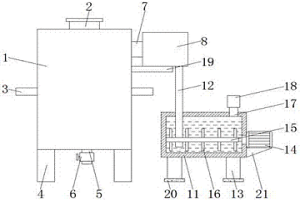

本实用新型属于真空烧结设备技术领域,具体涉及一种真空烧结生产熔喷氧化铬的装置,包括抽真空管本体、真空烧结炉和真空泵,所述的抽真空管本体的前端与真空烧结炉的炉膛相连接,且抽真空管本体的后端与真空泵相连接,抽真空管本体的管路上设置有过滤管节与启闭管节,且过滤管节与启闭管节均通过法兰与抽真空管本体固定连接;启闭管节设在抽真空管本体靠近真空烧结炉的一端,且启闭管节的内侧镶嵌有阀板;阀板与启闭管节呈间隙配合,且阀板的外部包裹有包覆层;本实用新型采用真空烧结炉,替代传统高污染电熔法、二氧化钛烧结法、铝热法及化学混合烧结法的优势,必将得到广泛应用。

813

813

0

0

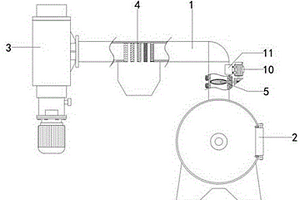

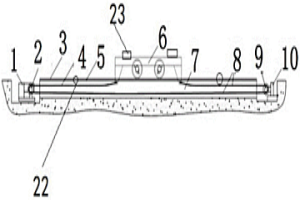

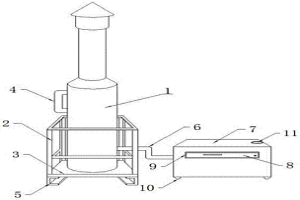

本实用新型公开了一种低功耗超声波流量计,包括测定仪和流量计,所述流量计由设置在该流量计顶部的仪表盘及设置在该流量计底部的泵体构成,且所述仪表盘嵌入设置在流量计内,所述泵体的顶部设有套管,所述套管嵌入设置在流量计内,该种低功耗超声波流量计,具有结构简单、组装方便以及测定效率高的优点,流量管能够进行石油、化工、冶金、电力、给排水等各个领域的流量测定,通过测定仪与流量计和超声波发射器进行连接,从而控制信号发射管对流量管内的流量值进行差式测定原理,大大降低了传统超声波流量计繁琐的计算,有效降低了流量计的制作成本,更重要的是各部件拆装便捷,对维修和维护起到的帮助也较大。

904

904

0

0

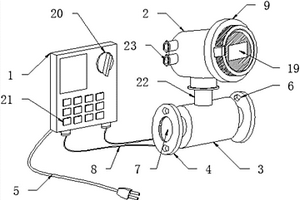

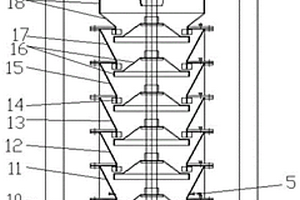

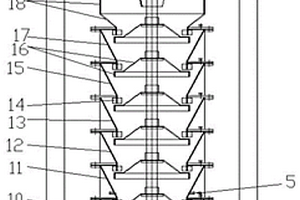

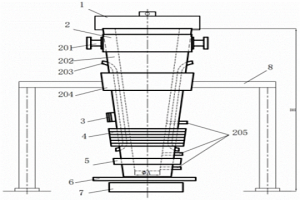

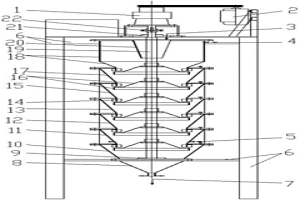

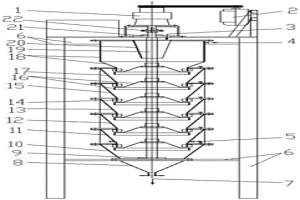

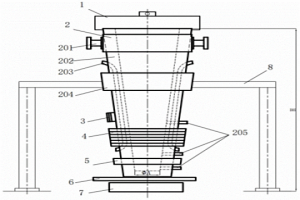

本实用新型涉及化工、冶金、粉末材料、环保等领域,尤其涉及多级连续逆流洗涤浸出设备。逆流洗涤设备包含壳体,壳体为立式壳体,内部能够进行立式逆流洗涤,物料朝下走,洗液朝上走;壳体内部包含层层叠加的多级洗涤系统,洗涤系统包含转动的转轴,转动的转轴上相对应的每一级转盘与壳体内壁之间形成的缝隙及空腔作为物料及洗液的通道,洗液逐渐朝上,物料逐渐朝下,依次进行多级逆流连续洗涤,洗涤后物料从最下面出口排出,洗涤废液从最上面出口排出。采用多级连续多级逆流洗涤方式,具有洗涤用水量小、废水少、回收率高、洗涤质量高、洗涤效果好等特点。更重要的是,容易实现自动连续控制和操作,大大减轻了人工劳动强度。

966

966

0

0

本发明公开了一种吊轨式智能多位开眼机,属于冶金设备技术领域,包括滑轨,所述滑轨上活动设置有若干个开眼机本体,开眼机本体包括吊轨滑行单元、液压升降调节单元、智能模块单元和开眼钻进单元,所述吊轨滑行单元底部固定设置有液压升降单元,液压升降单元底端可拆卸安装有开眼钻进单元,开眼钻进单元用于实现冶炼炉出铁口和出渣口的开眼作业,其有益效果在于:本发明结构合理,检修方便,简化了炉前设备,优化了开眼动作,保护了炉体,延长了出铁口和出渣口的寿命,降低了冶炼设备投入和生产成本,可以在圆形或矩形矿热炉周围,围绕弧形、圆形、直线轨道进行单机多位开眼作业,适用性强,特别适用于渣量大、出铁频繁的镍铁冶炼矿热炉。

1157

1157

0

0

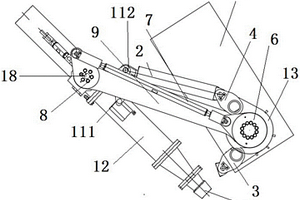

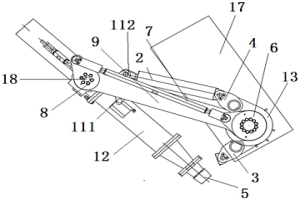

本实用新型涉及机械领域,尤其涉及一种固定悬臂式一机两位钻孔机。钻孔机包含支架,支架整体包含底座,双摇杆系统包含彼此铰接的基座一、连杆二、基座三、连杆四,所述的基座三能够固定连接钻孔机,所述的连杆四上包含固定在其上的铰接翼板,铰接翼板铰接液压杆一则能推动泥炮对准一侧钻眼;拆开液压杆的铰轴,然后连接液压杆二可以推动泥炮对准另一侧钻眼,根据生产需要可以在两者之间切换使用。此实用新型型结构合理、投资少、占地面积小,对多眼冶金炉体,简化了炉前设备、降低了冶炼设备投入。采用本专利,使用的时候,拔高朝下螺栓,随后利用螺栓自动和弹簧的回复力,让朝下螺栓迅速形成铰接轴。

1175

1175

0

0

本发明涉及化工、冶金、粉末材料、环保等领域,尤其涉及多级连续逆流洗涤浸出设备和方法。逆流洗涤设备包含壳体,壳体为立式壳体,内部能够进行立式逆流洗涤,物料朝下走,洗液朝上走;壳体内部包含层层叠加的多级洗涤系统,洗涤系统包含转动的转轴,转动的转轴上相对应的每一级转盘与壳体内壁之间形成的缝隙及空腔作为物料及洗液的通道,洗液逐渐朝上,物料逐渐朝下,依次进行多级逆流连续洗涤,洗涤后物料从最下面出口排出,洗涤废液从最上面出口排出。采用多级连续多级逆流洗涤方式,具有洗涤用水量小、废水少、回收率高、洗涤质量高、洗涤效果好等特点。更重要的是,容易实现自动连续控制和操作,大大减轻了人工劳动强度。

1046

1046

0

0

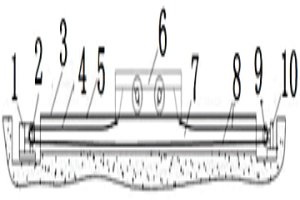

一种纳米防粘过滤布,是专门针对冶金行业净化精冶炼工序提供的用于过滤5微米以下粒子的小孔径的工业过滤布,经过a拉丝、b经纱、c织造、d后整理等工艺制备而成。本纳米防粘过滤布选用物化性能稳定的材料,经过拉丝、整经、织造及定型后再压光的生产工艺制成运用于过滤与分离技术的新型过滤布.此产品将定型、压光及涂覆乳液三个工序合并为一个工序,降低了生产成本,节约了能源消耗,减小了工人劳动强度。本发明的产品在连续使用30天后才需要清洗,滤布使用周期变长.因滤布表面涂覆了聚四氟乙烯乳液使滤面表面光滑,且滤布表面不再和滤饼粘连,滤布孔径不易补堵塞,大大增加了滤布的使用寿命。

956

956

0

0

本发明涉及机械领域,尤其涉及一种无电磁干扰的运输装置以及V形平底轮。所述的V形平底轮是指轮子的边沿的截面包含两个倾斜面和两个倾斜面之间的水平段的平面。V形平底轮的两翼夹角为60°‑150°;夹角与底部水平段的圆角R为使用钢丝绳直径的1‑5倍,两翼夹角是两个倾斜面的夹角所述的张紧轮固定在固定端(10)。投资小、不怕轨面电路短路、轨道无磁干扰、占地面积小且不影响始发点和终点之间的人车通行。是冶金、化工、电子、仓储、机械等企业内部运输的理想工具。

901

901

0

0

本实用新型涉及机械领域,尤其涉及一种无电磁干扰的交流电机牵引的运输装置。所述的V形平底轮是指轮子的边沿的截面包含两个倾斜面和两个倾斜面之间的水平段的平面。V形平底轮的两翼夹角为60°‑150°;夹角与底部水平段的圆角R为使用钢丝绳直径的1‑5倍,两翼夹角是两个倾斜面的夹角所述的张紧轮固定在固定端(10)。投资小、不怕轨面电路短路、轨道无磁干扰、占地面积小且不影响始发点和终点之间的人车通行。是冶金、化工、电子、仓储、机械等企业内部运输的理想工具;张紧轮的弹簧在多次使用后,必然会松弛,因此调整不同的挂环或者环钩(21),能够实现临时调整拉紧,不用更换弹簧。

1045

1045

0

0

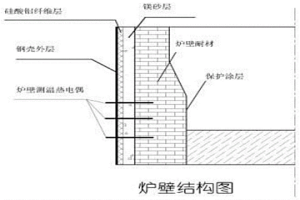

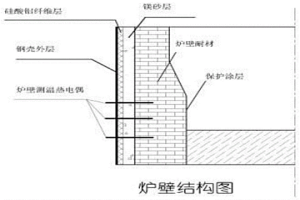

本发明涉及冶金技术领域,尤其涉及一种无水冷壁的镍铁矿热电炉炉壁和挂渣方法。根据相似相溶原理,冶炼时选择使用满足此发明要求的富镁红土镍矿,同时采用镁质耐火材料炉壁结构。根据渣与镍铁合金熔点不同、密度不同、炉内熔冶分层不同的特点。采用温差法在没有水冷壁冷却的状态下,利用镍铁合金熔点低于渣熔点的特点,通过操作先让设计渣线以下炉壁温度低于渣的熔点,然后将渣层下降到设计渣线以下,炉壁与接触炉壁的渣形成大于100℃的温差,此时炉渣与炉内设计渣线以下的炉壁镁质耐火材料熔融后凝固结合;形成由冶炼原料产生的富镁炉渣固化粘挂形成的富镁耐高温炉壁保护层;此发明降低了投资成本、延长了红土镍矿冶炼矿热电炉炉壁寿命。

1090

1090

0

0

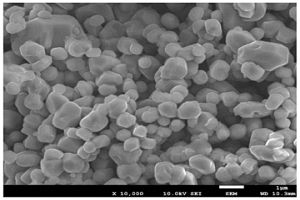

本发明提供了一种高密度氧化铬的制备方法,所述制备方法包括以下步骤:将铬酸酐进行焙烧,控制焙烧气氛中氧气浓度不低于80vol.%,得到焙烧尾气和氧化铬产品;所述制备方法基于铬酸酐热分解法制备氧化铬的生产工艺,在不改变焙烧温度和焙烧时间的前提下,通过控制焙烧气氛的方法,实现高密度氧化铬的直接制备;制得的氧化铬产品的松装密度均大于0.8g/cm3,振实密度均大于2.0g/cm3,可满足冶金等领域的应用需求。

930

930

0

0

本发明公开了一种利用偏析结晶法从含钴合金中分离钴的装置及方法,涉及冶金技术领域。所述装置包括分离包,分离包中部设有振动器,分离包下方设有电磁搅拌器,分离包底部设有包底加热器,分离包放置在包底水冷装置上,包底水冷装置下方设置有电磁铁。利用含钴合金中各金属元素的居里点温度不同和结晶偏析的原理,将合金在熔融热态下放入特制的分离装置内进行振动、静置、控温、加诱晶剂、钴晶偏析、电磁吸附、脱钴金属排出,最终使得合金中的钴在分离包底部结晶富集并升温排出,达到将钴分离的目的。本发明节约投资、环保低碳,无传统湿法工艺产生的废液和废渣。有利于解决含钴合金中钴回收难的问题,适合在镍钴冶炼行业推广。

1156

1156

0

0

本发明涉及机械领域,尤其涉及一种固定悬臂式一机两位堵眼机。堵眼机包含支架,支架整体包含底座,双摇杆系统包含彼此铰接的基座一、连杆二、基座三、连杆四,所述的基座三能够固定连接炮泥机,所述的连杆四上包含固定在其上的铰接翼板,铰接翼板铰接液压杆一则能推动泥炮对准一侧堵眼;拆开液压杆的铰轴,然后连接液压杆二可以推动泥炮对准另一侧堵眼,根据生产需要可以在两者之间切换使用。此发明型结构合理、投资少、占地面积小,对多眼冶金炉体,简化了炉前设备、降低了冶炼设备投入。

1405

1405

0

0

本发明公开了一种铬铁合金除尘灰回收利用提高铬铁冶炼效率的方法,属于冶金化工领域。包括铬渣造粒,铬渣造粒使用的造粒剂为冶炼过程中回收的尾气除尘灰,将回收的除尘灰按照铬渣质量的10%‑15%与铬渣混合投入回转窑,在回转窑内高温焙烧,焙烧温度为800‑900℃,烧结2‑3小时后,物料形成球状;S4、造粒铬渣投入特种精炼炉冶炼铬铁。本发明通过回收后用于铬渣烧结,使铬渣造粒后再投入特种精炼炉冶炼,达到了回收利用废渣及提高铬铁冶炼效率的双重效果。

963

963

0

0

本发明采用湿法冶金工艺进行对废弃镍、铜尾渣的处理,既解决了露天焙烧所带来的二次污染问题,还能够使铜、镍等重金属资源得到再生利用。含镍尾渣经过机械活化后磨浸可直接提取其中的铜镍钴等有价金属。完全避免以前火法焙烧、鼓风熔炼的烟尘污染。磨浸过程只产生废弃渣及含有有价金属的浸出液。浸出液经固液分离后进入下级萃取分离工序。浸出渣经蒸汽烘干制成建筑用免烧砖。湿法冶金工艺可大大的减少了以前焙烧—鼓风还原的能耗。整个过程对含镍废渣做到了完全的资源化利用,是一种不留“后遗症”的无害化处置方式。

1148

1148

0

0

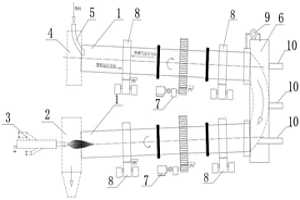

本发明公开了一种折叠式联接的红土镍矿还原冶炼回转窑,属于冶金设备技术领域。包括回转窑窑体,回转窑窑体有多段,第一段回转窑窑体首端设置有窑头罩,所述窑头罩上设置有窑头燃烧器,最后一段回转窑窑体的末端设置有窑尾排气烟罩,窑尾排气烟罩上设置有物料加料口,两段相邻回转窑窑体的首尾之间通过联接室联接在一起,每段回转窑窑体上均设置有回转窑托轮及回转窑旋转动力系统。本发明结构设计合理,占地面积小、热能利用率高,与传统的一体式的回转窑相比,有效的克服回转窑窑体过长而占地面积太大、单一烧嘴燃烧系统问题多、前段温度太高物料粘挂窑体耐材的问题,同时使得整个焙烧或冶金过程工艺更好调控,提高了生产效率,经济效益更佳。

819

819

0

0

本实用新型涉及机械领域,尤其涉及一种可分体多段式冶金回转窑。回转窑(2)包含多个段落,多个段落分别为分段窑体,多个段落彼此通过法兰对接起来来。所述的分段窑体的直径一致或者不一致。所述的分段窑体的材质一致或者不一致,其均为钢质。所述的分段窑体的壁厚一致或者不一致。分段窑体通过法兰连接起来,所述的法兰包含法兰本体(1),所述的法兰本体上包含柱销连接孔和螺栓连接孔,对接的两个法兰通过圆柱销和螺栓配合起来;柱销连接孔和螺栓连接孔间隔环形布置。整个停窑到恢复生产在1‑3天就可以完成,大大缩短了维修时间,提高了生产效率。

1235

1235

0

0

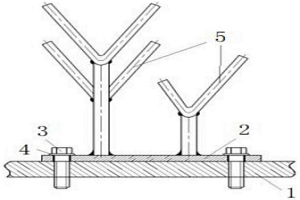

本实用新型涉及机械领域,尤其涉及一种冶金回转窑锚固钩装配结构。能够安装在回转窑筒体上的锚固结构是如下任意方案之一:A.在回转窑筒体上包含螺纹孔,锚固钩采用螺纹固定装配在回转窑筒体上,锚固钩为V型;B.在回转窑筒体上包含螺纹孔,还包含固定钩底板(2),固定钩底板(2)上包含固定孔,螺丝穿过固定孔以及螺纹孔后能够固定固定钩底板,固定钩底板上包含一个以上的锚固钩,锚固钩为V型。可以解决现场污染问题,也可以降低工人施工成本。

789

789

0

0

本发明公开了一种低硫冶金级氧化铬绿的生产方法,包括如下步骤:将回转窑的焙烧温度设定在1100℃或以上;将铬酸酐投入回转窑中开始焙烧,并在投入铬酸酐的过程中同时通过独立于回转窑设置的进料系统,均匀往回转窑内吹入淀粉、木屑粉、煤粉中的一种或几种;焙烧结束后得到低硫冶金级氧化铬绿产品。本发明创造性地利用铬酸酐的强氧化性,在焙烧投料过程中,通过单独建设的进料系统,采用鼓风吹扫方式均匀往回转窑内吹入磨细至200目的淀粉、木屑粉或者煤粉,基于高温下强氧化性物质与还原性燃料瞬间接触过程中发生氧化还原反应并大量放热的原理,不但能有效提高脱硫效率,并且释放的热量直接作用于铬酸酐热分解过程中,达到节能的效果。

1104

1104

0

0

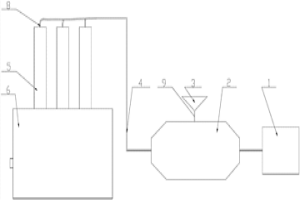

一种用于多种特种合金冶炼的炉内热兑式电弧冶金设备,涉及工业冶金冶炼设备领域,特别涉及一种用于多种特种合金冶炼的炉内热兑式电弧冶金设备,包括空压机(1)、混料气缸(2)、加料斗(3)、主管道(4)、空心电极(5)、电炉(6)、电弧区(7)、分支管道(8)、加料管道(9),其特征在于,混料气缸(2)一端通过主管道(4)与冶炼装置固定连接,另一端与空压机(1)一端固定连接,混料气缸(2)一侧通过加料管道(9)与加料斗(3)一端固定连接,所述的冶炼装置,包括空心电极(5)、电炉(6)、电弧区(7)、分支管道(8),所述的空心电极(5),其一端通过分支管道(8)与所述的主管道(4)贯通连接。

1347

1347

0

0

本实用新型涉及化工、冶金、粉末材料、环保等领域,尤其涉及多级连续逆流洗涤浸出设备。逆流洗涤设备包含壳体,壳体为立式壳体,内部能够进行立式逆流洗涤,物料朝下走,洗液朝上走;壳体内部包含层层叠加的多级洗涤系统,洗涤系统包含转动的转轴,转动的转轴上相对应的每一级转盘与壳体内壁之间形成的缝隙及空腔作为物料及洗液的通道,洗液逐渐朝上,物料逐渐朝下,依次进行多级逆流连续洗涤,洗涤后物料从最下面出口排出,洗涤废液从最上面出口排出。采用多级连续多级逆流洗涤方式,具有洗涤用水量小、废水少、回收率高、洗涤质量高、洗涤效果好等特点。更重要的是,容易实现自动连续控制和操作,大大减轻了人工劳动强度。

1230

1230

0

0

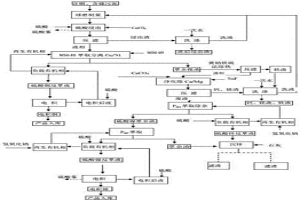

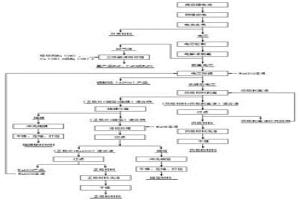

本发明公开了一种废旧动力锂离子电池精细化拆解回收方法;其包括:(1)废旧锂电池拆解;(2)将步骤(1)中产出的电芯置进行电解液脱氟处理;(3)将步骤(2)中产出的脱氟电芯进行除磷处理;(4)将步骤(3)中产出的去磷后电芯进行负极材料剥离;(5)将步骤(4)中产出的负极剥离机中的正极片、铜箔和隔膜的混合物进行隔膜分离;(6)将步骤(5)中产出的负极材料和负极剥离液的混合液进行过滤处理;(7)将步骤(5)中产出正极片和铜箔的混合物进行溶铝处理;(8)将步骤(7)中产出的正极材料用洗涤塔进行洗涤、干燥处理,形成正极粉材料。本发明可以解决现有废旧锂电池回收工艺成本高、回收不环保、材料回收不精细的问题。

1193

1193

0

0

本发明涉及化工、冶金、粉末材料、环保等领域,尤其涉及多级连续逆流洗涤浸出设备和方法。逆流洗涤设备包含壳体,壳体为立式壳体,内部能够进行立式逆流洗涤,物料朝下走,洗液朝上走;壳体内部包含层层叠加的多级洗涤系统,洗涤系统包含转动的转轴,转动的转轴上相对应的每一级转盘与壳体内壁之间形成的缝隙及空腔作为物料及洗液的通道,洗液逐渐朝上,物料逐渐朝下,依次进行多级逆流连续洗涤,洗涤后物料从最下面出口排出,洗涤废液从最上面出口排出。采用多级连续多级逆流洗涤方式,具有洗涤用水量小、废水少、回收率高、洗涤质量高、洗涤效果好等特点。更重要的是,容易实现自动连续控制和操作,大大减轻了人工劳动强度。

1229

1229

0

0

本发明公开了一种利用偏析结晶法从含钴合金中分离钴的装置及方法,涉及冶金技术领域。所述装置包括分离包,分离包中部设有振动器,分离包下方设有电磁搅拌器,分离包底部设有包底加热器,分离包放置在包底水冷装置上,包底水冷装置下方设置有电磁铁。利用含钴合金中各金属元素的居里点温度不同和结晶偏析的原理,将合金在熔融热态下放入特制的分离装置内进行振动、静置、控温、加诱晶剂、钴晶偏析、电磁吸附、脱钴金属排出,最终使得合金中的钴在分离包底部结晶富集并升温排出,达到将钴分离的目的。本发明节约投资、环保低碳,无传统湿法工艺产生的废液和废渣。有利于解决含钴合金中钴回收难的问题,适合在镍钴冶炼行业推广。

1148

1148

0

0

本发明采用湿法冶金工艺进行对废弃镍、铜尾渣的处理,既解决了露天焙烧所带来的二次污染问题,还能够使铜、镍等重金属资源得到再生利用。含镍尾渣经过机械活化后磨浸可直接提取其中的铜镍钴等有价金属。完全避免以前火法焙烧、鼓风熔炼的烟尘污染。磨浸过程只产生废弃渣及含有有价金属的浸出液。浸出液经固液分离后进入下级萃取分离工序。浸出渣经蒸汽烘干制成建筑用免烧砖。湿法冶金工艺可大大的减少了以前焙烧—鼓风还原的能耗。整个过程对含镍废渣做到了完全的资源化利用,是一种不留“后遗症”的无害化处置方式。

873

873

0

0

本实用新型公开了一种环保型可废气净化的熔炼装置,包括熔炼炉,熔炼炉顶部的中轴处连通有进料口,熔炼炉的两侧均连通有进气管,熔炼炉的底部对称固定连接有第一支撑腿,进气管底部的中轴处连通有出料管,出料管的表面设置有控制阀,熔炼炉一侧的顶部连通有出气管。本实用新型通过壳体、初效过滤板、中效过滤板、箱体、导气管、第二支撑腿、电机、旋转杆、搅拌棒、排气管和活性炭吸附装置的配合使用,解决了现有熔炼装置在对金属熔炼时会产出大量的废气,直接排放会对空气造成严重污染的问题,该环保型可废气净化的熔炼装置,具备对废气净化的优点,提高了空气的质量,方便了使用者的使用,提高了熔炼装置的实用性。

1297

1297

0

0

本发明公开了用于铝热法生产金属铬的直流电炉熔炼装置,包括熔炼炉和蓄温装置,熔炼炉的一侧设有热循环管道,热循环管道的端部嵌入设置于熔炼炉内,并与熔炼炉连通,熔炼炉的底部设有底座,底座与熔炼炉通过螺栓固定连接,且底座的顶端安装有支撑架,支撑架嵌套设置于熔炼炉的底部,并与熔炼炉焊接,底座的底端设有垫脚,垫脚与底座通过螺栓固定连接,蓄温装置设置于熔炼炉的一侧,且熔炼炉和蓄温装置的中间位置设有蓄温管道,蓄温装置包括蓄温器、加压喷嘴局和引风机,具有炉内压力提升快,升温快,可实现蓄温,间隔启动等待时间短,便于检修等优点。

1183

1183

0

0

本发明涉及冶金技术领域,尤其涉及一种无水冷壁的镍铁矿热电炉炉壁和挂渣方法。根据相似相溶原理,冶炼时选择使用满足此发明要求的富镁红土镍矿,同时采用镁质耐火材料炉壁结构。根据渣与镍铁合金熔点不同、密度不同、炉内熔冶分层不同的特点。采用温差法在没有水冷壁冷却的状态下,利用镍铁合金熔点低于渣熔点的特点,通过操作先让设计渣线以下炉壁温度低于渣的熔点,然后将渣层下降到设计渣线以下,炉壁与接触炉壁的渣形成大于100℃的温差,此时炉渣与炉内设计渣线以下的炉壁镁质耐火材料熔融后凝固结合;形成由冶炼原料产生的富镁炉渣固化粘挂形成的富镁耐高温炉壁保护层;此发明降低了投资成本、延长了红土镍矿冶炼矿热电炉炉壁寿命。

北方有色为您提供最新的甘肃张掖有色金属冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月25日 ~ 27日

2026年03月25日 ~ 27日  2026年03月26日 ~ 28日

2026年03月26日 ~ 28日  2026年03月27日 ~ 29日

2026年03月27日 ~ 29日