全部

868

868

0

0

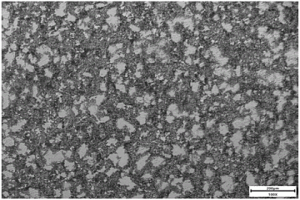

本发明公开了一种铜基自润滑复合材料及其制备方法,属于材料加工及粉末冶金技术领域。该复合材料由以下重量百分比的组分组成:2%~4%的钇钡铜氧化物(YBa2Cu3O7-x),余量为铜以及不可避免的杂质。钇钡铜氧化物(YBa2Cu3O7-x)是一种良好的固体润滑剂,兼具超导电性、热稳定性和减摩耐磨特性。本发明优选粒度为20~500nm的YBa2Cu3O7-x粉末和过500目筛的铜粉末,原料经混料、初压后采用阶段式升温、阶段式加压压制、阶段式降温和加压压制相结合的技术手段,提高了复合材料的组织致密性,避免了复合材料中气孔、裂纹等缺陷的出现,制备的复合材料具有优异的物理、机械性能以及摩擦磨损性能。

752

752

0

0

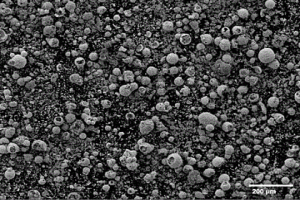

一种纳米三氧化钨空心团聚球粉末的制备方法,将偏钨酸铵和高浓度的硝酸放入高压水热釜中进行水热反应,将得到的水热产物进行静置、清洗、抽滤,最后干燥即可得到空心团聚球的氧化钨粉末。本发明制备的空心团聚球中细小均匀的纳米氧化钨颗粒极其规则地团聚形成空心球的球壁,经过二段氢气还原的粉末保留了这种空心团聚结构。成品纳米三氧化钨空心团聚球粉末多孔疏松、粒径分布均匀、呈规则球形,球壳壁薄。其多孔疏松结构及超细尺寸在化学、力学、光学和磁学等方面表现出优异的特性,有望在化工、电子、冶金、航空、医药等军事和民用领域里得到广泛应用。

1071

1071

0

0

本发明涉及一种高氮合金钢及其制备方法,属于铁基合金的制造技术领域。本发明的高氮合金钢的制备方法,包括以下步骤:包括以下步骤:1)将混合原料粉体进行机械合金化处理,得到复合粉体;所述混合原料粉体包括氮化物粉体、碳源粉体和铁粉;所述碳源粉体为碳化物粉体、碳粉中的至少一种;2)将所得的复合粉体压制成型、烧结,冷却,即得。本发明的高氮合金钢的制备方法,将机械合金化、粉末冶金工艺有机结合,能够快速、高效地获得高氮合金钢,并有效降低生产成本;并且氮化物颗粒弥散分布,对位错、晶界起到钉扎作用,有效提高基体强度及硬度,控制晶粒长大,最终获得高性能的高氮合金钢。

835

835

0

0

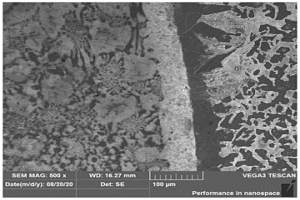

一种薄铜‑钛异种金属复合材料的制造方法,将钢板平铺在沙土地基之上,再将钛板坯放置在平整的钢板上,在钛板坯的上表面摆放铜片支撑体,然后将铜板坯铺设其上;安装好后,在铜板坯上表面均匀铺设炸药层,在炸药层一端端头埋设电雷管并引爆炸药,炸药产生的能量使铜板坯向下加速运动,并以一定的碰撞角与钛板坯高速碰撞,形成牢固结合的双金属复合板坯;对铜‑钛双金属复合板坯进行加热轧制、抛光处理。本发明拓宽了铜‑钛复合材料的厚度组合范围,扩大铜‑钛复合材料的应用范围,将在化工和冶金行业有着广阔的应用开发前景。

792

792

0

0

本发明公开了一种发明公开了一种循环水杀菌剥离剂及其应用方法,包括有胍盐、溴盐和水;所述胍盐为聚六亚甲基胍;所述溴盐为溴氯海因。本发明的有益效果是:本发明具有无泡的特性,添加量少对现场循环水COD影响小,不会对排污造成压力;本发明加药量小,性价比高,对排污不造成影响,可广泛应用于石油、化工、油田、电力、冶金工业循环水冷却水杀菌灭藻粘泥剥离。

1055

1055

0

0

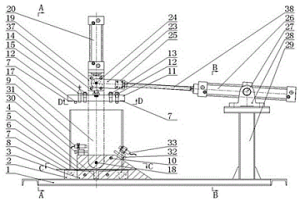

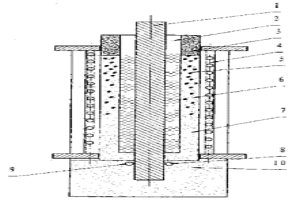

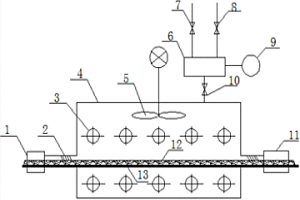

一种空气压滤垂直脱水自动固液分离装置,适用于冶金和矿山作业中为品位在线分析系统提供校准样品时对矿浆样品进行快速的固液分离。本发明综合利用空气压滤技术、垂直脱水技术、底部渗流技术、环形喷水技术和自动控制技术,既能保证校准样品的精确度,又能有效地降低了校准样品的含水量,从而大大地缩短了校准样品的烘干时间和烘干设备的电能消耗,彻底解决了校准样品含水量高、校准样品烘干时间长、校准样品容易被外界污染、烘干设备耗电量高的技术难题,满足了品位在线分析设备对校准样品需求量较大的要求。本发明设计思路新颖,结构简单合理,制作、使用和维护成本低,使用性能好,在矿山能源、电力、水泥、有色金属领域,具有很大的推广和应用价值。

1010

1010

0

0

本发明涉及一种低成本多孔陶瓷吸音材料及其制造工艺,陶瓷吸音材料由以下重量百分比的原料制成:联合法赤泥23~28%、钢渣23~28%、煤矸石13~18%、电石渣8~12%、锅炉渣8~12%、石英砂3~8%以及10%的氢氧化钠溶液8~12%。本发明的吸音材料以冶金工业废弃物赤泥和钢渣为主要原料,能够解决地铁、城市道路、高速公路和铁路噪音污染问题。

1257

1257

0

0

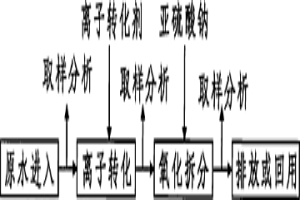

本发明公开了一种去除污水中总氰的方法,尤其涉及一种利用离子转化与氧化拆解法去除污水中总氰的方法,属于环境保护领域。该方法根据废水中不同氰结合物的化学特性,对各种不同形式存在的氰化物采用不同的去除技术,即对游离氰、高浓度复杂络合氰、难降解复杂衍生物以及偶合氰采取“强力离子转化”和“有针对性破除”二级递进SIF法。使涉氰行业产生含氰废水中总氰破除率达到99.99%,保证该类废水稳定达到或优好于《污水综合排放标准》(GB8978-1996)一级排放标准。该方法可应用于采选,冶金,机械加工,电镀,化工,制革等多种行业生产排放废水中氰化污染物的治理。具有工业化推广应用前景。

938

938

0

0

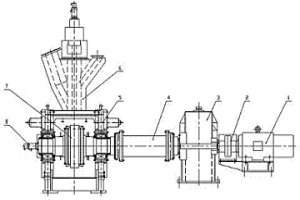

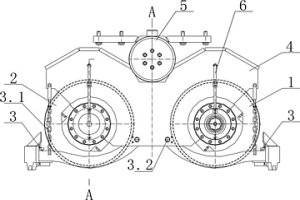

本发明属于冶金技术领域,提出的一种热压块机主要包括机架(5)、螺旋给料装置(6)、压料装置(7)和主传动结构;螺旋给料装置(6)设置在机架(5)上;压料装置(7)位于机架(5)内,具有两套压辊装配,且两套压辊装配之间具有间隙;螺旋给料装置(6)的下端位于两套压辊装配之间;主传动结构包括电机(1)、减速器(3)、联轴器(2)和两个鼓形齿联轴器(4),所述的两个鼓形齿联轴器(4)分别对应两套压辊装配设置;对应所述的螺旋给料装置(6)、压料装置(7)分别设置冷却装置。本发明可连续生产,并简化整个工艺流程、降低了成本;具有机械结构简单,成球率高,成球强度高的特点,提高了生产效率。

881

881

0

0

本发明属于复合材料领域,具体涉及一种铜铝复合材料的分离方法,包括:将铜铝复合材料加热至430~540℃,保温至铜铝复合材料的剥离强度为3N/mm以下,冷却,剥离;所述铜铝复合材料为以冶金复合方式结合的铜铝复合材料;所述铜铝复合材料包括铜铝复合板、铜铝复合板带、铜包铝排或铜铝单面复合板;所述保温的时间先为2~10h;将剥离后的铜复合层放入碱溶液中,浸泡至铜复合层的复合面呈现出铜单质的颜色。本发明提供的分离方法,分离效率高,且分离效果好。通过对铜铝复合材料的进行热处理,使得铜和铝之间的结合强度急剧下降,使得铝基体更易于从复合材料上剥离,提高了分离效率;同时减少了铜复合层上残留铝的量,提高了回收率。

973

973

0

0

本发明属于耐磨材料制备领域,具体涉及一种高耐磨钢基复合材料及其制备方法。该高耐磨钢基复合材料包括钢基体和冶金结合在钢基体表面的自熔增材层,所述自熔增材层为Fe‑Cr‑C‑B合金层,Fe‑Cr‑C‑B合金层中,铁、铬、碳、硼的质量比为(73.4~77.2):(20~24):(2~2.4):(0.2~0.8)。本发明的高耐磨钢基复合材料,由于铸造时基体钢液进入自熔增材涂层,自熔增材层铬、碳、硼的成分得到稀释,形成了铬、碳、硼为强化元素的多合金耐磨复合层,存在大量的碳化物和硼化物,提高了自熔增材层的硬度和耐磨性能。

1121

1121

0

0

本发明涉及一种具有优异抗氧化性、高强度的含碳耐火材料,包括铝碳耐火材料、镁碳耐火材料、锆碳耐火材料,所述耐火材料主要应用于冶金、铸造中的熔炉内衬、熔熔金属导流管或控流器。该含碳耐火材料使用聚碳硅烷作结合剂,在烧成过程中裂解反应生成碳化硅纤维,形成碳化硅结合。碳化硅结合本身比树脂碳结合具有更好的抗氧化性,而且对耐火集料具有十分高的结合强度,又因为碳化硅纤维与酚醛树脂炭化后形成的结合碳有相近的热导率和热膨胀系数,所以碳化硅结合含碳耐火材料具有与树脂碳结合含碳耐火材料相当的耐热震性能。所述聚碳硅烷为主链或支链上主要含Si和C的、热解后能得到碳化硅的聚合物,其加入量为原料重量的8%~12%。

964

964

0

0

本发明涉及矿物提取冶金技术领域,具体涉及一种钨钼铁合金及其制备方法。提供的钨钼铁合金,主体元素组成为:W10~30%,Mo1~10%,余量为铁,同时含有钨和钼,熔点低,作为钨钼系列合金钢炼钢添加剂使用,能有效提高合金钢性能,降低炼钢生产成本;提供的钨钼铁合金制备方法,以低品位钨精矿为原料,经脱水、混料、真空脱磷、混料、还原熔炼制备钨钼铁合金,制备方法流程简单,操作方便,也实现了绿色生产;以低品位钨精矿为原料,原料低价易得,在制备钨钼铁合金的同时又回收了有价元素磷,实现多资源综合回收,提高了经济效益。

967

967

0

0

本发明属于湿法冶金领域,具体涉及一种高纯铼酸铵的制备方法,将低品位的铼酸铵溶解到水中,然后过装有球形铼定向吸附剂的离子交换柱数次,接着将所得的载铼饱和吸附剂进行解吸,收集过完柱的解吸液,静止分层,收集水相,获得铼酸铵浓缩液,静置结晶,沉淀母液返回吸附工艺,最后将晶体过滤后重结晶提纯,获得铼酸铵产品纯度高达99.99%以上,所用试剂环境友好,具有明显的社会效益和经济效益。

747

747

0

0

本发明属于冶金设备技术领域,具体公开一种自带清轨机构的铰接连接形式的车轮装置,包括车轮架体、行走轮、铰接机构和清轨机构,铰接机构设置在车轮架体上方,车轮架体通过铰接机构与车辆底部铰接连接,连接方式能够有效调节由于车辆启动、制动,运输轨道不平以及装载偏心等原因而引起的车轮局部受力较大问题,在车轮架体的下方设置有与轨道匹配设置的行走轮,车轮架体包覆在行走轮外部,在车轮架体前后端下方分别设置有清轨机构,清轨机构与车轮架体铰接连接,清轨机构在输送车运输过程中可以有效地清楚轨道上的障碍物,提高车轮使用寿命,清轨机构与车轮架体铰接连接,通过调节链条来调整清轨机构与轨道之间的距离,确保清扫效果。

1152

1152

0

0

本发明属于高温难熔金属靶材制备领域,具体涉及一种钼合金溅射靶材的制备工艺,本发明采用粉末冶金方法制备,靶材所用原料包含合计原子百分比0.5%‑‑40%的Ga、Ni、Nd元素组中的至少一种元素和原子比0.5%‑‑40%的Ti作为掺杂金属,余量为Mo和不可避免的杂质;本发明经过原料配比、原料混合、胶套装粉定型、冷等静压作业、热等静压作业、热轧作业和机加工作业,得到最终所需产品尺寸;本发明工艺步骤简单,操作便捷,制备的钼合金溅射靶材耐氧化性、耐湿性、与PR胶的粘合力等各项技术指标优秀,可满足高端电子产品镀膜领域使用需求,且生产成本低,产品尺寸宽泛,便于工业化批量生产。

966

966

0

0

一种弥散强化铜与无氧铜复合棒材的制备方法,制备流程步骤为:氮气雾化制粉→氧源制备→混粉→冷等静压加工→短流程、一体化热处理→挤压加工→精整、脱皮→弥散强化铜与无氧铜复合铜锭制备→弥散强化铜与无氧铜复合铜锭二次挤压→弥散强化铜与无氧铜复合棒拉伸加工→检查和检测;通过粉末冶金和压力加工技术,把Cu‑Al2O3纳米弥散强化铜和无氧铜进行复合,制备成Cu‑Al2O3纳米弥散强化铜与无氧铜复合棒材,利用Cu‑Al2O3纳米弥散强化铜的高温强度高级无氧铜的特性,来满足电子信息产业大功率微波管和电气行业大电流高压继电器等对关键材料的需求。

961

961

0

0

本发明是有关于一种用过滤网代替易割片的消失模铸造工艺,其包含以下步骤:步骤1,用数控白模切割机或发泡制作锤头模样;步骤2,将过滤网分别固定在冒口与锤头摸样之间设置过滤网,并使该过滤网与锤头模样成为一体;在直浇道上靠近浇口杯的位置设置过滤网;步骤3,在锤头模样上刷桂林6号至不露白;步骤4,在砂箱中串接铸件,装砂振实;步骤5,熔炼浇注液后,进行浇注。本发明工艺可以不费力地将冒口去掉,有时开箱后冒口会自然脱落,大大地降低了劳动强度,提高了生产效率,冒口沿过滤网片断开,无带肉现象,降低了废品率;直浇口处放置过滤网,阻止钢渣进入铸型型腔,净化了钢水,提高了冶金质量;使铸件的使用性能提高。

1209

1209

0

0

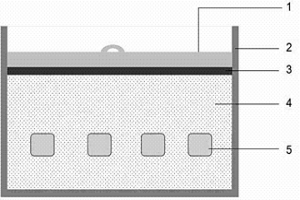

一种防止镁合金表面氧化的热处理方法及其装置,属于金属材料及冶金技术领域,在钢制容器内铺放厚度大于等于10mm的氧化镁粉末,将待热处理的镁合金铸锭放入钢制容器中并用氧化镁粉末完全掩盖,掩埋深度大于等于30mm;将氧化镁粉末压实,从而令铸锭与空气隔离;在氧化镁表层覆盖一层厚度为3-5mm的石墨粉末,在石墨层上加一钢制顶盖,起到进一步隔绝空气的作用;将放置铸锭、氧化镁粉末和石墨粉末的钢制容器送入电阻炉中进行热处理。本发明提供的热处理装置,可以有效地防止镁合金铸锭表面在热处理过程中发生氧化,且具有结构简单、易于操作、成本低的优点,是一种可以向工业生产中推广的针对镁合金热处理的装置。

977

977

0

0

一种立磨磨辊专用润滑油及其制造方法,以合成油作为基础油,添加多种高效复合添加剂精制而成,能最快的修复磨损减小磨损,避免干摩擦,高温结焦,该产品被广泛应用于矿山、冶金、电力、化工、水泥等行业立磨上使用,具有良好的黏温性,极压耐磨性强,热稳定性,高温不结焦等优点,而且相对廉价、环保、安全,也正是从根本上解决了立磨由于润滑不良出现故障的问题。

928

928

0

0

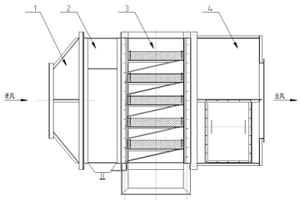

本发明涉及冶金环保设备技术领域,公开一种复合式气液分离净化的方法及装置,采用S板液滴捕捉器(2)与单级丝网除沫器(3)相结合的方式复合净化;使夹杂工艺润滑液的空气以5~10米/秒的速度首先进入到S板液滴捕捉器,通过液体和固体颗粒在运动过程中的惯性,使工艺润滑液的液体撞击到S板液滴捕捉器(2)中S板的板面上,最终汇集到集油箱内,实现对气体的初步净化、分离和粗过滤再进入到丝网除沫器(3)处理,实现对气体的二次净化和分离。本发明采用复合的方式进行净化处理,能够避免固体颗粒造成丝网除沫器的堵塞,提高丝网除沫器的使用寿命、净化效率高、运行成本低、设备所占空间小、使用维护方便,效果好。

1097

1097

0

0

本发明涉及钼冶金技术领域,具体的说是一种环保型的全湿法冶炼钼精矿制备高纯七钼酸铵的方法。本发明采用氧压氧化法分解钼精矿,约85%的钼转变为钼酸水合物进入固相,除钼酸水合物外,固相中只含有少量的Si、Ca、P、As等杂质,经氨浸、除杂后,可得到较纯的钼酸铵水溶液;约15%的钼进入液相,钼精矿中的Fe、Cu、Pb、Al等元素以阳离子形式进入液相,经萃取、反萃可得到较纯的钼酸铵水溶液;钼酸铵水溶液经膜浓缩、冷却结晶即可得到纯度大于99%的七钼酸铵产品。本工艺流程简单,节能环保,钼的总回收率可达98%以上,从源头上避免了SO2的污染,该工艺不仅适于处理低品位及复杂钼精矿,还可用于回收伴生的其他贵金属,具有良好的工业化应用前景。

904

904

0

0

本发明公开了一种含氮高合金耐热钢ZG3Cr24Ni7N的冶炼工艺,工艺流程包含钢水包准备→电弧炉初炼→钢包精炼+包底吹氮气,利用资源丰富且廉价的氮气作原料,通过向钢液吹氮进行氮的合金化,可大幅度降低含氮钢的生产成本,通过合理的工艺提高合金回收率,解决了化学成分不易控制的难题,提高了钢水冶金质量。

1195

1195

0

0

本发明提出的高钒高速钢复合轧辊及生产工艺,轧辊分为辊芯和轧辊耐磨层,辊芯采用韧性较好的低合金钢或中碳钢材料制作,轧辊耐磨层采用高钒高速钢材料,该高钒高速钢的主要元素含量为:C:1.8-3.5%、V:7-12%、Cr:4-5%、Mo:2-4%、Ni:0.5-1.5%,余量为铁。其生产工艺为:辊芯与轧辊耐磨层通过感应加热顺序凝固结晶方法复合熔铸为一体。本发明轧辊耐磨性好,性价比高,使用安全可靠。轧辊组织致密、均匀,无偏析,两种材料为良好的冶金结合,结合强度高,使用过程中不会发生断裂、碎裂现象,可减少易损件失效而造成的停机次数。有效提高了轧辊的韧性和耐磨性,解决离心铸造法易发生成分偏析,CPC法、ESR法生产工艺复杂、成本高的问题。

807

807

0

0

本发明公开了一种铝与不锈钢复合金属板带的制造方法,该方法将半固态的铝或铝合金和固态不锈钢板带进行无氧连续铸轧,制得铝与不锈钢复合金属板带。在本发明的制造方法中,固态不锈钢板带与铝液实现无氧化冶金复合,解决了铝的氧化问题,复合强度高,不锈钢和铝的结合强度≥100MPa;不锈钢板带与铝液连续铸轧生产铝与不锈钢复合金属板带,生产效率大大提高,可提高达数十倍,而且产品质量稳定;生产的铝与不锈钢复合金属板带产品保持了不锈钢板带原有的表面质量,不锈钢层厚度均匀,可以冷轧深加工;可使用各种不同成分的不锈钢板带和铝液,产品品种多,适用性广;本发明的生产工艺先进,工序数量少,节能、节材,经济效果显著。

988

988

0

0

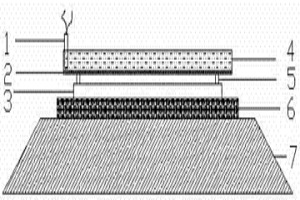

本发明属于穿孔机的导卫板技术领域,主要涉及的是一种双金属复合导卫板及其制作方法。本发明所述的导卫板由基体(1)和耐磨层(2)构成,其基体采用韧性好的中碳钢或低合金钢制作;耐磨层采用高钒高速钢材料制作,该高钒高速钢的主要元素为:C:1.8-3.5%、V:7-12%、Cr:4-5%、Mo:2-4%、Ni:0.5-1.5%、余量为铁。本发明制作双金属复合导卫板的方法是将基体与耐磨层采用浇铸方法成型,从而使基体与高钒高速钢复合层形成良好的冶金结合,得到高硬度、高耐磨性的工作层。同时由于基体材料是韧性好的中碳钢或低合金保证了导卫板整体韧性,不易断裂。

1043

1043

0

0

一种均匀增加海绵钛氧含量的装置,涉及有色金属冶金领域,本实用新型通过在加热炉(4)内设置电加热辐射管(3)和炉内风机(5),使加热炉内混合后的气体均匀的分别在加热炉内,有效的解决了钛锭均匀增氧的问题,并通过控制加热炉的加热温度、加热时间及通入的气氛,在海绵钛表面形成一层均匀氧化膜,实现稳定控制海绵钛氧含量及均匀增氧目的,通过增氧生产氧含量符合要求的海绵钛,而不需要在海绵钛熔炼过程中添加附着性差、易偏聚的二氧化钛粉末,就能满足钛锭对氧含量的要求,可有效避免钛锭氧元素偏析及硬α冶金缺陷的出现,改善了钛锭氧元素的均匀性,解决了钛锭无法均匀增氧的技术难题等。

中冶有色为您提供最新的河南洛阳有色金属电冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!