全部

1029

1029

0

0

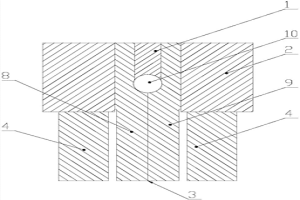

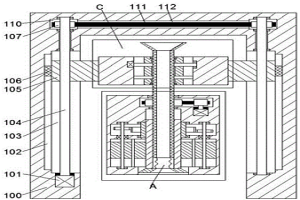

本发明公开了一种粉末冶金棒料框架模具,包括上冲、下冲和模套,下冲穿设在模套内,下冲内设有横截面为大半圆弧的第一容纳槽,下冲上还设有从顶面延伸到第一容纳槽的第一定位槽,上冲设置在第一定位槽内,上冲的底面开有横截面为小半圆弧的第二容纳槽,第一容纳槽和第二容纳槽组成横截面为圆形的压槽;下冲包括左半冲模和右半冲模,左半冲模和右半冲模关于过第一容纳槽轴线的垂面对称设置。本发明的优点是:整个下冲上第一容纳槽所对的圆周角可以超过180度,从而与上冲配合形成一个整圆,上冲和下冲结合的地方也只有很小的拼接缝,同样可以通过磨床消除,因此省去了车削的工艺步骤,同时大幅降低原料的浪费量。

1087

1087

0

0

本发明涉及一种洗碗机用不锈钢粉末冶金单向轴承外壳生产工艺,由于采用了马氏体434L不锈钢粉,保证有良好的耐蚀性,同时又能热处理达到HRC20‑30,满足机械性能要求,同时由于压坯密度较高,保证了烧结尺寸变化相对较小,从而保证尺寸稳定,解决装配互换性,使得批量生产不锈钢单向轴承外壳成为现实,本发明设计合理,可大规模推广。

1114

1114

0

0

本发明涉及炉渣排出设备技术领域,具体是本发明为一种冶金燃烧炉炉渣清理装置,包括清理仓、底板、导热板、驱动部件外壳体、扇形腔、圆形腔、圆形卡槽、第一斜孔、第二斜孔、扇形水箱、第一通孔、第二通孔、第一单向溢流阀、第二单项溢流阀、第一进气管、第二进气管、气动元件箱体、第一进气通孔、第二进气通孔、第一排气通孔以及第二排气通孔、第一排气连接管、第二排气连接管、第一增压阀、第二增压阀、第一气动元件、第二气动元件,可以利用炉渣的余热驱动装置,提高了能源的利用率,不需要额外增加动力源。

915

915

0

0

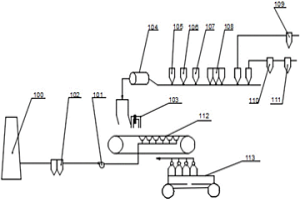

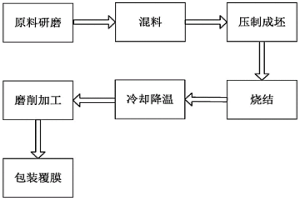

本发明公开了一种废弃SCR烟气脱硝催化剂冶金烧结处理方法,其特征在于,包括以下步骤:催化剂破碎:对废弃SCR烟气脱硝催化剂进行破碎、研磨,得到100~200目的催化剂粉末;制粒:将重量百分比为1%~20%催化剂粉末与铁矿粉、熔剂、燃料、返矿和水混合,制粒得到烧结混合料;烧结:将所述的烧结混合料铺于烧结机台车的铺底料上进行烧结,形成烧结矿。本发明不仅能够处理废弃脱硝催化剂,形成的烧结体重金属浸出量较低,满足环保要求,同时部分烧结矿能够满足性能要求,用于高炉冶炼。

719

719

0

0

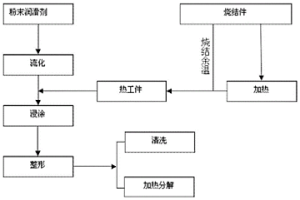

一种粉末冶金烧结件精整的润滑方法,步骤:选择易加热分解、润滑性能好的润滑剂粉末;将润滑剂粉末通过流化床呈沸腾状态,将温度高于润滑剂粉末软化温度的工件浸入润滑剂粉末中,在工件表面形成一层均匀连续的润滑剂膜,接着进行精整,采用清洗或加热分解的方法去除多余润滑剂。本发明较好地解决了传统润滑工件采用的冲压油不易分解,残留于工件内会对后续工序产生负面影响的问题,不仅可以良好地润滑工件和模具,降低摩擦,提高工件表面质量,延长模具使用寿命,而且残留润滑剂易清除,热分解后工件表面不会残留黑斑,产品表面质量好,且不影响后续的工序。

1073

1073

0

0

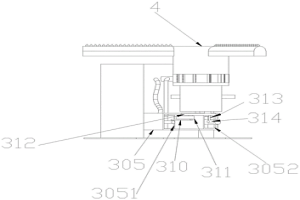

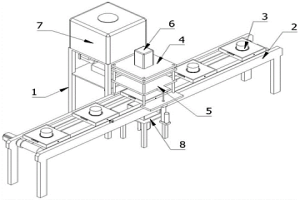

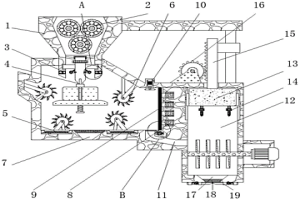

本实用新型涉及轴套生产技术领域,具体是涉及一种薄壁粉末冶金轴套的压制装置。包括机架、输送装置、定模、限位架、定型装置、挤压装置、粉末添加装置和震动抵触装置;输送装置设置在机架旁侧;定模设有数个均匀分布在输送装置的工作端;限位架固定安装在输送装置上;挤压装置固定装在限位架顶部,挤压装置的输出端竖直向下设置;定型装置设置在挤压装置下方,定型装置与限位架固定连接;粉末添加装置设置在限位架旁侧,粉末添加装置与机架固定连接;震动抵触装置设置在输送装置下方,震动抵触装置的工作端竖直向上设置。本申请可有效的压制薄壁轴套可有效的节省成本,提高成型率。

887

887

0

0

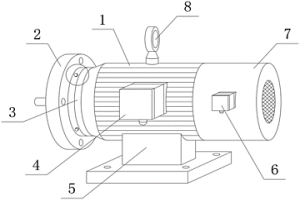

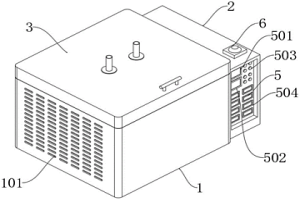

本实用新型公开了冶金用变频调速电机,包括电机主体和支撑底脚,所述电机主体上端中间位置处设置有吊环,所述电机主体前端中间位置处设置有变频信号连接盒,所述电机主体右端外壁位置处套接有防护罩,因为安装有插槽连接块装置和插柱固定连接块,所以当更换不同型号的变频调速电机地时候,通过旋转固定螺丝,使得固定螺丝分别与一号内螺纹连接孔和二号内螺纹连接孔旋转分离,然后朝外移动电机主体,使得插柱固定连接块中的固定插柱与插槽连接块装置中的固定插槽分离,从而使得插柱固定连接块与插槽连接块装置分离,方便了变频调速电机的更换,而插槽连接块装置则无需更换,这样不仅提高了安装效率,而且还节约了资源。

840

840

0

0

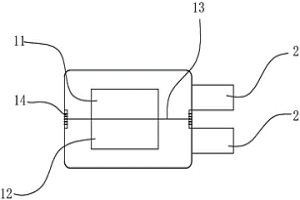

一种粉末冶金左右装粉的装粉靴结构,包括装粉靴主体和送粉管,其特征在于:所述装粉靴主体内的储粉腔分隔为可装入不同原材料粉末的左腔和右腔,送粉管为二个,分别设置在装粉靴主体的一侧与左腔和右腔相连通;装粉靴主体内设有可左右调节的格挡,储粉腔通过格挡分隔成左腔和右腔。将装粉靴的储粉腔分成左右二个,这样成形装粉时通过二个送粉管可一次性装入两种原材料粉末,满足制品左右二边硬度不同的要求;格挡可调节,可实现左右二个腔体装粉量的调节。本实用新型结构简单合理,解决了常规装粉靴只能装入一种原材料粉末的缺陷,一次性可以装入两种原材料粉末,达到左右不同的装粉要求。

862

862

0

0

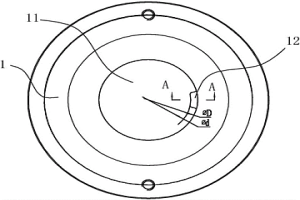

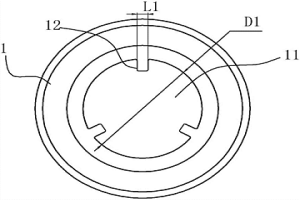

一种粉末冶金固定环类成形阴模结构,包括阴模本体,阴模本体的中部设有横截面带有缺口凸部的圆环形的型腔,所述型腔的缺口凸部与固定环缺口相匹配,其特征在于:在型腔内、缺口凸部的边缘处设有用于减少固定环缺口处成形密度的下凹台阶。本实用新型结构简单合理,成形效果好且制造方便,较好地解决了固定环在缺口处的密度过高问题,使得成形产品密度均匀,扭矩和硬度均能达到要求,还提高了冲头的使用寿命,防止了成形件裂纹的产生,有效提高了生产效率和产品质量。

920

920

0

0

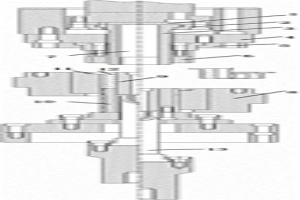

本实用新型提供了一种带边齿同步齿轮的粉末冶金成型模具,包括压制部分和成型部分,压制部分设置在成型部分上部,成型部分包括阴模,阴模中空内部底部伸出有中心芯棒,中心芯棒与阴模的内侧壁之间形成为填粉空间,阴模内壁的顶部设置有环形缺口,填粉空间的底部设置有可上下运动的下模冲;压制部分包括上内冲压垫,上内冲压垫的底部固定有上内冲,上内冲向下穿过上外冲压垫,上外冲压垫的底部固定有上外冲,上内冲的底部与上外冲的底部存在高度差,上外冲与环形缺口相适配。该模具制作简单,可迅速成型边齿并脱模。

968

968

0

0

一种粉末冶金双金属含油轴承,在铁基护套的内圆柱面上结合有铜基含油轴承。本实用新型比普通铜基含油轴承的压溃强度提高了20%以上,节约铜材70-85%,工作寿命也更长。

1024

1024

0

0

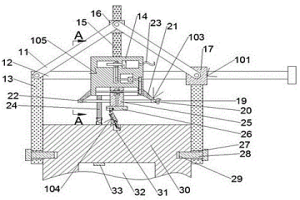

本发明涉及金属加工技术领域,且公开了一种利用磁吸原理分离铁矿用冶金装置,包括壳体,所述壳体的内部活动连接有粉碎辊,所述壳体的内部固定连接有永磁铁,所述壳体的内部活动连接有离心装置,所述壳体的内部下端活动连接有振动装置,所述振动装置的上端固定连接有粉碎刀头,所述壳体的下端设置有废料出口,所述壳体的内部右侧固定连接有电磁铁,所述壳体位于电磁铁的下端开设有排料口,所述搅拌腔的上端活动连接有挤压塞,所述挤压塞的下端固定连接有喷水器,所述搅拌腔的下端固定连接有出料口,所述出料口的下端活动连接有剪切刀。该装置具有可有高效分离铁矿且挤压成型以便后续冶炼的充分接触与氧气存放空间。

1126

1126

0

0

本发明公开了一种便于打磨粉末冶金模具型腔的抛光机,包括机体和第一T形滑杆,所述第一T形滑杆贯穿所述机体的内壁,所述第一T形滑杆与所述机体滑动连接,所述第一T形滑杆的外周上设有可把所述第一T形滑杆固定在模具左右两侧,并可前后转动调节一定角度,且能使所述机体始终处于所述模具中间位置的固定机构,所述机体的前后面设有可用于稳固所述机体的卡夹机构,本发明可随时对正在使用的模具进行打磨型腔,通过机械夹紧的方式降低人工操作时的打磨误差,能够有效提高打磨抛光的效果,并可通过弹性作用,使打磨头始终与型腔内壁贴合,提升打磨的效率。

1070

1070

0

0

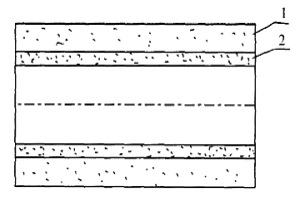

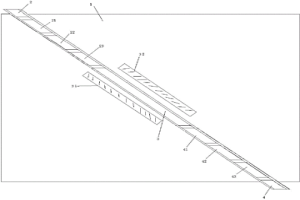

一种柱状零件的粉末冶金制备系统,所述系统包括坯体成型装置和烧结装置,所述烧结装置包括主体(1)以及倾斜的坯体通道,所述主体(1)基本上呈长方体形状,所述坯体通道从所述主体(1)的左上部到右下部倾斜地设置在所述主体(1)中,所述主体(1)围绕所述坯体通道设置填充有耐高温保温材料;所述坯体通道从上到下依次包括进料段、烧结段(3)以及出料段,所述烧结段(3)基本位于所述主体(1)的中部,并且所述烧结段(3)的周围设置有加热装置(31、32)。

1160

1160

0

0

本发明公开了一种全新的冶金渣蒸压加气混凝土砌块,其制备方法为:按照重量份数,将50‑55份钢渣粉、40‑42份矿渣粉、2份水泥熟料、3份脱硫石膏、0.2份云母粉、0.1‑0.2份电气石粉、0.5份小麦秸秆粉、0.05份海藻糖、8份水和3份外加剂,加入搅拌机搅拌至一定稠度的料浆;然后进行蒸气养护,陈化检验。

778

778

0

0

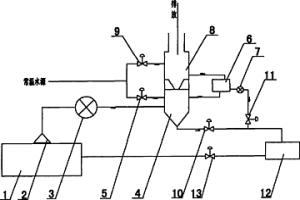

本发明涉及一种冶金炉渣烟气处理工艺,包括(1)炼炉产生的炉渣进入冷渣池后产生的大量烟气由烟尘罩收集,收集的烟气通过风机送入脱尘器;(2)由一阶进水雾化器对进入脱尘器的烟尘雾化,此过程去除大部分颗粒状烟尘,将烟气蒸汽送入冷凝器进行降温处理,此冷凝器将蒸汽分解为干净气体和水,气体进入空滤器,常温水通过二阶进水雾化器进入空滤器对气体再次进行加湿并降温;(3)冷凝器分解出来的水通过疏水阀二进入回水池与脱尘器回水合并,经排放阀进入冷渣池。本发明有益效果为:有利于彻底解决冶炼行业熔渣过程中产生的烟气,具有投资少、效率高、节能降排等优点;占地面积小、能耗消耗少、循环水可重复利用。

684

684

0

0

本发明涉及一种粉末冶金法兰制备方法,其配料按重量百分比包括有,0.5-1.5%的铜、0.3-0.5%的铬、0.3-0.5%的硅、0.5-0.8%的石墨、0.3-0.8%的锰、0.8-1.0%的硬脂酸锌、0.5-1.0%的磷铁粉,余量为铁。然后通过混合、压制、烧结、回火、精制等工艺过程,并且根据需要的不同,对材料的组成进行调整,生产的法兰其抗拉强度、气密性高组织结构均匀,广泛适应于各环境。

983

983

0

0

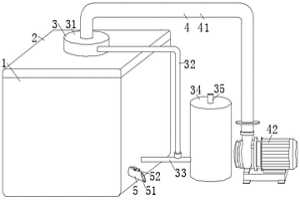

本发明涉及一种湿法冶金行业中用于萃取箱内清理钙渣的成套装置,包括软管泵、处理釜、离心机或压滤机、中转槽、输送泵;所述软管泵的一端与萃取箱的下部相连接,所述软管泵的另一端与处理釜的上部相连接,处理釜的下部通过输送泵与离心机或压滤机的上部相连接,离心机或压滤机连接;成套装置清理钙渣的方法包括以下步骤:将萃取箱内含钙渣的溶液通过软管泵输送至处理釜中;将斜底搅拌槽中浆料输送至离心机或者压滤机中进行固液分离,滤渣用清水清洗后得到硫酸钙晶体;滤液通过中转槽、输送泵返回萃取箱中。本发明用于萃取箱内清理钙渣的成套装置能及时在线解决萃取箱结晶堵塞问题,避免生产中需要停机清理结晶,人工劳动强度大的问题,操作方便。

867

867

0

0

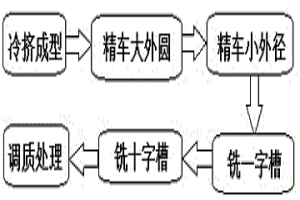

本发明涉及一种转子从粉末冶金到冷挤成型工艺,它属于汽车转子配件生产制造领域。本发明采用冷挤压一字槽和十字槽,再通过数控车床将外圆精车成型,然后通过加工中心精铣一字槽和十字槽,最后产品通过高频加热提高产品机械性能。本发明既可以保证转子的尺寸精度要求又可以保证产品性能要求,还可以通过冷挤压预成型达到节约成本和提高效率。

963

963

0

0

本发明公开了一种多重复合合金的配比定量冶金方法,包括安装支架、设置在所述安装支架中的装置主体以及设置在所述装置主体上侧的横移装置,所述装置主体转动配合安装有上下延伸的输送管,所述输送管上下贯通地设置有输料腔,所述装置主体中设置有向右延伸的第一传动腔,且所述输送管可转动地穿过所述第一传动腔,所述第一传动腔下端壁右侧中固定安装有动力电机,所述动力电机上端动力连接有向上延伸的第一转轴,所述第一传动腔中设置有固定安装在所述第一转轴上端的第一传动轮,所述第一传动腔中设置有固定安装在所述输送管外表面的第二传动轮,所述第一传动轮与所述第二传动轮之间动力连接有第一传动带。

795

795

0

0

本发明涉及一种金属粉末冶金成型加工工艺,包括底板、支撑装置和压制装置,所述的底板呈矩形结构,底板上均匀设置有安装孔,底板上端中部安装有支撑装置,支撑装置上方设置有压制装置,压制装置安装在底板上。本发明可以解决现有的设备在对金属粉末进行压制成型时,压制效果差、效率低,而且在在脱模时,容易对成型后的坯料造成形变甚至损坏,影响坯料的质量效果,而且现有的设备在压制成型的金属粉末进行脱模处理时,通常需要人工将模具拆卸后再进行脱模工作,导致坯料的脱模效果差、效率低,提高了企业的生产成本等难题。

749

749

0

0

本发明公开了一种高精度粉末冶金齿轮的加工模具及其加工方法,包括以下重量份的原料:C 8~10份、Cr 6~8份、Fe 800~900份、Mo 30~40份、Ni 3~5份、Ti 20~28份、Nb 10~22份、Be 2~5份、Ta 2~5份、Zr 2~5份、V 2~5份、W 2~5份、氮化铝2~5份、废弃模具钢材50~100份、稀土元素3~5份、纳米二氧化锆2~3份、表面活性剂2~8份。本发明加工方法简单,成本低,得到的模具强度高,适合推广。

764

764

0

0

本发明涉及金属制品加工领域,本发明的技术方案为:一种金属制品生产用粉末冶金的真空干燥装置,包括壳体、壳盖、加热机构、抽气机构、收集机构、冷却机构、搅拌机构和第三过滤网;通过冷却机构和收集机构的配合,可以在金属粉末进行冷却的时候,处于装置内部未填充金属粉末的空间中的水汽附着在比壳体的内壁温度低的冷却装置上冷凝成冷凝水,并顺着冷却装置进入收集装置的内部,在防止冷凝水附着在金属粉末上的同时,对冷凝水进行收集,并通过收集装置方便冷凝水的处理;搅拌机构配合抽气机构的使用,从而使金属粉末在通过加热机构进行加热干燥的时候形成的存储于金属粉末内部的水汽被搅拌机构进行收集。

1137

1137

0

0

本发明涉及一种薄壁类粉末冶金成型模具及成型方法。该模具包括料盒、上冲模和下冲模,下冲模内设有可独立移动的型芯,下冲模上套设有可独立移动的型腔,型腔、下冲模和型芯围成填装粉末的包容腔,下冲模上设有与型腔对准且可抽出的止挡块,上冲模内设有与型芯相对的型芯迫入杆,上冲模底部设有连接型芯的预压腔,型芯与型芯迫入杆均由动力机构驱动。本发明的有益效果是:本发明提供了一种错动位移型腔成型技术方案,将成型模具包容腔设计成两个或多个单元,各单元体之间可独立运动,使粉末在成型过程中与模腔形成错动位移,使成型体的密度由传统的层梯状分布改变为交叉分布,成型坯体密度分布更加均匀,进而提高了产品质量。

913

913

0

0

本发明涉及一种粉末冶金高硅铝合金压缩机活塞的制造方法,其材质为硅:14~32%、铜:0~5.0%,镁:0.8~2.0%,铁≤0.3%,其它杂质含量≤2.0%,其余为铝,按照活塞合金成分,取纯铝粉及铝合金粉进行配料,并加入0.8~2.0%的有机蜡类粘接剂或润滑剂进行混料,然后经过成形、脱蜡、烧结、热处理、整形、机加工、刷毛刺、真空浸树脂、清洗、固化、氧化等一系列步骤加工而成。本发明制备工艺简单,配料合理,具有加工量少、材料利用高的特点,活塞的材质组分配比合理,降低了生产成本,提高生产效率,制造成型的活塞显微组织中初晶硅为细小颗粒状,且分布均匀,可有效提高活塞的总体强度及摩擦磨损性能。

1059

1059

0

0

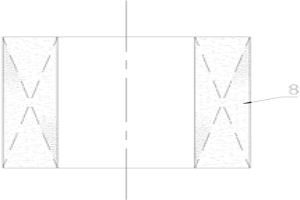

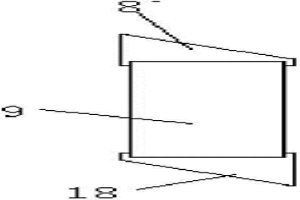

一种零件(9)的粉末冶金制备方法,所述零件(9)为长条状,所述方法使用一种烧结装置,所述烧结装置包括主体(1)以及倾斜的坯体通道,所述主体(1)基本上呈长方体形状,所述坯体通道从所述主体(1)的左上部到右下部倾斜地设置在所述主体(1)中,所述主体(1)围绕所述坯体通道设置填充有耐高温保温材料;所述坯体通道从上到下依次包括进料段、烧结段(3)以及出料段,所述烧结段(3)基本位于所述主体(1)的中部,并且所述烧结段(3)的周围设置有加热装置(31、32)。

1079

1079

0

0

本实用新型公开的一种粉末冶金用高温烧结炉温度控制装置包括外箱体和控制箱,外箱体上端的边侧通过铰链转动连接有盖板,外箱体的内侧设置有内胆体,控制箱的上端安装有警报器。该装置利用高温设定显示屏和低温设定显示屏分别设定高低温,从而利用多个温度检测计对内胆体内的温度进行多方位检测,并通过温度接受模块接受温度信息,对比模块对比数据,中央处理模块进行控制调节,使得温度始终保持在高低温之间,保证了烧结效果,同时利用温度检测显示屏分别显示检测的温度,方便人员了解炉内温度是否均匀,以及通过无线通讯模块将温度信息发送至远程端,便于远程监控。

910

910

0

0

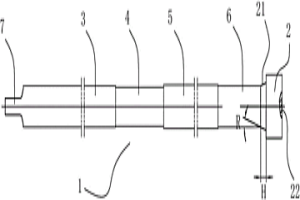

一种粉末冶金柱塞泵类成形芯棒结构,包括芯棒本体,其特征在于:所述芯棒本体为具有多段不同直径的圆柱状棒体,在芯棒本体的底部设有底座,底座为二侧削边的圆形结构,底座削边后的直径大于圆柱状棒体的直径,在底座与圆柱状棒体之间环向设有用于增加横截面的倒角台阶。本实用新型结构简单合理、成形效果好,较好地解决了柱塞泵在成形时芯棒开裂的问题,减少了由于芯棒报废而造成的模具的浪费,大大延长了模具的使用寿命,同时提高了产品质量和工作效率。

1006

1006

0

0

一种粉末冶金齿毂类成形上冲导套结构,包括导套本体,其特征在于:所述导套本体上轴向成型有与上冲尺寸相匹配的内腔,内腔上成型有与上冲槽口相匹配的凸台。导套具有与上冲配合的内腔,内腔上成型有与上冲槽口相匹配的凸台,这样通过导套的配合,使上冲外径得到了支撑,减少了受压时冲头的变形及断裂。本实用新型结构简单合理、成型效果好,解决了齿毂在成形时冲头变形及断裂的问题,同时增加了该部分模具结构的使用寿命。

中冶有色为您提供最新的浙江有色金属冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!