全部

1144

1144

0

0

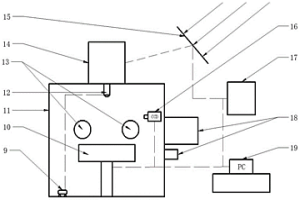

本发明公开了一种微重力环境下金属构件3D打印装置及方法,采用密封成形腔体结构,在密封成形腔体内顶部安装有金属熔炼单元,金属熔炼单元的打印喷头位于密封成形腔体内,密封成形腔体内设有平移台和图形采集装置,利用密封成形腔体形成打印密封腔,在密封成形腔体内设置冷却装置,形成冷却循环机制,采用金属熔炼单元14将金属进行熔融,采用平移台移动与打印喷头熔融的金属熔液进行铺展成型,同时利用打印喷头下方的冷却装置进行冷却,采用平移台移动反向成型,避免了打印喷头移动造成液体自由移动的问题,能够实现微重力环境下金属成型打印,同时也避免了气体热对流现象对成型区域造成的影响,提高了打印精度。

1013

1013

0

0

一种具有显微扩散阻挡层的铜/硅电子封装材料及其制备方法,该封装材料的硅颗粒表面是由1NM-10ΜM厚度氧化铝、氮化铝或二者复合构成的扩散阻挡层薄膜,铜组元构成连续基体组织;本发明的方法为首先在硅粉表面涂覆氧化铝薄膜或其前驱体,然后将涂覆后的硅粉在真空、还原气氛或(与碳粉混合后)在氮气中焙烧,表面处理后的硅粉与铜粉经混粉、烧结等工艺获得致密化材料;本发明在铜、硅粉末表面镀覆氧化铝/氮化铝扩散阻挡层薄膜,用扩散阻挡层阻隔铜、硅二组元在高温烧结时的相互扩散和界面反应,从而通过高温烧结得到铜/硅封装材料。

1106

1106

0

0

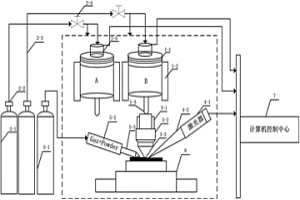

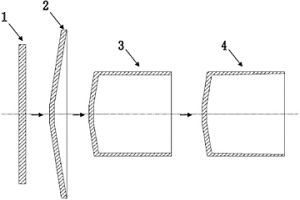

本发明公开了一种金属材料梯度构件熔融涂覆成形装置及方法,该装置包括至少两个金属熔炼单元,还包括气压驱动装置、熔融涂覆头、激光表面辅助重熔装置、送粉器、三维成形平台、气氛保护装置;所述气压驱动装置通过管路与金属熔炼单元连接;熔融涂覆头连接至金属熔炼单元的下端,三维成形平台设置在熔融涂覆头的下方;激光表面辅助重熔装置设置在三维成形平台的一侧,送粉器设置在三维成形平台的另一侧;金属熔炼单元、熔融涂覆头、激光表面辅助重熔装置、送粉器、三维成形平台均设置在气氛保护装置内。本发明能够实现金属材料高效、高质量、低成本零件及梯度构件的增材制造。

1019

1019

0

0

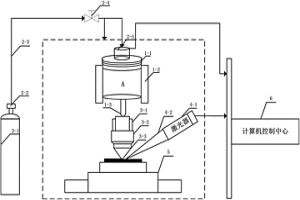

本发明公开了一种金属材料熔融涂覆成形装置及方法,该装置包括金属熔炼单元,还包括气压驱动装置、熔融涂覆头、激光表面辅助重熔装置、三维成形平台、气氛保护装置;气压驱动装置通过管路与金属熔炼单元连接;熔融涂覆头连接至金属熔炼单元下端,所述三维成形平台设置在熔融涂覆头的下方;激光表面辅助重熔装置设置在三维成形平台的一侧;金属熔炼单元、熔融涂覆头、激光表面辅助重熔装置和三维成形平台均设置在气氛保护装置。本发明能够实现金属材料高效、高质量、低成本零件的增材制造。

941

941

0

0

本发明公开了一种NiO多孔薄膜的制备方法,该方法先对Ni基片进行预处理;然后以预处理后的Ni基片为阳极,Pt片为阴极,硝酸水溶液为电解液,在搅拌电解液状态下,施加5V~25V电压进行5min~30min的阳极氧化处理;接着将经阳极氧化处理后的Ni基片取出,用去离子水冲洗,自然风干,得到具有非晶态NiO多孔薄膜的Ni基片;最后将具有非晶态NiO多孔薄膜的Ni基片置于马弗炉中焙烧,得到Ni基结晶态立方相NiO多孔薄膜。采用该方法制备的NiO多孔薄膜与基体材料Ni基片无明显的界限,两者之间结合强度高,避免了采用其它方法制备的NiO多孔薄膜在长期使用过程中的变形、粉化和脱落问题,增强了其循环稳定性能。

861

861

0

0

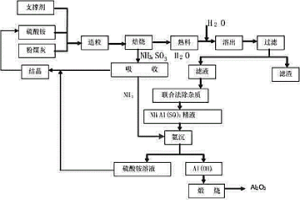

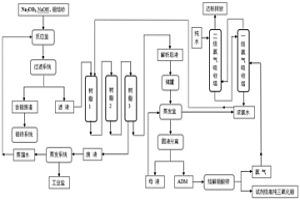

本发明涉及基于硫酸铵法从粉煤灰中提取氧化铝的方法。现有技术中,用流化床焙烧活化粉煤灰提取氧化铝时,由于物料结块、粘壁,难于实现工业化;生产出粗氧化铝后再溶解除杂,工序多、效率低、能耗高。本发明将粉煤灰与硫酸铵、支撑剂混合造粒,对颗粒进行两段式流态化焙烧,将熟料用水加热溶出,对滤液进行联合除杂,氨沉结晶,煅烧得到氧化铝。本发明采用粉煤灰与硫酸铵、支撑剂混合造粒,富氧两段式流态化焙烧工艺,用水加热溶出,改变除杂工艺顺序,用先除杂、后氨沉结晶生成高纯氢氧化铝的技术方案,解决了现有技术中设备腐蚀、焙烧粘壁、结团、结焦的问题,并缩短了整体主流程的工艺链,极大地降低了粉煤灰提取氧化铝的能耗及成本。

1040

1040

0

0

本发明涉及基于硫酸铵活化工艺从粉煤灰中提取氧化铝的方法。采用粉煤灰与硫酸铵焙烧、联合除杂以及两段式流态化焙烧系统,解决了背景技术中设备的高腐蚀问题,并缩短了主流程的工艺链,其焙烧系统采用两段循环流态化焙烧、密相输送等方法使焙烧过程能耗低、经济、成本低,并解决了物料熔融粘壁、结块或结圈的技术问题。

1196

1196

0

0

本发明提供了一种高纯三氧化钼的制备方法,包括以下步骤:一、将二钼酸铵进行筛分处理;二、将筛分后的二钼酸铵置于马弗炉中,在温度为245℃~255℃的条件下保温1h~1.5h进行预焙解处理;三、将二钼酸铵过20目筛,得到过筛粉末;四、将过筛粉末置于马弗炉中,在温度为430℃~460℃的条件下保温1.5h~2h进行焙解处理,自然冷却后得到钼质量含量不小于66.63%的高纯三氧化钼。本发明制备工艺简单,可重复性强。采用本发明制备的高纯三氧化钼质量稳定,粒度均匀,钼含量高,满足钼冶金及钼化工生产钼粉、钼制品、钼材料等产品要求,适于大规模工业化生产。

1031

1031

0

0

本发明提供一种超低钾钼酸铵溶液、钼酸铵溶液衍生产品及其制备方法,属于冶金技术领域。本发明提供的钼酸铵溶液中的钾含量可以控制在10ppm以内,所述钼酸铵溶液衍生产品通过所述超低钾钼酸铵溶液制备而成,包括二钼酸铵、四钼酸铵、七钼酸铵和高纯三氧化钼。所述钼酸铵溶液衍生产品的制备方法主要包括以下步骤:将钼酸钠溶液通过离子交换柱进行吸附;将氨水溶液导入吸附饱和的离子交换柱内进行解析得到超低钾钼酸铵溶液;以生产二钼酸铵为例,将得到的超低钾钼酸铵溶液蒸发结晶得到二钼酸铵,然后焙解即得到三氧化钼;焙解过程产生的氨气通过纯水吸收得到氨水溶液,并进入离子交换柱内进行解析。上述制备方法,绿色环保,理论液氨消耗为零。

1208

1208

0

0

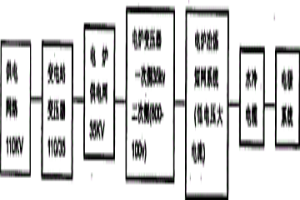

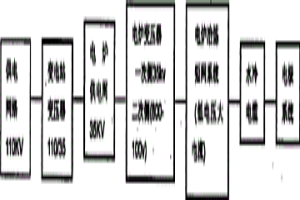

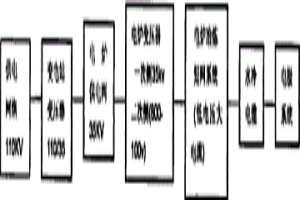

本发明涉及矿热炉二次低压补偿装置系统的星连接方法。矿热炉是冶金工业的重要熔炼设备,电能消耗非常大,现有的矿热炉冶炼的电气系统主要由高压供电网络、变电站变压器、电炉一次侧供电网络、大功率的电炉变压器、低电压大电流的短网系统、水冷电缆、电极系统和炉膛等部分组成,其电炉的冶炼电流引起电压闪变、电流冲激现象,引起冶炼系统电压、电流波形畸变,增加了线损和电炉设备的损耗,降低了电能质量。本发明还包括电炉二次侧的短网的两端并联连接补偿电容。将补偿容量加在节点上,电容器交换无功,电弧产生的无功不再流经短网、电炉变压器和一次侧,路径简短,降低了损耗,实现就地补偿。因而可有效提高该装置的运行可靠性。

1178

1178

0

0

本发明公开了一种钛合金返回料重熔方法,将返回料制成自耗电极,并经过2次重熔得到原锭,并测量其化学成分;将原锭经二火次锻造、机加制得芯棒;根据芯棒尺寸制造出模具;以0级海绵钛、中间合金为新料,根据原锭化学成分、待制备新锭的成分配比,配置新料,将新料倒入装有模具的模具型腔内,并压制成电极块;将电极块与芯棒组焊成新自耗电极,并进行至少3次真空自耗重熔得到新锭;采用将钛返回料重熔的原锭作为芯棒,与新料配比再次熔炼成新锭的方法,可以有效地消除原锭中可能存在的冶金缺陷,提高化学成分的均匀性。新锭的品质可以达到军工、医疗等高端应用领域的要求。

1078

1078

0

0

本发明涉及矿热炉二次低压补偿装置系统的单相连接方法。矿热炉是冶金工业的重要熔炼设备,电能消耗非常大,现有的矿热炉冶炼的电气系统主要由高压供电网络、变电站变压器、电炉一次侧供电网络、大功率的电炉变压器、低电压大电流的短网系统、水冷电缆、电极系统和炉膛等部分组成,其电炉的冶炼电流引起电压闪变、电流冲激现象,引起冶炼系统电压、电流波形畸变,增加了线损和电炉设备的损耗,降低了电能质量。本发明还包括电炉二次侧的短网的两端并联连接补偿电容。将补偿容量加在节点上,电容器交换无功,电弧产生的无功不再流经短网、电炉变压器和一次侧,路径简短,降低了损耗,实现就地补偿。因而可有效提高该装置的运行可靠性。

1005

1005

0

0

本发明公开了一种大型变壁厚纯钼坩埚的成型方法,该方法采用真空熔炼法制作纯钼铸锭,再将铸锭热轧成板坯,经旋压设备对板坯进行旋压,最后对旋压得到的半成品件做表面处理,得到符合要求的产品。根据本发明的方法制作的钼坩埚能够达到尺寸要求和表面及冶金要求,所制造额钼坩埚质量好,生产周期短,重量轻,运输方便,满足了生产大尺寸蓝宝石的需要,填补了国内对制造此型钼坩埚的技术空白,具有巨大的市场价值和潜在经济价值。

988

988

0

0

针对固体物料的处理,包括化合与分解反应,固体物料与气体之间的反应,以及将固体物料烧结致密或将其熔化成高温液体,提出了一种竖式窑炉,由上部料仓、给料机构、阶梯炉及阶梯板、底部料仓及出料机构组成,并在底部料仓的下部和顶部料仓的上部安装有气体进出口,阶梯炉中的阶梯板在水平方向上相互错开,使其台跟始终与相互平行的两个炉壁相连接,而台沿则始终与此两个炉壁离开一定距离;在垂直方向上相隔一定距离,并使其台沿到下一个台阶面的铅直距离除够物料流动所需的距离外,还有一定自由空间高度。可以代替竖式反应塔、竖式热分解炉、轻烧炉、熟料烧成炉、熔化炉及一些特殊的冶金熔炼炉。和传统竖窑相比,具有处理物料的质量好,均匀性高,节能降耗效果好,且对环境无污染的特点。

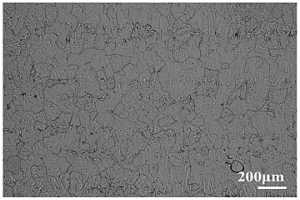

本发明属于金属增材制造技术领域,公开了一种TiC增强低密度铌合金及其组织可控的激光立体成形方法,该铌合金包括以下原子百分比的成分组成:Ti:30%‑45%,Al:0‑15%,TiC:0‑10%,余量为Nb。采用激光增材制造技术,可以提高生产效率、缩短加工周期、可省去熔炼和粉末冶金等铌合金锭坯的制备过程;同时通过激光立体成形技术可以直接制备出形状复杂的部件,且通过工艺参数调整能够实现对合金微观组织的调控。

1213

1213

0

0

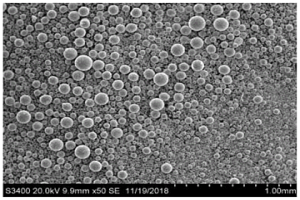

本发明公开了一种气雾化制备球形铬粉的方法,属于粉末冶金技术领域。具体方法步骤包括:1)铬粉制备,将铬块进行低温研磨破碎制粉,温度控制在‑50~10℃;2)压制,将铬粉装入胶套内并进行震动、反向墩料后压制,压力为150MPa~300MPa,保压时间为5min‑15min;3)烧结,将压制好的铬棒装入真空烧结炉内进行烧结,烧结最高温度控制在1000℃~1200℃,保温时间30~480min,真空度<100pa;4)气雾化EIGA,将烧结后铬棒装入EIGA(旋转电极感应熔炼真空气雾化)进行制粉,加热功率10~40Kw。本发明制备的球形铬粉的优点纯度高、气体含量低、球形度好,铬粉粒度范围分布广。

1171

1171

0

0

本发明涉及矿热炉二次低压补偿装置系统的角连接方法。矿热炉是冶金工业的重要熔炼设备,电能消耗非常大,现有的矿热炉冶炼的电气系统主要由高压供电网络、变电站变压器、电炉一次侧供电网络、大功率的电炉变压器、低电压大电流的短网系统、水冷电缆、电极系统和炉膛等部分组成,其电炉的冶炼电流引起电压闪变、电流冲激现象,引起冶炼系统电压、电流波形畸变,增加了线损和电炉设备的损耗,降低了电能质量。本发明还包括电炉二次侧的短网的两端并联连接补偿电容。将补偿容量加在节点上,电容器交换无功,电弧产生的无功不再流经短网、电炉变压器和一次侧,路径简短,降低了损耗,实现就地补偿。因而可有效提高该装置的运行可靠性。

1144

1144

0

0

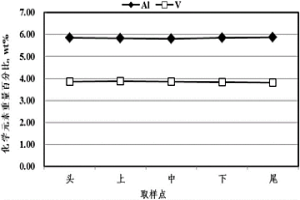

本发明公开了一种WSTi64E高损伤容限超大规格钛合金铸锭,按照重量百分比有以下元素组成:Al:5.8%~6.5%,V:3.6%~4.4%,Fe:0.10%~0.25%,C:0.01%~0.05%,O:0.05%~0.12%,N<0.03%,H<0.0125%,余量为Ti和不可避免的杂质,杂质元素总量不超过0.10%。本发明还公开了上述钛合金的制备方法。本发明高损伤容限钛合金超大规格铸锭化学成分横向和纵向均匀性高、杂质含量降低,成功突破了工业5吨级和8吨级大规格铸锭化学成分均匀性控制技术,减少了铝元素在熔炼过程中的烧损,有效控制了间隙元素含量,避免了高熔点钒元素形成不熔块等冶金缺陷。

864

864

0

0

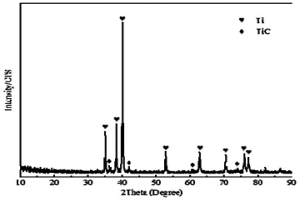

本发明公开了一种球形Ti/TC4‑TiC复合粉末,其以碳粉和Ti或TC4粉末为原料,通过真空电弧熔炼—锻造—气雾化制粉的复合制备技术,获得以Ti和TiC组成的复合粉末,其中按照质量百分比,碳为0.5%‑2%,Ti或TC4粉末为98%‑99.5%。在Ti/TC4‑TiC复合粉末中,TiC以纳米和亚微米尺度均匀粉分布于基体中。该复合粉末解决了粉末冶金及增材制造中,传统预混合粉末中基体粉末与增强相混合不均匀、易引入杂质、球形度破坏以及制备的复合材料中增强相反应不完全、增强相团聚等诸多问题。本发明还公开了一种球形Ti/TC4‑TiC粉末的制备方法。

1153

1153

0

0

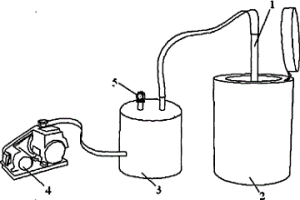

本发明公开的真空吸铸制备金属泡沫夹芯管的装置与方法,该装置包括独立设置的井式炉、储压罐和真空泵,储压罐与真空泵通过管路相连接,储压罐的顶部设置有通气口,该通气口通过管道固接有模具,模具可伸入井式炉内。利用该装置制备金属夹芯管,首先制备干燥适用的食盐颗粒,按质量百分比取所需的金属,放入井式炉内熔炼,得到合金熔融液,将吸铸装置中的模具插入合金熔融液内,进行吸铸,吸铸结束后取出铸件,线切割后去除铸件中包含的食盐颗粒,制得金属泡沫夹芯管。本发明装置制得的金属夹芯管,其组织晶粒细小,不产生重度偏析,且金属泡沫夹芯管材料致密度高,芯部孔隙率大,芯部金属泡沫与管壁达到冶金结合。

1143

1143

0

0

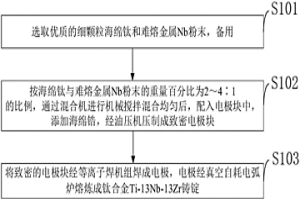

本发明属于钛合金技术领域,公开了一种医用钛合金Ti‑13Nb‑13Zr铸锭制备方法,选取优质的细颗粒海绵钛和难熔金属Nb粉末;按海绵钛与难熔金属Nb粉末的重量百分比为2~4∶1的比例,通过混合机进行机械搅拌混合均匀后,配入电极块中,添加海绵锆,经油压机压制成致密电极块;将致密的电极块经等离子焊机组焊成电极,电极经真空自耗电弧炉熔炼成钛合金Ti‑13Nb‑13Zr铸锭。本发明大大降低钛合金Ti‑13Nb‑13Zr铸锭的生产成本,生产的钛合金Ti‑13Nb‑13Zr铸锭经检测化学成分符合GB/T3620.1‑2016标准要求,没有难熔金属Nb元素偏析、夹杂,冶金质量良好。

907

907

0

0

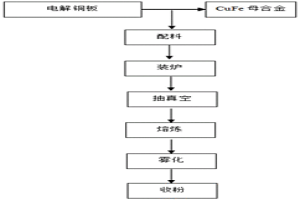

本发明公开了一种球型CuFe合金粉末的制备方法,属于有色金属合金技术领域。主要包括:配料、装炉、抽真空、熔炼、雾化、收粉;铁相主要为颗粒状,并且弥散均匀的分布于铜基体内,无偏析等现象;本发明所制备的CuFe合金粉末形貌呈球形,粉末气体含量低、粉末中Fe相均匀分布于Cu颗粒集体中,采用该CuFe合金粉末可以制备出各类含铜铁成分的粉末冶金产品。

786

786

0

0

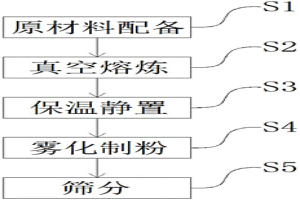

本发明公开了一种3C产品用轻质高强钢球形粉末的制备方法,涉及金属粉末冶金技术领域,包括以下步骤:S1、原材料配备:按质量百分比计,球形粉末包括:碳单质1.9~2%,锰单质30%,铝单质9.65~12.65%,余量为铁单质;S2、真空熔炼;S3、保温静置;S4、雾化制粉;S5、筛分。本发明的轻质高强钢球形粉末的制备方法在电磁感应炉内运用电磁搅拌,可保证Fe‑Mn‑Al‑C合金熔液成分、组织均匀化,减少成分偏析,利于气体排出,通过中间包中频感应加热保温,保证Fe‑Mn‑Al‑C合金熔液的流动性,静置合金熔液进一步排除其中的气体,从而提高了合金的强度。

1229

1229

0

0

本发明公开了一种镍基高温合金GH4720Li的冶炼工艺,具体为:按照GH4720Li合金的成分要求,一号或零号Ni、真空脱气Cr、海绵Ti、Al豆、金属Co、NiW合金、NiMo合金、碳、NiMg合金、NiB合金、海绵锆,采用三联(VIM+VAR+VAR)冶炼工艺进行熔炼,得到GH4720Li高温合金铸锭。本发明采用新型的三联冶炼工艺提高了GH4720Li合金的冶金质量,特别是在GH4720Li合金中起主要强化作用的γ’相形成元素Al元素和Ti元素成分控制精度高以及均匀性好,其他合金元素偏析减少并且成分控制精度高。制备得到的合金中杂质元素含量少,其性能在650‑750℃具有长期的稳定性。

1115

1115

0

0

本发明公开了一种耐高温高导电CuCrNb系铜合金粉末的制备方法,所述铜合金粉末的成分按质量百分比计为:Cr 3.2‑6.5%、Nb 2.9‑5.8%、余量为铜,所述制备方法包括以下步骤:S1熔炼;S2热锻;S3机加工;S4等离子旋转气雾化制粉:将旋转电极装配到雾化制粉设备的进给装置中,进行雾化制粉;S5筛分。本发明通过对合金成分调整改善铜合金的高温性能,采用等离子旋转气雾化制备粉末,高转速骤冷条件下可以促进CrNb相的析出,从而提高粉末冶金后的耐高温及导电性能,通过控制制粉转速调整细粉与粗粉的比例,解决了铜合金在高温环境下易软化的技术难题,扩展了铜合金的应用领域及范围。

1069

1069

0

0

本发明公开了一种利用磁场调控高熵合金σ相的方法,包括:将熔炼制备得到的高熵合金块置于石英玻璃管内部,将装有所述高熵合金块的载样石英玻璃管放在励磁线圈的匀强磁场中;对所述载样石英玻璃管进行加热,在加热温度为所述高熵合金σ相的生成和消失的温度区间施加0‑30T磁场,保温一段时间后淬火,得到磁场处理后的高熵合金块体。本发明将磁场作用于高熵合金的相变过程,通过磁场处理调控了σ相的生成及消失,改变了合金的显微组织,力学性能及磁性能。这种方法简单易行,为高熵合金的组织形成,缺陷的控制及采用电磁场提高冶金质量开辟了一条新的道路。

1071

1071

0

0

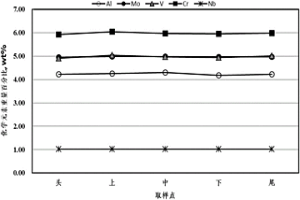

本发明公开了一种WSTi45561超高强度钛合金,按照重量百分比有以下元素组成:Al:3.0%~7.0%,Mo:2.0%~6.0%,V:2.0%~6.0%,Cr:2.0%~8.0%,Nb:0.0%~4.0%,Fe≤1.00%,O≤0.30%,余量为Ti和不可避免的杂质,以上组分重量百分比之和为100%。本发明还公开了上述钛合金的制备方法。本发明超高强度钛合金成分横向和纵向均匀性高、含量降低,成功突破了工业吨级大规格铸锭化学成分均匀性控制技术,减少了铝元素在熔炼过程中的烧损,避免了高熔点钼、钒和铌元素形成不熔块等冶金缺陷。

1105

1105

0

0

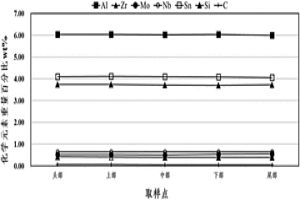

本发明公开了一种WSTi64311SC耐热钛合金,按照重量百分比有以下元素组成:Al:5.2%~6.5%,Sn:3.5%~5.5%,Zr:2.0%~5.0%,Mo:0.1%~1.2%,Nb:0.1%~1.5%,Si:0.10%~0.50%,C:0.02%~0.08%,Fe≤0.10%,O≤0.12%,余量为Ti和不可避免的杂质,以上组分重量百分比之和为100%。本发明还公开了上述钛合金的制备方法。本发明耐热钛合金成分横向和纵向均匀性高、含量降低,成功突破了工业3吨级大规格铸锭化学成分均匀性控制技术,减少了铝和锡元素在熔炼过程中的烧损,避免了高熔点铌、硅和碳元素形成不熔块等冶金缺陷。

1258

1258

0

0

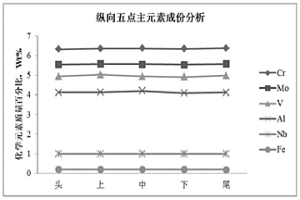

本发明属于钛合金加工技术领域,涉及一种WSTi1400超高强度钛合金,按照重量百分比由以下元素组成:Cr:5.0%~9.0%,Mo:4.0%~8.0%,V:3.0%~7.0%,Al:2.0%~6.0%,Nb:0.0%~4.0%,Fe≤2.00%,O≤0.30%,余量为Ti和不可避免的杂质,以上组分重量百分比之和为100%。还公开了钛合金的制备方法,利用该方法制备的钛合金成分横向和纵向均匀性高,突破了工业吨级大规格铸锭化学成分均匀性控制技术,减少铝元素在熔炼过程中的烧损,避免高熔点钼、钒和铌元素形成不熔块等冶金缺陷,获得了强度大于1400Mpa,断裂韧性大于55MPa·m0.5的钛合金棒材。

1189

1189

0

0

一种航空结构件用1500MPa级超高强度钛合金的制备方法,按照重量百分比有以下元素组成:Al:4.0%~8.0%,Mo:2.0%~6.0%,Sn:0.5%~4%,Zr:2%~6%,Cr:0.50%~4%,Fe:0.5%~3.0%,Nb:0.5%~3.0%,O≤0.30%,余量为Ti和不可避免的杂质,杂质元素总量不超过0.30%,以上组分重量百分比之和为100%。本发明还公开了上述钛合金的铸锭及棒材的制备方法。本发明的超高强度钛合金成分均匀,成功突破了工业吨级铸锭化学成分均匀性控制技术,减少了铝元素在熔炼过程中的烧损,避免了高熔点钼、铬、铌元素形成不熔块等冶金缺陷。本发明通过棒材锻件的制备工艺研究,获得了组织均匀,抗拉强度大于1500MPa,延伸率大于5%,断面收缩率大于15%的Φ80~Φ350mm航空结构件用钛合金棒材的制备技术,为超高强度航空结构件用钛合金提供了材料保证。

北方有色为您提供最新的陕西西安有色金属冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月25日 ~ 27日

2026年03月25日 ~ 27日  2026年03月26日 ~ 28日

2026年03月26日 ~ 28日  2026年03月27日 ~ 29日

2026年03月27日 ~ 29日