全部

本发明公开了一种梯度结构Ti(C, N)基金属陶瓷及其等离子氮化制备方法,该金属陶瓷成分质量份数为:C为6.5~7.5,N为1.5~2.5,Ti为36~45,Ni为25~32,Mo为13~18,W为6~10,上述金属陶瓷制备方法如下:(1)配制混合料;(2)依次经过混料、加入成型剂、压制成型、真空脱脂、真空烧结制备出致密的金属陶瓷烧结体;(3)对经上述工序所得烧结体进行等离子渗氮处理,在具有高温辅助加热装置的等离子氮化炉中进行,先将工作室抽至10Pa以下的真空,再充入Ar/N2混合气体作,总气压为120-180Pa,两种气体流量比为PAr/PN2=1/2,工件电压为500-700V,处理温度为1140-1200℃,处理时间为3-5h;该材料具有高的抗弯强度、表面具有高的硬度:σb≥1750MPa,表面硬度≥1700HV。

1095

1095

0

0

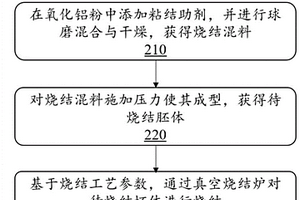

本说明书实施例提供了一种烧结陶瓷材料的方法和系统。所述烧结陶瓷材料的方法包括:在氧化铝粉中添加粘结助剂,并进行球磨混合与干燥,获得烧结混料,所述氧化铝粉的重量比在75%~96%范围内;对所述烧结混料施加压力使其成型,获得待烧结胚体;基于烧结工艺参数,通过真空烧结炉对所述待烧结坯体进行烧结;所述烧结工艺参数包括烧结温度、保温时间、真空度以及升温速率中的至少一种;其中,所述烧结温度在范围内,所述保温时间在范围内,所述真空度在范围内,所述升温速率在范围内。

1215

1215

0

0

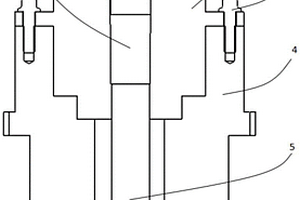

本申请公开了一种电机石墨烯导条及其制备方法和应用,属于电机导条技术领域。一种电机石墨烯导条的制备方法,包括以下步骤:(1)在惰性气体气氛下将石墨烯、高纯铝和聚二甲基硅氧烷进行球磨,得到复合粉末;(2)在室温条件下对复合粉末进行压制,压力为400‑600MPa,升压速率为1‑3KN/min,保压时间为4‑6min,得到试样;(3)采用高温烧结炉对试样进行真空烧结,烧结温度为500‑700℃,保温时间为0.8‑1.2h,结束后试样随炉冷却至室温;(4)将烧结后的试样置于冷挤压模具中,通过压力机上固定的凸模向试样施加压力,使其产生塑性变形,即得电机石墨烯导条。该制备工艺简单,制得的导条质地紧密,力学性能和导电性能优异,便于浇铸出大功率转子。

1255

1255

0

0

本发明涉及一种用不锈钢粉末制造零件的方法。该方法按质量百分比将颗粒尺寸20μm-72μm为60%-80%,≤20μm为20%-40%的备料混合均匀后备用,向混合物中添加粘合剂,添加比例按质量比为粘合剂:混合物为1:100,将上述混有粘合剂的不锈钢粉末加热至150-200℃。再将模具加热到80-100℃,并将润滑剂均匀喷涂于模具内,在25tsi-65tsi的压力下将上述混合物压制成型,最后对毛坯进行真空烧结,升温至1050℃-1350℃烧制30-90分钟。本发明的目的在于克服现有技术在应用中的不足,提供一种低成本、高效率并且容易操作的用不锈钢粉末制造零件的方法。

837

837

0

0

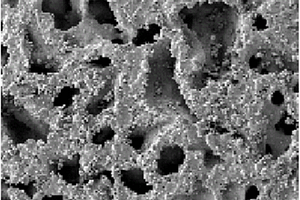

本申请公开了一种多孔钛银合金的制备方法,包括步骤:(1)将钛粉末和银粉末混合,对混合料进行球磨,磨球直径4~6mm,球料比为(7~10):1,球磨转速500~600转/min,球磨时间5~7小时;(2)、混合粉末和造孔剂的质量比为1 : (1~1.5),真空环境下进行烧结:以0.5~0.7℃/min升温至200~250℃,保温烧结50~60分钟,除去造孔剂;(3)、高温烧结工艺:将真空烧结炉抽真空,充入3×103~4×103Pa的氩气,烧结温度1250~1350℃,烧结时间100~120分钟;(4)、改性处理,将获得的材料加入氢氧化钠溶液中,在50~60℃条件下保温18~24小时,然后用去离子水冲洗,最后烘干。银通过固溶强化可以提高钛合金的强度、硬度和耐磨性,银可以促进钛表面快速形成稳定的钝化膜,提高钛合金的耐腐蚀性。

本发明涉及合金构件制备技术领域,尤其涉及一种采用注射成型工艺制备17‑4PH不锈钢构件的方法及其17‑4PH不锈钢构件。该方法包括以下步骤:将17‑4PH不锈钢粉末与粘结剂混合,注塑成型得到生胚件;在保护气氛下对生坯件进行加热脱脂处理;对脱脂处理后的生坯件顺次进行真空烧结、分压烧结和强冷处理,即得到成型件。本发明注射原料性能均符合标准,具有较小的收缩率,制备的17‑4PH不锈钢构件具有较高的密度,说明使用的粘结剂不会影响17‑4PH不锈钢构件的致密度,且屈服强度最高可达863MPa,可以有效降低氧化对17‑4PH不锈钢构件的不利影响。同时还具有高极限拉伸强度、高延伸率和较高的硬度。

784

784

0

0

本发明提供了一种改性纳米粉末冶金材料的制备方法,步骤如下:球形铜粉在Ar气保护下,添加硬脂酸作为助剂,球磨获得椭球型铜粉;球形铝粉通过在乙醇溶剂中搅拌球磨,干燥获得片状铝粉;椭球型铜粉、片状铝粉、纳米银修饰碳纳米管阵列和碳化铝在三维粉末混料机中混合使四相均匀混合,球磨获得混合粉末;混合粉末压制成圆柱;真空烧结;降温,挤压获得致密的冶金棒材;冶金棒材固溶,水淬;将材料表面进行涂黑处理,置于激光处理平台上,采用宽带扫描转镜系统对粉末冶金材料进行热处理即得。采用椭球型铜粉、片状铝粉、纳米银修饰碳纳米管阵列和碳化铝复合而成,利用各成分特殊的结构,特殊的性能,形成互补,增加力学性能。

1115

1115

0

0

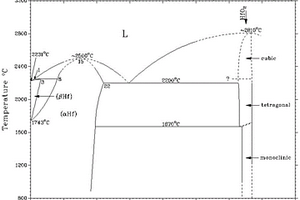

本申请涉及一种高纯深紫外镀膜用HfO2材料的烧结提纯工艺,该工艺包括:提供HfO2原料、Hf粉原料、分散剂和添加剂,并混合均匀得到粘稠状混合物,各组分的比例为80‑90:0‑20:1‑10:1‑10;干燥;过筛;制成坯料;脱脂并干燥;进行真空烧结,升温至1900‑2400℃并保温200‑300min,然后自然冷却到室温,在原料中添加Hf,保证材料中的Hf和Zr都处于亚氧化的状态,将烧结温度提高到ZrO2‑x相熔点以上且低于HfO2‑x相的熔点,在该温度下HfO2‑x相依然为固体,液化的Zr元素逐渐流出材料,富集在材料表面,并逐渐挥发,以实现Zr/Hf分离;同时高温烧结后的HfO2结构更致密,更利于材料排出杂质,提纯得到的HfO2材料中的Zr含量小于0.1%,明显提高HfO2材料的深紫外光学性能和抗激光损伤性能。

786

786

0

0

本发明公开了一种高温抗氧化镍钽合金涂层的制备方法,所述制备方法包括:(1)将不锈钢基体打磨、抛光,然后分别置于去离子水和无水乙醇中超声清洗5~15min,取出,在室温条件下自然晾干;(2)按以下质量百分比进行配料:镍为25~30%,钛为3.8~5.2%,钨为2~6%,碳为0~0.03%,氮为0~0.03%,余量为钽,混合均匀,加入一定量的无水乙醇,球磨12~36h,得到合金悬浮浆料;(3)在580~620℃的惰性气氛条件下,采用热喷涂的方式,将上述合金悬浮浆料喷涂在预处理过的不锈钢基体上,再置于1400~1500℃的真空烧结炉中烧结30~40min,保温10~20min,得到镍钽合金涂层。本发明中的镍钽合金涂层与基体结合良好,具有较好的耐高温性能。

1234

1234

0

0

本发明公开了一种使用新辅助载体的铜片焊接方法,包括以下操作步骤:在铜片进行焊接的时候采用真空烧结的方法,在铬钼钢系寻找适合的钢料,挑选铬钼钢作为焊接辅助载体,铬钼钢是铬、钼及铁、碳等合金元素,在真空条件下利用持续高温对铜片之间进行焊接,在钢材外表渗入适当的惰性气体,使辅助刚系载体外表有高于40HRC的硬度,铜片迅速熔接且不产生沾黏效果并延长治具使用寿命。本发明所述的一种使用新辅助载体的铜片焊接方法,铬钼钢系有显着提高高温强度极限和蠕变极限的钢种,同时具有良好的抗氢腐蚀和耐高温的性能,在高温持续工作中能使二种铜片的结合力达0.1~0.5MPa,拉拔力达8.4~32.5cm2,能使铜片的结合完全密封,带来更好的使用前景。

1178

1178

0

0

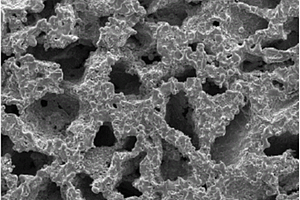

薄膜锂电池用电解质层材料磷酸锂靶材粉末冶金制备工艺,对磷酸锂粉体进行球磨、筛分处理,装模后进行冷等静压,将成型的素坯取出并置于真空烧结炉中进行阶段性升温烧结,最后将烧结冷却好的靶材取出,对其进行机械加工即可制得所需尺寸钴酸锂靶材成品;对上述制备的钴酸锂靶材进行扫描电镜分析,可得其晶粒尺寸细小且致密度高,约为98.4%。制备出的磷酸锂靶材晶粒尺寸细小且致密度高,保证材料的组织均匀,性能稳定,以及良好的冷、热加工性能;在适当条件下溅射这些靶材,可以获得性能优异的薄膜,从而提高全固态薄膜锂离子电池的储能量和循环次数。

861

861

0

0

本发明公开了一种耐磨钛合金材料,所述耐磨钛合金材料按照质量百分比计包括:铝为10~15%,铜为2~5%,锰为1.5~3.2%,锆为3~8%,硅为0.8~2.3%,铬为0.5~1.8%,铌和钽的总量为0.1~0.5%,余量为钛和不可避免的杂质。本发明还公开了一种耐磨钛合金材料的制备方法,包括以下步骤:(1)称取上述质量百分比的合金材料,混合均匀,得到混合粉末;(2)将上述混合粉末装入石墨或碳化硅模具中,置于真空烧结炉中,以50~150℃/min的速率升温至1000~1400℃,烧结1~2h,随炉冷却至室温,得到耐磨钛合金材料。本发明中的合金材料不仅具有较高硬度、较好的耐磨性及耐腐蚀性,而且抗冲击性能良好,不易磨损脱落。

932

932

0

0

本发明公开了一种氮化硼‑碳化硼复合陶瓷的制备方法,包括:(1)将硼酸和尿素按照一定物质的量之比混合,加入无水乙醇,球磨6~8h后置于950~1200℃的氮气气氛中保温2~4h,得到氮化硼粉末;(2)向上述氮化硼粉末中加入碳化硼粉末,混合均匀,加入无水乙醇,球磨8~10h,得到氮化硼‑碳化硼复合粉末;(3)将上述氮化硼‑碳化硼复合粉末置于真空烧结炉中,于700~1000℃的氮气气氛中煅烧2~10h,得到氮化硼‑碳化硼复合陶瓷。本发明中的方法制备得到的氮化硼‑碳化硼复合陶瓷,具有抗弯强度高、断裂韧性高以及可加工性能好等优点。

1164

1164

0

0

本发明公开了一种抗菌性复合金属材料的制备工艺及应用,采用先将铁粉、钽粉、锡粉、乙酰丙酮镍、碳化硅、高岭土进行研磨混匀、湿法球磨、真空干燥得真空干燥混合物,随后将双氰基丙烯酸酯、乙酸正丁酯、五碳醛糖、甲基苯并三氮唑进行超声震荡后加入前述真空干燥混合物再次超声震荡,配以经搅拌处理的4‑丁氧基苯基甲醇、脱氢乙酸、芥酸酰胺、四羟基苯醌进行混炼,最后冷压成型、真空烧结得到成品的制备工艺,使得制备而成的抗菌性复合金属材料对多种不同种类的细菌具有优异的抗菌功效,能够满足行业的要求,具有良好的应用前景。同时,还公开了该制备工艺的具体应用范围。

779

779

0

0

本发明公开了轻质导电金属复合材料的制备工艺及应用,采用先将雾化铜粉、锆粉、铌粉、二氧化硅、硼酸钾、纳米二氧化钛、二硫化钼进行研磨混匀、湿法球磨、真空干燥得真空干燥混合物,随后将聚丙烯树脂、乙酸异丙烯酯、硫代二丙酸双十八酯进行超声震荡后加入前述真空干燥混合物再次超声震荡,配以经搅拌处理的4?氯丁醛缩二乙醇、聚芳砜、氰尿酸三聚氰胺、盐酸吡哆醇进行混炼,最后冷压成型、真空烧结得到成品的制备工艺,使得制备而成的轻质导电金属复合材料电导率高,密度低,且拉伸性能优良,能够满足行业的要求,具有良好的应用前景。同时,还公开了该制备工艺的具体应用范围。

826

826

0

0

本发明涉及一种耐冲击金属复合材料及其制备方法,将铁粉、碳化硅、氧化铝、镁粉和镍粉倒入混料桶,并混合均匀制得第一混合物;将左旋聚乳酸、酰胺肼类化合物和2,2’,6,6’‑四异丙基二苯基碳化二亚胺混合均匀,经同向平行双螺杆挤出机共混挤出复合粒;将所述复合粒与第一混合物放入球磨机球磨,用筛子过筛,制成料粒;将料粒真空烧结,制得耐冲击金属复合材料。本发明所述的耐冲击金属复合材料及其制备方法,提高了透明度和透光率,可以用于一些既需要透明度,又需要金属性能的场合;且没有污染物,安全性更好,可持续发展性更好;耐冲击力强,成本低,工序少且短。

1137

1137

0

0

本发明公开一种用于模具的材料的制备方法,具体为将陶瓷粉、玻璃微珠和石膏粉搅拌混合,得到混合粉体;在混合粉体中加入氧化锌、硅酸钙、玻璃纤维和硼砂,加水后进行搅拌,得到混合物;将混合物升温静置,然后转入钢模中;倒模后使用压机压实,且保持5‑10分钟,脱模,得到模具半成品;将模具半成品进行真空烧结,得到用于模具的材料。本发明提供的方法得到的材料具有良好的机械性能、耐温性能以及可塑性。

799

799

0

0

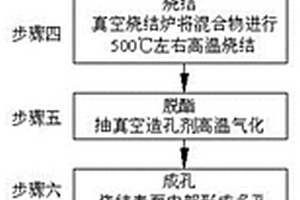

本发明涉及一种多孔含油双金属减磨自润滑轴承烧结工艺,它包括选料、混合、成型、烧结、脱酯、成孔、续烧、保温、浸泡过程;分别是选择固体润滑剂、合金粉末和造孔剂,采用混料机将所选原料按比例混合,采用成型机将混合颗粒压制成型,采用真空烧结炉将成型体高温烧结,在烧结过程中使造孔剂分离,在造孔剂被真空抽走后在合金体表面留下多空组织,在烧结保温出炉后,将烧结物浸泡在液体润滑剂中,使烧结孔洞中自然渗入液体润滑剂;本发明所述的一种多孔含油双金属减磨自润滑轴承烧结工艺,通过选用特定的原料配方,按照规定的烧结工艺,使双金属轴承表面形成自润滑的、具有减磨性能的低阻薄膜,提高了轴承的耐磨性能,延长了使用寿命。

971

971

0

0

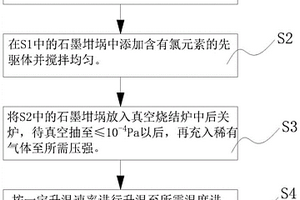

本发明适用于半导体技术领域,提供了一种高纯大尺寸SIC晶体衬底材料的制备方法,包括以下步骤:S1、按一定化学计量比称量硅粉和碳粉,将它们混合均匀后加入到石墨坩埚中;S2、在S1中的石墨坩埚中添加含有氯元素的先驱体并搅拌均匀;S3、将S2中的石墨坩埚放入真空烧结炉中后关炉,待真空抽至≤10‑4Pa以后,再充入稀有气体至所需压强;S4、按一定升温速率进行升温至所需温度进行高温合成,待一段时间后降温后,停炉取出样品。本发明通过添加含氯元素的先驱体,实现厚膜外延材料,单层外延层厚度达80微米,突破厚膜生长的重复性、稳定性、一致性等产业化瓶颈共性技术,并且消除硅滴以及硅组分失配等外延缺陷。

1168

1168

0

0

本发明提供了一种摩擦制动材料的制备方法,先取脂肪酸锌,加热至150~170℃,加入重晶石粉,搅拌,冷却后加入聚氯乙烯、甘油、大豆卵磷脂,乙撑双硬脂酰胺,升温混合,冷却至室温,得到混合物A;再取聚酰胺改性酚醛树脂、聚甲基丙烯酸铵、环氧树脂、硅灰石、六太酸钾晶须、聚酰胺蜡,升温混合,冷却,得到混合物B;然后将混合物A、混合物B进行混合,烘干、球磨,得到混合物C;最后将混合物C与石墨、氧化钛、铁粉、镍粉、甲基硅油、聚碳酸酯、硼酸单乙醇胺混合,真空烧结,即得。本发明提供的摩擦制动材料具有良好的摩擦制动性能。

1127

1127

0

0

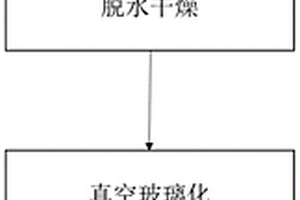

本发明公开了一种低羟基高纯石英棒材/管材的制备方法,包括:S1.将石英粉配置成浆料,加入成型剂,抽真空搅拌;S2.将浆料加压注入不锈钢模具中,浇注的同时增加震动,静置;S3.将不锈钢模具置于60‑100℃的条件下保温4‑8小时,脱模得坯料;S4.将坯料自然干燥12‑24小时,然后加热干燥24‑48小时;S5.将坯料于真空烧结炉中进行玻璃化处理,得石英棒/管坯料;S6.在石英棒/管坯料的两端分别焊接石英手柄和尾柄,将石英手柄悬挂在中频炉顶部,底部由石英尾柄支撑;S7.加热使坯料底部开始逐步软化形变,调整拉制的直径,得到低羟基高纯石英棒材/管材。本发明的低羟基高纯石英棒材/管材的制备方法,解决了杂质的引入,气泡、气线和条纹产生等问题。

1079

1079

0

0

本发明提供了一种高速列车用粉末冶金刹车材料的制备方法,先取季戊四醇硬脂酸酯,加热保温,加入碳化硼、氮化硅、壳聚糖,搅拌,冷却,得到改性粉体;再取氧化铜粉、铝粉、二氧化硅、氧化镍粉、硬脂酸锌、聚乙烯醇、聚丙烯酰胺、硅酸钙,混合,加至乙醇、聚乙二醇、氯化铵的混合溶液中,加热搅拌,过滤,得固体混合物;然后将改性粉体与固体混合物混合,加入大豆卵磷脂、柠檬酸、甘油,混合,烘干,室温冷压,得压坯;最后将压坯进行真空烧结,冷却,即得。本发明高速列车用粉末冶金刹车材料不仅具有良好的摩擦性能,还有优异的力学性能。

1073

1073

0

0

本发明公开了一种氮化铝基金属陶瓷材料的制备方法,所述制备方法包括:(1)按以下质量百分比进行配料:氮化铝为60~70%,钛、镍合金粉末为10~20%,混合均匀,以球料比为5:1在无水乙醇介质中球磨12~24h,再加入1~5%碳纳米管,继续球磨1h,得到混合浆料;(2)按质量比,将混合浆料:成型剂=100:1~5混合均匀,于180~220Mpa压力下压制成型,然后在1400~1450℃的真空烧结炉中烧结2~3h,保温1h,得到氮化铝基金属陶瓷材料。本发明中的氮化铝基金属陶瓷材料致密度高,通过加入碳纳米管,不仅能够提高氮化铝基金属陶瓷材料的硬度,而且还能提高其断裂韧性。

1080

1080

0

0

本发明涉及一种用于飞机刹车盘的碳/碳化硅摩擦材料的制备方法,属于复合材料技术领域。包括如下步骤:取脂肪酸锌,加热,然后加入碳化硅粉体,搅拌均匀,冷却后,得到改性粉体;再加入阳离子表面活性剂、甘油,在混合机中初混,再加入乙撑双硬脂酰胺,升温混合,冷却至室温,得到阳离子预制体;取煅烧石油焦碳、阴离子表面活性剂、环氧树脂,乙酸乙酯,升温混合,冷却后,得到阴离子预制体;将阳离子预制体、阴离子预制体进行混合,烘干、球磨,得到混合物;将混合物与石墨粉、氧化钛粉末、铁粉、镍粉、甲基硅油、聚碳酸酯混合均匀,在真空烧结炉中进行烧结后,得到碳/碳化硅复合材料。本发明的摩擦材料的摩擦性能优。

916

916

0

0

本发明公开了一种铝钛合金材料,所述铝钛合金材料按照质量百分比计包括:钛为0.8~1.5%,镁为2.2~3.8%,锰为0.3~0.7%,铬为0.1~0.2%,锆为0.1~0.2%,铁和硅的总量为0.5~1.5%,钇和锶的总量为0.05~0.1%,杂质总和小于或等于0.25%,余量为铝。本发明还公开了一种铝钛合金材料的制备方法,包括以下步骤:(1)称取上述除余量铝之外的合金材料,真空球磨混合均匀后,压制成型,于700~800℃条件下真空烧结,冷却,得到钛合金烧结块;(2)将上述钛合金烧结块放入充有氩气、温度为680~720℃的真空炉中熔炼,除杂,再加入过90~110目筛的余量铝,熔炼2~5h,搅拌均匀,所得熔液装入预热过的模具中,保温1~2h,自然冷却,得到铝钛合金材料。本发明中的合金材料不仅具有优良的塑韧性,而且具有较高的抗拉强度、硬度和延伸率。

941

941

0

0

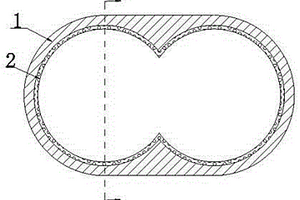

本发明涉及平行双螺杆挤出机领域,公开了一种双合金整体套及其制作方法,该整体套用于平行双螺杆挤出机机筒内,包括基体套筒(1)和耐磨层(2),所述耐磨层(2)附着在所述基体套筒(1)内侧壁。该制作方法如下:制备所述基体套筒(1);在制作所述耐磨层(2)的粉末原料中加入适量有机粘结剂,将所述粉末原料调制成膏状原料;将所述膏状原料均匀涂覆在所述基体套筒(1)的内侧壁上;对涂覆在所述基体套筒(1)内侧壁上的膏状原料进行常压热处理;对进行了所述常压热处理后的所述膏状原料进行真空烧结,得到所述耐磨层(2)。使用本制作方法制作出来的双合金整体套能够有效提升基体套筒内侧壁的耐磨性和耐腐蚀性。

843

843

0

0

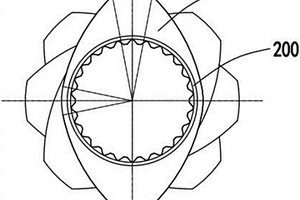

本发明公开了一种挤出机螺杆捏合块及其制备工艺,该制备工艺包括如下步骤:(1)提供一具有外模、底板和内模的组装模具;(2)将预制的合金粉末灌入的组装模具中,振实;(3)将振实后的工件放入真空烧结炉中,按一定烧结工艺将合金粉末和内模烧结为一体;(4)从烧结后的工件底部,压出由合金粉末和内模烧结成型的棒料;(5)将具有内模的棒料加工成挤出机螺杆捏合块,合金粉末采用镍基合金粉末。采用本发明方法制得的挤出机螺杆捏合块具有优良的耐磨性、耐腐蚀性,使用寿命提高了约1.5倍,且生产成本降低了约50‑60%,有效提高了塑料加工企业的社会经济效益。

1224

1224

0

0

一种包括石墨烯的多相增韧碳化硅陶瓷的制备方法,其特征在于下述顺序的步骤:(1)的碳化硅粉末和氧化铝颗粒以及碳化硅粉,炭黑粉末,聚乙烯醇和石墨烯粉混合;(2)将粉体进行球磨混合,加入水均匀混合制成浆料,注入到压力为0.01MPa~1MPa的真空压力罐中处理;(3)处理好的浆料放置到模具中,模压成型制成胚体,在70℃~90℃炉中进行干燥;(4)将干燥好的胚体放入真空烧结炉中,炉内压强为0.01MPa~0.1MPa,将炉内温度升至1200℃~2000℃,保温时间为1h~4h,然后降温至100℃~200℃取出;(5)烧制完成的产品进过一系列的后加工,制成成品。该方法制得的碳化硅陶瓷增韧效果高于单一氧化铝颗粒增韧,增韧效果与石墨烯增韧效果相当显著高于一般陶瓷材料,制作成本降低。

903

903

0

0

本申请公开了一种多孔钛硅合金的制备方法,包括步骤:(1)将钛粉末和硅粉末混合,混合料中,硅粉末的质量比为2~3%,磨球直径4~6mm,球料比为(7~10):1,球磨转速500~600转/min;(2)、以尿素颗粒为造孔剂,混合粉末和尿素的质量比为1 : (1~1.5),真空环境下进行烧结:以0.3~0.5℃/min升温至200~250℃,保温烧结50~60分钟,除去造孔剂;(3)、高温烧结工艺:将真空烧结炉抽真空,充入3×103~4×103Pa的氩气,烧结温度1250~1350℃,烧结时间100~120分钟;(4)、改性处理,将获得的材料加入氢氧化钠溶液中,在50~60℃条件下保温18~24小时,然后用去离子水冲洗,最后烘干。本发明获得多孔钛硅合金,孔隙大小在400μm左右,孔隙率在50%左右,抗压强度不低于50MPa,弹性模量小于1.8MPa。

北方有色为您提供最新的江苏苏州有色金属真空冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!