全部

771

771

0

0

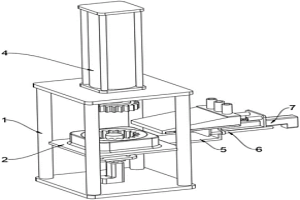

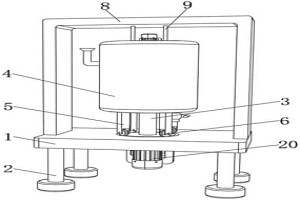

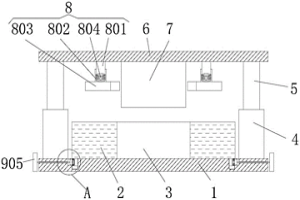

本实用新型公开了一种粉末冶金自动整形冲床,包括固定底板,所述固定底板的内侧滑动连接有固定模座,所述固定底板的一侧固定安装有支撑座,所述支撑座一端的内侧滑动连接有两个导向杆,其中一个所述导向杆的一端固定安装有置料箱,所述置料箱的上端面设置有三个进料管,所述置料箱的一侧滑动连接有密封滑板,所述密封滑板的内侧固定安装有拉杆,所述拉杆的一端滑动连接有分隔板,所述分隔板的一端设置有两个支撑弹簧,其中一个所述支撑弹簧的外侧固定安装有弹性支撑架,所述弹性支撑架的下方位于支撑座的一端固定安装有第一电动推杆。本实用新型通过对粉末量进行控制,便于对成型件的尺寸进行控制,且能够实现自动脱模和收集操作,使用方便。

1187

1187

0

0

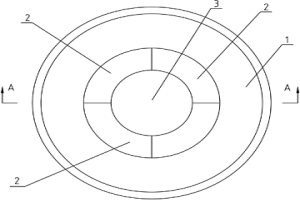

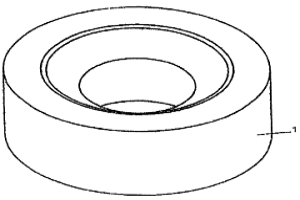

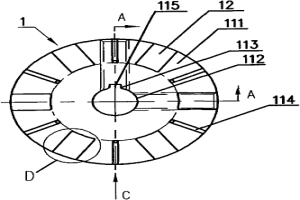

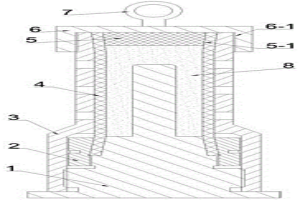

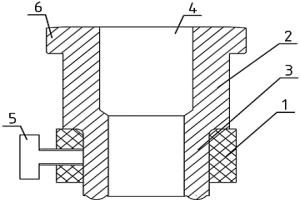

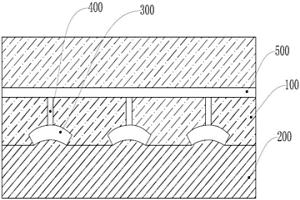

本实用新型涉及粉末冶金模具技术领域,是一种粉末冶金成型用阴模模具,其包括阴模包套和至少三个的阴模模芯瓣,在阴模包套上有上宽下窄的阶梯孔,至少三个的阴模模芯瓣固定安装在阴模包套上部的阶梯孔内并形成圆形。本实用新型结构合理,使用方便,通过安装至少三个阴模模芯瓣而使模具的破损几率降低,节约了人力和时间等成本,使高密度产品也可以实现稳定持续大批量生产,生产效率得到了提高。

786

786

0

0

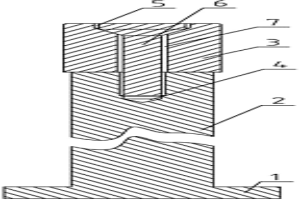

本实用新型涉及粉末冶金模具技术领域,是一种粉末冶金成型用芯棒模具,其包括底座、连接段体和有效段体;在底座上固定有连接段体,有效段体的内部自下而上有相互连通的孔和沉头孔,在连接段体的内部有螺纹孔,连接段体和有效段体通过螺栓、孔、螺纹孔和沉头孔固定安装在一起。本实用新型结构合理,使用方便,其通过螺栓将连接段体和有效段体固定安装在一起,连接段体和有效段体作用不同而可采用不同材料,因此不仅提高了芯棒使用寿命,而且连接段体可以在维修后重复利用,减少了模具维修的时间和成本。

1041

1041

0

0

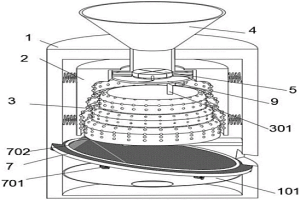

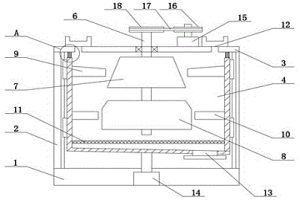

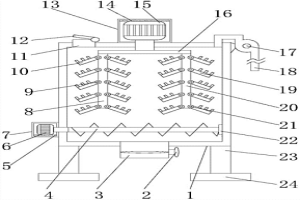

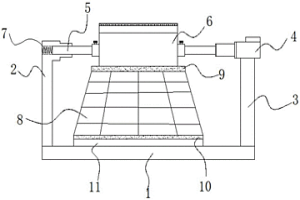

本实用新型公开了一种扇形段冶金产品专用振动研磨装置,属于振动研磨设备技术领域。一种扇形段冶金产品专用振动研磨装置,包括机体、振动罩及研磨台,机体顶面贯穿连接有进料斗,进料斗下端内壁开设有放置槽,放置槽内设有放料组件,机体下端内壁设有筛网,机体下端前壁滑动连接有收集盒,进料斗底面转动连接有转盘,通过设置筛网,可以对研磨后的产品内混合的毛刺等进行筛分,使得研磨后的产品可以单独移出,从而保证研磨后的产品的表面质量,环形凸起可以对毛刺起到限位作用。

1010

1010

0

0

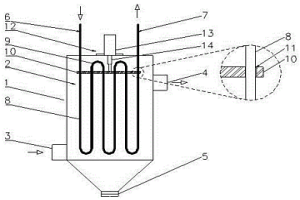

本实用新型涉及物料混合技术领域,且公开了一种粉末状冶金物料混合搅拌设备,包括底板,所述底板下表面的四角均固定连接有支撑腿,所述底板上表面的中部转动连接有转轴,所述转轴的顶端固定连接有搅拌桶。该粉末状冶金物料混合搅拌设备,通过第一驱动电机带动搅拌轴转动,使得搅拌轴带动L形刮板对搅拌桶内壁上的物料进行剐蹭,实现了对搅拌桶内壁上物料的去除,通过第一驱动电机带动搅拌轴转动,使得搅拌轴带动搅拌扇叶转动,搅拌轴带动行星齿轮沿着齿轮圈进行转动,行星齿轮通过传动轴带动辅助扇叶转动,搅拌扇叶和辅助扇叶对物料进行搅拌,加快了对物料的搅拌速度,提高了搅拌设备的工作效率。

796

796

0

0

本发明公开了一种使用粉末冶金方式制作分子筛块的方法,使用若干铝粉、塑化剂、碳粉、合金增强元素、镍粉、铜粉、石蜡粉,余量铁粉,通过混料机进行物质混合,混合之后使混合物质均匀黏着在布条表面与布条间隙内,通过烧结方式最终形成涡状块,再将涡状块与分子筛进行处理,形成分子筛筛块。本发明能够使用粉末冶金的方式成形涡状块,再与分子筛相结合,形成分子筛块,用于对气体或液体进行吸附操作,结构简单,吸附效果好,并且无需对完成吸附操作后的分子筛进行处理。

971

971

0

0

本发明公开了一种带有粉末冶金轴承的电动机,它是在电动机的转动轴(2)上设有储油部位(3),储油部位(3)是位于电动机的粉末冶金轴承(1)与转动轴(2)接触处,储油部位(3)内有润滑油。本发明能延长电动机的使用寿命,使家用电器产品的质量得到改善。

931

931

0

0

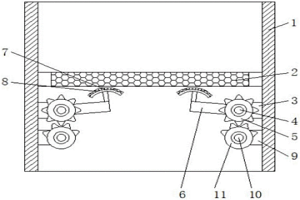

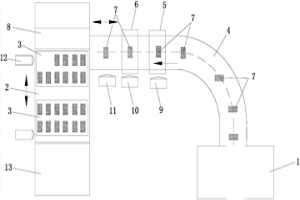

本实用新型公开了一种多台阶粉末冶金产品自动上料设备,包括设备机台、上料振动盘、接驳定位机构、上料机构、下料机构和下料滑槽,分别完成对产品的振动出料、定位涂油、上料操作、整形加工、下料操作以及自动检测等多个工序。本实用新型提供的多台阶粉末冶金产品自动上料设备至少具有以下技术效果:无需人工手动上料产品进行整形操作,结构设计简单合理且上下料操作效率高;可自动完成对产品的定位和涂油操作,有效避免人工涂油导致飞溅的残油对设备机台以及设备周边环境的污染;设置产品定位到位检测功能以及下料检测功能,有效避免因产品放歪、放置不到位以及因产品粘连上模等问题发生爆模事故等安全隐患。

1123

1123

0

0

本实用新型涉及粉末冶金技术领域,特别涉及多段台阶粉末冶金输出齿轮成型模具。其包括上模、中模和下模,上模包括上外冲和设置在上外冲内的上内冲,上外冲与上内冲合模时其下端形成第一段台阶的型腔;中模由外模和位于外模内的模芯构成,模芯与上外冲合模时形成第二段台阶的型腔;下模由下一冲、设置在下一冲内侧的下二冲、以及设置在下二冲内的芯棒构成,所述下一冲、下二冲、芯棒合模时其上端形成第四段台阶的型腔,下一冲与模芯合模时形成第三段台阶的型腔,下一冲的型腔内壁设置有凸起。本实用新型能够一次成型多段台阶粉末冶金输出齿轮,简化了加工流程,其成型的输出齿轮具有尺寸精确、不会开裂、合格率高,装配容易等优点。

1019

1019

0

0

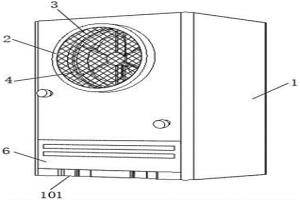

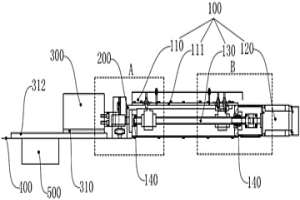

本实用新型涉及粉末冶金领域,尤其涉及一种低含水量粉末浆料的注射装置及使用其的粉末冶金系统,注射装置包括固定架、推料动力装置和推料罐;推料动力装置和推料罐;推料罐包括推料接头和储料筒;推料接头包括盖壳和推压头;储料筒上端为开口,下端设有出料口;储料筒的上端与盖壳的下端可拆卸的拼接;注射装置采用正向下压的方式来注射浆料,没有采用负压抽吸的方式,使得浆料注射过程中,每个阶段进入成型摸内的浆料的水分含量基本与存放在储料筒内的浆料的水分含量一致,不会出现水分含量突然增高的现象;注射装置采用可拆卸装料的储料筒,浆料可随装随注射,更加方便;注射装置结构更加简单,操作也更加简单、方便,大大的提高了生产效率。

1365

1365

0

0

本实用新型涉及粉末冶金技术领域,是一种粉末冶金双金属基齿轮,其包括齿轮体和低熔点致密层,在齿轮体的中部有通孔,在通孔内壁和/或齿轮体外壁上分别固定有低熔点致密层。本实用新型结构合理,使用方便,通过在齿轮体的通孔内壁和齿轮体的外壁上设置低熔点致密层,能极大地提高产品强度,防锈能力得到了极大地提高。

1232

1232

0

0

用于粉末冶金的自动收料摆料一体机,包括成型机台,还包括送料履带,送料履带上放置有放料高铝板,送料履带与成型机台之间安装有传送履带,传送履带上设置有刷毛刺装置和残粉气枪装置,送料履带上安装有将成型机台压制后的成型品从传送履带转移到放料高铝板上的送料摆料臂,该结构能够在成型机台进行成型后,对于出料、刷毛刺、吹残粉、收料和摆料实现自动化完成,完全脱离了人为干预,使成型品的收料摆料整个过程比较流畅,从而提高了粉末冶金的效率,最大程度地释放了劳动力,进而降低了生产企业的投资成本。

1235

1235

0

0

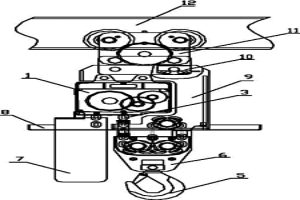

本发明公开了一种粉末冶金压机芯棒座旋转机构,包括机架和下冲组件,所述下冲组件包括芯棒座、芯棒过渡垫、连接螺钉、芯棒安装垫、芯棒和芯棒压盖,所述芯棒座与机架固定连接,所述芯棒过渡垫中的中轴线上设有轴孔,所述连接螺钉包括螺纹段、光滑段和螺钉头,所述连接螺钉穿过轴孔并与芯棒座的中心点固定连接,所述芯棒安装垫的底端设有可容纳螺钉头的空腔,所述芯棒安装垫与芯棒过渡垫固定连接,所述芯棒通过芯棒压盖与芯棒安装垫固定连接。本发明公开的粉末冶金压机芯棒座旋转机构在芯棒压盖旋紧后也能再次调整芯棒的位置,避免芯棒因芯棒盖板安装时而被带歪,防止芯棒无法对准下二冲工装组件上的通孔。本发明可用于金属注射成形制作工艺。

1083

1083

0

0

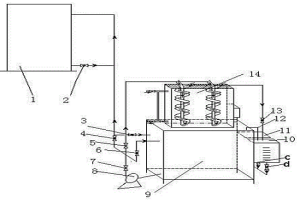

本实用新型涉及电磁感应加热技术领域,且公开了一种冶金工程中间罐的电磁感应加热装置,包括第一隔热环和第二隔热环,所述第一隔热环和第二隔热环的顶壁分别连接有密封环,所述第一隔热环和第二隔热环之间设置有电磁加热箱,所述电磁加热箱的顶部连接有隔热连接筒。该冶金工程中间罐的电磁感应加热装置,通过在电磁加热箱的外表面包裹使用便于打开的第一隔热环,在电磁加热箱使用时将第一隔热环打开便于对二氧化碳的流通,防止第一隔热环和第二隔热环内部积攒大量的热气,电磁加热箱暂停使用时,将第一隔热环与第二隔热环相封闭,可以对第一隔热环和第二隔热环内部热气进行短暂的保存。

1081

1081

0

0

本实用新型公开了粉末冶金斜孔成型模具,包括下冲座、斜孔芯棒、拉杆、联接套、弹性部件以及底座,所述下冲座上设有冲孔凹槽;所述斜孔芯棒的顶端倾斜穿接所述冲孔凹槽内;所述斜孔芯棒的底端铰接于所述联接套的顶端,所述拉杆的顶端铰接于联接套的底端,所述拉杆的底端铰接于底座上;所述弹性部件的一端抵接于下冲座上,所述弹性部件的另一端抵接于联接套上,所述弹性部件用于提供一驱使斜孔芯棒靠近冲孔凹槽运动的弹性应力。本实用新型的粉末冶金斜孔成型模具,其可减少斜孔芯棒在成型过程中阻力,且斜孔芯棒在弹性部件的作用下保持与上冲座接触的状态。

910

910

0

0

本发明一种制作铁基结构件用的含磷粉末冶金材料及其制备方法,所含成分及其各成分的重量配比如下:P:0.3-0.8%;C:0.6-0.9%;Fe:余量,其制备方法具体包括以下步骤:将所含成分及其各成分的重量配比是P:0.3-0.8%、C:0.6-0.9%、Fe:余量进行混合得到粉末混合物,然后按照100公斤粉末混合物加入4-6毫升的机油配比再进行混合搅拌60分钟,即可制得含磷粉末冶金材料;采用磷取代铜,可有效的降低成本,提高产品的性能,提高铁基烧结件制品的延伸率,可以制得韧性良好的磷合金化的烧结钢,同时兼有良好的强度,使得制品的综合性能得到提高。

873

873

0

0

本发明介绍的是一种可用于粉末冶金加工、制作多形态构件的复合材料,属粉末冶金材料类。这种复合材料由甲、乙两类材料,以及外加剂组成。其特征是:甲类材料是贵金属金、银、铂中的任一种或其组合;乙类材料包括铜、铁、镍、钨、氧化锡、氧化钛、碳化钨、碳化铬、碳化钒、碳化钛及氮化钛,以及稀土元素钇、镧、铈及其三者的氧化物中的一种或两种以上的组合物。同时在复合材料中,所掺入的外加剂为甲、乙两类材料之和的0-30%。这种含贵金属的复合材料,可用于多种构件的制作,如钟表,不仅所制构件具有良好的外表,而且使表面不易磨损和产生脱落。

1006

1006

0

0

本实用新型一种粉末冶金三层齿轮,包括第一齿轮、第二齿轮和第三齿轮;所述第二齿轮设有第一突出部和第二突出部;所述第一突出部位于所述第二齿轮上端;所述第二突出部位于所述第二齿轮下端;所述第一齿轮沿其轴向开设第一通孔;所述第三齿轮沿其轴向开设第三通孔;所述第一突出部插设在所述第一通孔内;所述第二突出部插设在所述第三通孔内;所述第二齿轮沿其轴向开设有第二通孔;所述第二通孔与沿其轴向的轴配合使用;所述第一突出部的长度为H1,所述第一齿轮的厚度为T1,H1>T1;所述第二突出部的长度为H2,所述第三齿轮的厚度为T2,H2=T2。本实用新型结构解决了现有的三层齿轮结构难以用粉末冶金工艺制作出来的问题。

750

750

0

0

本发明公开了粉末冶金金属架的制作方法,使用若干铝粉、塑化剂、碳粉、合金增强元素、镍粉、铁粉、石蜡粉,余量为铜粉,通过混料机进行物质混合,形成混合物质,而后使混合物质贴合在金属架的表面,通过烧结方式最终形成金属架。本发明使用粉末冶金的方式制作金属架,能够形成具有多孔或半致密的金属结构,降低了企业成本的消耗,从而提高了企业的营收效益。

1019

1019

0

0

本发明涉及一种带冷却水道的粉末冶金模具,包括中模本体,所述中模本体上设有成型腔体,成型腔体外周的中模本体上、下端面分别开设有上、下环形凹槽,上环形凹槽外侧延伸有环形平台,上、下环形凹槽对应的中模本体上开设有多条贯穿上、下环形凹槽端面的纵向通道,相邻两条纵向通道之间通过上、下横向通道呈上、下错位式贯通构成单向冷却通道,单向冷却通道的进、出水通道开设在环形平台上,进、出水通道与对应的纵向通道通过开设在中模本体侧壁的两工艺通道连通;有效降低产品出模时的温度,减少应力集中,减少出模时的摩擦力,出模时使产品的温度可以降低5℃~10℃,产品压力波动范围减少,提高产品的机械稳定性,延长模具的使用寿命。

1094

1094

0

0

本发明一种制作铁基结构件用的含锰粉末冶金材料,所含成分及其各成分的重量配比如下:Mn?:0.09-0.18%、C:0.6-0.9%、Ni:1.5-2.5%、Cu:1-2%、Fe:余量;其制备方法具体包括以下步骤:将所含成分及其各成分的重量配比是Mn?:0.09-0.18%、C:0.6-0.9%、Ni:1.5-2.5%、Cu:1-2%、Fe:余量进行混合得到粉末混合物,然后按照100公斤粉末混合物加入4-6毫升的机油配比再进行混合搅拌60分钟,即可制得含锰粉末冶金材料;采用锰取代钼,可有效的降低成本,提高产品的性能,增强了淬透性,增强了铁基结构件的硬度和强度,并且锰元素可以增加珠光体量,细化珠光体并对铁素体有显著的强化作用。

786

786

0

0

本发明公开了一种低成本湿法冶金处理钒钛磁铁矿的方法,涉及湿法冶金领域,具体包括以下步骤:首先将铁精矿焦亚硫酸钠和氯化钠混合在还原炉中还原熔炼,部分钒铁转化成铁水,难以还原的部分铁、钛、铝等杂质与钛、钙镁留在含钛炉渣中;然后采用盐酸浸取液处理含钛炉渣,得到的浸出料固液分离后得到母液和固相浸渣,并将得到的母液进行分流处理,得到焚烧母液和循环母液,然后分别进行处理。该方法可以有效克服现有盐酸浸取液处理焚烧工序焚烧量大与能耗过大的问题,可减少浸出母液焚烧量26.72%。

1082

1082

0

0

本实用新型涉及粉末冶金模具技术领域,尤其涉及粉末冶金用于成型阴模带台阶的厚度较薄模具,是一种粉末冶金成型用上模冲模具,其包括上冲基体和保护套,上冲基体包括上基体和下基体;上基体的下端和下基体的上端固定在一起,上基体的外径大于下基体的外径,在上基体和下基体的内部有轴向台阶孔,在下基体上固定安装有保护套,保护套的底部标高高于下基体的底部标高。本实用新型结构合理,使用方便,其通过设置保护套能防止模具相互碰撞产生的模具破损,节约了模具维修和反复模具组立及调整所耗费的人力和财力成本,提高了一次生产成功性。

1229

1229

0

0

本实用新型涉及粉末冶金领域,尤其涉及一种高效填粉装置及使用其的粉末冶金系统,所述高效填粉装置包括驱动装置和与所述驱动装置的驱动端连接的料盒;所述驱动装置包括支架、伺服电机和丝杆;所述丝杆设于所述支架,其一端与所述伺服电机的驱动端连接,另一端与所述料盒传动连接;所述料盒底部设有下料口。所述高效填粉装置采用伺服电机和丝杆配合的方式来带动料盒移动,使得载有粉料的料盒在能快速、稳定的移动至型腔上方,并在填充粉料时能发生抖动,使得粉料更松散,布撒至型腔内更加均匀紧密,残留的空气更少,让粉末的填粉过程更加高效,进而让粉末成型过程中能采用更加省时的压制方式,大大的节约了生产时间和成本,也保证了产品质量。

1026

1026

0

0

本发明涉及粉末冶金领域,尤其涉及一种具有高效排水结构的粉末冶金模具,其包括下模、上模和成型腔;成型腔为密闭容腔,其由上模和下盖合而成;成型腔上方设有吸水通道和气流通道,吸水通道的一端与成型腔连通,另一端与气流通道的连通。所述粉末冶金模具内的水份在气流的作用下被吹出模具,实现模具内积水的及时排空,减少了吸水通道的排水阻力,同时在成型后期随着水份挤出的减少,气流形成的吸附作用还可以主动地吸出所述成型腔和所述吸水通道内的残留水份,极大的提升了零件成型时的排水时间,即提高了所述粉末冶金模具的成型效率,也大大降低了开模时,残留的水份从所述成型腔上方滴落到已成型零件上并造成损伤的几率。

1088

1088

0

0

一种用于粉末冶金的自动收料摆料一体机,包括成型机台,还包括送料履带,送料履带上放置有放料高铝板,送料履带与成型机台之间安装有传送履带,传送履带上设置有刷毛刺装置和残粉气枪装置,送料履带上安装有将成型机台压制后的成型品从传送履带转移到放料高铝板上的送料摆料臂,该结构能够在成型机台进行成型后,对于出料、刷毛刺、吹残粉、收料和摆料实现自动化完成,完全脱离了人为干预,使成型品的收料摆料整个过程比较流畅,从而提高了粉末冶金的效率,最大程度地释放了劳动力,进而降低了生产企业的投资成本。

1040

1040

0

0

本实用新型涉及粉末冶金生产技术领域,尤其涉及一种粉末冶金生产物料筛分设备,包括底座,所述底座顶端的一侧竖直安装固定有第一支架,底座顶端的另一侧竖直安装固定有第二支架,第二支架的顶端水平安装固定有电动伸缩杆,电动伸缩杆的另一端水平安装固定有移动杆,移动杆的另一端滑动插设在第一支架顶端的插槽内,且移动杆的中部安装固定有筛分仓,筛分仓的上端口和下端口均旋接有筛盖,且底座的中部放置有收集盒,筛分仓的下部与收集盒的上部之间套设安装有橡胶连接套,本实用新型能够便捷的对粉末冶金生产物料的进行筛分,且筛分时能够避免筛分的粉末飞扬,且筛分后能够对筛分仓进行拆卸清洗。

811

811

0

0

本实用新型属于粉末冶金技术领域,尤其是一种便于更换的粉末冶金用压铸模具,包括底板、下模具、模型槽、电动伸缩杆驱动杆、电动伸缩杆活动杆、顶板、上模具、压板机构、固定机构,所述下模具底部搭接在底板的上表面,所述下模具上表面的中部开设有模型槽,所述电动伸缩杆驱动杆的底部固定连接在底板的上表面,所述电动伸缩杆活动杆套接在电动伸缩杆驱动杆的内表面。该便于更换的粉末冶金用压铸模具,通过设置固定机构,利用限位弹簧的伸缩性,使固定块紧贴在固定脚的外表面,完成下模具的固定,通过拉动拉杆带动固定块远离固定块的表面,令下模具可以很方便的进行更换,拆卸方式简单,使得压铸模具可以适应不用要求的压铸工作。

1104

1104

0

0

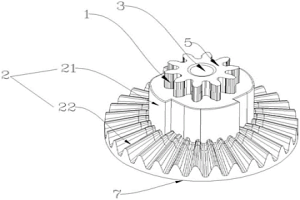

本实用新型一种粉末冶金双层齿轮,包括直齿轮和齿轮组合;所述齿轮组合沿其轴向开设有第二通孔,所述直齿轮插设在所述第二通孔内,所述直齿轮沿其轴向沿其轴向开设有第一通孔;所述齿轮组合还包括连接部和伞齿轮;所述连接部位于所述伞齿轮上方;所述直齿轮的外径L1<所述连接部的外径L2;所述连接部的外径L2<所述伞齿轮的外径L3,所述直齿轮的顶部位于所述连接部上方,所述直齿轮的底部与所述伞齿轮的底部平齐,所述直齿轮的长度为H1,所述齿轮组合长度为H2,H1>H2。本实用新型结构解决了粉末冶金双层齿强度不足的问题。

北方有色为您提供最新的广东佛山有色金属电冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!