全部

1085

1085

0

0

本发明涉及一种用于高温熔融状态下的熔剂,它能广泛应用于电镀污泥处理、冶金等领域,解决了现有的电镀污泥资源化,无害化处理成本过高的缺点。本发明的一种用于高温熔融状态下的熔剂,其组分及含量以重量计为:主熔剂:32.5%~92.5%;稀释剂:7.5%~67.5%,其中所述的主熔剂为蛇纹石、石灰石、白云石、石英石中的一种或多种组合。在配料中加以主溶剂并辅以稀释剂,其中溶剂起到了助熔的作用,稀释剂起到稀释的作用,解决了熔渣粘稠、炉内结瘤、物料难以下行、炉龄极短,频繁死炉的问题。所述的熔剂在高温状态下具有良好的助熔、稀释、造渣等功能。

1084

1084

0

0

一种钴铜混合氧化矿的还原浸出方法,其特征是由以下步骤组成:破碎钴铜混合氧化矿,配入导电增强剂混合均匀后,加入电解槽与阴极相接触;在电解槽中加入硫酸或盐酸作浸出剂和电解液,控制电化学参数进行还原浸出;还原浸出过程中,在电解液中加入明胶作添加剂,还原浸出完成后液固分离,用热水洗涤滤渣,得到含有铜和钴以及其它有价金属的浸出液和洗涤液。本发明的方法无需添加还原剂,可获得含钴、铜、镍等有价金属的浸出液,可实现铜与钴优先分离,还可避免还原剂加入所导致的杂质引入和环境污染问题。该方法工艺简单,成本低廉,可实现自动化控制及规模化生产。

978

978

0

0

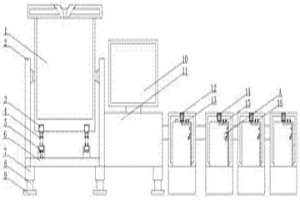

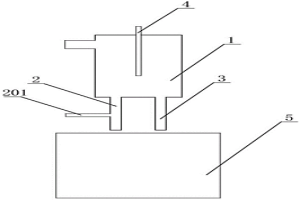

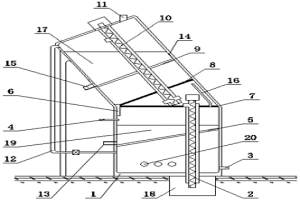

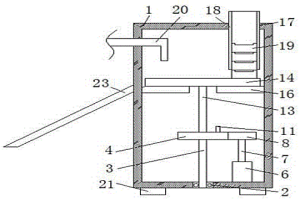

本发明公开了一种铸造熔炼数据实时同步管理系统,包括底板,所述底板的下端设有支撑装置,所述底板的上端两侧均固定有支撑板,所述两个支撑板之间设有熔炼装置,其中一个支撑板的一侧设有显示装置,所述显示装置的一侧固定有第一承载杆,所述第一承载杆的一端设有检测装置,所述底板的一侧固定有隔板。本发明实现了铸造熔炼中对铸件进行自动运送及进行多种检测,对检测数据实时多工序同步管理,使熔炼检测的各个工序数据实时汇总、分析、判断修正,从而指导铸造熔炼工艺的精益生产,自动化程度高,降低了工人的劳动强度,增进了各部门之间的配合,从而提升铸造技术和产品质量,结构简单,方便进行操作,适宜推广。

876

876

0

0

本发明涉及一种有色冶金工业炉清焦工艺方法,其特征是:包括以下步骤:1.喷药点布置:a.在炉体尾部距离烟道结合部3-5m处,且位于炉体内壁顶部布置有四个喷药点,b.在烟道两侧的观察门上各布置一个喷药点;2.定时喷药:通过上述六个喷药点采用压缩空气向炉内及烟道喷入清焦剂,每天3-6次,4-8小时一次,每次约15-30分钟;3.清焦:每3-5天,采用空压风对准炉内及烟道已经疏松的焦块吹扫,使焦块脱落并掉落至出渣斗排除;本发明解决了现有清焦技术落后,清除效果差,而且要停炉清除,影响冶金炉作业率,劳动条件差,成本高的问题,特别适用于有色冶金炉烟道的清除及维护。

1130

1130

0

0

一种分离锌浸出渣中锌和铁的方法,本发明首先将锌浸出渣与硫酸铵、添加剂混合后进行焙烧,使锌浸出渣中的铁酸锌等转变为易溶的硫酸锌和难溶的三氧化二铁;其次,焙烧产物通过稀硫酸溶液进行直接浸出;然后往锌浸出液通入焙烧过程产出的以氨气为主要成分的烟气进行沉淀,产出氢氧化锌和硫酸铵溶液,硫酸铵溶液经浓缩、结晶制备硫酸铵,返回硫酸铵焙烧过程。本发明硫酸铵焙烧过程可使锌浸出渣中铁酸锌物相转变为易溶的硫酸锌,锌的浸出率高于97%,铁的浸出率低于2%,有效实现了锌、铁分离;硫酸铵焙烧过程产出的氨气直接用于浸出液沉锌,在产出氢氧化锌产品的同时可实现硫酸铵的再生;锌的综合回收率大于96%;可实现闭路循环,环境较友好。

782

782

0

0

本发明涉及化工副产物处理技术领域,具体涉及一种处理铜渣用双层复合球团及其制备方法。本发明提供的处理铜渣用双层复合球团包括球核和粘附在所述球核表面的包覆层,制备原料包括铜渣、铁精粉、高锰酸钾、二氧化锰、包覆材料、粘结剂、水玻璃和水。本发明中铁精粉能够提高双层复合球团的成球率,且有利于促进后续热处理过程中铁晶粒的形核与长大,提高铁、硅等有价元素的回收率;水玻璃在球核与包覆层之间形成过渡区域,同时实现包覆材料与球核的粘结,有利于提高生球强度;高锰酸钾在高温条件下会分解放出氧气,同时产生二氧化锰,氧气和二氧化锰可以作为氧化剂对体系中的硫、砷进行氧化,提高对硫、砷的脱除效果。

875

875

0

0

一种镍钼矿选冶尾矿微晶玻璃及其制备方法。以镍钼矿选冶尾矿为主要原料,以硅石或石英砂(SiO2)、石灰石或方解石(CaCO3)、纯碱(Na2CO3)、氧化铝(Al2O3)、碳酸钾(K2CO3)、氧化镁(MgO)、氟化钙(CaF2)为辅助原料;制备方法:将镍钼矿选冶尾矿和辅助原料粉碎过20目筛,在混料机中混合均匀得到基础配合料,1450~1550℃温度范围内熔融均化、澄清得到合格玻璃液;然后玻璃液通过浇注成型或水淬形成基础玻璃板或粒料;最后,基础玻璃板或粒料装入模具后经晶化热处理,即可得到镍钼矿选冶尾矿微晶玻璃。本发明制备工艺操作过程简单,既拓展了镍钼矿选冶尾矿的资源化综合利用途径,又减轻了尾矿对环境的污染。

1200

1200

0

0

本发明属于蒸压砖及其制备工艺技术领域,具体涉及一种利用废料来生产建筑用砖的技术,并涉及制造这种砖的具体制备工艺;旨在提供一种利用废料生产的高强度、低能耗且非烧结的蒸压砖,并涉及生产这种蒸压砖的生产工艺;解决技术问题所采用的技术方案为:一种蒸压砖,包括以下重量份数的原料组分:粉煤灰30~50份,骨料30~50份,粘结剂10~30份,天然砂10~30份,其中,所述骨料包括以下重量份数的原料组分:炉渣40~60份,石屑30~50份;本发明采用粉煤灰、骨料和粘结剂作为制砖原料,成本低,合理有效地利用了废料,且制成的成品砖强度大,不易开裂,承压能力强,将环保理念融入进生产中,保护了环境。

807

807

0

0

本发明公开了一种具有夹紧功能的铸造用打磨设备,包括底座,所述底座的上方放置有支撑板,底座上表面的右侧固定连接有支撑柱,支撑柱的上表面与支撑板底面的右侧固定连接,支撑板底面的左侧固定连接有电动推杆,电动推杆的伸缩端固定连接有打磨设备本体。该具有夹紧功能的铸造用打磨设备,通过在固定座的内部设置正螺纹条路、反螺纹条路、第一螺纹管和第二螺纹管,在轴承的作用下,正反转电机能够带动螺杆进行转动,将冶金铸造部件放置在两个夹持板之间,在正螺纹条路和反螺纹条路的共同作用下,能够将两个夹持板进行贴紧和分离,从而能够对冶金铸造部件进行夹紧,夹持性能较好,能够将打磨后的废屑排出固定座,使用更加方便。

1071

1071

0

0

本发明公开了一种镍锍底吹吹炼工艺和镍锍底吹吹炼装置。所述镍锍底吹吹炼工艺包括以下步骤:将液态低镍锍加入到镍锍底吹吹炼装置内;将熔剂加入到镍锍底吹吹炼装置内;利用底吹喷枪从所述镍锍底吹吹炼装置的底部向所述镍锍底吹吹炼装置内的熔体内连续吹入含氧气体;和从所述镍锍底吹吹炼装置内分别排出高镍锍和吹炼渣。根据本发明的镍锍底吹吹炼工艺和镍锍底吹吹炼装置,可实现镍锍的连续吹炼,产生的烟气连续,量少而稳定,SO2浓度稳定,环保好,效率高,高镍锍和烟气制酸生产成本低。

1258

1258

0

0

本发明公开了一种铅锑粗合金分离锑的新方法,该方法是利用空气作为氧化剂,通过调节体系的真空度来控制氧的浓度,在一个动态的氧化过程中对含锑42%的铅锑粗合金进行铅锑分离。通过控制真空度14kPa,真空反应温度660℃~680℃,真空反应时间180~240min时,得到的蒸出物Sb2O3中PbO的含量低于1%,可用来生产锑白,蒸余物粗铅含锑低于1%,可通过精炼生产精铅。相比现行的铅锑粗合金常压氧化法,该发明具有能耗低,分离彻底,工艺简单,无污染。

951

951

0

0

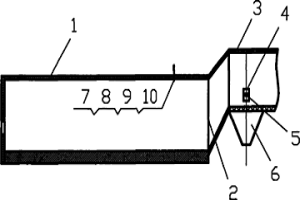

本发明涉及金属冶炼技术领域,具体涉及一种用于鼓风炉的烟气余热回收装置;所采用的技术方案是:一种用于鼓风炉的烟气余热回收装置,包括回收装置本体,所述本体内设有烟气腔、空气腔和若干热管;所述热管热端位于烟气腔内,所述热管冷端位于空气腔内;所述烟气腔内设有刮尘板,所述刮尘板设有若干刮尘孔,所述热管热端插设在刮尘孔内;还包括直线驱动器,所述直线驱动器用于驱动刮尘板沿热管长度方向移动。本发明通过热管将烟气的热量传递给鼓风炉进气,能够提高鼓风炉的燃烧效率和实现烟气余热的回收,具有经济环保的特点。且通过直线驱动器驱动刮尘板刮除附着在热管热端的粉尘,能够确保热管的热传导正常进行,无需停炉维护,生产效率高。

941

941

0

0

本发明公开了一种用于处理高杂质金属锍的精炼脱杂方法,本发明比较彻底地,且在最靠近整个铜冶炼流程的源头的地方将杂质元素铅、锌、砷、锑、铋和锡从整个铜冶炼流程中脱除出去,有利于下游工序正常生产,提高了企业的生产效率,降低了企业的生产成本,且提高了杂质元素铅、锌、砷、锑、铋和锡的回收率,为企业创造了效益。本发明使得杂质元素以氧化物形态被冷凝收集,得到一堆松散的、类似于细小沙粒的氧化物颗粒或氧化物粉末,方便运出和后续处理,提高了精炼脱杂工序的工作效率,保证了整个铜冶炼流程的正常生产节奏。

879

879

0

0

本发明公开了一种从废旧锂离子电池中回收和生产氢氧化锂的方法,属于锂离子电池材料综合回收技术领域。本发明将废旧锂离子电池拆分、破碎筛选得到的正极材料粉料,经还原焙烧或氧化焙烧得到焙砂,将焙砂用石灰乳浆化,实现锂的优先选择性浸出;将浸出液用磷酸盐净化除杂、蒸发浓缩结晶,得到氢氧化锂。本发明的方法可以从废旧锂电池材料中直接生产高品质氢氧化锂,无需碳酸锂、氯化锂等中间产品过程,具有锂回收流程短、回收率高、产品质量好、成本低等优点,并避免了高盐废水的环境问题。

1082

1082

0

0

本发明公开一种评价不相溶两相混合效果的方法,在物料混合的过程中,由高速摄像机对混合过程中的物料进行拍照;对拍摄到的图片进行二值化处理并得到最优的二值图;将最优的二值图分割成等大的N个区域;计算N个不同区域中多相混合流体混合图样的第0维贝蒂数β0或第1维贝蒂数β1;求得每张最优的二值图的N个区域的第0维贝蒂数β0或第1维贝蒂数β1的方差

922

922

0

0

本发明提供了一种废旧LED照明灯泡回收方法,包括:将废旧LED照明灯泡进行处理得到塑料外壳、散热铝片、LED芯片以及电路板,并对塑料外壳和散热铝片进行回收处理;剥离电路板上的电子元器件并回收金属锡,得到裸板;将LED芯片和裸板进行熔炼,得到黑铜、冶炼渣以及烟灰;对黑铜进行处理实现金属铜、银、金、铂以及钯的分离和提纯;对冶炼渣进行处理实现氧化钇、氧化钆以及氧化铈的萃取分离;对烟灰进行处理实现单一高纯的氧化铟和氧化镓的萃取分离。其有效实现了废旧LED照明灯泡中的金属全回收,且回收效率高、综合利用兼容性好,适合工业化生产。

976

976

0

0

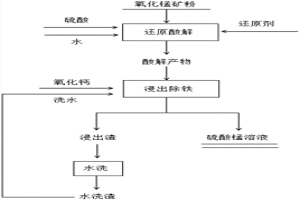

本发明属于锰冶金技术领域,公开了一种还原酸解‑浸出同时除铁处理氧化型锰矿的方法。该方法分为:还原酸解和浸出同时除铁。本发明利用生物质废弃物如木屑,秸秆等作还原剂,既减少了环境污染,又能变废为宝,降低生产成本。采用还原酸解技术,利用浓硫酸破坏生物质结构,使其中的纤维素、半纤维素等物质水解为小分子还原糖,用于锰矿还原。陈化过程中无需加热,不增加能耗。陈化后,高价氧化锰还原为硫酸锰,可直接溶于水。在浸出酸解料的同时采用针铁矿法除铁,使锰以硫酸锰的形式进入溶液,而铁以针铁矿形沉淀析出。将浸出和除铁结合在一起能缩短工艺流程,简化操作,改善了现有的生物质直接浸出氧化锰矿时存在的浸出温度高,时间长等问题。

1208

1208

0

0

本发明提供了一种铜渣的处理方法、免烧透水材料及其制造方法。该处理方法包括:将铜渣进行还原冶炼,得到有价金属和还原熔渣;使熔渣冷却至200~300℃后,得到尾渣,且尾渣在650~1100℃之间的冷却速率≤50℃/min。待铜渣在进行二次还原冶炼工艺后,还原熔渣的温度通常在1400℃以上。将还原熔渣排出后,在特定的冷却速率下进行缓慢冷却,能够使熔融尾渣充分晶化。这一方面能够使凝固的尾渣质地更加坚硬,渣中气泡、孔隙、裂纹等缺陷减少,另一方面还能够起到固化稳定剩余尾渣中残余重金属元素的作用,防止其被浸出而污染水源。上述处理方法具有工艺简单和成本低以及环保性好等优点。

981

981

0

0

本发明公开了一种协同萃取剂及其从酸性含镍溶液中选择性萃取镍的方法;协同萃取剂为萘磺酸或萘磺酸盐与吡啶羧酸酯的复配物;所述的方法是用该协同萃取剂从酸性含镍水溶液中选择性萃取镍离子,负载有机相采用无机酸进行反萃取获得高纯度的含镍溶液,实现镍离子与铁离子、铝离子、锰离子、镁离子、钙离子和铬离子等杂质离子的有效分离,该方法镍离子回收率高,镍离子与杂质分离效果好,流程短,易于实现工业化。

1150

1150

0

0

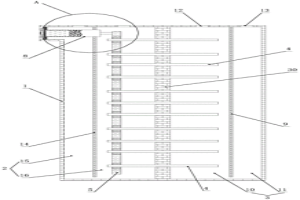

本发明涉及化工副产物处理技术领域,具体涉及一种处理铜渣用装置和处理铜渣的方法。本发明提供的处理铜渣用装置包括燃烧炉1;带式焙烧装置2,沿铜渣球团运行方向,依次包括干燥段、预热段和焙烧段,干燥段、预热段和焙烧段的顶部分别设置有干燥段烟罩4‑3、预热段烟罩4‑2和焙烧段烟罩4‑1,干燥段、预热段和焙烧段的底部分别设置有干燥段风箱3‑3、预热段风箱3‑2和焙烧段风箱3‑1;焙烧段风箱3‑1与燃烧炉1连通;与干燥段烟罩4‑3连通的除尘装置6;与带式焙烧装置2中焙烧段的出料口连通的后处理装置。本发明中处理铜渣用装置能够对铜渣中铁、硅等有价元素进行回收,同时对硫、砷等有害元素的脱除与无害化处理效果较好。

1180

1180

0

0

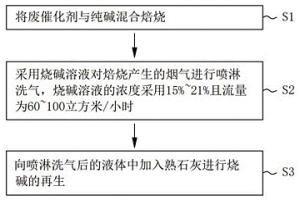

本发明涉及一种含钼和镍废催化剂焙烧废气处理方法,它包括:S1、将废催化剂与纯碱混合焙烧;S2、采用烧碱溶液对焙烧产生的烟气进行喷淋洗气,烧碱溶液的浓度采用15%~21%且流量为60~100m3/h;S3、向喷淋洗气后的液体中加入熟石灰进行烧碱的再生。由于对焙烧产生的烟气进行烧碱溶液(氢氧化钠)喷淋,使得烟气中的硫氧化物、氮氧化物和二氧化碳得以被同时去除,且发现了最佳的烧碱浓度和流量分别为15%~21%和60~100m3/h,在此浓度和流量下的烧碱喷淋下可以较高效率地对烟气脱硝、脱硫、脱碳。

900

900

0

0

一种从低品位红土镍矿中回收镍、钴、铁、硅和镁的新方法。洗选分级;向高硅镁矿浆中加入足够的浓硫酸反应,固液分离得到常压浸出渣和常压浸出液;将常压浸出液和低硅镁高铁矿浆按比例加入管道反应器中,加压浸出;固液分离;加压浸出滤液用氧化镁纯化和沉淀、过滤,得到氢氧化镍(钴);对沉镍后液蒸发结晶到的七水硫酸镁;加压浸出渣洗涤烘干得铁精粉;常压浸出渣经筛分得二氧化硅产品和建筑砂。本方法对红土矿的适应范围广;镍钴浸出率高;常压浸出设备小、时间短、效率高;加压浸出为中低压管道反应器,避免了高压釜设备昂贵、易结垢的缺点;硫酸消耗很低;矿石的主要成分铁、镁和部分硅能经济有效的回收;废渣量少且能有效利用。

715

715

0

0

本发明公开一种废旧铅酸蓄电池熔炼装置及熔炼方法,包括熔炼设备主体和第一螺旋上料器,所述第一螺旋上料器安装在熔炼设备主体的下端内部,所述第一螺旋上料器的下侧设置有物料通道,所述熔炼设备主体的下端右侧外壁上设置有铅液出口,所述熔炼设备主体的下端前侧外壁上设置有混合燃料入口,所述熔炼设备主体的下端内壁中设置有第二过滤网,通过将第一螺旋上料器与第二螺旋上料器内置,当第一螺旋上料器与第二螺旋上料器在进行上料时,使物料依次经过精熔炼腔体、保温腔体与粗熔炼腔体,实现对料物的分层熔炼,并利用铅液余热对物料在其上料的过程中进行加热焙烧,提高设备在熔炼过程中的热量利用率,降低生产成本,同时提高生产效率。

914

914

0

0

本发明公开了一种利用赤泥制备聚合氯化铝净水剂的方法,该方法是:先将赤泥与水混合加热搅拌,脱除可溶性碱,然后将滤饼于盐酸溶液中强化浸出实现铝元素深度脱除,经过滤和洗涤制得含铝溶液和高纯铝硅粉料;再向含铝溶液中添加铝酸钙进行聚合反应,制备聚合氯化铝净水剂,高纯铝硅粉料可用于制备耐火、陶瓷和建筑材料;所制备聚合氯化铝净水剂产品满足GB/T22627‑2014的指标要求。本发明所公开的方法不仅解决了赤泥对环境的污染问题还实现了其资源化利用,制备了性能优异的聚合氯化铝净水剂,为赤泥的资源化利用提供了新方向。

854

854

0

0

本发明提供了一种环保烧结砖及其制备方法。其中制成该环保烧结砖的原料以100重量%为基准包括:20‑43wt%的矿尾砂、5‑11wt%的建筑垃圾、28‑55wt%的页岩、以及15‑30wt%的炉渣和/或煤矸石。本发明所提供的环保烧结砖及其制备方法通过将矿尾砂、建筑垃圾、页岩、以及燃料残渣按特定比例混合作为原料制备环保烧结砖,不但能够提高环保烧结砖的强度,降低原料成本,还能够消化工业固体废弃物,减少环境污染。

775

775

0

0

本发明公开了一种冶金原材料自动分料装置,包括分料箱体,所述分料箱体的内壁固定连接有轴承,所述轴承的内圈固定连接有第一转轴,所述第一转轴的一端固定连接有第一从动转盘,所述第一从动转盘的表面开设有第一内凹槽,所述分料箱体的内底壁固定连接有伺服电机。该冶金原材料自动分料装置,能够在使用过程中通过主动转盘的转动带动限位杆转动,限位杆的转动利用与滑槽之间的滑动连接带动第二从动转盘转动,使得第二从动转盘表面的第三内凹槽带动置料皿转动,利用进料管的均匀同步放料配合置料皿的转动实现自动分料,从而有效的解决了普通的冶金原材料分料装置,在分料过程中过程复杂且容易出现分料不均的情况的问题。

863

863

0

0

本发明提供了一种强化废旧锂离子电池金属回收的方法,该方法先将废旧锂离子电池焙烧、破碎、分选得到正极粉料,再将正极粉料用于湿法浸出,浸出过程中通过高能球磨实现机械化学活化,浸出的同时执行机械活化,所得到的浸出液可进一步的用于有价金属元素的回收;本发明流程简单、可操作性强,在机械力与化学活化协同作用下,可大幅度缩短正极粉料的浸出时间,提高金属元素的浸出率,降低成本,具有良好的市场前景。

908

908

0

0

本发明属于回转窑窑渣回收金属技术领域,公开了一种从回转窑窑渣中回收铁质原料及尾渣无害化的方法,将窑渣进行磨矿后再进行分级,得到溢流矿浆和沉砂,沉砂返回球磨机再磨,溢流矿浆则给入弱磁选机;将弱磁选机设定一定的磁选强度后对溢流矿浆进行弱磁选作业,得到弱磁选精矿和弱磁选尾矿两个产品;将弱磁选尾矿给入高梯度强磁选机进行强磁选作业,得到的强磁选精矿和强磁选尾矿合并后即为铁质原料。本发明针对窑渣的有价组分含量低的特性,提出了从窑渣中回收铁矿物作为水泥生产的铁质原料,回收铁后的尾矿中金属矿物含量进一步贫化,可作为生产硅酸盐水泥的原料产品,最终实现了窑渣铁质原料的回收及尾渣无害化处理。

987

987

0

0

本发明属于固体废弃物资源化处理技术领域,具体涉及一种外加电场强化复合微生物产氰能力的方法及装置。在用于微生物生长反应的处理室中培养具有产氰能力的复合微生物,通过分解甘氨酸等前体物质产生次级代谢产物CN‑,可以络合环境中的金属元素以便提取;通过增加电场系统可以促进微生物的代谢行为,提高微生物浸出效率,结合搅拌系统保证微生物与培养基的营养物质充分接触,温度控制系统调节适宜的温度,为复合微生物提供适宜的生长及产氰环境。本发明装置简单、运行成本低、绿色高效,提高了微生物的产氰能力,非常适用于大规模产业化生产。

中冶有色为您提供最新的有色金属火法冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!