全部

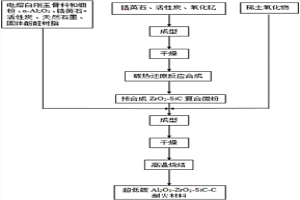

一种增强超低碳Al2O3‑ZrO2‑SiC‑C耐火材料的制备方法,属于洁净钢冶金用耐火材料制备技术领域。具体制备方法为:首先,按照实验配比,将锆英石、活性炭、氧化钇粉体充分球磨,压制成型后在1600℃下保温2h,预先合成ZrO2‑SiC复合微粉;然后,将电熔白刚玉骨料和细粉、α‑Al2O3、锆英石+活性炭、预合成ZrO2‑SiC复合微粉、天然石墨、固体酚醛树脂与添加剂稀土氧化物等按照一定的配比混匀,成型后制得一定尺寸的素坯;最后,将素坯置于具有保护气氛的高温炉中烧结,得到超低碳Al2O3‑ZrO2‑SiC‑C耐火材料。该方法在降低Al2O3‑C耐火材料含碳量的前提下,增强了耐火材料的力学性能与抗热震性。工艺简便易行,原料廉价易得,易于实现大批量投。

951

951

0

0

一种屈服强度420MPa级冷轧钢板及其制备方法,属于冶金技术领域;钢板组成成分及其质量百分比为:C?0.06~0.09%,Si?0~0.2%,Mn?0.8~1.0%,Ti?0~0.02%,Nb?0.01~0.025%,其余为Fe及不可避免杂质元素;制备方法:1)按照冷轧钢板的化学成分配比,熔炼成钢锭并锻造成板坯;2)将板坯保温,进行热轧,制得热轧板后,以一定冷却速率,冷却至适当温度时卷取;3)将卷取后的热轧板,酸洗后冷轧,制得冷轧板;4)将冷轧板,采用低温均热和分段冷却的连续退火处理。本发明屈服强度420MPa级冷轧钢板,微观组织主要包括铁素体、珠光体和渗碳体,其屈服强度为435~450MPa,抗拉强度为518~548MPa,延伸率A80为25.0~26.3%。

860

860

0

0

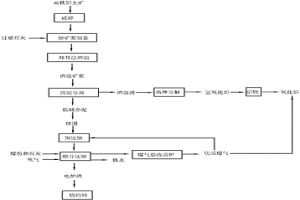

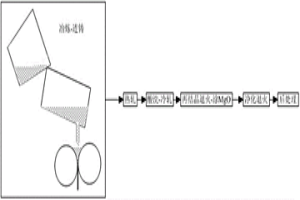

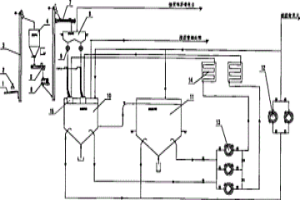

一种高铁铝土矿的综合利用方法涉及有色金属冶金及钢铁冶金技术领域,尤其涉及从铁铝共生矿中生产铁和铝的一种综合利用方法。该方法能有效处理铁品位在15%-30%、铝品位在30%-65%的铝土矿石。本发明提供一种适用范围广、高效、环保的高铁铝土矿的综合利用方法。本发明包括以下步骤:步骤一:高铁铝土矿石烘干、破碎、细磨;步骤二:溶出;步骤三:脱硅,之后泵送入分离沉降槽进行沉降分离,得到溶出液和赤泥;步骤四:制氧化铝;步骤五:将赤泥晾干后送入配料仓,与煤和铁粉混合,在回转窑中用高温煤气进行预还原,然后在电炉中添加煤粉和石灰进行熔分还原;步骤六:将电炉炉渣经磁选、筛分、细磨后,制成泥坯在窑内烧成砖体。

894

894

0

0

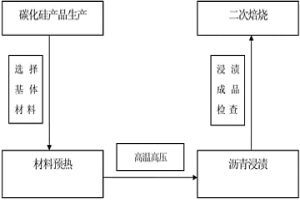

本发明涉及冶金领域,具体为一种耐高温、耐冲刷的材料及其制备方法,该材料可广泛应用于铝电解工业及有色金属行业。该材料基体使用碳化硅,并对该基体进行浸渍渗碳处理和二次焙烧处理。其工艺流程为:碳化硅基体→浸入液体改质沥青→高温高压渗碳→二次焙烧。本发明作为电解槽的流态阻挡材料可保持形状稳定,不污染铝液及电解质,较大地提升了铝液品相,降低了铝电解的成本。本发明作为耐高温、耐冲刷的材料,应用于冶金行业,可有效提高各类窑炉的寿命,减少对冶炼金属的污染,提升了企业的经济效益。

853

853

0

0

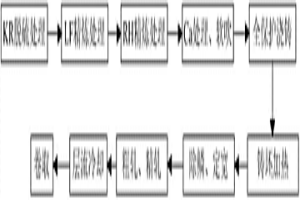

一种商用汽车轻量化无内胎车轮轮辋用钢及其制备方法,属于冶金技术领域,轮辋用钢成分按重量百分比含C0.06~0.09%,Si0.10~0.20%,Mn1.30~1.50%,P≤0.015%,S≤0.005%,Al0.02~0.05%,Nb0.04~0.06%,Ti0.03~0.05%,N≤0.0060%,余量为Fe,抗拉强度为600~680MPa,屈服强度为500~580MPa,断后伸长率≥23%;制备方法为:(1)将铁水进行KR脱硫处理、进行LF精炼处理、RH精炼处理、Ca处理;软吹后进入中间包,全保护浇铸;(2)将铸坯重新加热均热处理,经除鳞和定宽后进行粗轧和精轧,层流冷却后卷取。本发明通过合理的性能、规格、成分及热轧工艺设计,生产高强度、高表面质量、高疲劳寿命且性能稳定,满足生产及用户要求的高强轮辋专用钢。

849

849

0

0

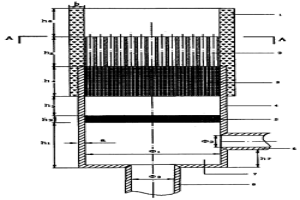

一种多孔金属-陶瓷介质气体燃料燃烧器,由耐火材料套管、大孔区域陶瓷多孔介质、小孔区域金属多孔介质、燃烧器外壳、除尘金属网或金属刷、燃气管道、预混室、空气管道构成。燃烧器内,由上至下依次设置大孔区域陶瓷多孔介质、小孔区域金属多孔介质,大孔区域陶瓷多孔介质的材料是氧化钇基氧化锆,小孔区域金属多孔介质材料是不锈钢,表面紧密接触,从空气管道上部的燃烧器外壳外侧开始包裹耐火材料套管,在小孔区域金属多孔介质下设置除尘金属网或金属刷。本发明燃烧器可以燃烧热值变化范围在1000~4000kcal/m3甚至以上的气体燃料,如高炉煤气、焦炉煤气或高、焦混合煤气,天然气。本发明燃烧器可广泛应用于冶金、化工等行业。

1181

1181

0

0

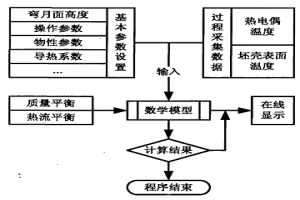

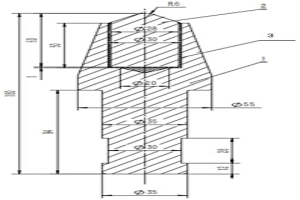

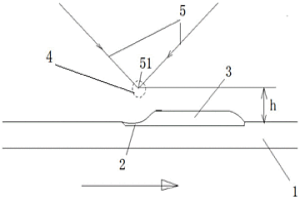

一种基于热电偶测温连铸结晶器固液渣润滑膜厚度的确定方法,属于钢铁冶金连铸过程数学模型应用领域,包括如下步骤:步骤一、获取初始数据;步骤二、确定结晶器弯月面区固渣润滑膜厚度和液渣润滑膜厚度;步骤三、在线显示固渣润滑膜厚度和液渣润滑膜厚度的结果。本发明的优点:在于基于质量平衡和热流平衡推导出连铸结晶器弯月面润滑膜厚度计算方程,并在弯月面区安装有热电偶的前提下,将其实时检测到的温度数据导入数学模型,实现润滑膜厚度的实时计算。

910

910

0

0

本发明涉及一种用冶金炉渣制备的耐火材料及 其制造方法。其化学组分含量为45%2O32O32<30%,2%

979

979

0

0

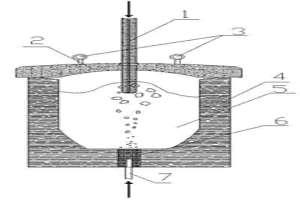

本发明涉及冶金技术领域,具体涉及一种冶炼工业纯铁的装置及方法。本发明的冶炼工业纯铁的装置,包括炉盖、炉盖吊环、感应炉炉体,其特征在于还包括炉顶吹氧管、透气砖、炉底喷吹管,其中透气砖设置在感应炉炉体底部,炉顶吹氧管与炉盖相连,炉底喷吹管与透气砖相连;炉顶吹氧管预留孔直径为100mm~150mm,只需装在炉盖即可,操作简便;炉底的钢包精炼底吹氩透气砖材质为莫来石质弥散型透气砖,供气强度大、安全系数高、使用寿命长;本发明的冶炼工业纯铁的方法采用底吹惰性气体,炉顶吹氧、余留1/6~1/5的留钢作业,在熔化废钢或海绵铁冷压块的同时调整硫、磷、碳、硅、锰五大元素的含量,快速高效的冶炼出合格的工业纯铁。

1024

1024

0

0

本发明专利涉及截齿领域,具体涉及一种兼具耐磨性和韧性的大齿头双金属复合截齿及其制备方法。本发明的截齿包括齿柄和齿头,齿头下部嵌入齿柄上的凹槽中,齿头和齿柄的结合方式为通过连接粉末的冶金结合;所述齿头的材料为高硬度耐磨材料,所述齿柄的材料为中碳合金钢。采用将特定成分的高硬度耐磨材料齿头与中碳合金钢齿柄通过连接粉末进行冶金结合的方式,制成一种兼具耐磨性和韧性的大齿头双金属复合截齿。制备方法简便,制备温度相对较低,降低了生产成本。制备成的截齿的齿头与齿柄结合良好,齿柄韧性强,不易出现提前失效,因而截齿的齿头可以采用更大的尺寸,增加了截齿的使用寿命。

859

859

0

0

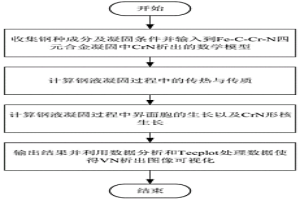

本发明提供一种涉及冶金领域钢液凝固过程中CrN析出情况的预测方法,其特征在于,包括以下步骤:步骤1:收集模拟钢种试样成分及其在凝固过程所涉及的冶金热力学及动力学条件;步骤2:计算凝固过程中的传质与传热;引入元胞自动机(CA)模型,建立Fe‑C‑Cr‑N四元合金凝固CrN析出模型,计算CrN在凝固过程的形核与生长;步骤3:根据浇注温度、溶质浓度、冷速等连铸过程钢液条件的改变,利用CrN析出模型去CrN的析出进行预测;步骤4:利用可视化软件Tecplot去处理图像显示CrN析出位置、尺寸、形状和定量化CrN析出数量。因此,本发明为优化凝固技术、预测CrN析出情况以及提高连铸坯质量,提供了理论。

855

855

0

0

一种定硫传感器辅助电极的制备方法,涉及固体电解质化学传感器领域,适用于冶金行业中熔融金属硫含量的在线检测。针对现有定硫探头抗热震性较差,化学性质不稳定,辅助电极受铁水冲刷易脱落等缺点,本发明公开以ZrO2(CaO)作为固体电解质,利用H2S-H2O-H2混合气体在其外表面制备稳定的ZrO2+CaS辅助电极层。控制合成温度为:1300~1900K;保温时间为1~20h;H2S气体分压与H2分压比H2O蒸气分压与H2分压比为1~10atm。本发明的成功实施对制定铁水预处理脱硫工艺,实现生产过程的自动化控制具有重要意义。

694

694

0

0

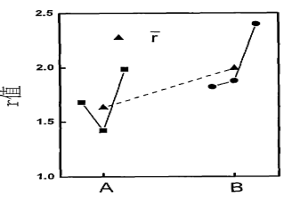

一种提高中高铬铁素体不锈钢综合性能的热轧方法,属于冶金技术领域,选取中铬或高铬铁素体不锈钢,冶炼、浇注制成板坯,加热至1100~1250℃,保温1~2h,然后在1000~1100℃条件下进行粗轧,粗轧后的板坯以10~100℃/s的速度降温至700~850℃,进入精轧,精轧的累积压下量为50~95%。本发明的方法节约了生产时的能量消耗,采用本发明方法制备的带钢成形性能和表面质量明显提高,与原有技术相比,塑性应变比提高5~40%,平均起皱高度降低10~50%。

1173

1173

0

0

本发明公开一种表面高速激光熔覆客运专线铁路道岔滑动类台板制造方法,将激光束的聚焦点设置于台板上表面上方的1.5‑2.5mm,将Fe基合金粉末经输送装置输送至聚焦点处;激光束首先加热台板表面形成熔池;经激光束加热的Fe基合金粉末形成熔融或半熔融状态的Fe基合金粉末的液体后滴落至所述熔池内,然后利用台板的热传导作用快速冷却,形成涂层与台板金属的冶金结合;再经后续加工,制成表面具有防锈耐磨性能的道岔滑动类台板;本发明的优点是:避免了在台板基体表面放置粉末合金后再激光熔覆时,熔融状态不均匀,个别地方与涂层无法形成冶金结合的缺陷;熔覆工作效率高,热输入量小,基体无形变,可满足大规模生产需要。

1036

1036

0

0

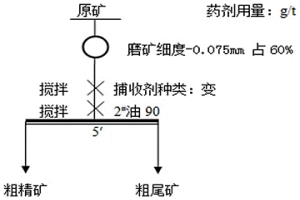

本发明属于矿物加工学科的浮选药剂领域,涉及一种选矿药剂,特别涉及一种从氧化铜矿中浮选硫化铜的捕收剂及应用。一种从氧化铜矿中浮选硫化铜的捕收剂,是由异丁基丁氧羰基硫氨酯,黄原酸甲酸甲酯、丁铵黑药、柴油、松醇油、3#溶剂油组成。一种从氧化铜矿中浮选硫化铜的浮选方法,采用上述从氧化铜矿中浮选硫化铜的捕收剂。本发明提供的一种新型分选硫化铜与氧化铜及脉石矿物的捕收剂,该捕收剂对硫化铜具有较好的选择性和极强的捕收能力,可以提高硫化铜回收率,同时大大降低了铜精矿中脉石和氧化铜含量,从而提高铜精矿质量及回收率和后续湿法冶金阴极铜产量。

1095

1095

0

0

在混凝土输送泵车眼镜板表面制备耐磨合金涂层的方法,其特点是有以下步骤:(1)眼镜板表面预处理;(2)合金粉末的选择和自动送粉装置的调节;(3)光束调节;(4)选用DL-HL-T5000型CO2激光器,工作台为SIMENS数控激光加工机。采用同步送粉装置将合金粉末自动送入激光熔池,在眼镜板表面形成均匀致密的激光熔覆层;(5)熔覆后探伤检验。本发明采取激光熔覆方法将具有耐磨性能的合金粉末均匀地熔覆在眼镜板表面,形成均匀致密的冶金结合涂层,熔覆层与基体形成牢固的冶金结合,不产生剥落。

875

875

0

0

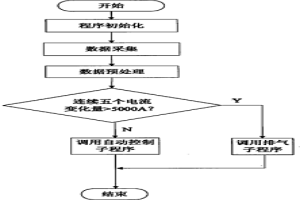

一种电熔镁炉电极升降智能控制方法,属于冶金行业过程控制技术领域,适用于在电熔镁的生产过程中对电极的升降进行控制。本发明提供一种可节约能源,提高产品品味,降低工人劳动强度的电熔镁炉电极升降智能控制方法。本发明的控制方法采用电熔镁炉电极升降装置,包括如下步骤:步骤一:进行程序初始化;步骤二:进行数据采集;步骤三:对采集的数据进行预处理;步骤四:判断是否有连续五个电流变化量大于5000A,若是,则调用排气子程序;若否,则调用自动控制子程序;步骤五:结束。

1167

1167

0

0

一种制备Ni3Al合金复杂大型薄壁铸件的方法,属于铸造技术领域,按以下步骤进行:(1)制备蜡模;(2)涂覆料浆后挂砂,再干燥制成型壳面层,在面层上依次制成第二层到第九层的型壳层;涂覆料浆后干燥制成型壳;(4)去除蜡模,在真空条件下预热;(5)向型壳内浇注满Ni3Al合金液,控制浇注时间为5~7s;(6)随炉冷却至650±10℃,置于保温容器中自然降温,去除表面的型壳后切除浇注体的浇道部分。本发明的方法制备的铸件冶金缺陷明显减少,并成功解决了筋条裂纹的问题,质量有大幅提高。

699

699

0

0

一种取向高硅钢的制备方法,属于冶金技术领域,按以下步骤进行:(1)按设定成分冶炼钢水,其成分按重量百分比含C0.001~0.003%,Si5.0~6.6%,Mn0.2~0.3%,Al0.05~0.12%,V0.01~0.04%,Nb0.03~0.06%,S0.02~0.03%,N0.009~0.020%,O≤0.0020%,余量为Fe及不可避免杂质;(2)薄带连铸过程后形成铸带;(3)在惰性气氛条件下进行热轧;(4)冷却至550~600℃卷取,在氮气气氛条件下进行低温热轧/温轧;(5)酸洗去除氧化皮,然后进行多道次冷轧;(6)再结晶退火,涂覆MgO涂层,最后卷取;(7)在氢气流通的条件下,进行净化退火;(8)去除氧化铁皮,涂覆绝缘层,平整拉伸退火,空冷卷取。本发明的方法省去高温退火前的脱碳流程,简化初次再结晶工艺难度,提高了高硅钢铸带的低温成型性能成品的磁性能。

857

857

0

0

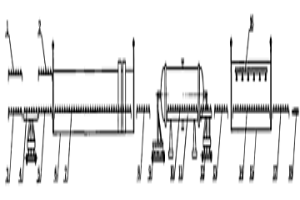

本发明公开一种连续式高压浸渍装置与方法,尤其涉及一种适用于炭素、冶金等行业连续式高压浸渍装置与方法。一种连续式高压浸渍装置,四号输送机、预热室、浸渍罐、冷却室、七号输送机和钩拉机处于同一条直线上,依次设置;一号台车、二号台车和三号台车安装在轨道上,一号台车、二号台车、三号台车、一号输送机、二号输送机、三号输送机和四号输送机均设有顶推机。本发明的优点效果是:有效的利用了能源,提高浸渍效率;整个高压浸渍过程连续进行,易于实现自动化控制,降低工人的劳动强度。

992

992

0

0

本发明涉及冶金科学领域,具体涉及一种取向硅钢薄带坯的制备方法。首先将原料在中频真空感应炉内冶炼,形成钢水;然后将冶炼形成的钢水经双辊连铸机连铸后导出,形成薄带坯;最后对薄带坯进行连续冷却和连续常化处理,使取向硅钢薄带坯中形成大量的,弥散分布的,尺寸范围为30~100nm的氮化铝抑制剂。本发明的制造工艺简单,既省去了取向硅钢薄带坯的高温再加热固溶工序,又能充分发挥出双辊薄带连铸技术在取向硅钢抑制剂调控上的优势和潜力,能够获得具有满意的形态和分布特征的氮化铝抑制剂质点,为后续高温退火过程中二次再结晶的发生提供了必要条件。?

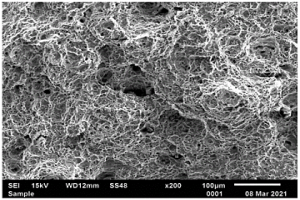

用于镁和镁合金熔体过滤用氧化镁泡沫陶瓷过滤器的制备方法,涉及冶金领域,其过程为:首先将聚氨酯泡沫模板在50℃,10%氢氧化钠水溶液中浸泡30min,之后用水洗涤并干燥。再将电熔氧化镁,氟化镁和水按照质量比球磨混合得到均匀水基分散浆体。将聚氨酯泡沫模板浸入浆料中,通过反复蘸浆-离心甩浆的过程,制得素坯。接着将素坯置于烘箱中,最后将干燥后的素坯置于高温炉中,以1~3℃/min的速度升温至1200~1300℃并保温2h,在炉体中自然冷却即可。本发明所得产品在镁和镁合金熔体中具有化学稳定性,不污染镁和镁合金熔体并对其中的非金属杂质有良好的吸附和过滤作用,适用于镁和镁合金熔体的过滤净化。

926

926

0

0

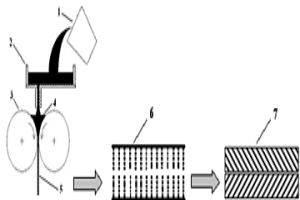

本发明公开一种固体沥青熔化工艺及熔化系统,尤其涉及一种适用于炭素、冶金等行业改质固体沥青快速熔化工艺及系统。其中固体沥青熔化系统结构如下:固体沥青上料系统的出料端与固体沥青储槽(8)连接,固体沥青储槽(8)的出料端与沥青熔化槽(10)内设置的熔化篮连接,沥青熔化槽(10)的出料端与液体沥青储槽(11)连接。采用所述沥青熔化工艺及系统,能有效的利用能源,提高沥青熔化速度,加大沥青熔化规模;易于实现自动化,清理、维护方便,工人劳动强度降低;沥青烟气和粉尘得到有效的处理,改善车间环境。

765

765

0

0

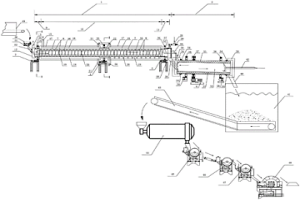

本实用新型属于冶金及冶金设备领域,尤其涉及一种两段回转窑法非焦炼铁装置。本实用新型装置为两条回转窑窑炉,两段窑采用不同的温度、转速、斜度等和不同的结构及参数,缓解了各自的压力,最终共同实现深度还原和渣铁分离还原的工艺技术。因此,本实用新型装置设备顺行、故障率低、安全可靠、回转窑不结圈、操作简单;不但可以实现深度还原,也可做到渣铁分离还原;可以是煤基深度还原,也可以做到半煤基半气基深度还原,甚至是熔融还原;可以分离出优质高品位的粒铁和金属铁粉产品,也可以还原出高密度金属化球团(HD‑DRI)产品,甚至是铁锭产品。

891

891

0

0

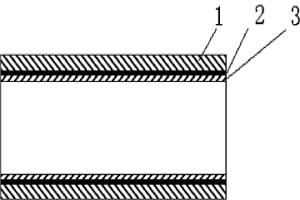

本实用新型涉及防腐蚀领域,具体为一种冶金结合高强耐蚀碳钢高温合金复合管,解决复合管存在的综合机械性能差、界面结合力低和抗腐蚀性能差的问题。该复合管设有碳素钢外管、耐蚀高温合金内管、外管和内管间复合层,碳素钢外管为复合管的外层,耐蚀高温合金内管为复合管的内衬,外管和内管间复合层为复合管的中间扩散层。由于本实用新型所述的碳钢高温合金复合管内衬采用耐蚀高温合金,具有优异的耐蚀性能,外层采用高强碳钢,具有优异的抗压性能,同时两种材料还经历了高温挤压过程,内外管坯界面处元素发生互扩散,形成一层薄但高强扩散层,实现内外管冶金结合,不但提高了复合管的结合强度,而且通过热挤压变形,进一步提高复合管的力学性能。

1061

1061

0

0

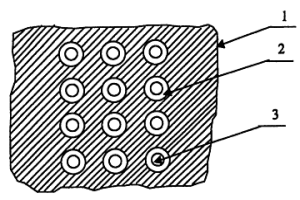

一种陶瓷基光导纤维,包括光导纤维,其特征在于:基体(1)内设有光导纤维,光导纤维由纤芯(3)及包层(2)构成,包层(2)包覆纤芯(3),并与基体(1)复合。所述纤芯(3)可以是实心,也可以是空心;所述光导纤维可以是一根也可以是多根结构。制备方法是:将陶瓷粉末原料作为基体,与石英光导纤维通过烧结进行复合,利用陶瓷的高强度、耐高温、耐腐蚀及低膨胀等特点对光纤进行保护。其耐高温能力可达1300℃。这种新型通信及传感器材,可广泛应用于诸如航天、航空、深潜、冶金、核能、排险等,具有特殊环境要求的军事、工业生产及民用生活等各个领域。例如:冶金厂使用的温度传感器的探头等,使用陶瓷基光导纤维可以改进技术,大大提高材料使用寿命和工作的稳定性。

1111

1111

0

0

本发明属于有色冶金湿法冶金领域,涉及一种从氧化铜钴矿萃铜余液中提取钴并制备高品质氧化钴的方法。方法包括:氧化钙除铁、铝;氧化镁除铜;氟化钠除钙、镁;萃取剂P2O4的皂化及配制;萃取除杂;草酸钴前躯体制备;高品质氧化钴制备。本发明针对氧化铜钴矿萃铜余液钴提取及产品制备工艺杂质含量高、钴损失较多的问题,该方法增加深度除杂工艺步骤,使用沉淀法制备草酸钴前躯体,煅烧成为高品质氧化钴。具有除杂彻底,钴回收率高的特点。

1007

1007

0

0

一种直接热挤压海绵钛颗粒制备纯钛的方法,属于钛制备技术领域。其采用海绵钛颗粒为原料,直接进行制坯、快速加热烧结、热机械固结成形,得到纯钛制品;其中,快速加热烧结和热机械固结成形的总时间≤30min,采用的海绵钛颗粒的粒径为0.1~20mm,海绵钛中含有的氧的质量百分比≤0.3wt.%。该方法能耗低、生产工序简单和生产成本较低,解决了当前粉末冶金制备纯钛过程中的制粉工序重复,氧含量偏高,需要保护气氛,生产成本偏高和生产周期过长的等方面的问题,实现低成本低氧含量粉末冶金纯钛制品的快速制备和成形。

1028

1028

0

0

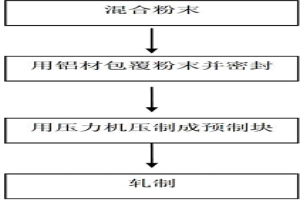

一种纳米碳材料增强铝基复合材料的制备方法,该方法类似于粉末冶金的方法,即铝材包覆粉末加工成形法,主要解决粉末冶金过程中对模具要求精确的问题。该方法通过下述步骤实现:1、将纯铝或铝合金材料作退火处理,并对其表面进行碱液清洗和清水清洗,清洗后凉干或烘干;2、将纯铝或铝合金粉末与纳米碳材料按一定的比例,即:纳米碳材料质量分数为0.1%-8%进行充分混合、搅拌均匀;3、用步骤1处理过的纯铝或铝合金材料包覆混合粉末,压实并密封,再用压力机压制成预制块;4、将步骤3所得预制块轧制成最终成品。本发明成本低、流程短、操作简便,容易实现工业化。

1144

1144

0

0

本发明公开了一种用于轧辊工作面的激光熔覆高硬度材料的工艺方法,该方法应用激光熔覆技术,将高硬度合金粉末材料多层熔覆于轧辊工作面,在其表面形成高硬度耐磨合金焊层。本发明能从根本上保证激光熔覆的工艺稳定性、焊层组织、成分的均匀性和一致性,避免裂纹、气孔及夹杂等熔覆质量缺陷的产生,减少基体热影响区,降低稀释率,最终获得牢固冶金结合的晶粒细化致密的高硬度、高耐磨、能承受较大冲击载荷的合金焊层,焊层硬度大于HRC 55。轧辊经激光熔覆修复后上机轧制使用,过钢量提高2.2倍以上,辊耗降低30~40%,经济效益十分显著。

中冶有色为您提供最新的辽宁沈阳有色金属冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!