全部

806

806

0

0

本发明涉及化工副产物处理技术领域,具体涉及一种处理铜渣用双层复合球团及其制备方法。本发明提供的处理铜渣用双层复合球团包括球核和粘附在所述球核表面的包覆层,制备原料包括铜渣、铁精粉、高锰酸钾、二氧化锰、包覆材料、粘结剂、水玻璃和水。本发明中铁精粉能够提高双层复合球团的成球率,且有利于促进后续热处理过程中铁晶粒的形核与长大,提高铁、硅等有价元素的回收率;水玻璃在球核与包覆层之间形成过渡区域,同时实现包覆材料与球核的粘结,有利于提高生球强度;高锰酸钾在高温条件下会分解放出氧气,同时产生二氧化锰,氧气和二氧化锰可以作为氧化剂对体系中的硫、砷进行氧化,提高对硫、砷的脱除效果。

914

914

0

0

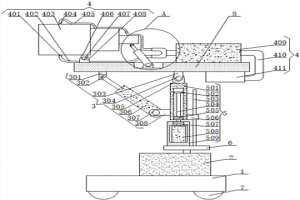

本发明公开了一种带粉尘处理功能的炼钢炉除渣装置,涉及炼钢技术领域,包括底板,所述底板的上表面固定连接有转动机构,转动机构的上方安装有提升机构,提升机构的左侧安装有角度调节机构,提升机构的上方安装有除渣机构。该带粉尘处理功能的炼钢炉除渣装置,通过第二齿轮带动支撑柱进行转动,对固定槽块的除渣方向进行调节,通过螺纹管带动固定筒进行高度的调节,更好的带动固定槽块进行除渣高度的调节,避免造成该装置在使用的过程中造成除渣范围过小的问题,提高了该装置的除渣效果,通过的转动带动进行旋转,从而对炼钢炉的表面进行打磨处理,从而将炼钢炉表面的铁渣打磨掉,避免在进行除渣打磨的过程中造成粉尘污染的问题。

948

948

0

0

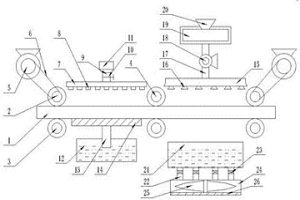

本发明公开了一种应用于冶金上的冷却装置,包括驱动轮、从动轮、导向轮、第一电机、皮带、液氮喷管、液氮喷嘴、液氮连通管和阀门等,第一电机通过皮带带动驱动轮转动,使得钢管进行通过,液氮从液氮进料嘴进入,阀门调节流量,液氮喷嘴对钢管通过液氮进行冷却,第一水管将第一水室中的水吸附到海绵上,海绵对钢管进行冷却,水泵抽取水罐中的水通过喷嘴对钢管进行冷却,风机向第二水室吹气,第二水室中的冷气对钢管进行吹冷气冷却,为了提高了冷却效果,第二电机带动风扇对钢管进行往复左右冷却,通过上述技术方案,解决了背景技术中的不足。

1137

1137

0

0

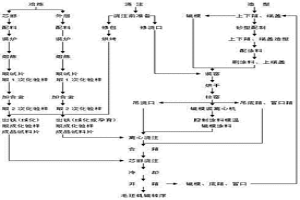

本发明公开了一种电子废弃物中多组分金属制备五水硫酸铜的方法,其工艺步骤为:(1)将多组分金属颗粒磁选,得到非磁性金属颗粒;(2)将非磁性金属颗粒用盐酸在浸取,得到粗铜渣;(3)所述的粗铜渣与硫酸反应,然后经固液分离得到滤渣;(4)所述的滤渣与蒸馏水混合,然后过滤得到含铜溶液和黑色滤渣;含铜溶液经过浓缩结晶、固液分离后得到五水硫酸铜;(5)所述的黑色滤渣水洗、过滤至滤液为无色,得到含铜滤液和黑色渣滓;所述的含铜滤液经浓缩结晶得到五水硫酸铜;(6)所述的黑色渣滓烘干后与硫酸、氯酸钾反应,过滤后所得的含铜反应液经过浓缩结晶、固液分离后得到五水硫酸铜。本方法具有工艺简单、适用范围广、经济环保的特点。

1118

1118

0

0

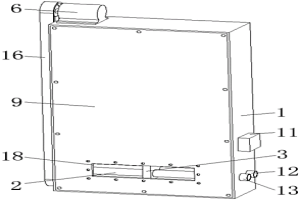

本发明公开了一种冶金的余热回收装置,包括框架,所述框架的内部中心卡扣连接有换热管,所述换热管的中部卡扣连接有清洁架,所述清洁架的两侧中心均螺纹连接有丝轴,所述丝轴的一端固定连接有副链轮,所述框架的顶部固定连接有驱动电机,所述驱动电机的输出端固定连接有主链轮,所述主链轮的表面通过链条与副链轮的表面传动连接,所述框架的正面和背面分别固定连接有正面板和背面板,所述框远离驱动电机的一侧固定连接有控制器。该一种冶金的余热回收装置,达到热能转化成电能进行存储,再供能,避免资源浪费的同时提高燃料利用率,且余温回收后烟气温度与大气温差较小,可避免对环境造成影响。

1065

1065

0

0

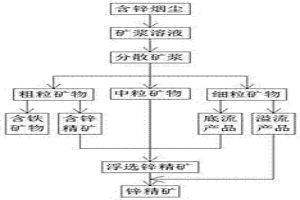

本发明公开了一种提高含锌烟尘中锌的回收率的方法,属于锌回收领域。一种提高含锌烟尘中锌的回收率的方法,将含锌烟尘配成一定的矿浆浓度,由渣浆泵打入搅拌装置进行搅拌,搅拌的同时加入六偏磷酸钠进行矿浆分散,得到分散矿浆,将分散矿浆进入分级设备将含锌粉尘原料进行分级,得到粗粒矿物、细粒矿物和中粒矿物,将粗粒矿物经溢流型球磨机进行磨矿后进入重选作业,提取含锌精矿物并向经重选作业后的溶液中加入铁矿物分选球并搅拌,分选其含铁矿物,它可以实现能提高含锌烟尘中的锌元素回收率,工艺简单,操作方便,不需要将锌富集至一定的品位就能够实现含锌烟尘中锌的高效回收,提高企业的经济效益。

1014

1014

0

0

本发明公开一种无限冷硬复合轧辊及其铸造方法,复合轧辊的辊身外层采用高镍铸铁,辊芯内层采用球墨铸铁,中间层采用高强度灰铸铁。本发明通过三层成分的设计以及独特的孕育处理工艺对外层金属液进行孕育处理,然后采用离心铸造法分别浇铸外层金属液和中间层金属液,待外层金属液和中间层金属液凝固后,再用静态浇铸法向合箱中浇铸内层金属液。本发明中三层材料之间冶金结合良好,制备的无限冷硬轧辊的耐磨性好,有效避免了热处理过程以及轧制过程中外层材料的开裂和脱落,有效提高了轧辊的使用寿命。

960

960

0

0

一种搪瓷钢板及其制造方法,它涉及冶金工艺技术领域。一种搪瓷钢板,它由以下原料组成:碳、磷、锰、硫、氮、钛、硅、铬、铝、铜,余量为铁和不可避免杂质。按照计量配比,取上述原料根据一种搪瓷钢板的制造方法加工即可完成制备。采用上述技术方案后,本发明有益效果为:质量优良,强度较高、密着性极佳,适用于滚压成形、弯曲成形、冲压成型,能够为地铁装饰提供性能高的钢板,制造方法新颖,制造过程中不易发生鳞爆,生产方法稳定,有利于大批量生产,使得搪瓷钢板制造强度低、效率快,使用价值高,在同行领域中性能优越且推广性强。

804

804

0

0

本发明涉及一种离心铸造的易切削高速钢轧辊制造工艺,属于冶金轧辊制造技术领域。技术方案是:包含如下工艺步骤:辊身材质化学成分确定,模具参数确定,工作层高速钢水的多元复合孕育石墨化处理,芯部球墨铸铁材料的球化处理,浇注温度控制,离心机转速300-800转/分,冷却参数控制,热处理的退火工艺、淬火工艺、回火工艺参数控制。本发明的有益效果是:生产的易切削高速钢在加工性能方面得到了改善,可以减少高速钢轧辊加工难度和加工周期,节约工时和刀具,具有显著的经济效益;用碳化硼刀具加工易切削高速钢轧辊时在加工件线速度20m情况下,吃刀量从原来的2mm提高到3-5mm;走刀量从原来的0.2mm/r提高到0.4-0.5mm/r。

1082

1082

0

0

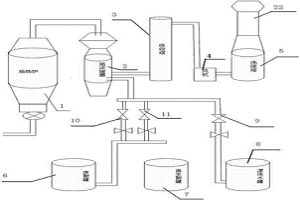

本发明涉及一种冷轧酸洗酸再生工艺中酸与水转换产生尾气的处理系统,属于冶金行业冷轧酸洗酸再生设备技术领域。技术方案是:在预浓缩器的进酸调节阀(10)旁边加装一条旁通管道,该旁通管道上设置调节阀(11);调节阀不受酸操作模式及水操作模式的控制,随时都可以打开或关闭,调节阀在系统提前置换时打开,正常酸操作模式或漂洗水操作模式时关闭。本发明提前进行酸、水置换,直接由新水操作转换成酸操作;解决了酸再生在酸水转换时尾气含有铁离子,对大气造成的污染问题。置换时的废酸重新回到废酸罐中节约了废酸,避免了酸污染;酸再生减少了排放到水处理的含酸废水,降低了水处理成本。

843

843

0

0

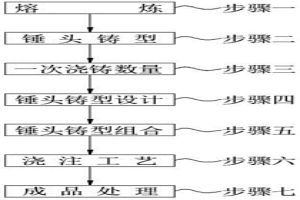

本发明涉及锤头制备技术领域,且公开了一种双金属双液复合合金锤头的制备方法,解决了目前市场上的双金属双液复合合金锤头的制作装置在制作合金锤头时,铸造工艺采用1到4个复合锤头铸型小钢水包浇注,效率低、产量低、产品质量不稳定的问题的状况。其如下步骤:步骤一:熔炼;步骤二:锤头铸型;步骤三:一次浇注数量;步骤四:锤头铸型设计;步骤五:锤头铸型组合;步骤六:浇注工艺;步骤七:成品处理;本发明,实现了双金属双液复合合金锤头铸造由一次同时浇注少量1~4个锤头模型变为一次同时浇注5个及以上锤头模型,提高了产量,稳定产品质量,降低了生产成本。

1057

1057

0

0

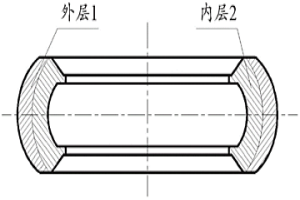

一种超级耐磨复合立磨辊套,包括超耐磨的外层和高韧性的内层的双层结构,外层为冶金铸造的含量大于35%的碳化物质点的超耐磨铸铁,内层为高韧性中碳低合金钢,超耐磨外层与高韧性内层冶金结合在一起,所述耐磨铸铁为具有超常规含量的碳元素和超高含量的多种合金元素的超高耐磨铸铁。本发明在静压力的作用下,将工作层铁水紧紧与加热至930℃的内层包围,在铁水的冲刷下,将带有2mm深尖纹的内层套外表面形成边界熔化,随温度降低外层与内层冶金结合在一起;本发明彻底消除了由于焊接微裂纹带来的掉块、剥落等失效形式,可以做到终身免维护。

1045

1045

0

0

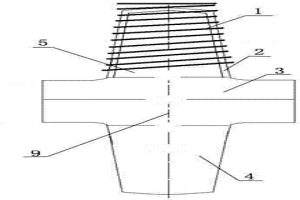

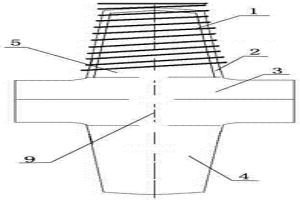

本实用新型涉及一种大中型铸造轧辊捣打铸型补热、补缩装置,属于冶金轧辊铸造技术领域。技术方案是:辊身铸型的纵向轴线、上辊颈铸型的纵向轴线和下辊颈铸型的纵向轴线重合,在同一条纵向直线上;所述上辊颈铸型与辊身铸型是分离的,上辊颈铸型为带有下大上小锥度的筒状,外面设有感应加热线圈,为多匝线圈,感应加热线圈带有与上辊颈铸型相同的锥度,上辊颈铸型的下端与上端的直径,与轧辊的上辊颈直径相匹配;所述上辊颈铸型由耐火材料捣打成型。本实用新型采用感应加热补热的方式完成补缩,补缩充分、减少缺陷;铸造时浇入的金属液体数量明显少于背景技术所需要的金属液体数量,降低熔炼费用,显著减少车削加工量和能源消耗。

812

812

0

0

本发明提供了一种低碳钢板用焊接用钢铸坯及其生产方法,属于钢铁冶金技术领域。本发明提供了一种低碳钢板用焊接用钢铸坯及其生产方法,包括以下步骤:(1)将铁水和废钢进行熔炼,在出钢过程中加入高硅硅锰合金、低钙硅铁、低氮增碳剂和石灰,得到粗炼钢液;(2)将所述步骤(1)中得到的粗炼钢液中加入石灰、硅铁粉、碳化硅进行LF精炼,同时补加中碳锰铁、低钙硅铁和低氮增碳剂微调成分,得到精炼钢液;(3)将所述步骤(2)中精炼钢液进行浇铸,得到低碳钢板用焊接用钢铸坯。采用本发明提供的低碳钢板用焊接用钢铸坯生产方法所产铸坯,经轧制、拉拔制成的成品焊丝的焊接飞溅率低且焊接发尘量低。

829

829

0

0

本发明涉及一种大中型铸造轧辊捣打铸型补热、补缩方法及装置,属于冶金轧辊铸造技术领域。技术方案:辊身铸型的纵向轴线、上辊颈铸型的纵向轴线和下辊颈铸型的纵向轴线重合,在同一条纵向直线上;所述上辊颈铸型与辊身铸型是分离的,上辊颈铸型为带有下大上小锥度的筒状,外面设有感应加热线圈,为多匝线圈,感应加热线圈带有与上辊颈铸型相同的锥度,上辊颈铸型的下端与上端的直径,与轧辊的上辊颈直径相匹配;所述上辊颈铸型由耐火材料捣打成型。本发明采用感应加热补热的方式完成补缩,补缩充分、减少缺陷;铸造时浇入的金属液体数量明显少于背景技术所需要的金属液体数量,节约大量金属液体,降低熔炼费用,显著减少车削加工量和能源消耗。

797

797

0

0

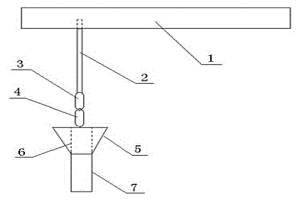

本实用新型涉及一种转炉出钢挡渣锥导向杆连接结构,属于冶金行业转炉挡渣出钢设备技术领域。技术方案是:包含夹紧机构(1)、螺纹钢(2)、上吊环(3)、下吊环(4)、挡渣锥(5)、挡渣锥导向孔(6)和导向杆(7),螺纹钢(2)一端与夹紧机构(1)连接,另一端与上吊环(3)固定连接,上吊环(3)与下吊环(4)活动链接,下吊环(4)固定在导向杆(7)上,挡渣锥(5)呈椎体结构,挡渣锥(5)内沿挡渣锥(5)中心线设有贯通挡渣锥(5)椎体的挡渣锥导向孔(6),导向杆(7)穿过挡渣锥导向孔(6)。本实用新型的有益效果是:能够确保挡渣锥及导向杆与钢水液面垂直,提高挡渣成功率,减少出钢下渣回磷,降低熔炼费用。

1144

1144

0

0

本发明涉及一种低碳当量Ti微合金化HRB600钢筋及生产工艺,属于冶金行业混凝土用热轧钢筋生产技术领域。技术方案是:钢的熔炼成分质量百分比为:C:0.09‑0.13%,Mn:1.00‑1.20%,S≤0.015%,P≤0.030%,Tieff:0.08‑0.12%,N≤0.0060%,AlS≥0.01%,Ca/Al:0.09‑0.12%,其余为Fe和不可避免的杂质,其中:Tieff=Titot‑3.4N,Tieff为钢中有效Ti含量,Titot为钢中Ti含量。本发明的有益效果是:采用低碳当量Ti微合金化,提高钢筋的焊接性能和钢的纯净度。由于Al脱氧和LF处理,提高钢的纯净度,钢筋综合性能优良。

1105

1105

0

0

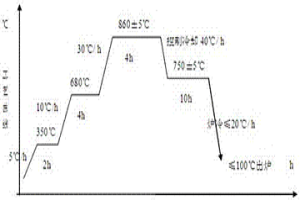

本发明涉及合金铸造技术领域,具体公开一种高合金切分轧辊及其制备方法。所述高合金切分轧辊包括外层、过渡层和芯部。所述高合金切分轧辊的制备方法包括a、熔炼;b、浇注;c、退火;d、淬火和回火。本发明提供的高合金切分轧辊具有良好的耐磨及抗冲击性能,过钢量相对于传统的贝氏体材质轧辊提高4‑5倍;且该高合金切分轧辊中特定合金组成结合内外层浇注工艺和热处理工艺,实现了轧辊内外层的冶金融合,避免了轧辊工作过程中产生的开裂情况,同时保证了和成品架次高速钢轧辊相配套的切分过钢量及换辊周期。

758

758

0

0

本发明属于冶金技术领域,涉及一种热轧无缝钢管生产用合金辊环的生产方法。合金辊环,由外层和内层两层离心复合结构组成,所述辊环外层为高锰钼铸铁材质,内层为石墨钢材质。合金辊环的生产方法,采用离心复合铸造工艺,工艺方案还包括:离心冷型涂料的喷涂、金属液熔炼及变质处理、离心浇注、地坑保温、热处理。本发明工作层采用高锰钼铸铁材质,充分利用锰的高硬度、强度的强碳化物元素的特性及钼的高韧性、耐磨性,使其具有其高强度、高耐磨性、抗冷热疲劳性能,较普通珠光体和贝氏体辊环,其生产成本减少10~15%,而其使用寿命可提高2~3倍,可以替代传统珠光体和贝氏体辊环。

918

918

0

0

本发明公开了一种预防球墨铸铁轧辊芯部疏松的方法,属于冶金技术领域。生产工艺包括熔炼、铁水变质处理、浇注、保温、热处理工序;所述热处理工序,采用高温正火+两段去应力退火热处理工艺,正火温度970~990℃,正火时间15~17小时;第一段退火温度为515~535℃,保温时间11~13h;第二段退火温度为550~570℃,保温时间11~13h。本发明解决离心复合球墨铸铁轧辊芯部产生缩孔缩松存在的问题,实现超声波探伤检验无衰减现象,满足用户使用要求。

956

956

0

0

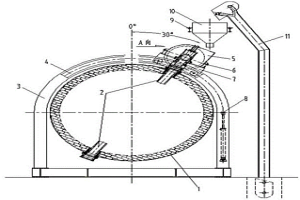

本实用新型涉及一种回转窑窑身加料系统,属于回转窑炉技术领域。技术方案是:多个受料口沿径向布置在回转窑筒体(1)的窑身中间位置;在回转窑筒体窑身中间位置的外面,沿径向设置支架(3),支架(3)上设有弧形的轨道,轨道的弧形与回转窑筒体的外圆周相匹配;行走小车(7)设置在轨道上,行走小车上设有喂料装置,喂料装置与受料装置的位置相匹配。本实用新型的有益效果:解决加料过程中对物料的密封及回转窑本身密封的问题,在水泥回转窑中实现窑身加料,通过窑体的中间位置加入,可以提高产量,加料均匀,降低能耗。在冶金回转窑烧结、焙烧过程中,在回转窑中间位置加入煤粉等物料,增加反应时间,使得反应充分。

872

872

0

0

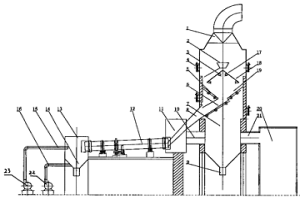

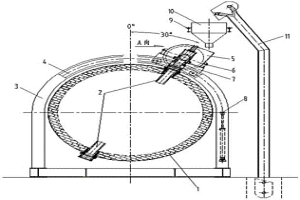

一种生产氧化球团用的装置,由竖炉和回转窑组成,其竖炉由布料装置、干燥预热装置、燃烧室、预热沉降室、废气粉尘排出装置和粉粒排出装置构成,回转窑为圆筒形,其特征在于,竖炉的干燥预热装置安装在竖炉中上部,该干燥装置的干燥床位于竖炉中部,其下部是预热沉降室,该干燥床上部是废气粉尘出口,其下方是干燥预热室和粉粒排出装置,上部是废气排出装置,该粉粒排出装置与回转窑的进料端连通。该装置运行稳定可靠,产品质量稳定,生产效率高,适用原料范围广,投资少、占地少、运行成本低。是冶金行业焙烧含铁球团的理想设备。

1145

1145

0

0

本发明涉及一种回转窑窑身加料系统及加料方法,属于回转窑炉技术领域。技术方案是:多个受料口沿径向布置在回转窑筒体(1)的窑身中间位置;在回转窑筒体窑身中间位置的外面,沿径向设置支架(3),支架(3)上设有弧形的轨道,轨道的弧形与回转窑筒体的外圆周相匹配;行走小车(7)设置在轨道上,行走小车上设有喂料装置,喂料装置与受料装置的位置相匹配。本发明的有益效果:解决加料过程中对物料的密封及回转窑本身密封的问题,在水泥回转窑中实现窑身加料,通过窑体的中间位置加入,可以提高产量,加料均匀,降低能耗。在冶金回转窑烧结、焙烧过程中,在回转窑中间位置加入煤粉等物料,增加反应时间,使得反应充分。

977

977

0

0

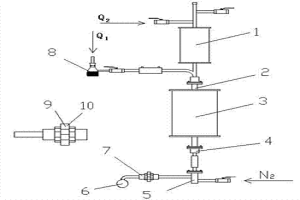

本发明涉及一种检测煤粉燃烧率的方法及设备,属于冶金工程物化检测技术领域。该方法包含制取煤样、连续喷吹、收集未燃煤粉、收集混合气体、气体分析仪检测、马弗炉焙烧及燃烧率计算工序;设备包含热风炉(1)、喷煤瓶(8)、燃烧炉(3)、N2气源、三通收灰槽(5)、收气囊(6)和除尘器(7)。本发明解决了背景技术设备燃烧率普遍偏低和收取未然煤粉比较困难的问题,连续喷吹、且能够收取足够量的未燃煤粉(国标为1g)以及混合气体,本发明所测煤粉燃烧率准确性高,操作简便,重复性好,可以为高炉提供此喷吹煤种燃烧性的参考数据,使高炉在炉况顺行的前提下,通过提高煤粉的燃烧率,使喷煤效益最大化。

1131

1131

0

0

本发明涉及一种离心铸造多元共晶高合金轧辊的制造工艺,属于冶金轧辊技术领域。技术方案是:轧辊工作层材料选择共晶成分,在轧辊材料中除了钢中常存元素C、Mn、Si、P、S五大元以外,要加入不少于5种Cr、W、Mo、V、Nb、Ti、Al、Cu、B、Mg合金元素,构成多元合金化状态;控制轧辊材料的含碳量为1.3%~2.8%,质量百分数。本发明共晶成分凝固温度区间小,特别适合补缩条件不足情况下得到质量优良的铸件;铸件同时结晶,成分均匀性最好;形成集中缩孔,浇注成型金属收得率高;金属同时凝固,凝固过程的铸造应力最小;共晶成分在合金中的熔点最低,熔炼成本也低;共晶成分液体的流动性也最好;本发明改善铸造性能,耐磨性和耐热性兼顾。

1118

1118

0

0

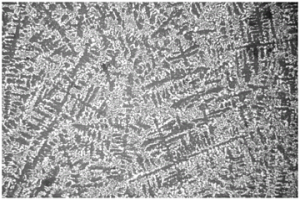

一种用于污水处理的改性球形海绵铁及制备方法,属冶金生产技术领域,用于解决减小球形海绵铁内部晶粒、提高比表面积及空气中稳定性的问题。特别之处是:该改性球形海绵铁为多孔性结构,球体直径为1-10mm,内部单质铁晶粒小于1μm,比表面积10-50m2/g;其表层为渗碳体,渗碳层厚度为10-100nm。本发明方法经原料混配、造球、氧化焙烧、直接还原、球形海绵铁渗碳等步骤组成。本发明选用H2为还原剂,使海绵铁制备过程中的还原温度低,还原出的海绵铁晶粒更细小;增加海绵铁表层渗碳步骤,使海绵铁表层附着10-100nm的渗碳层,在空气中不易二次氧化,适于贮存和使用。本发明与现有技术相比具有生产成本低、除污效率高,不易板结,储存使用方便等特点。

796

796

0

0

一种用于水处理的球形海绵铁及制备方法,属冶金生产技术领域,用于提供一种粒径适宜、还原铁含量高、铁晶粒更小的用于水处理的球形海绵铁及制备方法。特别之处是:该球形海绵铁粒径为1-5MM,晶粒在10ΜM以下,金属化率90%以上。本发明方法经原料混配、造球、氧化焙烧、直接还原等步骤组成。本发明根据对用于水处理零价铁材料的要求,开发出可高效去除水体中重金属、硝酸盐、氯代有机物等有毒有害污染物的球形海绵铁,与现有工业海绵铁或其它普通零价铁材料相比,该产品具有内部铁晶粒为微米级、比表面积大、表面能高、还原能力强、金属化率高等特点,并具有一定强度,可避免水处理过程中的粉化、板结现象。本发明方法设备、工艺简单、制备成本低。

中冶有色为您提供最新的河北唐山有色金属冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!