全部

991

991

0

0

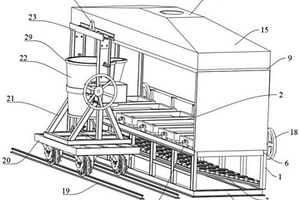

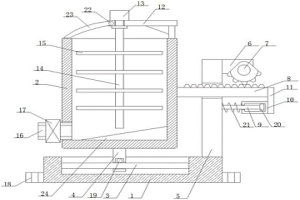

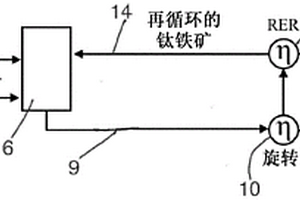

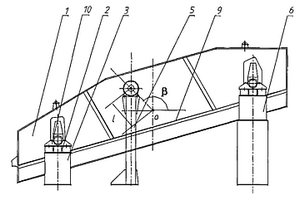

本发明属于冶金领域,具体涉及一种金属镁浇铸机。包括模具总成与熔融液转运总成,所述模具总成包括机架、型腔托盘、收尘装置,所述型腔托盘的两侧对称设置有翻转轴,所述翻转轴与所述机架活动连接;所述收尘装置覆盖于所述机架的顶部,并且设置于所述型腔托盘的正上方;所述熔融液转运总成包括轨道、在轨道上运行的平板小车以及设置于平板小车上的转运罐;所述转运罐两侧的中上部对称设置有支撑轴,所述平板小车上设置有转运架,所述支撑轴与所述转运架活动连接。模具总成与熔融液转运总成均为倾转式运行的机构,易于实现自动化或半自动化控制。

1030

1030

0

0

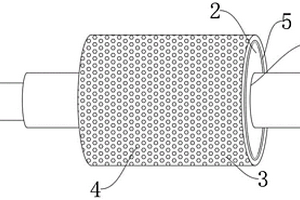

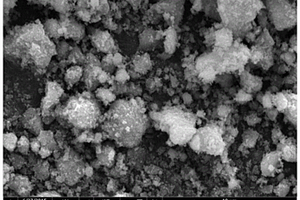

本发明公开了辊压机辊轴领域的一种碳化钛柱钉可焊接修复辊压机辊轴及焊接方法,包括辊压机辊轴本体,所述辊压机辊轴本体中部一体成型有辊压轴台,所述辊压轴台外壁上焊接固定有辊轴辊套,所述辊轴辊套外壁上均匀设置有碳化钛柱钉,所述辊轴辊套外壁上位于所述碳化钛柱钉外围设置有堆焊辊套。本发明通过采用碳化钛柱钉和堆焊技术相结合,形成镶焊结构和冶金结构双重固定结构,碳化钛柱钉具有骨架钉扎作用,堆焊材料与碳化钛钉软硬结合,具有良好的抗冲击性,表面完整性好,提高产品耐磨性和使用周期,并且实现可再生性修复提高产品使用寿命。

842

842

0

0

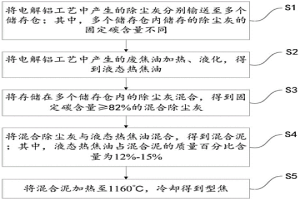

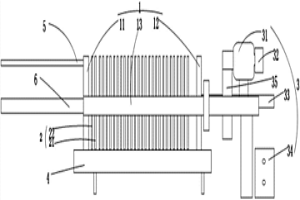

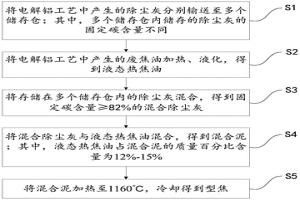

本发明提供了一种型焦的制备方法,包括:将电解铝工艺中产生的除尘灰分别输送至多个储存仓;将电解铝工艺中产生的废焦油加热、液化,得到液态热焦油;将混合除尘灰与液态热焦油充分混合,得到混合泥;将混合泥加热至1160℃,冷却得到型焦。本发明利用电解铝工艺中产生的除尘灰与废焦油通过搅拌、混捏、压块,在焙烧废阴极炭块时用作覆盖料、除尘灰与废焦油在高温炉内高温条件下发生化学冶金反应,最后生成型焦,既降低了废阴极炭块的处置成本,又解决了大量铝电解阳极除尘灰及废焦油危废无法处置的难题,还提高了覆盖料的产品附加值。解决了现有技术中,废阴极炭块处理成本过高,以及处理后产品经济附加值低的技术问题。

861

861

0

0

本发明涉及冶金法多晶硅生产中高效定向凝固除杂的工艺。其技术方案是:a.预热:对坩埚中的硅料进行缓慢预热,预热真空度达到0.8Pa以下,预热温度范围:室温~1200℃,预热时间:6~10h,预热中要求完全保温;b.熔化:缓慢充入氩气至60Pa,保持一定的熔化真空度;温度为1200℃~1550℃之间,时间为5~7h,保温;c.真空:停止充入氩气至5Pa,保持1h,再缓慢充入氩气至60Pa;温度为1550~1440℃之间,真空降压、升压,时间为2~3h;d.定向凝固结晶:连续充入氩气保持60Pa;温度为1440℃~1420℃;时间:22~26h,保温隔热笼逐步开启;e.冷却:连续充入氩气保持80Pa;降低功率1~1.5h后温度降至1200℃,关闭功率后至300℃;冷却时间为10~13h;保温隔热笼开启。使用本发明提纯除杂效果良好。提纯除杂后中金属杂质含量产品达到了6N~7N太阳能多晶硅的等级要求。

976

976

0

0

本发明属于材料工程技术领域,特别涉及一种太阳能级多晶硅的制备方法。其技术方案是为采用高纯硅石和碳质还原剂为原料,经过矿热炉碳热还原、渣洗精炼、湿法除杂、定向凝固、电子束熔炼后,得到太阳能级多晶硅。该高纯度的太阳能级多晶硅的B含量≤0.25ppmw、P含量≤0.43ppmw、纯度≥99.9999%。本发明与现有技术相比具有以下优点:1、生产工艺流程短;电耗低;环境污染小;技术方法分步骤、有目的性、选择性、递级性地去除硅中的杂质,产品纯度高。2、本发明可以由硅石直接制备太阳能级多晶硅,可成功应用于大型高压并网电站。

946

946

0

0

本实用新型涉及工业生产技术领域,尤其为一种冶金用具有烟尘净化功能的除渣设备,包括壳体和伸缩板,所述壳体的顶端中央位置处固定连接有竖直设置的出渣管,所述壳体的顶端左侧固定连接有固定块,所述固定块的顶端设有收线轮,所述收线轮的外侧固定连接有第二电机,且收线轮的内侧固定连接有连接绳,所述连接绳的另一端固定连接有水平设置的除渣板,且除渣板的右端与壳体的底端转动连接,所述壳体的右侧滑动连接有竖直设置的伸缩板,所述壳体的外侧转动连接有齿轮,所述齿轮的外侧固定连接有第三电机,且齿轮的右侧设有齿条,设备对周围的环境起到了有效的保护作用,降低了烟尘污染,具有巨大的经济效益和广泛的市场前景,值得推广使用。

790

790

0

0

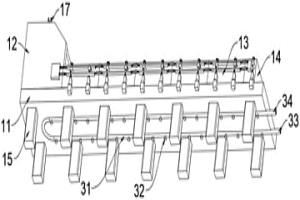

本实用新型公开了一种冶金焦粉添加剂生产用搅拌分散装置,包括底座和搅拌桶,所述底座的顶部设有滑槽,所述滑槽内固定连接有滑杆,所述滑杆上滑动套接有滑块,所述滑块的顶部与搅拌桶的底部固定连接,所述底座的顶部固定连接有支撑板,所述支撑板的顶部固定连接有第一电机,所述第一电机的输出端固定套接有半齿轮,所述支撑板上滑动插设有轮齿条,所述轮齿条的一端与半齿轮相啮合,所述轮齿条远离半齿轮的一端与搅拌桶外壁固定连接,所述支撑板靠半齿轮的一侧固定连接有导杆,所述导杆上滑动套接有滑套。本实用新型中通过往复驱动机构和搅拌机构的设置,使装置可以快速充分的对原料进行搅拌分散,从而提升了添加剂的生产效率。

1144

1144

0

0

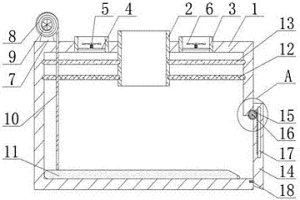

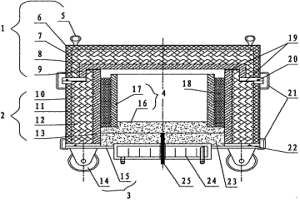

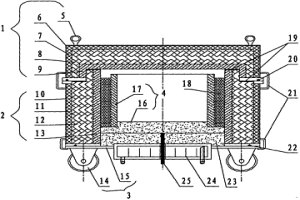

本发明涉及一种用于冶金硅定向凝固除杂的节能装置。该装置为矩形体,包括上保温盖、中保温套、下底板轨道车架、复合模具、导热板和水冷铜盘,水冷铜盘设于下底板轨道车架的中间,导热板设于水冷铜盘的上部,复合模具设置于导热板的上部,复合模具的四周填充起支撑和保温作用的碳化硅颗粒,上保温盖和中保温套之间有密封圈。本发明适用于浇铸法冶金硅定向凝固,非真空生产、设备造价低、能耗低、维修量小且方便、使用安全、无环境污染问题,通过简易的装置达到定向凝固提纯效果,进而提高产品品质、降低了生产成本。

884

884

0

0

本发明涉及涉及一种低硼低磷冶金硅的生产工艺。其技术方案是:选择SiO2>99%、B<10ppmw、P<5ppmw的硅石,破碎粒度至50~120mm,经水洗净,晾干作为原料硅;选择石油焦作为还原剂;复合添加剂按重量百分比为:CaF60~65%∶CaO22~26%∶Na2SiO37~11%,混合均匀;按照复合添加剂∶还原剂∶硅石=1∶4∶10的重量比分别称重,进行混合,投入矿热炉内,在2000℃~2400℃下熔炼4~5.5小时,中间每隔1.5~2小时停止加热,捣炉3次;将矿热炉中非硅物质与熔融的冶金硅液一同排出,注入硅水包内,进行吹氧操作,缓慢增加气压,使液态硅混合物达到沸腾状态即可,持续35~50分钟;经除渣、定向凝固,得到高品质的冶金硅。

1151

1151

0

0

本发明涉及冶金法多晶硅提纯技术领域,特别是涉及一种多晶硅渣洗除硼工艺。其技术方案是采用冶金法渣洗除硼,利用前后两次相同复合渣剂预熔成渣剂熔池,加入工业硅熔化,硅液中的B与渣剂发生氧化反应,使B形成多元渣相,通过渣金分离,去除硅中的B杂质,可得到硼的含量达到0.15ppmw的太阳能级高纯度多晶硅。本发明工艺操作简单,成本低,装置由传统中频炉组合改造而成,所使用后的渣剂再添加新的SiO2、CaO可反复使用,有利于大规模产业化推广。

825

825

0

0

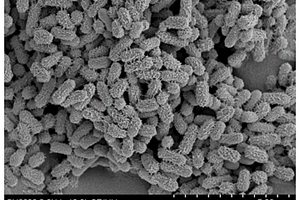

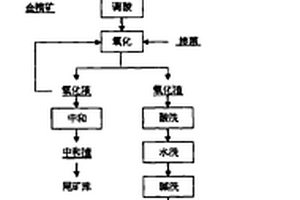

本发明涉及冶金法多晶硅提纯技术领域,特别是涉及一种湿法冶金提纯方法。本发明的提纯方法为:将颗粒度为100~200目的硅粉,进行磁选机磁选备用,通过预清洗、稀盐酸酸洗、稀氢氟酸酸洗、王水酸洗、稀氢氟酸和过氧化氢酸洗过程进行酸洗,固液比为1∶3,浸泡12-16小时,在浸泡中每隔1小时搅拌15min,后用去离子水漂洗多遍,直至水的pH值为中性,离心甩干、烘干、包装。使用本发明的提纯方法,通过优化硅粉颗粒、酸的浓度、浸泡时间和搅拌等条件,将冶金法多晶硅中的金属杂质总含量预先减低至100ppmw,可以获得4N纯度冶金硅的效果,并达到一种简便易行、成本低廉、可实现大规模生产的方法。

1287

1287

0

0

本实用新型属于有色金属冶炼设备技术邻域,特别涉及一种生产锌锭用压滤机设备;包括机架、压滤装置、压紧机构、收集槽,所述位于机架侧边的左上角位置上安装有进气管路,向每一个滤室内充入压缩空气,提供动能,进气管路可并联多台压滤机,同时进行供能,位于机架侧边的中间位置安装有进料管路,向每一个滤室内充入原料,进气管路搭接在进料管路的上面;本实用新型的有益效果在于:结构简单、便于安装成型,增加压缩空气想压缩机内提供动力,清晰透明、输送方便、没有特殊的有害性能、不怕超负荷、能在许多环境下工作,压缩空气能够提高压滤机的压滤效果,极大的提高了其工作效率,且增加压缩空气使压滤成本低,实用性强。

1131

1131

0

0

本发明涉及冶金法多晶硅生产中高效定向凝固除杂的工艺。其技术方案是:a.预热:对坩埚中的硅料进行缓慢预热,预热真空度达到0.8Pa以下,预热温度范围:室温~1200℃,预热时间:6~10h,预热中要求完全保温;b.熔化:缓慢充入氩气至60Pa,保持一定的熔化真空度;温度为1200℃~1550℃之间,时间为5~7h,保温;c.真空:停止充入氩气至5Pa,保持1h,再缓慢充入氩气至60Pa;温度为1550~1440℃之间,真空降压、升压,时间为2~3h;d.定向凝固结晶:连续充入氩气保持60Pa;温度为1440℃~1420℃;时间:22~26h,保温隔热笼逐步开启;e.冷却:连续充入氩气保持80Pa;降低功率1~1.5h后温度降至1200℃,关闭功率后至300℃;冷却时间为10~13h;保温隔热笼开启。使用本发明提纯除杂效果良好。提纯除杂后中金属杂质含量产品达到了6N~7N太阳能多晶硅的等级要求。

1219

1219

0

0

本发明属于材料工程技术领域,特别涉及一种太阳能级多晶硅的制备方法。其技术方案是为采用高纯硅石和碳质还原剂为原料,经过矿热炉碳热还原、渣洗精炼、湿法除杂、定向凝固、电子束熔炼后,得到太阳能级多晶硅。该高纯度的太阳能级多晶硅的B含量≤0.25ppmw、P含量≤0.43ppmw、纯度≥99.9999%。本发明与现有技术相比具有以下优点:1、生产工艺流程短;电耗低;环境污染小;技术方法分步骤、有目的性、选择性、递级性地去除硅中的杂质,产品纯度高。2、本发明可以由硅石直接制备太阳能级多晶硅,可成功应用于大型高压并网电站。

1063

1063

0

0

本发明涉及冶金法多晶硅提纯技术领域,特别是涉及一种湿法冶金提纯方法。本发明的提纯方法为:将颗粒度为100~200目的硅粉,进行磁选机磁选备用,通过预清洗、稀盐酸酸洗、稀氢氟酸酸洗、王水酸洗、稀氢氟酸和过氧化氢酸洗过程进行酸洗,固液比为1∶3,浸泡12-16小时,在浸泡中每隔1小时搅拌15min,后用去离子水漂洗多遍,直至水的pH值为中性,离心甩干、烘干、包装。使用本发明的提纯方法,通过优化硅粉颗粒、酸的浓度、浸泡时间和搅拌等条件,将冶金法多晶硅中的金属杂质总含量预先减低至100ppmw,可以获得4N纯度冶金硅的效果,并达到一种简便易行、成本低廉、可实现大规模生产的方法。

1147

1147

0

0

本实用新型属于铁水浇铸技术领域,尤其为新型铁水浇铸模,包括主体组件、固定组件和降温组件,主体组件包括底板,且底板的上表面一端固定安装有浇筑框,底板的上表面两侧均固定安装有侧板,且在底板的上表面的另一侧固定安装有尾板,固定组件固定安装在浇筑框、侧板和尾板的外侧,且浇筑框、侧板和尾板通过固定组件相固定连接,采用浇筑框、侧板和尾板进行组装式安装,便于进行脱模,且通过插接杆、限位杆和连接框,在进行安装时,方便操作,便于对侧板和尾板进行固定,且提高在使用时的稳定性,便于操作,方便使用,且通过安装有降温组件,在使用时,不仅加快浇筑后的冷却速度,且降低周边的温度,便于使用,提高作业效率。

1115

1115

0

0

本发明提供了一种型焦的制备方法,包括:将电解铝工艺中产生的除尘灰分别输送至多个储存仓;将电解铝工艺中产生的废焦油加热、液化,得到液态热焦油;将混合除尘灰与液态热焦油充分混合,得到混合泥;将混合泥加热至1160℃,冷却得到型焦。本发明利用电解铝工艺中产生的除尘灰与废焦油通过搅拌、混捏、压块,在焙烧废阴极炭块时用作覆盖料、除尘灰与废焦油在高温炉内高温条件下发生化学冶金反应,最后生成型焦,既降低了废阴极炭块的处置成本,又解决了大量铝电解阳极除尘灰及废焦油危废无法处置的难题,还提高了覆盖料的产品附加值。解决了现有技术中,废阴极炭块处理成本过高,以及处理后产品经济附加值低的技术问题。

778

778

0

0

本发明涉及一种用于冶金硅定向凝固除杂的节能装置。该装置为矩形体,包括上保温盖、中保温套、下底板轨道车架、复合模具、导热板和水冷铜盘,水冷铜盘设于下底板轨道车架的中间,导热板设于水冷铜盘的上部,复合模具设置于导热板的上部,复合模具的四周填充起支撑和保温作用的碳化硅颗粒,上保温盖和中保温套之间有密封圈。本发明适用于浇铸法冶金硅定向凝固,非真空生产、设备造价低、能耗低、维修量小且方便、使用安全、无环境污染问题,通过简易的装置达到定向凝固提纯效果,进而提高产品品质、降低了生产成本。

1234

1234

0

0

本发明涉及冶金法多晶硅提纯技术领域,特别是涉及一种多晶硅渣洗除硼工艺。其技术方案是采用冶金法渣洗除硼,利用前后两次相同复合渣剂预熔成渣剂熔池,加入工业硅熔化,硅液中的B与渣剂发生氧化反应,使B形成多元渣相,通过渣金分离,去除硅中的B杂质,可得到硼的含量达到0.15ppmw的太阳能级高纯度多晶硅。本发明工艺操作简单,成本低,装置由传统中频炉组合改造而成,所使用后的渣剂再添加新的SiO2、CaO可反复使用,有利于大规模产业化推广。

1062

1062

0

0

本发明属于材料工程技术领域,特别涉及一种太阳能级多晶硅的制备方法。其技术方案是为采用高纯硅石和碳质还原剂为原料,经过矿热炉碳热还原、渣洗精炼、湿法除杂、定向凝固、电子束熔炼后,得到太阳能级多晶硅。该高纯度的太阳能级多晶硅的B含量≤0.25ppmw、P含量≤0.43ppmw、纯度≥99.9999%。本发明与现有技术相比具有以下优点:1、生产工艺流程短;电耗低;环境污染小;技术方法分步骤、有目的性、选择性、递级性地去除硅中的杂质,产品纯度高。2、本发明可以由硅石直接制备太阳能级多晶硅,可成功应用于大型高压并网电站。

1081

1081

0

0

本发明涉及涉及一种低硼低磷冶金硅的生产工艺。其技术方案是:选择SiO2>99%、B<10ppmw、P<5ppmw的硅石,破碎粒度至50~120mm,经水洗净,晾干作为原料硅;选择石油焦作为还原剂;复合添加剂按重量百分比为:CaF60~65%∶CaO22~26%∶Na2SiO37~11%,混合均匀;按照复合添加剂∶还原剂∶硅石=1∶4∶10的重量比分别称重,进行混合,投入矿热炉内,在2000℃~2400℃下熔炼4~5.5小时,中间每隔1.5~2小时停止加热,捣炉3次;将矿热炉中非硅物质与熔融的冶金硅液一同排出,注入硅水包内,进行吹氧操作,缓慢增加气压,使液态硅混合物达到沸腾状态即可,持续35~50分钟;经除渣、定向凝固,得到高品质的冶金硅。

902

902

0

0

本发明公开了一种甜荞挂面及其加工工艺,原料包括甜荞麦粉、小麦粉、谷朊粉、米粉、绿豆粉及食盐,经过原料选择和部分辅料粉碎、过筛后将其按比例进行预混,喷入盐水和面得到均匀面絮,将面絮经熟化、一次轧片、面片熟化、二次轧片、烘干、切断、计量和包装得到挂面成品。本挂面荞麦粉含量高,具有补充人体所需维生素、矿物质等食疗价值,同时解决了荞麦挂面韧性差、难加工,煮制时易断条、易糊汤及口感粗糙等问题,使挂面的适口性、烹调性及外观更易被普通消费者所接受。

1175

1175

0

0

本实用新型属于铁矿冶炼技术领域,尤其为出铁机器人操作台,包括架体和翻转组件,翻转组件包括翻转电机和翻转板,翻转电机固定在架体的侧壁上,架体上开设有安装口,翻转板通过轴杆转动安装在安装口内,轴杆和翻转电机的输出轴相连接,翻转板的底部设有收集盒,翻转板内设有清扫机构,翻转板的底部设有收集机构,架体的一侧通过电源线设有电源接头,本操作台能够自动进行灰尘处理,并将铁质碎屑进行单独收集,避免使用人工进行清理操作,翻转电机自动使翻转板翻转,使灰尘落下,而铁质能够被收集机构收集吸附,然后被储存至收集盒内,无需人工操作,避免而人工二次筛分,避免灰尘中铁质过多影响环境。

992

992

0

0

本发明涉及含有柠条成分的有机复合改良基质,各组成原料按质量份为:柠条:5‑20份;有机肥:20‑80份;无机肥:5‑30份;脱硫石膏:40‑70份;火山石颗粒:5‑15份;高炉矿渣:20‑40份。本发明利用牛粪等有机物料为主要原料,添加柠条粉碎物质及无机原料,通过微生物发酵技术,制备出含有柠条成分的有机复合改良基质,能够有效增加土壤有机质含量,增加土壤透气性,改善土壤板结化和土壤盐渍化的问题,依托当地肉牛养殖场的原料优势,将牛粪就地处理成有机复合改良基质,实现畜禽粪便资源化、无害化利用,对保护农业生态环境有着重要的意义,并且相对其他纯化学物理改良修复产品技术具有环保、高效等优势,不会存在二次污染等环境问题,生产过程操作工艺简单,从技术上来说更有利于推广应用。

1114

1114

0

0

本发明公开了一种环保型湿拌砂浆,由下述原料按照重量比配置而成:液态泥浆、调浆剂、水泥、采矿碎屑、天然细砂、水、时间调节剂、增效剂,采用制浆技术,利用脱硫石膏调整浆体浓度,既解决了废泥浆浓度过低、利用率低,又解决了含水脱硫石膏直接使用投料问题;通过调浆剂改变泥浆流变性,加入砂浆中可改善砂浆施工和易性;增效剂可激发废弃泥浆活性、水泥活性,进一步改善了砂浆力学性能。在实际使用中,该种砂浆可以消纳大量的采矿废弃物、脱硫石膏和混凝土废浆,实现混凝土搅拌站建筑垃圾零排放,减少天然砂开采,节约资源,降低成本,推动建筑垃圾资源化处置利用产业的发展,具有显著的环保效果、经济效益和社会效益。

1095

1095

0

0

本实用新型涉及采煤机滚筒技术领域,且公开了一种防磨损的金属陶瓷采煤机滚筒,包括支撑主体,所述支撑主体的外表面开设有限位槽,所述限位槽的内部固定连接有破碎齿,所述破碎齿的内部设置有弹性支撑件,所述破碎齿的内部设置有支撑板,所述支撑板的外表面搭接有陶瓷滚球,所述支撑主体外表面轴心设置有加固盘。该防磨损的金属陶瓷采煤机滚筒,通过在破碎齿的内部设置弹性支撑件和支撑板对陶瓷滚球进行支撑,当滚筒工作的时候,陶瓷滚球能够对煤矿松软的部分进行分离,一旦遇到坚硬的物体的时候,陶瓷滚球缩进破碎齿的内部,让破碎齿的坚硬面进行破除,并通过辅助爪进行松动,避免硬挖,达到了降低陶瓷滚球磨损度的效果。

1195

1195

0

0

本发明涉及涉及一种低硼低磷冶金硅的生产工艺。其技术方案是:选择SiO2>99%、B<10ppmw、P<5ppmw的硅石,破碎粒度至50~120mm,经水洗净,晾干作为原料硅;选择石油焦作为还原剂;复合添加剂按重量百分比为:CaF60~65%∶CaO22~26%∶Na2SiO37~11%,混合均匀;按照复合添加剂∶还原剂∶硅石=1∶4∶10的重量比分别称重,进行混合,投入矿热炉内,在2000℃~2400℃下熔炼4~5.5小时,中间每隔1.5~2小时停止加热,捣炉3次;将矿热炉中非硅物质与熔融的冶金硅液一同排出,注入硅水包内,进行吹氧操作,缓慢增加气压,使液态硅混合物达到沸腾状态即可,持续35~50分钟;经除渣、定向凝固,得到高品质的冶金硅。

925

925

0

0

本申请公开了一种矿山卸料仓降尘装置,包括:料仓、卸料车、空压机,料仓内设置有支柱和立柱,卸料仓外安装有水箱,水箱内安装有水泵,水泵上连接有水管,水管上设置有水路电磁阀,水管通过支架安装在支柱上,空压机上连接有风管,风管上设置有风路电磁阀,风管与水管的一端共同连接有雾化喷嘴,立柱上安装有光传感器,水泵,水路电磁阀、风路电磁阀、光传感器均与控制箱连接。该装置解决了采取卸料仓内喷水作业,但是降尘效果差,抑尘作用小,喷水量过大间接导致石灰石输送重板机故障频发,并造成水从卸料仓仓壁流下出现重扳机现场“水淹”的现象,使破碎机效率下降,存在现场作业安全风险的问题。

中冶有色为您提供最新的宁夏吴忠有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!