全部

1049

1049

0

0

可溶性镁基合金材料,包括以下质量份数的组分:80%~95%的Mg、3%~19%的Al、0.5%~3%的Zn、0.1%~1%的Mn和0.1%~1%的Co,以上各组分质量份数之和为100%。本发明的可溶性镁基合金材料采用将镁粉、铝粉、锌粉、锰粉和钴粉进行混匀、冷压和烧结的方法制备,可用于在水平井分段压裂技术中制备压裂球,在在常温3%KCl溶液中的溶解速率为10~40mg·cm-2·h-1,能承受的压力为60~110MPa,超出现有技术水平;本发明制备可溶性镁基合金材料的工艺简单,解决了现有的压裂球制备成本高及工作效率低的问题。

828

828

0

0

本发明的一种碳化硅等级孔陶瓷的制备方法,属于材料技术领域。制备时,将SiC粉体、B4C粉体、CB粉体和淀粉粉体球磨混合,干燥研磨过筛;倒入溶有分散剂的水溶液中,搅拌均匀,配制混合粉体悬浮液,加入硼酸,尿素,氨水,氢氧化钾或异丙醇凝胶引发剂,搅拌均匀后,静置反应;加入流变性能调节剂,搅拌后进行高速球磨,制得用于自由直写成型技术的SiC陶瓷浆料;将SiC陶瓷浆料挤出,逐层沉积完成后,烘干去除水分,真空下高温烧结,制得碳化硅等级孔陶瓷。相应孔尺寸和孔隙率的可调控范围均远高于现有报道,且能够使得SiC陶瓷浆料具有相比于现有体系更高的粘弹性,更好的稳定性,经7天以上时间保存后,仍然能够从较细的喷嘴中高速挤出。

997

997

0

0

一种镀Cu短碳纤维增强Cu基复合材料,通过粉末冶金制备了短碳纤维增强Cu基复合材料以提高Cu基复合材料的密度、硬度及电导率等性能。采用380℃灼烧30min为较佳的碳纤维除胶工艺;与超声分散和磁力搅拌相比,采用电动搅拌时短碳纤维分散性好,且化学镀Cu镀层均匀致密。随着镀Cu短碳纤维含量的增加,复合材料的密度和电导率呈现下降的趋势,硬度呈现先提高后降低的趋势,其中在镀Cu短碳纤维含量达12.5%时,Cu基复合材料硬度值最高;镀Cu的短碳纤维Cu基复合材料的物理性能优于未镀Cu的短碳纤维复合材料。

1139

1139

0

0

一种原位铝基复合材料反应热压制备方法,其特征在于:将预定配比的反应物粉末均匀混合后在高强石墨模具中冷压实,放入真空热压炉中加热除气,升温至780-900℃烧结0.2-2小时,随后降温至560-620℃在50-150MPa压力下加压密化。本发明方法所获得热压锭的实际密度可达理论密度的98%以上。

1086

1086

0

0

为了改善铝基复合材料的硬度、耐磨性,设计了一种纳米SiCp/108Al复合材料。采用Al粉和纳米SiC颗粒为原料,所制得的纳米SiCp/108Al复合材料,其硬度、致密化程度、抗弯强度都得到大幅提升。其中,纳米SiC颗粒的加入对108Al基体有着较强的增强作用,复合材料微观组织中晶粒明显细化,复合材料的组织较为致密,颗粒分布较为均匀,纳米SiC颗粒与108Al基体结合较好,性能达到最优。当纳米SiC颗粒体积分数过高时,出现明显的团聚现象,复合材料的组织中出现了较多孔洞缺陷,物理机械性能均降低,强化作用不明显。本发明能够为制备高性能的铝基复合材料提供一种新的生产工艺。

998

998

0

0

为了改善粉末合金的硬度、耐磨性,设计了一种Ni基+WC等离子喷焊涂层。采用38CrMoAI,Ni45粉末,Ni55粉末,WC粉末为原料,所制得的Ni基+WC等离子喷焊涂层,其硬度、致密化程度、抗弯强度都得到大幅提升。其中,Ni55喷焊层的显微硬度明显高于Ni45喷焊层,Ni45喷焊层的硬度不会对其他零部件产生过大的磨损,其热膨胀系数也居中,且与基体的热膨胀系数很接近,能有效减少热应力的产生,其热导率属于居中水平,保证了一定的导热性能。强化层硬度、热物性参数等综合性能良好,达到了对柴油发动机缸套内壁进行强化的效果。本发明能够为制备高性能的等离子喷焊涂层提供一种新的生产工艺。

1079

1079

0

0

为了改善粉末合金的硬度、耐磨性,设计了一种放电等离子烧结制备的钛基磷酸三钙陶瓷复合材料。采用硝酸钙,磷酸铵,氨水,钛粉为原料,所制得的放电等离子烧结制备的钛基磷酸三钙陶瓷复合材料,其硬度、致密化程度、抗弯强度都得到大幅提升。其中,Ti/α‑TCP复合材料的抗压强度随钛含量增加而提高。在Ti/α‑TCP复合材料的高温烧结过程中,Ti与α‑TCP发生化学反应,温度越高,反应越复杂,在70Ti/α‑TCP中添加钛网作为骨架制备70Ti/α‑TCP/钛网复合材料,抗压强度提高,在烧结温度为870℃时抗压强度为632MPa。且具有优异的生物活性,可作为骨替换材料。本发明能够为制备高性能的钛基磷酸三钙陶瓷复合材料提供一种新的生产工艺。

1163

1163

0

0

为了改善不锈钢粉末冶金零件的硬度、耐磨性,设计了一种凝胶离心成型制备的TiC‑316L复合材料。采用316L气雾化不锈钢粉末为原料,经过配料、球磨、干燥、制粒、成形、球磨、凝胶离心工艺成功制备了具有优异力学性能的凝胶离心成型制备的TiC‑316L复合材料。其中,所研制的凝胶离心成型制备的TiC‑316L复合材料,强度高于普通压制成型的坯体,并且坯体具有机加工性,经真空脱胶烧结,1380℃保温1h可制备出316L‑TiC合金管,烧结体收缩均匀无变形。所制得的凝胶离心成型制备的TiC‑316L复合材料,其硬度、致密化程度、抗弯强度都得到大幅提升。本发明能够为制备高性能的TiC‑316L复合材料提供一种新的生产工艺。

907

907

0

0

本发明的目的是为了改善铜基粉末合金的硬度、耐磨性,设计了一种微波烧结碳纳米管增强铜基复合材料。采用CNTs和超细Cu粉为原料,所制得的微波烧结碳纳米管增强铜基复合材料,其硬度、致密化程度、抗弯强度都得到大幅提升。其中,最佳烧结工艺为:烧结温度为1250℃,保温时间为60min,CNTs的最佳含量为3%。此时复合材料密度为9g/cm3,相对密度为99%,硬度为400,CNTs均匀分散在Cu基体中,起到增强相的作用。屈服强度和抗拉强度分别达到200MPa和400MPa,较纯Cu分别提高40%和60%,材料的伸长率<5%。本发明能够为制备高性能的碳纳米管增强铜基复合材料提供一种新的生产工艺。

956

956

0

0

为了改善WC‑Co硬质合金的硬度、耐磨性,制备了一种强流脉冲离子束辐照WC‑Co硬质合金。采用含90wt%WC、10wt%Co的WC‑Co硬质合金为原料,硬质合金内部的物相组成对硬质合金的性能有着重要影响,强流脉冲离子束辐照对硬质合金性能的提升主要表现在促进硬质合金内部的物相转变,使硬质合金内部的不稳定相向稳定相转变。强流脉冲离子束辐照的强度越大,物相转变进行的更容易,发生转变的不稳定相越多。所制得的强流脉冲离子束辐照WC‑Co硬质合金,其硬度、致密化程度、抗弯强度都得到大幅提升。本发明能够为制备高性能的WC‑Co硬质合金提供一种新的生产工艺。

1217

1217

0

0

一种纳米增韧钕铁硼磁性材料及制备方法,其主要机制是在钕铁硼主相晶界上形成纳米复合物晶界相,实现无重稀土掺杂制备高矫顽力M、H档及添加少量重稀土制备SH档等稀土永磁材料。其中纳米材料采用等离子电弧法制备,粒径为5-80nm,其主要成分为Al、Cu、Cr、Co、Fe、Zn等金属元素及各种稀土元素。首先采用SC-HD工艺制备钕铁硼主相,其稀土含量Pr-Nd:经熔炼、氢破后,产品粒度由气流磨磨至3.5μm左右,在氩气保护氛围中,采用喷气式复合添加纳米添加剂,实现纳米添加剂均匀吸附于钕铁硼主相。在烧结过程中,纳米粉与主相形成了晶界,大幅度提高了钕铁硼的矫顽力,同时由于产品晶体成分均匀,机械加工性能也得到良好的提升,可以应用于更广泛的领域。同时该工艺过程简单,成本较低,适合于批量化生产。

1019

1019

0

0

为了改善粉末合金的硬度、耐磨性,设计了一种多次烧结制备的钨铜合金。采用CuW80合金为原料,所制得的多次烧结制备的钨铜合金,其硬度、致密化程度、抗弯强度都得到大幅提升。其中,随着烧结次数的增加,钨颗粒逐渐增大并连接,铜相分布更加均匀,多次烧结未见新相。经过多次烧结后,试样孔隙率由最初的0.5%变为2.0%,增加的孔径主要分布在3μm范围内,0.01μm左右的孔隙也稍有增加。经9次烧结后,CuW80合金的显微硬度由HB210变化至HB195,合金密度由15.24g·cm‑3变为15.13g·cm‑3,降低了约1.2%,电导率由25.06mS/m降低至21.92mS/m。本发明能够为制备高性能的钨铜合金提供一种新的生产工艺。

1078

1078

0

0

本发明公开了一种氮化硅声纳热成像绝缘条的制备方法及装置,涉及一种陶瓷技术领域,包括:球磨机,用于对物料进行球磨碾碎;烘干机,设置在所述球磨机输出端,用于对球磨后的物料进行烘干;破碎机,设置在所述烘干机输出端,用于对烘干物料进行破碎;分选机,设置在所述破碎机的输出端,用对破碎后的物料按照一定的尺寸进行分选;压机,设置在所述分选机的输出端,用于对得到的物料进行压制成型。本申请提出的是陶瓷领域的一种氮化硅声纳热成像绝缘条的制备方法,该方法在利用氮化硅绝缘条代替普通金属零件,声纳热成像传感器需要高强度和高绝缘性零件,所以氮化硅绝缘条很好的解决了这个问题。

828

828

0

0

本发明涉及陶瓷加工技术领域,提供一种钛改性陶瓷及制备方法和陶瓷基金属复合物及复合方法。钛改性陶瓷的制备方法,包括:卤化步骤:将卤素物质与钛物质形成卤化物;沉积步骤:通过化学气相沉积法对卤化物进行高温分解形成卤素气体,使卤素气体携带的钛沉积至陶瓷基体表面,以在陶瓷基体表面形成钛改性层,得到钛改性陶瓷。根据本发明实施例的钛改性陶瓷的制备方法,利用卤族元素与钛形成卤化物。在此基础上,通过化学气相沉积法,在陶瓷基体表面形成一层均匀的钛包裹层,也即钛改性层,以得到钛改性陶瓷。该种钛改性陶瓷具有较好的浸润性,进而不论后续通过胶粘方式还是冶金方式和金属板材复合,都可以保证陶瓷基金属复合物具有更好的结合强度。

1127

1127

0

0

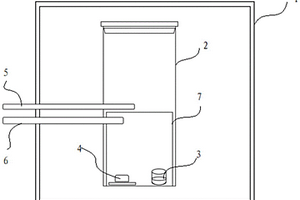

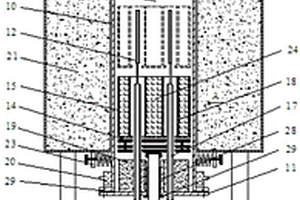

本发明一种可自动升降物料的内加热提取轻金属的装置及方法,所述的装置包括反应炉室,反应炉室上端固接有金属结晶室,下端设置有升降机,所述升降机带动反应物料在反应炉室内升降运动。可保证金属蒸汽全部在结晶器内结晶,提高了结晶效率和金属收率;设置的电阻发热体近距离接触反应物料,热效率高、升温速率快、反应速度快且节能;结构简单,成本较低;可通过调整气体分布器的高度、改变反应炉室上部挡火板的厚度、改变电阻发热体在反应炉内高度和通过螺旋弹簧紧固件对整个装置进行升降来控制金属结晶器内的温度,进而控制气态金属蒸汽的结晶温度;不仅适用于轻金属的生产,也可用于金属的提纯或低品位矿及赤泥提取轻金属等。

1199

1199

0

0

为了改善再生WC‑Co硬质合金的硬度、耐磨性,制备了一种含Y2O3的再生WC‑8Co硬质合金。采用锌熔法回收的WC‑Co复合粉末为原料,Y2O3的添加能够显著提高硬质合金的硬度及抗弯强度,其能够提升硬质合金力学性能的机理是能够在烧结过程中抑制晶粒的长大及异常生长。Y2O3的添加能使YG8硬质合金的抗弯强度从1780MPa提高到了2120MPa。二次球磨工艺能够制得混合更为均匀的复合粉末。两种制备工艺的结合是所制得的硬质合金具有优异力学性能的关键。所制得的含Y2O3的再生WC‑8Co硬质合金,其硬度、致密化程度、抗弯强度都得到大幅提升。本发明能够为制备高性能的WC‑Co硬质合金提供一种新的生产工艺。

1208

1208

0

0

本发明的目的在于提供一种用更换造粒带修复塑料造粒模板的方法,采用更换造粒带的方法修复造粒模板,其步骤为:清理造粒带、测绘造粒带耐磨层、去除造粒带上的耐磨层、制造挡墙、预制环形或环形分割段形耐磨片、车造粒带凹形槽、焊接耐磨层、制备出料孔、研磨清理造粒带、车除造粒带耐磨层挡墙、精车精磨造粒带。该方法适用于各种型号塑料造粒模板的造粒带损伤修复,通过更换造粒带可以使废旧模板得到充分利用,节省模板制造成本,从而降低企业生产成本。

1098

1098

0

0

为了改善粉末冶金零件的硬度、耐磨性,设计了一种汽车用粉末冶金不锈钢零件。采用316L气雾化不锈钢粉末为原料,经过配料、球磨、干燥、制粒、成形、球磨工艺成功制备了具有优异力学性能的汽车用粉末冶金不锈钢零件。其中,所研制的粉末冶金视镜底座各项性能指标均已达到进口件的相应的要求,可投入批量生产,实现了该零件国产化大批量生产。所研制产品具有一般不锈钢材料的金属颜色,具有表面光泽、致密无毛刺,其粗糙度均匀且美观,表明均已达到进口件的外观质量水平。所制得的汽车用粉末冶金不锈钢零件,其硬度、致密化程度、抗弯强度都得到大幅提升。本发明能够为制备高性能的汽车用粉末冶金不锈钢零件提供一种新的生产工艺。

本发明提供了一种用于吸收噪音的金属纤维多孔材料的设计方法、得到的金属纤维多孔材料及其制备方法。在所述设计方法中,金属纤维多孔材料的孔隙率与纤维直径满足下述关系式:式中,φopt为最佳孔隙率,D为纤维直径,x1、x2、x3和x4为常系数,随金属纤维多孔材料厚度和声音频率的不同而不同,通过优化方法计算若干数据点获得。在噪声频段和纤维直径确定的情况下,借助本发明所提出的设计方法,就可以获得具有高效吸声性能的金属纤维多孔材料最佳孔隙率。由该设计方法得到的金属纤维多孔材料能够满足特定频段的吸声需求,可广泛用于轨道交通、航空航天、汽车、机械加工及实验场所噪声控制。

821

821

0

0

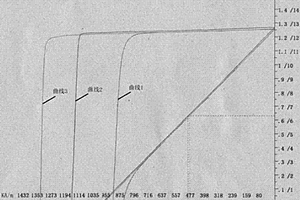

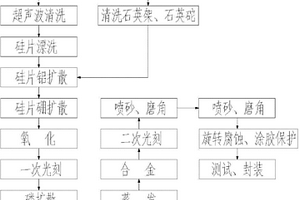

本发明涉及一种采用烧结工艺制造高压大功率晶闸管的方法,包括以下步骤:工艺环境准备、超声波清洗、硅片漂洗、清洗石英架、石英砣、硅片铝扩散、硅片硼扩散、氧化、一次光刻、磷扩散、割圆、烧结、蒸发、合金、二次光刻、喷砂磨角、旋转腐蚀涂胶保护、测试封装。与现有技术相比,本发明的有益效果是:芯片制造采用硼、铝两次扩散,保证PN结前沿平缓;新型烧结技术保证烧结变形小,粘接牢固,保证扩散参数稳定不变;采用超净工艺环境,精细清洗方法,优质清洗试剂保证长的少子寿命;采用电脑控制扩散,机械磨角、喷角,保证产品参数一致性,使用可靠;制造成本低,成品率高,各项技术性能达到进口同类产品水平。

831

831

0

0

本发明涉及一种红外透明陶瓷材料及其制备方法,其中,红外透明陶瓷材料的组成通式为Y2O3‑MgO‑Gd2O3,采用含有Y2O3的纳米粉末、MgO的纳米粉末和Gd2O3的纳米粉末组成的纳米复合粉体烧制而成。Y2O3的纳米粉末和MgO的纳米粉末的体积比为1:1,Gd2O3的纳米粉末占纳米复合粉体总摩尔量的百分数为0.01~18%。本发明中的红外透明陶瓷材料,由于Gd2O3具有极高的密度和机械强度,同时在烧结过程中因Gd2O3的加入能够抑制晶界扩散速度,降低晶粒长大速度,降低陶瓷材料的晶粒尺寸,达到细晶强化的目的,且透明陶瓷材料的透过率不受影响、机械性能得到进一步提高,以满足用作红外窗口材料更高的性能要求。

828

828

0

0

为了改善复合材料的硬度、耐磨性,设计了一种Ni‑Cr‑Fe多孔材料。采用雾化镍粉,羰基铁粉和铬粉为原料,所制得的Ni‑Cr‑Fe多孔材料,其硬度、致密化程度、抗弯强度都得到大幅提升。其中,采用元素粉末合金反应法制备Ni‑Cr‑Fe多孔材料,随着温度的上升开始急剧膨胀,Cr、Fe原子的偏扩散固溶到基体Ni中形成固溶体,可形成无限替代式固溶体,在烧结过程中Fe原子会率先大量的固溶到Ni中,形成固溶体,一直到1250℃反应完成。Cr、Fe原子与Ni完全固溶形成均匀的固溶体,随着氧化时间的延长,Ni‑Cr‑Fe的氧化增质一直呈抛物线趋势缓慢增加,氧化产物呈细小颗粒并紧密附着于基体表面,呈现出优异的抗氧化性能。本发明能够为制备高性能的多孔材料提供一种新的生产工艺。

1191

1191

0

0

为了改善钛合金的硬度,耐磨性,设计了一种Ti‑3Al‑5Mo‑4.5V合金。采用Ti粉、Mo粉和Al‑V中间合金粉为原料,所制得的Ti‑3Al‑5Mo‑4.5V合金,其硬度,致密化程度,抗弯强度都得到大幅提升。其中,Ti‑3Al‑5Mo‑4.5V合金,在高温变形时呈现典型的加工硬化及流变软化特征,流变应力随应变速率提高而增大,随变形温度提高而降低,变形后的组织为细小的等轴组织。本发明能够为制备高性能的Ti‑3Al‑5Mo‑4.5V合金提供一种新的生产工艺。

1111

1111

0

0

本发明公开了一种大尺寸电路密封空洞率的控制方法,属于电路密封工艺技术领域。该方法是在大尺寸电路封装过程中,采用垫片和弹簧夹对装配结构进行夹紧固定,包括:(1)准备封装原材料以对封装原材料进行预处理:所述封装原材料包括盖板和管壳;对所述管壳的预处理为依次进行的预烘焙和清洗处理,对盖板的预处理为清洗处理;(2)通过预装配形成装配结构,所述装配结构包括盖板、焊料环和管壳,所述垫片置于管壳下方,通过弹簧夹和垫片实现对所述装配结构的夹紧固定;(3)低温烧结封盖。本发明同时采用多个弹簧夹对管壳、盖板施压,从而使焊料均匀的浸润管壳焊封区,控制空洞率在20%以下。

本发明涉及一种锂离子电池用多元硫纳米碳纤维复合正极材料及制造方法,将纳米硫粒子均匀填充于纳米碳管中,形成硫纳米碳纤维,然后将重量百分数5-80%的硫纳米碳纤维与5-30%的纳米铁粉、5-30%的纳米锂盐、5-30%的纳米钒盐和5-30%的纳米磷酸盐混合成型。本发明制备的锂离子电池用多元硫纳米碳纤维复合正极材料容量大于150mAh/g,50次循环容量保持92%以上。

1205

1205

0

0

一种以含油污泥为粘结剂制备无机多孔材料并回收油的系统及方法,属于多孔材料制备及含油污泥资源回收利用领域。本发明首先将含油污泥与无机矿物质混合后,经机械烘焙挤压装置挤压后,得到固体颗粒和水/油混合物;固体颗粒经脱脂和烧结得到多孔材料,过程中产生大量的有机气体,气体经收集后实现再利用;水/油混合物经水/油分离单元后实现水和油的分离,获得原油,实现原油的回收;水经循环回到含水率调节单元,或经废水处理单元后回到含水率调节单元。本发明所述的系统及方法不仅获得了可利用的多孔材料,同时能有效解决含油污泥的污染问题,能有效利用含油污泥中的固相和有机组分,还能回收部分原油,实现了含油污泥的无害化和资源化。

1022

1022

0

0

一种制备YAG纳米粉及透明陶瓷的碳酸氢铵共 沉淀法,属于含稀土氧化物透明制品精细陶瓷制备技术领域, 是以AlCl3和 YCl3混合盐溶液与 NH4HCO3溶液反应生成先驱沉淀物 0.3Y2 (CO3) 3·nH2O·NH4AlO(OH)HCO3,为常压、反向滴定;用 Al+3为0.08~0.3M浓度的混合 盐溶液向0.8~3M浓度 NH4HCO3中滴定时,每1升 NH4HCO3溶液的滴定速度为1~6ml/min;终点pH值9~10, 反应 温度为4~20℃; 在900℃~1200℃流动氧气氛下煅烧2小时 1~2次,得到YAG纳米粉;配入重量比0.2~1wt%的含Si 有机酯或SiO2溶胶,在树脂内衬 球磨罐中湿磨,球磨介质为无水乙醇,加入量为YAG纳米粉 重量的50~200wt%,球磨粉经60℃烘干,150~230MPa冷等 静压压制成生坯,而后在1600℃~1800℃温度下真空炉中烧 结,真空度高于1×10-3Pa, 得到相对密度≥99.1%,在可见光区域透光率为60~75%, 在红外光区域内透光率接近80%的YAG透明陶瓷。

913

913

0

0

本发明涉及一种用于超临界水蒸发壁的多孔材料,其特征在于:所述多孔采用由单一奥氏体金属粉末烧结制成,所述多孔材料的平均孔径为2~10μm,孔隙率在10%到35%。本发明还涉及一种用于超临界水蒸发壁的多孔材料的制备方法。本发明制得的蒸发壁多孔材料具有极好的强度和刚度,能够满足蒸发壁和反应器的连接和装配要求,并且具有合适的孔径和流通量来确保完整水膜的形成同时又不会过度降低反应器内部的温度而造成热量大量损失。

854

854

0

0

本发明涉及一种磷酸铁锂和磷酸钒锂复合正极材料及其制造方法,复合正极材料由纳米钒源化合物、纳米磷源化合物、纳米锂源化合物和纳米铁源化合物为原料,纳米钒源化合物、纳米磷源化合物、纳米锂源化合物和纳米铁源化合物按照钒、磷、锂、铁元素摩尔比为1∶1-1.5∶1-2∶1-1.5的比例混合。本发明制得的磷酸铁锂和磷酸钒锂复合正极材料,其电化学性能好,加工性能优良,制造方法工艺和反应设备简单,条件容易控制。

中冶有色为您提供最新的辽宁有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月17日 ~ 19日

2025年07月17日 ~ 19日