全部

1160

1160

0

0

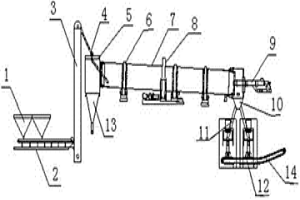

本发明涉及冶金技术领域,具体公开一种GH6159合金大规格冷拉棒材生产工艺。所述生产工艺包括以下步骤:将所述GH6159自耗锭经锻造开坯、轧制开坯,形成棒材;将所述棒材进行固溶处理、水冷,得到预处理棒材;对所述预处理棒材进行冷拔变形加工,得冷拔棒材,其中冷拔变形量控制在47%~49%,单次变形量控制在10%~12%,冷拔过程不少于5道次,所述每道次间以CaCO3和润滑脂为润滑剂进行润滑处理;将所述冷拔棒材进行矫直、磨削加工,得到直径大于18mm的GH6159合金冷拉棒材。本申请通过控制单道次冷拔变形的分配,使得棒材在每道次中硬度和强度在不断升高过程中依旧能保证冷拔机的正常使用。

1013

1013

0

0

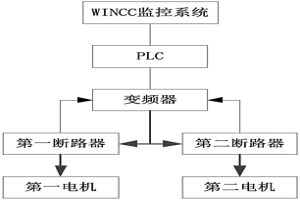

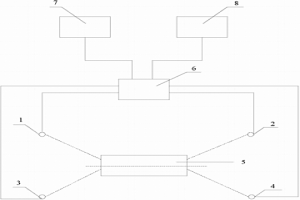

本发明属于冶金装备技术领域,公开了一种转炉炉后合金电振故障的自动切换控制系统,包括:WINCC、PLC、变频器、第一、第二电机、第一、第二断路器;WINCC通过PLC与变频器相连,变频器的控制板与第一、第二断路器的辅助触点相连;变频器的供电端与第一、第二断路器的主触点相连,第一断路器与第一电机相连,第二断路器与第二电机相连;在变频器中设置有故障参数方案和正常参数方案;当变频器检测到第一断路器或者第二断路器辅助触点的电平信号变化时,变频器的工作参数由正常参数方案切换为故障切换方案。变频器自动判断是否是运行中故障,进而来控制是自动复位后运行还是处于待机状态。本发明提供的系统能够实现高时效的故障切换,维持电振的稳定工作。

1073

1073

0

0

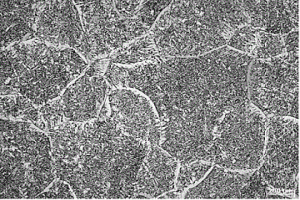

本发明属钢铁冶金领域,具体涉及一种大线能量焊接EH460级船板钢及其制备方法。钢板所含化学成分按质量百分比为:C:0.045~0.105%,Si:0.14~0.25%,Mn:1.1~1.7%,Nb:0.012~0.034%,V:0.01~0.05%,N:0.002~0.007%,Al:0.0005~0.005%,Ti:0.006~0.021%,Mg:0.001~0.005%,余量为Fe及其他不可避免杂质元素。船板钢钢板制备方法包括依次进行的转炉冶炼、LF精炼、VD精炼、连铸和TMCP轧制等。钢板屈服强度480~550MPa,抗拉强度590~680MPa,断后延伸率≥22%,‑40℃平均夏比冲击功≥230J;在焊接线能量100~300kJ/cm的条件下,钢板焊接热影响区‑40℃平均夏比冲击功≥120J。

732

732

0

0

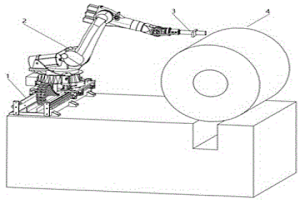

本发明涉及一种钢卷近全尺寸宽度测量的方法及设备,属于冶金测量方法及设备技术领域。本发明的技术方案是:对钢卷每一层带钢的两个端部进行空间坐标测量,通过计算得到钢卷每层带钢的宽度,从而得到钢卷近乎全卷的宽度预测,而且还可得到钢卷的卷型状态。本发明的有益效果是:相比只能测量钢卷最外层或固定点位的宽度的方法,不仅能够消除测量误差,而且还能给出钢带整卷的宽度范围和变化范围和卷型信息,给冷轧带钢宽度控制精度和后续工序运行稳定性提升提供数据支撑。

999

999

0

0

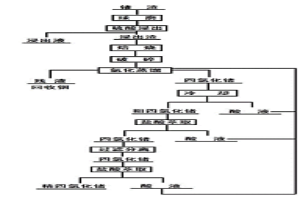

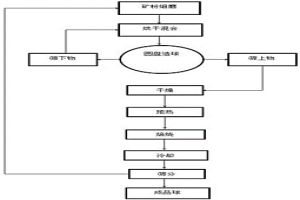

本发明涉及一种利用锗渣提取稀散金属铟和锗的方法,属于化学冶金的技术领域。本发明所述的方法以硬锌真空蒸馏得到的锗渣为原料,其包括以下步骤:对锗渣进行球磨得到球磨料,然后利用硫酸溶液进行浸出;对得到的浸出渣进行氧化焙烧并破碎成破碎料;对破碎料进行氯化蒸馏;对氯化蒸馏得到的气体进行冷却得到粗四氯化锗溶液;对粗四氯化锗液进行第一次萃取;将得到的四氯化锗溶液利用分离柱进行过滤;将过滤得到的四氯化锗溶液进行第二次萃取并得到精制四氯化锗溶液,将精制四氯化锗溶液水解成二氧化锗并还原为锗。本发明的工艺过程易于控制、可操作性强,而且锗回收率稳定,而且成本显著降低,得到的锗电阻率为10Ωcm以上。

864

864

0

0

一种冷基高强度镀锌板及生产方法,属冶金板材生产技术领域,目的是采用普通C-Mn成分冷轧板生产具有一定延伸要求的冷基高强度镀锌板及生产方法,并降低生产成本。其化学成分配比为C:0.17-0.23%;Mn:0.65-0.85%;Si:≤0.15%;P:≤0.015%;S:≤0.012%;Als:0.015~0.030%;余量为Fe。通过优化成分设计,调整和优化热轧、冷轧、热镀锌工序工艺参数,成分不添加微合金元素,保证高强度的同时提高产品延伸性,可明显降低生产成本,提高材料使用的安全性能。经检验本发明产品屈服强度为420~650MPa,抗拉强度为550-700MPa,延伸率为9~24%。

919

919

0

0

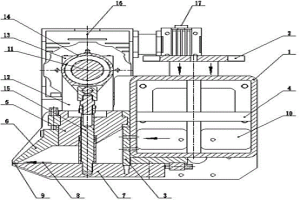

本发明涉及一种热镀锌板生产用气刀在线调整方法及气刀刀体,属于冶金行业热镀锌板生产技术领域。技术方案是:由气刀刀体和调整机构组成;调整机构包含长型多段曲轴(11)、曲轴固定支撑座(12)、曲轴连杆瓦(14)、曲轴连杆支铁(15)、组合减速机(16)、操作杆联接孔(17)和电控器。本发明及时调整上下刀唇间隙;无需停产将气刀整体拆卸吊离锌锅,节省了停产调整时间,提高了设备运转率;电控调整,替代人工调整,解决了对调整工技术难度大,要求高问题,将上下刀唇间隙始终保持最佳状态;保证锌面平整,实现锌面可控可调,降低了锌耗。

932

932

0

0

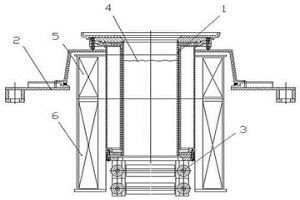

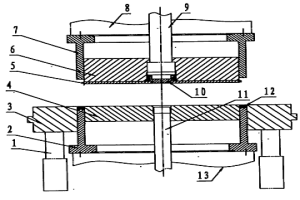

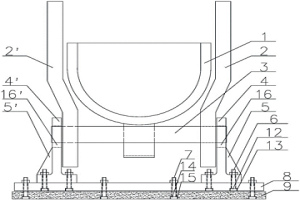

一种连铸机结晶器的多区域电磁搅拌装置及方法,属于连铸设备及方法技术领域,用于改善整个结晶器区域的电磁搅拌效果。其技术方案是:本发明采用上部电磁搅拌线圈和下部电磁搅拌线圈组合结构和搅拌方法,保证了结晶器弯月面钢液的搅拌效果,延长了钢液的搅拌区域。本发明对表面质量要求高的钢种可以启动上部电磁搅拌线圈,对皮下、偏析要求严格的钢种可以启动下部电磁搅拌线圈,对要求铸坯表面质量又要求内部质量的钢种,则启动两组电磁搅拌线圈同时工作。本发明突破了常规的电磁搅拌装置的结构和搅拌方法,能针对性地改善结晶器不同区域对电磁搅拌的冶金要求,可以满足不同钢种对设备性能的要求,有效地提高铸坯的质量,具有显著的经济效益。

877

877

0

0

本发明涉及一种陶瓷材料技术领域,具体是一种添加复合助剂制备高致密度氮化硅陶瓷的方法。按以下质量百分比的组成配料:氮化硅70~90%,金属氧化物4~15%,稀土氧化物3~12%,粘结剂0.5~3%,二氧化硅0~8%,氟化铯0~3%,分散剂0~1%,消泡剂0~0.15%。将上述原料与磨介球、分散介质混合后烘干、过筛,得到造粒粉;将造粒粉放入模具中压制成素坯,干燥后放入烧结炉中,在氮气保护下烧结得到高致密度的氮化硅陶瓷。本发明的制备方法可实现常压下烧结氮化硅陶瓷,操作简单,方便可行,成本低,适合工业化生产。此外烧结得到的氮化硅陶瓷致密性好,抗弯强度高,可广泛用作机械、冶金、航天等领域的结构件材料。

992

992

0

0

一种多层金刚石圆锯片制作方法,属粉末冶金技术领域,用于解决多层金刚石锯片制做工艺复杂、生产成本高的问题。所述方法包括基体制作、各层刀头粉料配制、生坯压制、高温烧结等工序,改进后生坯压制工序利用多层刀头压制模具实施,所述模具依靠下冲模的逐次位移,实现不同粉料层料腔,然后将不同配比的粉料层依次添加到料腔中,再将基体置入模具粉料层中部,通过一次压制使刀头生坯与基体结合为一体。本发明方法解决多层金刚石锯片生产成本高、工艺复杂的问题。具有工艺简单、工序少,生产效率高,生产成本低等特点。应用该方法制造成的多层金刚石锯片切削速度快、使用寿命长,切割效果好,具有很强的市场竞争优势。

1073

1073

0

0

本发明涉及一种β-Sialon粉体的合成制备方法,属于材料科学技术领域。首先,以无水氯化铝、正硅酸乙酯和二氯甲烷为原料,通过非水解溶胶-凝胶法制备出硅-铝混合物;然后,以该硅-铝混合物为前驱体,炭黑、石墨、蔗糖或分子量为86200的聚丙烯腈聚丙烯腈为碳源,利用碳热还原氮化法在40~80ml/min的氮气流量下以2~5℃/min的升温速度经1300~1450℃还原氮化反应2~10h后,再经空气中排碳热处理获得β-Sialon粉体。本发明具有操作简单、生产成本低等优点,所制备的β-Sialon粉体粒径较小、分散性较好,在石油、化工、冶金、汽车和宇航等领域具有广阔的应用前景。

913

913

0

0

本发明公开了一种多性能油井钻头用的胎体配方及其制备方法,具体涉及石油、煤炭、地质钻井用工具领域,也涉及到金属粉末冶金材粉的制造方法。本发明一种多性能油井钻头用的胎体配方,其特征在于:是由胎体混料和硬质合金球以2 : 1的重量比配比而成,所述胎体混料是由下述成分按重量百分比配比而成:铸造碳化钨30~50%、碳化钨10~60%、雾化镍粉5~43%;所述铸造碳化钨由不同粒度配比而成。本发明对W2C粉末采用不同粒度、科学的比例配置;添加一定比例的WC粉末,提高了胎体性能;添加适量雾化镍粉,提高配方的流动性能和韧性;对制作的配方,加入硬质合金混磨,使粉料细化和均匀化。

713

713

0

0

金刚石孕镶钻头属于粉末冶金领域中的金刚石制品类,“金刚石孕镶钻头的唇面形状”能够改变金刚石孕镶钻头在钻进岩石时的寿命和效率。本发明的“金刚石孕镶钻头的唇面形状”解决了“锯齿”类钻头的效率高寿命低,“平底”类钻头的寿命高效率低。本发明的唇面形状不论在什么岩层钻进,钻头的钻进效率都不会比“锯齿”类的低,同时寿命也不会比“平低”类的短。

1035

1035

0

0

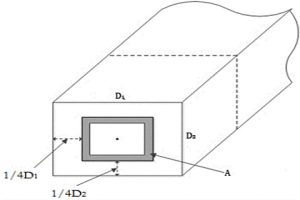

本发明涉及冶金技术领域,特别涉及一种坯料测长装置,包括:第一测距单元、第二测距单元、第三测距单元、第四测距单元、控制单元及用于提供坯料长度规格参数的上位机。第一测距单元、第二测距单元、第三测距单元及第四测距单元分别与控制单元连接。第一测距单元及第三测距单元分别与坯料的前端对齐。第二测距单元及第四测距单元分别与坯料的后端对齐。控制单元与上位机连接。本发明还提供了一种坯料测长装置的测量方法,通过测距单元与坯料之间的距离及角度关系计算出坯料的长度。本发明提供的坯料测长装置及其测量方法,得到的坯料长度会减小因坯料左右倾斜而对坯料长度的测量所造成的误差,使得对坯料长度的测量值更接近于真实值。

870

870

0

0

本发明为含钒铁精矿球团提钒方法,属于冶金化工技术领域。该方法是在含钒铁精矿粉中加入适量的钠盐造球、焙烧成钠化球团。钠化球团经过水浸处理使其中的可溶性钒酸钠溶解在水中。获得的钒酸钠溶液浓缩合格后加入硫酸混合、搅拌,使五氧化二钒沉淀出来,经过压滤、烘干制成粉状或者溶化浇铸成片状五氧化二钒成品。提钒后的球团仍然作为炼铁原料。该方法与先冶炼含钒生铁再吹炼成钒渣,从钒渣中提钒的工艺相比流程短、钒的综合合格率高。

771

771

0

0

本发明涉及一种热压铁块,属于冶金行业技术领域。技术方案是:热压铁块呈圆柱体或长方体或正方体或球体,化学成分质量百分比:C≤2.50%,Mn≤1.40%,S≤0.070%,P≤0.150%,Si≤0.70%,TFe≥90%,其它为不可避免的杂质,表观密度:≥5.0t/m3;原料经磁选、筛分、水洗后,混合均匀后进行加热,加热后的上述原料,通过分料器给热压成型机热压成型,成型后自然冷却。本发明的有益效果是:原料选择范围广,采购成本低,加热温度低,降低了成品氧化程度,节约了能源,去除了物料中的杂质,从而达到进一步提纯的目的,提高产品质量。

910

910

0

0

本发明公开了一种高炉布料溜槽吊挂轴的保护方法,属于铁或钢的冶炼技术领域。吊挂轴的两端分别穿过第一动臂和第二动臂上相对应设置的第一通孔和第二通孔,在冶金过程中,在高炉布料溜槽吊挂轴与中心高温煤气流之间设置一隔热机构。其能够避免该吊挂轴直接被高温中心煤气流直接炙烤,高温中心煤气流直接炙烤的对象由吊挂轴更换为该隔热机构,该方法能够减轻或者避免吊挂轴的龟裂变形,从而延长吊挂轴的服役寿命,减少由于因吊挂轴损坏而进行长时间检修造成的经济损失。

863

863

0

0

本发明涉及含纳米氧化钇的熔融石英陶瓷材料的制备方法,属高温结构陶瓷材料领域。该陶瓷材料所用原料以及原料的重量百分比为:熔融石英细粉97~99%,纳米氧化钇1~3%。其制备方法是将熔融石英细粉、纳米氧化钇湿混后干燥,再加入聚乙烯醇溶液结合剂湿混,之后经过筛、搅拌、困料后获得坯体成型用坯料。坯体采用液压机成型,成型压强为≥50MPa。干燥后坯体经1300~1400℃高温烧成,保温1~3小时后获得含纳米氧化钇的熔融石英陶瓷材料。该陶瓷材料的热膨胀率小、晶化程度很低。本发明可为我国玻璃熔制、钢铁及有色金属冶金、电子、军工导弹、航天器等领域提供一种新型高温结构材料,具有广阔的应用前景及强化国防的意义。

1128

1128

0

0

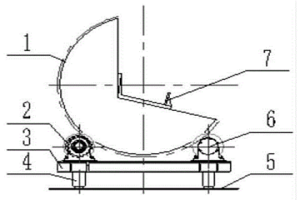

本发明涉及一种钢坯翻转机,属于冶金行业轧钢加热炉技术领域。技术方案是:翻钢臂(1)为具有一个扇形缺口的圆柱形,翻转臂机芯(7)固定在翻钢臂(1)的扇形缺口处,链条(18)固定在圆柱形的翻钢臂(1)外表面上,翻钢臂(1)设置在翻钢臂支撑框架(3)上,翻钢臂(1)设有翻转机构和升降机构;主传动轴(9)和从动轴(15)分别通过主传动轴轴承座(2)和从动轴轴承座(6)固定在翻钢臂支撑框架(3)上,主传动轴(9)上设有与翻转臂(1)上的链条(18)相啮合的链轮(13)。本发明的有益效果是:能够使矩形连铸坯呈垂直状态进入加热炉,增加加热炉的装钢量,提高加热能力。

1087

1087

0

0

本发明涉及一种高炉炉顶水冷溜槽检修孔的密封方法,属于冶金行业高炉炉顶设备技术领域。技术方案是:溜槽检修孔(11)设置在煤气封罩(5)上,水冷检修孔座(1)固定溜槽检修孔(11)上,检修孔盖(2)固定在水冷检修孔座(1)上,检修孔盖(2)与水冷检修孔座(1)之间设有密封垫(7),检修孔盖(2)上设有观察人孔(3),观察人孔(3)上设有观察孔盖(12);水冷检修孔座(1)上设有一个环状冷却水道(4),水冷导流管(10)固定在环状冷却水道(4)内,水冷导流管(10)与水冷检修孔座(1)之间设有填充料(9)。本发明的有益效果是:避免水冷导流管和冷却水道出现破损,密封效果好,杜绝了向炉内漏水和跑煤气的现象。

681

681

0

0

本发明涉及一种一单闭环式智能货运方法,属于冶金企业物流信息化技术领域。技术方案是:以派车单为主线,以交货单为起点,车辆发货出厂为终点,实现对发货流程的一单闭环式管理控制方式。本发明的有益效果是:利用自助收发卡机、射频读卡器、视频车号识别,辅以无人天车系统,完成对车辆和货物的统一集中调配,车辆凭单进厂,按计划发货,最大程度的减少人为干预,提高发货效率,实现货物的一单制发货;同时,保证了货物发货计划的高执行效率,实现了车辆在厂区内的智能无人装卸货物,大大降低了人工成本,对整体销售流程实现一单闭环式智能货运。

653

653

0

0

本发明涉及一种低硅高镁铁矿球团制备方法,属于冶金技术领域,具体方法为将铁精矿粉碎、细磨得到铁精矿粉,要求?200目细度≥65%;将铁精矿粉和粘结剂配成混合料,经过高压辊磨、烘干,再经过强力混合机混匀;混合料经圆盘造球机加水造球,经过振动筛,筛分出粒度9?15mm合格生球;输送到链篦机进行干燥和预热,然后进入回转窑中进行焙烧,焙烧后高温球团冷却降温,筛分除去爆裂粉化球团,得到合格低硅高镁球团。本发明使用低硅高镁铁精矿粉,不添加含镁物料,仅使用普通粘结剂可以生产三元碱度≥1.5,含MgO≥3.30%, 含SiO2≤3.5%的球团矿。

1021

1021

0

0

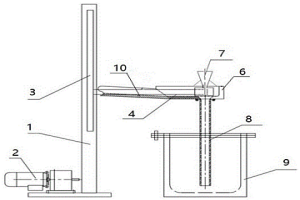

本发明属于冶金技术领域,提供了一种铝合金液导流装置及导流方法,包括升降装置、导流槽、漏斗、导流管,导流槽的出液口的上方安装漏斗,导流槽的出液口的下方连接导流管,铝合金液从导流槽经过出液口、导流管流出,可在铝合金液导流过程中无明显湍流和铝液飞溅现象,减少了二次夹渣的产生,且可以在放出铝合金液的期间,向所述漏斗加入一定量的清渣剂、细化剂、变质剂中的至少一种,能够在线精炼、细化和变质,同时没有抽真空装置,管道的清理和维护更方便,使用成本低。

1137

1137

0

0

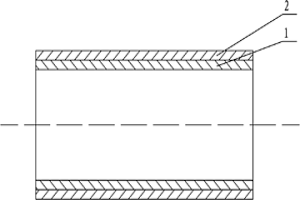

本发明新型轴承环材料及其生产工艺涉及一种双金属复合管材及其生产工艺。其目的是为了提供一种高硬度、高耐磨性和高韧性、高冲击韧性值相互配合的新型轴承环材料及其生产工艺。本发明新型轴承环材料由环形的复层和基层构成,所述复层和基层沿环形的径向冶金结合在一起,所述复层采用常规轴承钢材料,所述基层采用普碳钢、低/中合金高强度钢或不锈钢材料。

1086

1086

0

0

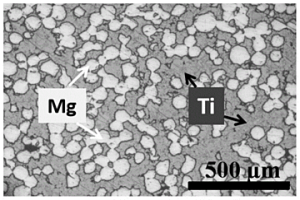

本发明公开一种双连通结构钛镁复合材料及其制备方法和应用,涉及生物医用金属材料制备技术领域,制备方法包括以下步骤:通过均匀化球磨使钛粉和镁粉混合均匀,得到钛镁复合材料粉末;对复合材料粉末干燥后进行预压定型,得到钛镁复合材料粗坯;对复合材料粗坯进行高温高压烧结,得到双连通结构钛镁复合材料。本发明工艺简单、流程短,采用的高温高压固相烧结工艺,解决了传统粉末冶金法存在的镁氧化烧损、分布不均匀等组织调控难题以及材料致密度低、力学性能差等烧结难题。本发明制备的双连通结构钛镁复合材料是集优异的力学性能、生物相容性、成骨诱导性与成骨整合性一体化的新型生物医用复合材料,具有良好的应用前景。

1153

1153

0

0

本发明公开了一种降低轴承钢线材1/2R处宏观偏析的方法,涉及冶金领域,通过控制轴承钢连铸过程中的电磁搅拌强度、频率、二次冷却区总水量、比水量、浇注温度、拉速,并对连铸后的连铸坯保温缓冷,开坯控制加热时间和温度,开坯后在保温坑内再进行堆冷,轧制时控制粗轧温度、精轧温度、吐丝温度以及吐丝后的冷却速率和冷却温度,来获得减轻或消除1/2R处宏观偏析的轴承钢线材。利用本发明方法制得的轴承钢线材的1/2R处偏析≤1.5级,极大地提高了轴承钢产品的质量。

1119

1119

0

0

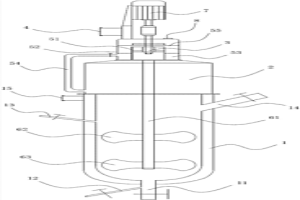

本发明公开了一种湿法反应器及反应方法,属于湿法冶金技术领域,为解决现有消泡方法会对后段产品的质量纯度产生负面影响的问题而设计。本发明湿法反应器包括反应釜,在反应釜的顶部设置有泡沫收集室、叶轮组件和排气口,在泡沫收集室的顶部设置有内外套设的导流内管和导流外管,在导流内管和导流外管之间形成捕集室,捕集室通过回流管连通至泡沫收集室;捕集室的顶部形成扩张室;在反应釜内设置有下压涡轮桨和六直叶圆盘涡轮。本发明湿法反应器及反应方法能将反应过程中产生的气泡剪切破碎成更小的气泡,易于捕集,提高反应效率,液固反应物混合得更充分,操作更简单,无污染,对产品质量纯度没有负面影响,反应效率更高。

1151

1151

0

0

本发明涉及一种家电板用热镀锌钢带的生产工艺,属于冶金行业镀锌钢带生产技术领域。技术方案是:将固态脱脂剂更换为液态脱脂剂;退火炉采用高温辐射管,温度上限提高到1050℃;炉鼻子工序增设除锌灰装置,除锌灰操作频率每周不低于1次;对锌锅工序的沉没辊,表面进行喷涂处理并增设沉没辊刮刀;冷却塔的顶转向辊,增设包布;将干式光整改造为湿式光整。本发明通过对普通镀锌生产工艺及设备的改进,生产出家电用镀锌产品,极大的节约了生产、设备成本,产品附加值明显提升,热镀锌产品性能满足普通家电的使用需求,热镀锌产品最终的表面质量达到FB级以上,确保产品的表面质量。

1124

1124

0

0

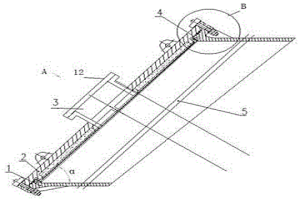

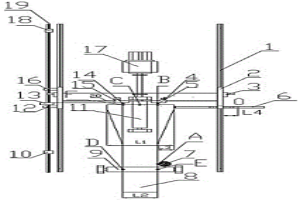

本发明涉及一种连铸机调宽板坯热态切割机,属于冶金行业连铸机设备技术领域。技术方案是:对中定位标尺(6)固定在一条钢轨上,移动挡铁滑道(19)平行布置在另一条钢轨的外侧,移动限位挡铁(10)和固定限位挡铁(18)分别设置在移动挡铁滑道(19)上;对中定位基准立柱(7)、水冷对中支撑辊子(9)和水冷对中驱动辊子(11)分别设置在两条钢轨之间,水冷对中驱动辊子(11)与轨道(1)平行,水冷对中支撑辊子(9)与轨道(1)垂直,水冷火焰切割机大车总成(2)设置在轨道(1)上,固定式切割小车(4)和移动式切割小车(15)分别设置在小车行走轨道(20)上。本发明的有益效果是:能够在线实现调宽板坯的热态切割,提高生产效率。

中冶有色为您提供最新的河北有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月17日 ~ 19日

2025年07月17日 ~ 19日