全部

999

999

0

0

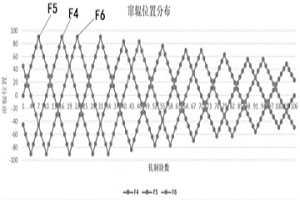

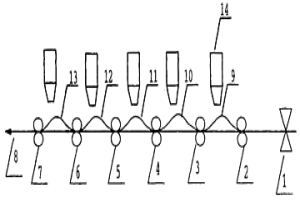

本发明涉及一种热轧薄板工作辊异步双衰减窜辊控制方法,属于冶金行业热轧带钢生产工艺技术领域。技术方案是:在当前带钢轧制完成后,初始窜辊方向是上工作辊向传动侧移动、下工作辊向操作侧移动,当窜辊位置到达幅值后改变移动方向,所述幅值就是在一个周期内,最大窜辊位置的绝对值;每次窜辊按照预先设定的步长进行,所述步长是指相邻两块钢窜辊位置的差值,步长和幅值随着轧制块数的增加而变化,如此进行周期性往复窜辊。本发明的有益效果:延缓“猫耳形”磨损箱体的产生,降低边部高点,均匀轧辊边部磨损,使带钢陡边变的平缓,有利于带钢横断面控制,提高轧制公里数,降低轧制成本。

976

976

0

0

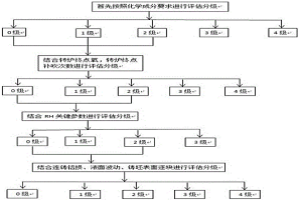

本发明涉及一种高端汽车用外板暴露件铸坯质量评估方法,属于钢铁冶金技术领域。本发明的技术方案是:对铸坯化学成分、全流程生产过程关键参数和铸坯表面质量三个方面进行判定评分,评分方法采用一票否决制,最终评分按照各分项的最差评分进行评定。本发明的有益效果是:可有效避免不合格铸坯流入下道工序,降低高端汽车外板暴露件开裂缺陷,不增加生产成本,改善产品表面质量,提升客户满意度。

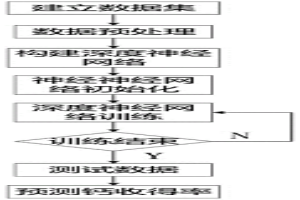

本发明公开了一种基于深度神经网络的钙处理过程中钙的收得率的预测方法,涉及到钢铁冶金领域的钢液精炼钙处理过程,其包括以下步骤:预先获取每一炉次的生产及操作数据信息,构建数据集;基于构建的数据集训练并测试深度神经网络,建立预测模型;基于预测模型将实际每一炉次的生产及操作数据信息作为输入,预测计算当前钙的收得率。本发明可以对钙处理过程中钙的收得率进行预测,有利于精准控制钢中钙含量,稳定控制钙处理过程,提升钙处理效果,提高产品质量,保证生产的稳定性。

766

766

0

0

本发明涉及一种高炉用焦炭质量的综合评测方法,属于冶金行业高炉炼铁工艺技术领域。本发明的技术方案是:选择表征焦炭质量的各项指标,设定焦炭指标的权重值,设定标准焦炭指标基准值,设定实际焦炭质量单项指标的变化分度值,进行焦炭综合评价分数计算,根据综合评价分数相对大小对焦炭进行分类管理。本发明的有益效果是:定量综合评价焦炭质量指标,克服过去焦炭质量定性评价存在的主观因素多、随意性大、评价不全面等缺陷,为焦炭替换和分类存放提供科学依据。

699

699

0

0

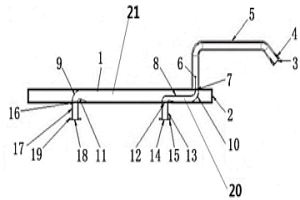

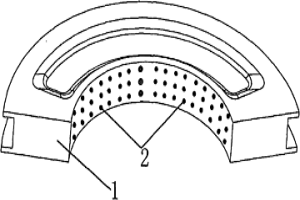

本发明公开了一种隔板冷却型废钢配料口,属于冶金设备领域,筒体壁包括由内向外依次设置的耐温层、耐冲击层、低温冷却层和冷却循环层。本发明还公开了一种隔板冷却型废钢配料口的制作方法,取耐温层、低温冷却层和筒体外壁,通过上封板和下封板将筒体端部连接并密封,形成腔体,低温冷却层和筒体外壁之间设置有冷却循环通道,向耐温层与低温冷却层之间浇注耐冲击层材料,形成由内向外设置耐温层、耐冲击层、低温冷却层和冷却循环层的筒体壁。本发明通过设置循环冷却通道对配料口筒体进行降温,减小筒体的热应力,通过多层设置的结构降低热传导性,增强筒体的使用寿命,并且材料简单易得,成本低廉,提高了生产效率,适用于所有硬质物料的加入。

1101

1101

0

0

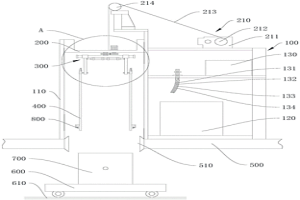

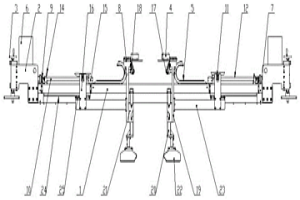

本发明提供了一种切割铁水罐罐口结壳的装置,属于钢铁冶金技术领域,包括架体、升降架、旋转件以及至少一个切割枪。本发明提供的一种切割铁水罐罐口结壳的装置的切割枪通过上下调节以及旋转运动,将铁水罐罐口结壳切割去除,限位器为切割枪限位,防止切割枪晃动,本装置操作迅速,节约时间,效率高,且可以保证去除铁水罐罐口结壳的精度,切割完罐口结壳的铁水罐可以迅速投入接铁作业。在铁水罐罐口初步结壳后即可进行切割作业,可以防止铁水罐多次使用后罐口结壳增厚而造成铁水罐容量下降以及铁水罐罐口结壳难以处理的问题,而且可高效清洁、操作简单安全,自动化程度高。

1055

1055

0

0

本发明公开了一种锌基镀层2000MPa级热成形带钢及其生产方法,属于冶金技术领域。所述带钢基板的化学成分组成及质量百分含量为:C:0.25~0.40%,Mn:1.10~1.70%,S≤0.012%,P≤0.020%,Si:0.1~0.3%,Als:0.030~0.050%,Cr:0.20~0.40%,B:0.0010~0.0030%,Ti:0.035~0.050%,V:0.15~0.30%,N≤0.0030%,其余为铁和不可避免的杂质。其生产方法包括铁水预处理、转炉炼钢、LF精炼、RH精炼、连铸、热轧、冷轧、连续镀锌和光整工序。本发明带钢具有超高强度、优异的焊接性能和成形性能。

1105

1105

0

0

本发明涉及一种低碳当量Ti微合金化HRB600钢筋及生产工艺,属于冶金行业混凝土用热轧钢筋生产技术领域。技术方案是:钢的熔炼成分质量百分比为:C:0.09‑0.13%,Mn:1.00‑1.20%,S≤0.015%,P≤0.030%,Tieff:0.08‑0.12%,N≤0.0060%,AlS≥0.01%,Ca/Al:0.09‑0.12%,其余为Fe和不可避免的杂质,其中:Tieff=Titot‑3.4N,Tieff为钢中有效Ti含量,Titot为钢中Ti含量。本发明的有益效果是:采用低碳当量Ti微合金化,提高钢筋的焊接性能和钢的纯净度。由于Al脱氧和LF处理,提高钢的纯净度,钢筋综合性能优良。

807

807

0

0

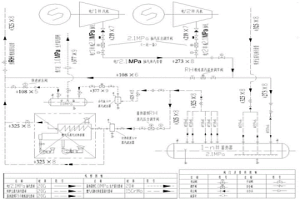

本发明涉及一种炼钢蓄热器供汽及提高蒸汽过热度的方法,属于炼钢汽化冷却方法技术领域。本发明的技术方案是:对燃气式过热装置进行切除封堵,改为蒸汽直通大旁路;采用压力相近,温度相对较高的汽机抽汽作为加热热源与蓄热器减压分离的饱和蒸汽进行混合升温;将汽机抽汽、蓄热器供RH真空精炼蒸汽升温和蒸汽蓄热器产富裕蒸汽排放蒸汽管网做成联动模式。本发明的有益效果是:利用电厂抽汽替代燃气式微过热装置,高效节能的蓄热器供RH精炼用汽,技术先进、工艺合理、设备简单、运行可靠、易于维护,节能高效,适用于冶金企业具有相应压力温度等级电厂汽机抽汽可用于替代燃气式微过热装置系统的蓄热器供RH真空精炼的工艺推广。

987

987

0

0

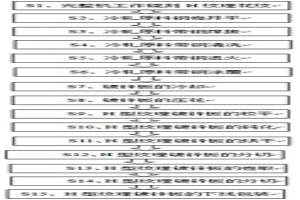

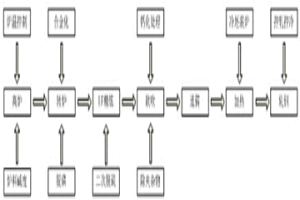

本发明涉及一种单面H纹理冷轧镀锌板的加工方法,属于冶金行业镀锌板加工技术领域。技术方案是:其特征在于:包含以下步骤:S1、光整机工作辊雕刻H纹理;S2、冷轧板原料钢卷的开平;S3、冷轧板原料钢卷的焊接;S4、冷轧板的清洗;S5、冷轧板的退火;S6、冷轧板的涂覆;S7、镀锌板的冷却;S8、镀锌板的压花;S9、H型纹理镀锌板的校平;S10、H型纹理镀锌板的钝化;S11、H型纹理镀锌板的烘干;S12、H型纹理镀锌板的分切;S13、H型纹理镀锌板的卷取;S14、H型纹理镀锌板的分卷;S15、H型纹理镀锌板的下线包装。本发明的有益效果是:利用镀锌线的光整机作为辊压设备,在镀锌板上实现单面H纹理的加工。

1014

1014

0

0

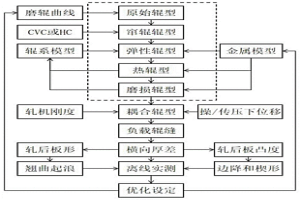

本发明提供了一种热连轧动态耦合辊型的在线计算方法,涉及冶金装备自动化领域,包括逐机架耦合辊型的正向设定和逆向实时迭代,获得最优目标辊型与在线预报辊型的偏差曲线,在认定原始辊型、磨损辊型为短期静态因素的基础上,利用弹性辊型和窜辊辊型快速调控负载辊缝形状,同时考虑时滞性条件,避免以往单因素或单机架辊缝形状的经验调控模式。因而,基于复杂的轧制条件或轧制节奏,非常有必要根据这种策略进行各辊型的加权优化,不但可以深入研究静态辊型的耦合程度,而且有利于动态因素的耦合设定,从而可以根据实际目标需求,实时调整关联性辊型参数,最终获得满足形状尺寸指标要求的高品质热轧带钢产品。

1180

1180

0

0

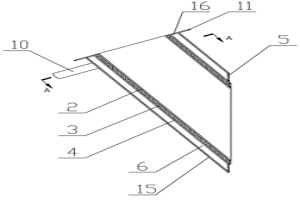

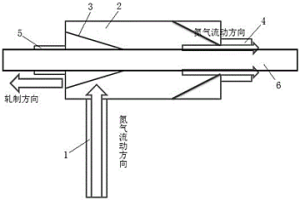

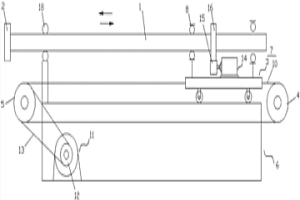

本发明涉及一种氮气反吹装置及改善线材表面水锈的轧制工艺,属于冶金行业K系列钢种线材生产工艺控制技术领域。技术方案是:包含进气管(1)、反吹管(2)和反吹挡板(3),反吹管(2)的一端为线材入口(4),反吹管(2)的另一端为线材出口(5),反吹管(2)内设有两个反吹挡板(3),一个反吹挡板(3)靠近线材入口(4),另一个反吹挡板(3)靠近线材出口(5),进气管(1)连接在两个反吹挡板(3)之间的反吹管(2)上;在吐丝之前,利用氮气对线材表面进行吹扫,将线材表面残留的水渍吹扫干净,并保证线材吐丝温度为880‑920℃。本发明的有益效果是:在保证质量的前提下,避免线材表面出现水锈,满足客户要求。

934

934

0

0

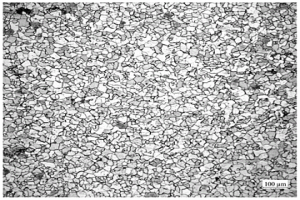

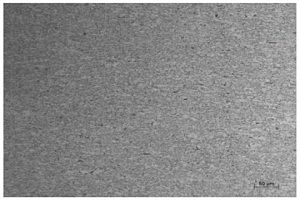

本发明提供了一种碳钢及其制备方法、汽车板,属于冶金技术领域,所述碳钢的化学成分包括:C、Mn、Nb、Ti、B、P、Fe及来自制备所述碳钢的杂质;其中,以质量分数计,所述Nb为0.002‑0.006%;所述Ti为0.02‑0.06%;所述B为0.0002‑0.009%。本申请提供的碳钢通过对传统碳钢合金成分的调整,其中主要调整了Nb,Ti和B的含量,从而有效解决了现有碳钢存在晶粒粗大的问题,可满足现有汽车板的使用要求,具有广泛的实际应用价值。

846

846

0

0

本发明涉及一种低晶化熔融石英陶瓷材料的制备方法,属高温结构陶瓷材料领域。该陶瓷材料所用原料以及原料的重量百分比为:熔融石英细粉97~99%,纳米氧化镧1~3%。其制备方法是将熔融石英细粉、纳米氧化镧湿混后干燥,再加入聚乙烯醇溶液结合剂湿混,经过筛、搅拌、困料后获得坯体成型用坯料。坯体采用液压机成型,成型压强为≥50MPa。干燥后坯体经1300~1400℃高温烧成,保温1~3小时后获得含纳米氧化镧的熔融石英陶瓷材料。该陶瓷材料比纯熔融石英的晶化程度低的多。本发明可为我国玻璃、钢铁、冶金、电子、军工导弹、航天器等领域提供一种低晶化的新型熔融石英陶瓷材料,具有广阔的应用前景及强化国防的意义。

1012

1012

0

0

本发明公开了一种大压下量冷轧极薄板生产工艺,属于冶金轧钢技术领域,以厚度为3.0mm的酸洗热轧低碳钢SPHC为原料,采用大辊径工作辊6道次轧制成0.12~0.18mm厚度的冷轧极薄板,轧制速度为500~1000m/min,轧制力为6500~10000KN,总压下率为94~96%,道次压下率为37~43%,本发明突破了现有单机架可逆轧机单道次压下率和总压下率,有效降低了薄规格冷硬薄板的生产成本。

822

822

0

0

一种解决轧钢生产线活套甩尾的方法,属冶金技术领域,用于解决活套甩尾问题。其技术方案是,它采用轧机的负荷头部、尾部信号作为活套控制信号,起套命令来自下游轧机的负荷头部信号,落套命令来自上游轧机的负荷尾部信号,并将第一架轧机的负荷信号直接引入到下游相邻的第一、二、三架轧机的三个活套器作为控制信号;依次将其余上游轧机的负荷信号直接引入到下游相邻的第二、三架轧机间的活套器作为控制信号;用上游轧机发出的轧件尾部无钢信号的下降沿信号同时控制下游活套器提前一~三架轧机的时间开始落套动作。由于在钢尾还没有脱离上游机架时就发出落套命令,活套落下后,钢尾才脱离上游机架,从而有效解决了甩尾问题。

719

719

0

0

本发明公开了一种干式磨矿、干式磁选铁精矿粉的方法,具体的说是属于淘汰球磨机、彻底改造湿式磁选工艺的方法。本发明是用传统的颚式破碎机作矿石的粗碎,用经过改进了的圆锥细碎机作矿石的细碎,用自己的实用新型专利“颚辊式磨机”(ZL01204877.1)作矿石的干式粉磨,用自己的实用新型专利“高性能干式磁选机”(200420115097.2)进行干式磁选,生产出品位在65%以上的铁精矿粉。从而淘汰球磨机,节省大量水资源,避免了尾矿泥浆对环境的污染和占地,与同等处理量的湿式磁选工艺相比,干式用电是湿式用电的1/6~1/8,干式磁选工艺是节电、节水、节省钢铁料消耗,有利于环保、低成本、高效益的选矿工艺,适用于冶金矿山和工业废渣综合利用的一切领域。

1031

1031

0

0

本发明涉及一种热镀锌板生产用设备气流分供式气刀大梁及使用方法,属于冶金行业热镀锌板技术领域。技术方案是:由大梁装置、进气管装置、导流板装置和出气管道装置构成;风机输出的气流进入进气管(5),通过进气管内腔导流板(6)分为两股等流量气流;两股气流流量相等、压力相同,在气刀刀体(24)内汇合后平稳喷出。本发明在不改变气刀大梁整体外形结构的基础上,使气刀大梁内部结构合理,将一腔变两腔,构成双流道双流式气刀大梁梁体,梁体内继续保持双流,专流专出,进入气刀刀体两端设置的两个进气口,杜绝气流折返,减少气压变化,减少气流波动,特别适用于现有热镀锌板生产用设备的改造。

949

949

0

0

一种轧机衬板的制备方法,其主要是对45钢板材按图纸加工完成后,将衬板接触运动部件的工作表面按尺寸减少1mm继续加工;配制合金粉末,其化学成分质量百分比为:C 0.1~0.13%、Si 1.0~1.5%、Cr 14~16%、Co 1.6~1.7%,Mn 1.2~1.6%,余量为Fe;将加工好的相同尺寸衬板两两组合,将两块衬板非工作面相接触的方式固定在一起;采用预置铺粉的方式,利用大功率半导体激光高能量光束扫描,使得预置的合金粉末与衬板基材金属发生冶金反应,在衬板工作面制得强化合金层,通过平面磨床完成合金强化层的精加工。本发明制备工艺简单、无污染,制备的强化衬板寿命长,成本低。

864

864

0

0

本发明特别涉及一种复合型引流砂及其使用方法,属于钢铁冶金技术领域。一种复合型引流砂,包括A系和B系,B系为第一型或第二型,以质量百分比计:A系包括:SiO2:10‑25%,Cr2O3:≥30%,Al2O3:≥10%,TFe:≤16%,MgO:≥5%,TC:≤1.0%,H20:≤0.5%;第一型包括:Al2O3:100%;第二型包括:Al2O3:70‑80%,MgO:20‑30%;其能够有效提高自开率的同时避免二次氧化的发生。

1037

1037

0

0

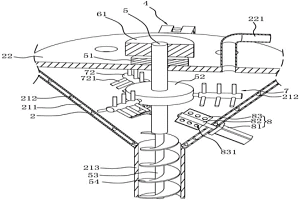

本发明提供了一种推钢机,属于钢铁冶金技术领域,包括支架、位于支架上方的推杆以及设置于推杆一端用于推出钢坯的推头,还包括用于驱动推杆往复运动的位移装置和用于驱动推杆旋转的回转机构,回转机构位于位移装置上,位移装置位于支架上,回转机构与推杆另一端连接,支架上设有用于检测推杆位置的检测开关,检测开关与控制器连接,控制器分别与位移装置和回转机构的驱动构件电连接。本发明提供的推钢机,回转机构驱动推杆转动,推头旋转能够推出不同工位的钢坯,满足同一推杆从不同工位推出钢坯的需求;推杆自重小、惯性冲击力小、运动平稳,满足推出钢坯频率≥5次/min需求,适用于步进底式加热炉、推钢加热炉等。

1101

1101

0

0

本申请涉及一种注射机及应用该注射机的工件制备方法,属于金属粉末冶金的技术领域,其包括注射机本体,所述注射机本体下方设置有搅拌罐,所述搅拌罐的顶部连接有盖板,所述注射机本体与所述盖板之间连接有过渡管,所述搅拌罐内设置有转动杆,所述转动杆一端贯穿盖板,所述转动杆贯穿盖板的一端设置有驱动转动杆转动的驱动组件;所述搅拌罐内设置有连接环,所述连接环与所述转动杆固定,所述连接环的圆周方向上均匀设置有多个第一搅拌组件,第一搅拌组件包括第一电机和第一搅拌杆,所述第一电机安装在所述连接环内部,所述第一电机的输出轴与第一搅拌杆固定。本申请具有使金属粉末与有机粘接剂混合更加均匀的效果。

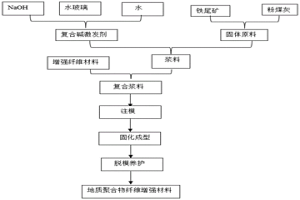

本发明涉及一种基于粉煤灰‑铁尾矿地质聚合物纤维增强材料的制备方法,其以铁尾矿和粉煤灰为主要固体原料,利用粉煤灰高含铝的特性,调整原料中Si/Al摩尔比;将固体原料与复合碱激发剂混合制得浆料,加入增强纤维材料得到复合浆料,注入模具中密封固化,脱模后养护即得成品。本发明的地质聚合物材料具有特殊的三维网络结构,抗压和抗折强度高、耐腐蚀性好、耐久性强、耐高温,可用于建筑、汽车、航空、浇注冶金、水土防护、工程抢修等领域。由于原料来源丰富成本低廉,工艺简单且绿色环保、无能耗和碳排,实现了铁尾矿与粉煤灰的资源化综合利用,对采矿企业和热电企业的可持续发展及节能减排具有重要意义。

895

895

0

0

一种减量化生产管线钢的工艺,属于冶金技术领域。通过高炉炼铁过程中对铁水进行脱硫处理,在炼钢过程中减少合金元素的用量提高合金收得率等手段简化成分设计,并通过钙化处理、氩气包底软吹处理等工艺控制夹杂物形态和数量,在轧钢阶段通过两阶段控制轧制和层流冷却技术,来获得多边形铁素体、粒状贝氏体和少量珠光体组成的组织。适用于S485、S450、S415、S390、S360以及API相关标准中的X70、X65、X60、X56、X52等相对应的管线钢。优点在于,相对于传统工艺,减少了铁水预处理和RH精炼的工艺过程,给中、小钢铁企业生产窄断面、薄规格的高级别管线钢一种良好的手段。

898

898

0

0

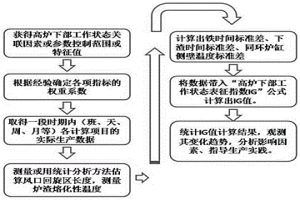

本发明涉及一种量化评估高炉下部工作状态的方法,属于冶金炼铁技术领域。本发明的技术方案是:获得高炉下部工作状态关联因素或参数的控制范围或特征值;根据经验确定各项指标的权重系数;计算高炉下部工作状态表征指数IG公式中需要的数据,出铁时间标准差、下渣时间标准差和同环炉缸侧壁温度标准差;将数据带入高炉下部工作状态表征指数IG公式计算出IG值。本发明的有益效果是:帮助高炉工作者全面的认识和了解高炉下部的工作状态,并能通过统计数据来观测其变化趋势,指导高炉操作制度优化以改善高炉下部的工作状态,实现高炉长期稳定顺行和技术指标改善。

1122

1122

0

0

本发明涉及大型液压机架应变量的测量方法,尤其是一种大型预应力钢丝缠绕机架应变量的测量方法。其按下述步骤进行:a.在缠绕好的机架上、下拱梁配合面贴标志点,用三维数字扫描仪获得配合面点云;b.用软件分析点云,建立三维上、下拱梁配合面曲面模型;c.用三维软件对曲面模型和理论实体模型进行对比,根据对比数据制作垫片加在半圆梁与垫梁之间,使其完全接触。本发明的有益效果是:测量过程简单易行,扫描仪与分析软件配合使用,计算精确,迅速;不需要制作标准样板,施工时间短,效率高,施工人员少、劳动强度低、施工作业一次完成,不需反复;可在石油、化工、冶金等多种领域的同类结构设备安装施工中推广应用。

701

701

0

0

本发明属于冶金技术领域,涉及一种高氮316LN不锈钢焊丝及其生产方法,焊丝的化学成分及质量百分含量为:C≤0.03%,Si≤1.00%,Mn≤2.00%,P≤0.035%,S≤0.03%,Ni:12.0~15.0%,Cr:16.0~18.0%,Mo:2.0~3.0%,N:0.2~0.3%,余量为Fe和不可避免的杂质。生产方法包括冶炼、电渣重熔、均质化处理、锻造、盘条轧制、酸洗、退火拉拔工序,在退火拉拔过程中进行增氮处理。本发明相对于冶炼增氮工艺减少了焊丝生产周期,降低生产成本,所得的焊丝中氮元素远高于常规焊丝,且焊丝的抗拉强度和屈服强度明显提高。

971

971

0

0

本发明涉及一种光电自控式热镀锌板生产用气刀挡板及使用方法,属于冶金行业热镀锌板技术领域。技术方案是:横梁长度与气刀的大梁长度一致,共同置放于气刀升降机上,横梁位于两支气刀的大梁中间;横梁上左右对称分别安装两套相同的光电控制系统、移动滑台系统、移动梁系统和防撞系统。本发明使气刀挡板结构合理,实现强敏感度、全自动智能控制式气刀挡板,使锌板边部锌面宽度更趋一致,锌层厚度更趋均匀平整,提高锌板边部质量,降低锌耗、提高效益。

一种折弯及抗撞性能优良的边梁用750BL钢板及生产方法,属于冶金技术领域。所述钢板化学成分及重量配比为C:0.070~0.090%,Si:0.10~0.25%,Mn:1.80~2.00%,P≤0.015%,S≤0.004%,Nb:0.020~0.035%,V:0.02~0.04%;Ti:0.120~0.150%,Als:0.015~0.035%,N≤0.005%,余量为Fe和不可避免的杂质。其生产方法包括铁水预处理、转炉冶炼、LF精炼、板坯连铸、铸坯加热、控制轧制、层流冷却工序。本发明采用单精炼LF工艺生产,同时以钒铁替代Mo铁,成本低,钢板具有良好的折弯性能及抗撞性能。

927

927

0

0

本发明提供了一种高炉冷却壁的制造方法,冶金设备技术领域。高炉冷却壁的制造方法包括制造铜钢复合板、制造水道、焊接水管和水压测试。本发明提供的高炉冷却壁的制造方法,以铜板为基板、以钢板为复板通过爆炸焊接方式来制造获取铜钢复合板,提高了铜钢复合板的制造效率,并提高了铜钢复合板的焊后力学性能。

中冶有色为您提供最新的河北有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月17日 ~ 19日

2025年07月17日 ~ 19日