全部

811

811

0

0

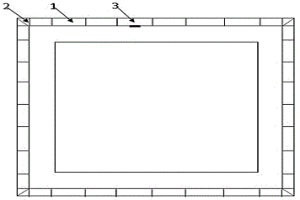

本发明涉及一种锌锅锅沿保护装置和方法,属于冶金行业镀锌锌锅保护技术领域。本发明的技术方案是:八块护板(1)和两块三角护板(2)为一组,设置在锌锅锅沿的一个侧边,八块护板(1)依次排列,通过折页一(3)连接到锌锅的边沿,两侧的护板(1)通过折页二各连接一块三角形护板(2);四组护板(1)和三角形护板(2)分别设置在锌锅锅沿的四个侧边。本发明的有益效果是:采用匹配的护板,在锌锅升起后展开锌锅护板来对锌锅四周的高压电缆形成保护,避免捞渣作业时锌渣掉落到电缆上烧毁高压电缆,也可以防止气刀运行过程中飞溅的锌渣通过缝隙掉落到高压电缆上使其老化。

809

809

0

0

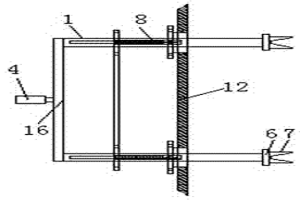

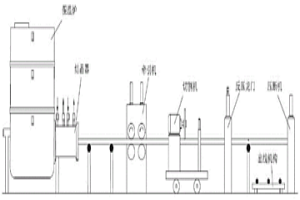

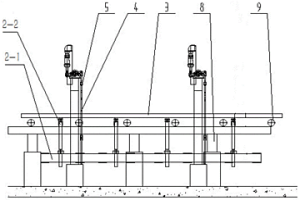

本发明涉及一种连续退火炉现场手动纠偏装置及其纠偏方法,属于冶金行业冷轧带钢生产设备技术领域。技术方案是:两个平行布置的传动杆(1)的一端分别固定在连接板(16)上,千斤顶(4)与连接板(16)驱动连接,两个平行布置的传动杆(1)的另一端分别与一个纠偏盘(6)固定连接,所述纠偏盘(6)上设有带钢导向板(7),所述带钢导向板(7)上设有V型槽,所述传动杆(1)上设有标尺(8),传动杆(1)通过定位环(17)固定在支架(5)上。本发明的有益效果是:可以在不打开退火炉的情况下,通过现场手动将连续退火炉炉内严重跑偏甚至挂到炉墙的带钢恢复至正常位置,极大缩短事故处理时间,避免退火炉开炉造成的大量能源消耗。

1084

1084

0

0

本发明公开了一种铜渣中有价组元综合回收利用的方法,属于冶金领域,超重力分离金属铜。本发明能够使铜渣中的铜、铁资源得到有效分离,同时产生的尾渣得到了循环利用,提高了铜、铁品位和收得率,实现了铜渣资源的综合利用,兼顾“资源+能源”生态化特色,具有工艺简单、生产成本低、节能减排、零污染的优点。

701

701

0

0

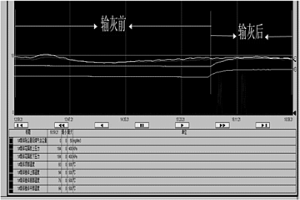

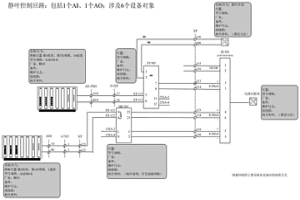

本发明涉及一种测量煤气布袋除尘筒体灰位的方法,特别是利用热电阻结合PLC程序运算来测量煤气布袋除尘筒体灰位的方法,属于冶金企业自动控制技术领域。技术方案是:将耐磨热电阻作为温度探头,插入煤气布袋除尘筒体;在上位机PLC上设置温度比较程序,并做出煤气布袋除尘筒体温度实时画面,以及历史趋势画面,用来判断灰位;自动输出灰位高的报警提示,提醒操作工需要输灰。本发明的有益效果是:数据直观,岗位操作人员可以通过实时数据和历史趋势来准确判断筒体灰位,即使岗位操作人员没有在第一时间发现灰位异常,在灰位达到高位时系统会自判并同时报警提示。

992

992

0

0

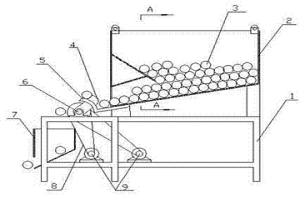

本发明涉及适用于冶金、选矿、水泥、发电等行业的球磨机加球设备,尤其是一种球磨机自动加球配球机。包括机架、储球斗、接球斗、传动机构、抓球机构,所述抓球机构包括安装在储球斗底部出球口处的镰状梳齿,以及安装在三段同心套筒轴上的齿板组,所述齿板组的齿板由所述镰状梳齿的齿隙间通过,所述三段同心套筒轴分别与传动机构中的相应电机减速机传动连接,所述储球斗由隔板分隔为大、中、小三个储球室,每个储球室下部出口对应一组齿板组。本发明解决了现有加球机存在的卡球、计数计量不准的问题,具有实时按任意比例配球并加球的功能。

877

877

0

0

本发明涉及一种低碳铝镇静钢脱氧合金化生产工艺,属冶金行业转炉炼钢技术领域。技术方案是:包含以下工艺步骤:(1)转炉炼钢:加入高碳锰铁合金,将钢水氧含量由400~600ppm调整到0~200ppm,终点成分:质量百分比C≤0.08%,Si≤0.01%,Mn≤0.04%,终点温度:1640~1680℃;(2)氩站吹氩精炼:吹氩时间大于12分钟,氩站成分:质量百分比C≤0.08%,Si≤0.03%,Mn≤0.40%,ALs0.025~0.055%。本发明的积极效果是:低价高碳锰铁替代高价中碳锰铁的同时,利用合金中碳的脱氧作用,降低了钢水氧化性,减少了铝线消耗,降低了炼钢成本,提高了钢水纯净度。

871

871

0

0

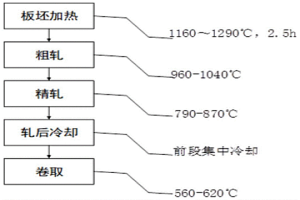

本发明涉及一种用微碳铝镇静钢生产深冲级热轧带钢的方法,属于冶金板材生产技术领域。技术方案是包含转炉冶炼、RH真空处理、连铸、热轧工序,最终化学成分的质量百分比为:C:0.01~0.02%,Si≤0.006,Mn≤0.18,P≤0.01%,S≤0.015%,Als:0.025~0.06%,N≤0.004%,剩余为Fe;转炉冶炼工序吹炼终点要求C≤0.05%,终点温度控制在1700±10℃,控制终点氧≤950ppm。本发明的特点是不添加任何合金元素,改良了以往铝镇静钢的成分,降低了C、Si等含量,通过改进炼钢、热轧工艺,生产出一种屈服强度低,延伸率高的深冲用热轧板SPHE,成本低,性能好;通过改良化学成分、炼钢工艺、热轧工艺,成品力学性能指标:屈服强度约193~263MPa,抗拉强度约290~336MPa,延伸率≥40%。

本发明公开了一种离心铸造的TP310Cb/T11双金属复合管坯及其生产方法,属于管坯铸造领域,包括管坯内层、管坯外层及管坯过渡层,首先通过控制原料管坯的选取,控制其内层、外层和过渡层的成分,先浇注外层,然后浇注过渡层,最后浇注内层,过渡层熔合外层、内层熔合过渡层,利用过渡层缓和内外层之间的成分差别,同时达到完全熔合的目的,从而大大缓解了内外层之间的界面应力,避免内外层交界面的应力集中,提高了使用寿命,同时,内外层的冶金熔合减少了内外层热传导的热阻,从而提高了双金属管的热传导效率。

779

779

0

0

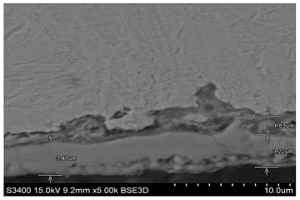

本发明属于冶金和轧钢领域,具体涉及一种低强度耐铁皮脱落的热成型钢卷,其包含:C 0.20~0.25%,Si 0.20~0.30%,Mn 1.10~1.50%,Alt 0.02~0.06%,B 0.002~0.004%,P≤0.02%,S≤0.003%,N≤0.005%,余量为铁和不可避免的杂质。所述制备方法包括以下步骤:冶炼并连铸得到钢板坯,将所述钢板坯依次进行加热、热轧、冷却和冷轧,得到带钢;将所述带钢依次进行清洗处理、涂油处理、卷取,得到所述低强度耐铁皮脱落的热成型钢卷钢卷;所述冷却的方式为后段层流冷却;所述轧制过程中所使用的轧辊的粗糙度为6.0‑6.5μm;所述冷轧后得到的所述带钢的表面粗糙度为0.8~1.5μm。采用本发明所述产品及其制备方法能够有效解决由于冷轧热成型钢的强度过高而在冲压成型时表面铁皮易脱落的技术问题。

1096

1096

0

0

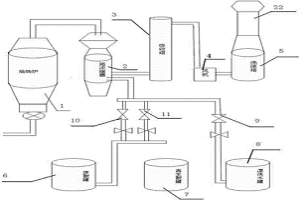

本发明涉及一种冷轧酸洗酸再生工艺中酸与水转换产生尾气的处理系统,属于冶金行业冷轧酸洗酸再生设备技术领域。技术方案是:在预浓缩器的进酸调节阀(10)旁边加装一条旁通管道,该旁通管道上设置调节阀(11);调节阀不受酸操作模式及水操作模式的控制,随时都可以打开或关闭,调节阀在系统提前置换时打开,正常酸操作模式或漂洗水操作模式时关闭。本发明提前进行酸、水置换,直接由新水操作转换成酸操作;解决了酸再生在酸水转换时尾气含有铁离子,对大气造成的污染问题。置换时的废酸重新回到废酸罐中节约了废酸,避免了酸污染;酸再生减少了排放到水处理的含酸废水,降低了水处理成本。

1191

1191

0

0

本发明涉及一种低锰热轧钢及其热轧工艺,属于冶金技术领域,本发明提供的一种低锰热轧钢,按重量百分比计,所述低锰热轧钢的化学成分如下:C:0.16‑0.20%,Si:0.20‑0.35%,Mn:1.00‑1.20%,P:≤0.030%,S:≤0.015%,Alt:0.015‑0.040%,其余为Fe及不可避免的杂质,具有优异的力学性能,其中,抗拉强度至少390MPa,屈服强度至少550MPa,断后伸长率至少23%,6mm以上厚度钢板冲击吸收功AK至少170J;同时生产成本低。

880

880

0

0

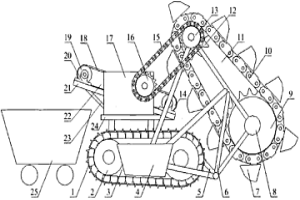

一种沟渠清淤机械,特别是一种用于冶金企业封闭式排污沟淤积物清理的排污沟清淤装置,包括:行走机构、挖掘机构和输送机构。行走机构是整个装置的支撑,它的底盘上固定有支承板;挖掘机构斜向设置在行走机构的前方,利用支架与行走机构连接,通过驱动链与布置在支承板上的挖掘动力箱相关联,驱动链将动力由挖掘动力箱传递给挖掘链,挖掘链带动挖斗循环运行;输送机构设置在行走机构的上方和挖掘机构的后下方,通过支承杆倾斜布置在支承板上,将挖掘机构清理下来的淤泥输送到跟随在装置后面的运泥车中。本发明可替代人工实现排污沟清淤,工人劳动强度低,作业效率高,可在任何季节、任何气候实施清淤,广泛用于沟渠、沉淀池等清淤场合。

813

813

0

0

本发明公开了一种基于关联规则的板形曲线系数设定方法,属于冶金轧制技术领域,包括以下步骤:步骤S1、建立初始数据处理模型,采用区间内最小值方法将初始板形曲线系数转化为等级板形曲线系数;步骤S2、使用关联规则算法求解最佳等级板形曲线系数;步骤S3、建立求解最终最佳板形曲线系数的数学模型。本发明方法不仅可以节省了人力,还可以提高板形控制的效率和质量。

1193

1193

0

0

本发明涉及一种改善金属棒材低倍缺陷的轧制方法,属于钢铁冶金技术领域。主要通过原料准备、钢坯加热浇铸形成钢锭、轧制、精整、检验等得到所需规格的棒材。其主要特征在于在轧制过程中通过降低轧制速度,来达到改善金属棒材低倍缺陷的目的。通过本发明所述方法得到的金属棒材低倍缺陷缩孔和疏松得到明显改善,同时晶粒度得到细化,提高了棒材的强度、塑性与韧性。

1022

1022

0

0

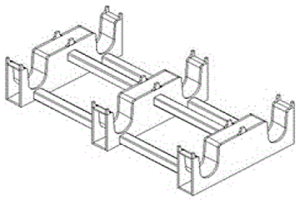

本发明涉及一种棒材或管材放料分料架,属于冶金行业棒材或管材生产设备技术领域。技术方案是:包含料筐(2)、分料尖(3)、料筐平台(4)、料筐板(5)和加强梁(8),料筐板(5)为矩形,多个料筐板(5)平行布置,多个平行布置的料筐板(5)之间通过加强梁(8)固定连接,所述料筐板(5)上端面的中部为料筐平台(4),料筐平台(4)上设有分料尖(3),料筐平台(4)的两侧分别设有一个料筐(2),整体为对称结构。本发明的有益效果是:可有效提高棒材或管材在后续加工前的破捆、去绑丝效率,减少表面缺陷的产生。具有结构稳定可靠、强度大、寿命长、成本低廉、制作方便、移动灵活等特点。

920

920

0

0

本发明公开了锑钛合金化改善大断面灰铸铁敏感性型材及其制造方法,属于铸铁材料及铸造冶金技术领域。其化学组成成分及质量百分比为:C:3.1‑3.6%、Si:2.1‑2.7%、Mn:0.5‑1.0%、Ti:0.1‑0.5%、Sb:0.02‑0.1%、S<0.05%、P<0.07%、其余为Fe。本技术方案在铸铁中添加钛、锑和控制铸造工艺方法获得锑钛合金化改善大断面灰铸铁敏感性型材,该型材具有很低的断面敏感性,具有组织均匀性,兼具有较高的硬度与强度。

882

882

0

0

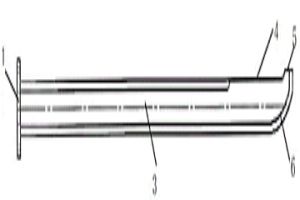

本发明公开了一种离心辊外层浇注系统及其制造方法,属于冶金设备领域,离心辊外层浇注系统,包括浇注管本体,法兰和浇注漏斗,浇注管本体底端通过法兰连接浇注漏斗,浇注管本体为U型管状一体结构,顶端侧部设有侧开口,浇注管本体内腔为钢水流动U型通道,浇注管本体内壁涂有一层石墨涂料;离心辊外层浇注系统的制造方法,包括使用锻钢材料制成U型管状一体结构的浇注管本体,将浇注管本体通过法兰与浇注漏斗固定连接,将组装完毕的浇注系统烘烤后在浇注管本体内壁刷涂石墨涂料,刷涂后对浇注系统进行干燥,直至内壁石墨涂料干燥后即可使用;本发明结构简单,避免了常规浇注系统耐火材料组装拆卸困难,降低了生产成本,提高了劳动效率。

979

979

0

0

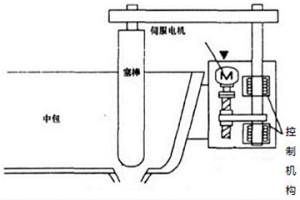

本发明涉及一种抑制连铸结晶器液面波动的稳态浇铸工艺方法,属于冶金行业连铸工艺技术领域。本发明的技术方案是:A.控制结晶器液面不稳定产生的波动叠加频率范围的干扰幅度最低;B.控制铸坯非稳定鼓肚导致的低频率范围内的波动;(3)提高连铸机头部的设备精度;(4)使用新型高效双喷口喷嘴或新型脉冲控制喷嘴。本发明的有益效果是:极大减少了结晶器钢水卷渣导致的铸坯皮下夹杂缺陷,提高了最终产品的表面质量;极大减少了结晶器保护渣润滑不良、结晶器初生坯壳不均匀引起的连铸漏钢等恶性生产事故。

1141

1141

0

0

本发明涉及一种利用标识技术实现自控系统资料在线查询的方法,属于冶金工业自控系统管理领域。技术方案是:利用标识解析技术对现场岗位和设备进行编码,将现场岗位和设备的仪控系统相关资料按照其特点转化为电子格式文档;电子格式文档与现场岗位或者设备的编码进行匹配;使用移动终端设备通过输入或者扫描设备的编码,查询设备运行参数;或通过现场岗位的编码进行检索,查询相关资料。本发明有益效果:可以通过现场岗位和设备的标识快速获取仪控设备相关资料,有效缩短设备故障处理时间,提高生产效率、减少故障损失。

841

841

0

0

本发明属于化工冶金技术领域,具体涉及一种在铀钼萃取过程中降低有机相的消耗的方法。本发明包括如下步骤:步骤1、研究有机相挥发性质,严控各环节萃取温度;步骤2、根据本单位物料性质,选择质量稳定的有机相;步骤3、增加各种静置隔油设施,防止水相夹带;步骤4、减少三相物的产生及对三相物中的有机相回收;步骤5、合理调节设备抽风,减少有机相因抽风带走;步骤6、严格操作,减少有机相过载造成的损耗。本发明能够降低有机相的消耗,同时还可以改善萃取车间空气质量,提高后续反萃合格液质量,降低萃余水除油成本等相关联锁效应。

682

682

0

0

本发明公开了连铸机定重切割方法及其系统,属于冶金自动化控制领域,方法包括首先确定钢坯标重,根据标重计算并设定钢坯标长,将按照设定的钢坯标长切割的钢坯进行称量,将称量重量与标重进行比较,根据比较结果调整下一根钢坯的切割长度;系统包括定尺切割模块、称重轨道控制模块、定重控制模块和根数与重量统计模块,定尺切割模块用于切割钢坯,称重辊道控制模块用于获取钢坯的称量重量,定重控制模块用于将称量重量与标重进行比较,计算得出当前最合理的切割位置,将切割位置信息传递给定尺切割模块进行钢坯的切割。本发明有效的改善轧钢通尺长度波动的情况,提高了轧钢的成材率,降低职工劳动强度。

859

859

0

0

本发明公开了一种管线钢精轧翘头控制方法,属于冶金技术领域,该方法为将管线钢铸坯放入加热炉,经第一加热段、第二加热段和均热段后出炉,再经粗轧,最后经精轧轧辊轧制,其中,在第一加热段、第二加热段和均热段中,管线钢铸坯上表面温度高于管线钢铸坯下表面温度30℃,第一加热段的加热时间和第二加热段的加热时间共计大于100min,第一加热段的升温速率和第二加热段的升温速率均小于10℃/min,均热段的加热时间大于35min,均热段的升温速度小于2℃/min,本发明能有效消除轧件精轧F1翘头现象。

1097

1097

0

0

本发明涉及一种环冷机台车篦板,属于冶金行业环冷机台车设备技术领域。技术方案是:包含支撑角钢(1)、加强筋(2)和蓖板本体(3),蓖板本体(3)上设有两道通风长槽,所述蓖板本体(3)上的两道通风长槽上下布置,上方的通风长槽为矩形槽,下方的通风长槽为梯形槽,蓖板本体(3)固定在三个平行布置的加强筋(2)上,所述加强筋(2)为锯齿形,蓖板本体(3)的两端设有支撑角钢(1)。本发明的有益效果是:起到了增压的作用,减小了抽风阻力,改善了料层透气性,冷却效果更好,而且增加了使用的牢靠性,能够满足高温、重载的复杂工作环境。

1151

1151

0

0

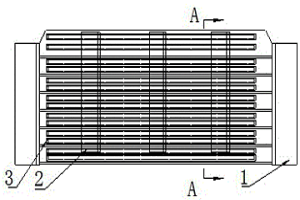

本发明公开一种ESP无头轧制中精轧机组在线换辊设备及方法,涉及冶金连铸连轧领域,其将传统精轧机组五机架布置改为六机架布置,五架轧机投入使用,一架轧机处于换辊待命状态,当某架轧机需要更换轧辊时,待命轧机投入和换辊轧机退出轧制并完成换辊,两个动态过程同步进行,通过轧机控制系统的动态变规程策略来实现两个规程的稳态切换,确保轧制过程的稳定性以及出口带材厚度保持不变,换辊轧机在换辊完成后成为新的待命轧机。通过配置可移动式工作辊上轨道并采用C形架,实现工作辊及支承辊的在线换辊。本发明能够在不停机和不影响生产的前提下完成精轧机组的在线换辊,解决了薄带ESP无头轧制生产中由于频繁换辊导致的频繁停机,提高了生产效率。

1126

1126

0

0

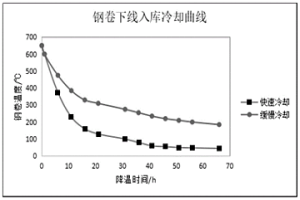

本发明涉及一种汽车O5板高温热卷大冷却速率氧化铁皮控制方法,属于冶金行业热轧带钢生产技术领域。技术方案是:包含以下步骤:①将卷取温度为850‑650℃的高温热卷运输至库区,单层成列摆放;②利用风机对上述高温热卷进行冷却,使高温热卷在三小时内温度降至450℃,然后继续冷却至常温为止。本发明的有益效果是:通过对汽车O5板高温热卷入库后采用大冷却速度冷却模式,温度降至450℃的时间由背景技术中的六小时缩短至三小时,实现了带钢表面氧化铁皮结构的优化,改善了酸洗效果,提高了汽车O5板表面质量,减少了质量损失。

888

888

0

0

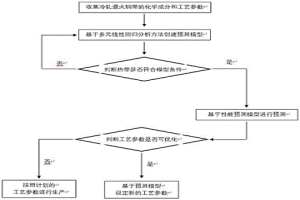

本发明涉及一种基于多元线性回归分析的冷轧钢带力学性能预测模型,属于冶金行业冷轧技术领域。技术方案是:将钢带退火前的抗拉强度、屈服强度和设定的退火温度、退火工艺速度和平整机延伸率分别代入预测模型回归方程表中,对钢带力学性能进行预测;将获得预测值与目标值进行比较,如果预测值能够达到目标值的要求,则按照设定的退火温度、退火工艺速度和平整机延伸率组织生产;如果预测值不能达到目标值的要求,则对设定的退火温度、退火工艺速度和平整机延伸率进行调整,并按照调整后的退火温度、退火工艺速度和平整机延伸率组织生产。本发明的有益效果是:能够预报不同退火工艺条件下的冷轧退火钢带力学性能,进而提高冷轧退火钢带的工艺控制水平。

789

789

0

0

本发明涉及一种提高钒渣五氧化二钒含量的方法, 属于含钒铁水冶金技术领域。技术方案是:铁水采用转炉供氧提钒,提钒后将半钢倒出,钒渣留在提钒转炉中继续吹氧氧化,通过控制吹氧量和枪位,使钒渣中V2O3转化生成V2O5。该方案充分利用钒渣的余热进行氧化,改变了原化工工序将钒渣冷却到室温后再经破碎、磁选铁后进入回转窑氧化培烧的工艺,替代了原钒化工流程中的钒渣焙烧工序,大幅度降低能耗,提高钒产品生产效率。

1106

1106

0

0

本发明公开了一种低屈服强度耐火抗震建筑用钢及其生产方法,属于冶金技术领域。所述建筑用钢的化学成分组成及质量百分含量为:C:0.005~0.015%,Si≤0.05%,Mn≤0.20%,P≤0.015,S≤0.003%,Als:0.015~0.025%,Nb:0.008~0.015%,Ti:0.010~0.025%,Mo:0.015~0.025%,N≤0.0030%,其余为铁和不可避免的杂质。其生产方法包括冶炼、连铸、铸坯加热、轧制、自回火工序。本发明轧后采用自回火方式消除钢板内部应力,钢板具有较低的屈服强度和优良的韧性,高温条件下屈服强度衰减不高于1/4。

966

966

0

0

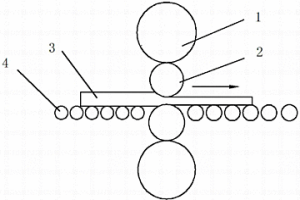

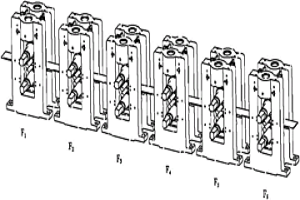

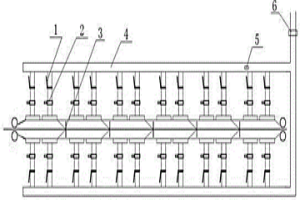

本发明涉及本发明涉及一种冲压用窄带钢及其超快冷生产工艺,属于冶金行业窄带钢生产技术领域。包含如下工艺步骤:①转炉冶炼;②热轧包含铸坯加热、粗轧、精轧、超快冷系统、卷曲,带钢进超快冷系统的温度为870~910℃,带钢出超快冷系统的温度为690-720℃,冷却速率为150-200℃/s,所述超快冷系统包含多组冷却装置,相邻两组冷却装置之间设有挡块(3),每组冷却装置包含两个控制冷却单元,每个控制冷却单元包含喷嘴单元以及与喷嘴单元连接的手动蝶阀(1)和气动双层薄膜阀(2),所述喷嘴单元包含多个喷嘴,喷嘴为扇形喷嘴,喷嘴之间设有夹角,喷嘴均匀布置在带钢两侧。本发明热轧采用超快冷系统,细化了晶粒,增加了组织均匀性。

中冶有色为您提供最新的河北有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月17日 ~ 19日

2025年07月17日 ~ 19日