全部

1042

1042

0

0

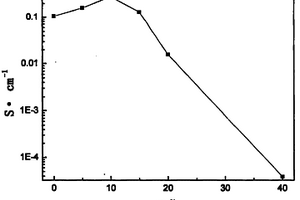

本发明涉及一种导电型纳米复合材料,特别涉及一种聚苯胺纳米纤维/高岭土纳米复合材料及其制备方法。与以往材料相比,本发明所得导电型纳米复合材料是由高岭土纳米片层与聚苯胺纳米纤维杂化而组成的纳米复合颗粒,并且采用快速混合原位聚合法制得。本发明的有益效果是,制备工艺简单,原料易得,组分与性能易于控制,复合颗粒中的基材高岭土具有层状结构,在与聚苯胺复合后,改善了材料的导电性能和热性能,从而使该材料的综合性能得到优化。附图显示了不同高岭土含量的聚苯胺纳米纤维/高岭土纳米复合材料电导率与组分含量的关系。

1058

1058

0

0

一种缩聚型高分子/纳米SiO2阻燃复合材料的制备方法, 是通过溶胶-凝胶反应, 利用缩聚型高分子合成反应过程中生成的水水解正硅酸乙酯得到, SiO2粒径可控制在几十纳米, 且粒径分布均匀。该复合材料能在保持力学性能的前提下具有增强的阻燃性和热性能, 燃烧时无烟无毒。且该法工艺简单, 适于应用。

本发明涉及一种用于净化甲醛及TVOCs的多孔复合材料及其制备方法,属于空气净化材料领域。一种用于净化甲醛及TVOCs的多孔复合材料,其特征在于:所述复合材料具有核壳结构,其由含有多孔炭材料的核材料和含有催化组分的壳材料组成;所述核材料和壳材料均具有用于气体流通的孔道。本发明所述多孔复合材料可以改变材料成型工艺简单,容易操作。对甲醛的净化容量能够达到6.05mg/g,对甲苯的净化容量高达299.41mg/g。

752

752

0

0

本发明公开一种原位Al2X颗粒增强镁基复合材料的制备方法,制备过程为:先将X金属粉末与Al粉末进行高能球磨得到原位Al2X颗粒相粉末;将上述Al2X颗粒粉末再与镁基体粉末进行混合球磨得到复合材料混合粉末;最后将复合材料混合粉末进行热压烧结,得到含Al2X颗粒相的块状高性能镁基复合材料。该技术工艺简单,能高效引入Al2X颗粒并且分散均匀,解决普通铸造法制备的Al2X颗粒尺寸较大、未完全起到异质形核中心的问题;工艺相对简单,易于推广应用,进行规模化商业生产。

776

776

0

0

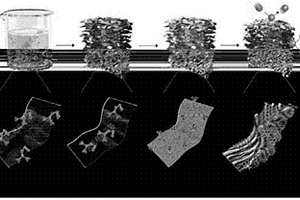

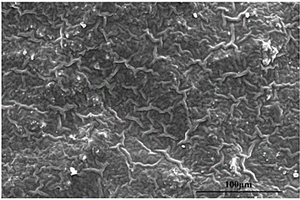

本发明公开了一种宏观复合材料中微纳尺度波浪结构及其制备方法,属于功能性复合材料技术领域。将二维纳米材料分散液自组装形成薄膜、凝胶等宏观结构,利用热化学反应生成碳氮化合物并调控二维复合材料状态,形成微纳尺度波浪结构。本发明具有制备工艺简单,复合材料的尺寸和形状易于调控,材料的力学弹性、电子结构或表面状态可调节等特点,为组装成的宏观材料在柔性导体、微机械电子及柔性储能器件、催化载体等领域的研究和应用奠定了基础。

1167

1167

0

0

一种纳米CuS/PDCPD复合材料,以钨配合物为主催化剂,AlEt2Cl2为助催化剂,表面改性CuS纳米粉体为填料,采用反应注射成型工艺,原位聚合方法制备了纳米CuS/聚双环戊二烯(CuS/PDCPD)复合材料。改性CuS在极低的添加范围内,即可实现对PDCPD同时起到增强增韧和耐磨的作用;在CuS添加质量分数为1%时,纳米CuS/PDCPD复合材料的综合性能达到最佳;与PDCPD性能相比,冲击强度、拉伸强度和弯曲强度的最大提高量分别为13.2%、22.0%、13.8%;磨损质量和摩擦因数最大降低了31%和36%。表面改性CuS纳米粉体在PDCPD基体中具有良好的界面相容性,是实现纳米CuS/PDCPD复合材料在低添加范围内具有较佳力学性能和耐磨性能的重要原因。

1071

1071

0

0

一种异形管状复合材料零件的成型方法,所属复合材料成型技术领域,包含步骤:(1)橡胶气囊及铺叠模的制造,(2)坯料的铺叠、转移及橡胶气囊的还原,(3)固化及脱模;本发明方法利用阴模保证外型面质量,在制造过程中通过橡胶气囊与可溶性芯模的配合形成刚性铺叠模,再通过橡胶气囊内腔中可溶性芯模的移除以及橡胶气囊高温高压下的膨胀加压来保证内型面质量,并且利用橡胶气囊负压下的收缩行为轻松实现脱模过程,以达到同时兼具较高的内部和外部型面质量;本发明利用橡胶气囊真空环境下的收缩变形,实现异形管状复合材料零件的脱模过程,工艺简单、适用于大多数管状复合材料零件的制造过程。

806

806

0

0

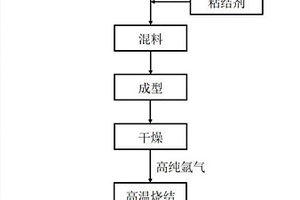

本发明的一种原位碳化硅‑铁硅复合材料及其制备方法,复合材料包括原料和粘结剂,原料组分及其质量百分比为,碳化硅35~73%,碳粉5~12%和氧化铁22~53%,粘结剂添加质量为原料总质量1~5%。方法步骤为:(1)按质量百分比,将原料混合均匀,并按质量添加相应量粘结剂,使粘结剂与原料均匀混合,形成混合原料;(2)将混合原料压制成型;(3)将压制成型的生坯在干燥箱或隧道干燥窑中充分干燥;(4)将经过干燥的试样放入高温炉,并在高纯氩气保护下完成烧结,随炉冷却后制得原位碳化硅‑铁硅复合材料。本发明采用碳热还原法原位生成铁硅相,与碳化硅界面复合更好,且降低材料的烧结温度,节约能耗;并能够制成多孔碳化硅‑铁硅复合材料。

1094

1094

0

0

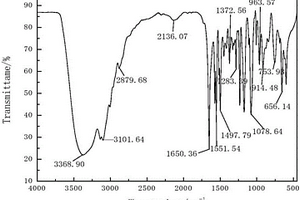

本发明涉及一种改性聚苯胺复合材料及其制备方法、防腐涂层的制备方法。其中,改性聚苯胺复合材料的制备方法包括如下步骤:S1、将酸溶液和提纯后的改性苯胺单体混合均匀,得到中间体混合液。S2、配制纳米氧化锌溶液。S3、将纳米氧化锌溶液加入到中间体混合液中并混合均匀。S4、配制过硫酸铵溶液、二氧化锰溶液或三氯化铁溶液。S5、将步骤S4配制的溶液加入到步骤S3得到的溶液中并混合均匀,得到前驱体反应液。S6、对前驱体反应液进行过滤、清洗和干燥,得到改性聚苯胺复合材料。本发明制得的改性聚苯胺复合材料具有较高的耐腐蚀性能,制得的防腐涂层具有较高的耐腐蚀性能,且与金属工件表面具有较强的黏附性。

1018

1018

0

0

一种用于纤维增强复合材料制孔亚表面损伤的评价方法,属于损伤评价技术领域,包括:步骤1:对含孔的纤维增强复合材料表面进行抛光研磨以得到亚表面形貌,并对形貌进行检测;步骤2:测量其第i层纤维层上亚表面损伤的所有数值,并从中找出前8个最大的数值,由大到小依次标记;步骤3:对上述得到的8个值进行求和;步骤4:得到的求和数值乘以该材料上的孔的公称直径后再除以该材料的纤维层数,得到的数值标记为Si;步骤5:重复步骤2‑4,计算出该材料中剩余纤维层的Si值,然后对所有Si值进行加权求和得到评价亚表面损伤的数值S。本发明方法能够准确地评价孔亚表面损伤程度,进而可以为提高制孔质量的技术措施提供参考。

本发明公开了一种碳纤维增强碳化硅陶瓷基复合材料表面中高温长时间抗氧化涂层及其制备方法,属于陶瓷基复合材料抗氧化技术领域。首先采用化学气相沉积工艺在碳化硅陶瓷基复合材料表面沉积碳化硅内层;以氧化硼、硼化锆、碳化硅、二氧化硅和氧化铝为涂层原料,硅溶胶为粘接剂,采用涂刷‑烧结工艺在碳化硅内层上制备ZrB2‑SiC基中间层;再利用化学气相沉积工艺在中间层表面制备SiC外层,最终得到SiC/ZrB2‑SiC/SiC复合抗氧化涂层。本发明所述涂层可以在900‑1500℃实现对碳化硅陶瓷基复合材料长时间抗氧化,氧化失重率最高仅为1.1%。

1089

1089

0

0

本发明公开了一种氧化锌/铁酸锌纳米复合材料的制备方法与应用。本发明所提供的ZnO/ZnFe2O4纳米复合材料是采用沉淀法制备前驱体材料,再经过高温煅烧法制备的,通过以下步骤制备得到的:将氯化锌的水溶液滴加至铁氰化钾与表面活性剂的水溶液中,搅拌进行反应并静置一段时间形成悬浊液,经清洗冷冻干燥后得到前驱体样品;再经过一定温度下煅烧前驱体制备ZnO/ZnFe2O4纳米复合材料。本发明提供的制备方法简单、绿色无污染,实用化程度高,且得到的ZnO/ZnFe2O4纳米复合材料可直接作为气敏材料使用。

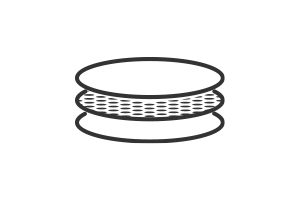

本发明公开一种制备连续SiC纤维增强Ti合金基复合材料拉伸样品的方法。操作步骤:1)用绕线机组,以连续SiC纤维增强Ti合金基复合材料先驱丝为原料,缠绕到圆形的不锈钢筒上,再用粘结剂把丝的表面涂平,固定,制成预制板;然后裁剪,备用;2)在热压前,先在预制板叠放层的上下面置放金属板,再放入模具中、装入热压炉,在250℃~600℃区间对粘结剂进行热分解除气,清除粘结剂;再升温到热压温度并加压,得板状样品;3)将所述板状样品进行线切割,对样品的工作段金属板进行处理、对夹持部分进行保护处理即可。采用本发明能够清楚准确地表征材料的性能、保证排布均匀性。

721

721

0

0

本发明碳纤维增强复合材料面下损伤的表面处理方法属于复合材料领域,涉及一种碳纤维增强复合材料加工后的面下损伤观测的表面处理方法。处理方法采用微小量逐层去除材料的方式,方法包括取样、研磨、清洗、晾干、观测评价步骤。研磨是利用研磨机以砂纸为介质对样件表面进行研磨,分为粗磨、半精磨、精磨,使损伤表面裸露出来。清洗是利用超声波清洗机对研磨好的样件进行清洗,去除材料表面的杂质。该方法简单易操作,不受材料形状限制;所得的样件表面损伤干净完整,该方法解决了加工后碳纤维增强复合材料面下损伤观测样件,在制备过程中损伤易扩展而破坏原有形貌的问题。

771

771

0

0

本发明涉及复合材料,具体涉及用于消防水带内衬的复合材料及其制备方法。为克服现有消防水带内衬不耐老化、不耐高压和价格较贵的缺陷,本发明所述消防水带用复合材料由下列重量份配比的原料制得:聚氯乙烯55-65份、丁晴橡胶4-6份、粘合剂3-6份、活化剂2-4份、硫化剂4-6份、氢氧化铝35-45份、增塑剂18-25份、防老剂1-3份、复合稳定剂4-6份。本发明的复合材料可用于消防水带作为消防水带的内衬,通过对组分的合理分配以及采用适宜的制备方法,获得了耐磨、耐高压、耐腐蚀、耐高温、使用寿命长的消防水带。

816

816

0

0

本发明涉及聚乙烯和滑石粉复合材料的制备方法。包括下述步骤:催化剂的制备:向滑石粉中加入庚烷溶剂,然后在30-60℃搅拌下缓慢滴加溶有Fe(Ⅱ)络合物的庚烷溶液,待滴加完毕后,继续在该温度下搅拌1-3小时,然后向滑石粉中加入酯和庚烷的混合液,继续反应4-8小时,反应结束后过滤,得到滑石粉负载的铁系催化剂,干燥后待用;乙烯聚合:在淤浆聚合条件下,以己烷为溶剂,以MAO为助催化剂,加入制备的催化剂,其中[Al]/[Fe]摩尔比为5-2000,聚合温度为50-80℃,通入乙烯气体至指定聚合压力1-10MPa,进行乙烯聚合。避免了传统的制备聚乙烯/滑石粉复合材料的共混、改性等问题,简化了生产工艺。

1005

1005

0

0

本发明公开了一种应用于汽车防撞梁的碳纤维多孔丙纶复合材料及制备工艺,该复合材料包括三层结构:碳纤维‑环氧树脂复合层,由剪切至预设尺寸的碳纤维布表面涂覆环氧树脂和固化剂的混合物固化后得到;多孔丙纶‑环氧树脂复合层,由剪切至预设尺寸的多孔丙纶布表面涂覆环氧树脂和固化剂的混合物固化后得到;面胶层,设置在经打磨抛光处理后的碳纤维‑环氧树脂复合层表面;还公开了该碳纤维多孔丙纶复合材料的制备工艺。与同样厚度的碳纤维材料相比,本发明的复合材料结构在抗弯曲性能方面有明显提高,得到的碳纤维复合材料在汽车防撞领域具有广泛的应用前景。

1009

1009

0

0

本发明提供了一种离子液体及其均相改性芦苇增强PE复合材料的方法,属于材料合成与改性领域。该离子液体是以N-乙烯基咪唑和2-氯乙醇为原料,按照摩尔比(1~1.5):1合成的1-乙烯基-3-羟乙基咪唑氯;本发明采用离子液体1-乙烯基-3-羟乙基咪唑氯对芦苇进行均相改性,将均相改性芦苇与PE复合,制备均相改性芦苇增强PE复合材料;本发明设计的离子液体有效降低了芦苇的表面极性,提高了芦苇纤维的溶解能力。与传统方法相比较,采用离子液体对芦苇进行均相改性的方法,具有反应溶剂环保、可循环使用的优点;同时均相改性的方法改善了芦苇与PE之间的相容性,制备的均相改性芦苇/PE复合材料不仅具有良好的力学性能,而且加工性能优异。

701

701

0

0

本发明公开了一种自润滑陶瓷基复合材料的制备工艺,包括微弧氧化陶瓷层工艺和电泳沉积涂层工艺;微弧氧化电解液的组分及浓度为:Na2SiO3为4g/l,Na2WO3为4g/l,KOH为2g/l,以及EDTA‑2Na为2g/l;微弧氧化的电参数为:正向电压420v、负向电压120v、电源频率1500Hz、正向占空比60%;电泳沉积电解液的组分为:10%固体分的丙烯酸阳极电泳漆、粒径为40nm的MoS2的纳米粒子、聚乙二醇,所述MoS2的纳米粒子的浓度为10g/l;电泳沉积的电参数为:正向电压360v、负向电压0v、电源频率20Hz、正向占空比5%。本发明采用先微弧氧化陶瓷层再电泳沉积涂层的工艺,确保陶瓷基复合材料良好的结合状态,制得具有减磨、自润滑性能的陶瓷基复合材料。

1078

1078

0

0

本发明公开了碳纳米管三维网络宏观体及制备方法、碳纳米管三维网络宏观体制得的具有三维连续骨架结构的碳纳米管/聚合物复合材料及其制备方法,宏观体是由碳纳米管组成的片层彼此连接而成的三维网络体,复合材料中碳纳米管所占比例为0.1~10wt.%。先用定向冷冻技术制备具有三维网络结构的碳纳米管宏观体,然后将该碳纳米管宏观体与聚合物混合,固化后构筑出具有三维连续骨架结构的碳纳米管/聚合物复合材料。本发明的采用可独立自支撑的碳纳米管三维网络宏观体作为聚合物基体的导电添加剂,构建复合材料内部的三维连通导电网络。利用碳纳米管宏观体良好的本征导电性以及内部的三维连续结构特点,提高聚合物复合材料的导电性。

748

748

0

0

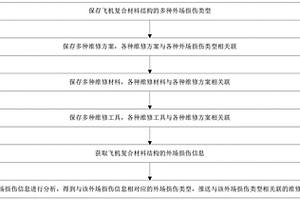

本申请属于飞机复合材料结构外场损伤维修方案推送设计技术领域,具体涉及一种飞机复合材料结构外场损伤维修方案推送系统,包括:外场损伤类型管理模块,用以保存飞机复合材料结构的多种外场损伤类型;维修方案库管理模块,用以保存多种维修方案,各种维修方案与各种外场损伤类型相关联;外场损伤信息获取模块,用以获取飞机复合材料结构的外场损伤信息;维修方案分析推送模块,对外场损伤信息进行分析,得到与该外场损伤信息相对应的外场损伤类型,推送与该外场损伤类型相关联的维修方案。以及,涉及一种基于上述飞机复合材料结构外场损伤维修方案推送系统实施的飞机复合材料结构外场损伤维修方案推送方法。

1238

1238

0

0

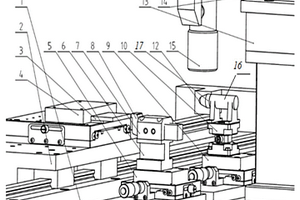

本发明一种碳纤维复合材料摩擦系数测量的实验方法属于机械检测技术领域,涉及一种碳纤维复合材料摩擦系数测量的实验方法。实验方法中,被测件通过直线电机动子搭载,先进行直角切削、后进行摩擦系数测量实验。通过测量测头受到的切向力和法向力,利用有关公式计算其摩擦系数;使用不同纤维角度的碳纤维复合材料单向板进行实验,揭示纤维角度对碳纤维复合材料摩擦系数的影响;调节直线电机的速度,记录切削速度对摩擦状态的影响;采用超景深显微镜对摩擦过程进行在线观察。本实验方法通过直角切削实验,对不同纤维角度的碳纤维复合材料单向板的摩擦系数进行测量,实现对摩擦过程的在线观测,方法涉及内容全面、完整,易于操作。

本发明涉及一类兼具拉伸塑性和剪切变形方式的Ti基非晶内生复合材料,包括其微观结构特征、变形机制与制备方法,属于非晶合金及其复合材料领域。该类Ti基非晶复合材料的微观组织特点为:内生亚稳β‑Ti相分布于非晶基体中。在拉伸载荷作用下,该类Ti基非晶复合材料屈服后,具有拉伸塑性和加工硬化能力。该类非晶复合材料经过最高抗拉强度后,表现为加工软化的特征,并伴随着逐渐明显的锯齿流变行为,其微观变形机制为内生β相中产生ω‑Ti带,ω‑Ti带与非晶基体中剪切带具有相同的厚度。这种剪切带与ω‑Ti变形带的协同剪切变形会迅速贯穿局域β枝晶,但会被附近取向不同的β枝晶所抑制,导致应力应变曲线上出现锯齿行为。

956

956

0

0

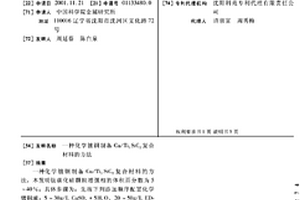

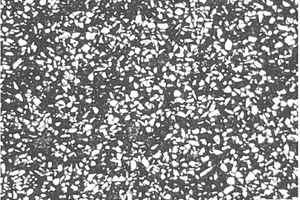

一种化学镀铜制备Cu/Ti3SiC2复合材料的方法,本发明钛碳化硅颗粒增强相的体积百分数为5~40%;具体步骤为:先按下列添加顺序配置化学镀铜液:5~30g/LCuSO4·5H2O、20~50g/L EDTA2Na、5~15g/L NaOH、0.1~1.0ppm 2-2’-联吡啶、浓度为37%的5~20ml/L HCHO,镀液pH调至11~13,预热至60~90℃,加Ti3SiC2颗粒,进行化学镀铜反应;镀层厚度由时间控制;再按预定体积比将Cu/Ti3SiC2颗粒直接或与铜粉混合,在保护气氛下烧结制得Cu/Ti3SiC2复合材料。它力学性能好、致密度高、条件容易控制、成本低。

871

871

0

0

金属熔体无压浸渗陶瓷预制块制备镁基复合材料是一种低成本、快速高效、近终成形的制备方法,由于陶瓷与金属体系间的润湿性不好,导致浸渗过程很难发生甚至不能发生。本发明针对该问题提供了一种陶瓷颗粒增强镁基复合材料及其制备方法,通过向陶瓷预制块中添加少量高熔点且与镁熔体不互溶的第三相组元金属Ti作为镁熔体浸渗诱发剂,有效改善B4C/Mg复合材料体系的润湿性,制备出B4C/Mg系超轻高抗磨性陶瓷颗粒增强镁基复合材料。方法为将B4C粉、Ti粉和粘合剂机械混合均匀冷压成陶瓷预制块,将陶瓷预制块和纯镁锭放入电炉中加热,纯镁锭熔化后在毛细管力作用下浸渗到陶瓷预制块内的孔隙中,制得陶瓷颗粒增强镁基复合材料。

634

634

0

0

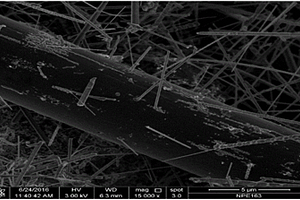

本发明提供了一种碳纳米管/泡沫碳化硅催化复合材料及其制备方法,属于复合材料及其制备技术领域。本发明的制备方法,首先对泡沫碳化硅进行预处理;然后采用共沉淀法对预处理后的泡沫碳化硅加载Fe-Mg-Al复合催化剂;再采用化学气相沉积的方法,使负载催化剂的泡沫碳化硅表面原位生长出碳纳米管。该方法制备的复合材料,碳纳米管均匀负载在栽有复合催化剂的碳化硅载体的表面,并将其表面覆盖,碳纳米管相互缠绕成网状结构。本发明实现了碳纳米管的宏观组装,制备的复合材料具有较好的机械强度,能够抵抗催化反应器中的压力降,避免了松散的碳管在强度方面的不足,可以实现碳管在催化方面的工业化应用。

本发明提供了一种Ti-Al相-Ti球形层状结构增强体的铝基复合材料及制备方法。本发明选择与基体铝具有相同金属性质的Ti颗粒作为增强体原始粉体,Ti颗粒为气体雾化球形(D50=30μm~40μm),基体铝粉为雾化球形(平均直径<2μm),Ti与Al体积比为(10~50)∶(90~50)。采用粉末冶金法,通过扩散反应生成Ti-Al相-Ti球形层状结构增强体,球形较大程度的减小应力集中,Ti-Al相为扩散反应生成从而达到很好的界面结合,同时复合增强体的层状结构使得传载能力提高,从而提高了复合材料的性能。该球形复合增强颗粒与外部基体形成“软-硬-软”力学模型,使得增强体中金属间化合物层的高强度在提高复合材料强度的同时具较低的裂纹敏感性,传递载荷过程中与基体有较好的协同变形能力,从而提高复合材料的强度。

973

973

0

0

本发明提供一种原位生长碳化硅纳米线增强多孔碳复合材料的制备方法,属于航空航天飞行器热防护系统领域。向羟乙基纤维素分散剂中添加短碳纤维与酚醛树脂颗粒,搅拌得到均匀溶液,将溶液加入放有石膏块的容器中,吸水,形成短碳纤维夹杂酚醛树脂颗粒的块状体,烘干,固化,碳化,形成多孔碳复合材料胚体;硅粉置于容器中,在硅粉上加入多孔碳复合材料胚体,在真空或惰性气体条件下升温至1500℃保温30min,生成带有碳化硅纳米线的胚体;将胚体置于酚醛树脂溶液中抽真空浸渍,晾干,固化,碳化,得到碳化硅纳米线增强多孔碳复合材料。本发明解决了制备碳化硅纳米线增强多孔碳复合材料中碳化硅纳米线分散难的问题,推动了其广泛的应用前景。

本发明属于复合材料和抗辐照损伤结构材料领域,具体为一种抗辐照损伤金属纳米晶/碳纳米管复合材料及其制备方法。复合材料由自支撑CNT基体以及均匀附着在其表面生长的金属纳米晶构成,相邻纳米晶粒成取向差为1~10°的小角度倾转晶界,晶粒尺寸≤250nm,孔隙率≥50%。制备方法包括:提供承载和加热功能的样品支架,在加热条件下对其承载的CNT基底进行等离子体清洗处理;将预处理的CNT基底在0.2至2Pa气压(Ar气体),20至800℃的温度下,利用磁控溅射沉积技术制备金属纳米晶/CNT复合材料。该复合材料的厚度、成分、孔隙率等均可调控,具有高密度纳米尺度孔隙,较高的电导率和弯曲柔韧性能,在高能粒子辐照下,表现出良好的抗损伤性能和结构稳定性。

1121

1121

0

0

为了改善不锈钢粉末冶金零件的硬度、耐磨性,设计了一种凝胶离心成型制备的TiC‑316L复合材料。采用316L气雾化不锈钢粉末为原料,经过配料、球磨、干燥、制粒、成形、球磨、凝胶离心工艺成功制备了具有优异力学性能的凝胶离心成型制备的TiC‑316L复合材料。其中,所研制的凝胶离心成型制备的TiC‑316L复合材料,强度高于普通压制成型的坯体,并且坯体具有机加工性,经真空脱胶烧结,1380℃保温1h可制备出316L‑TiC合金管,烧结体收缩均匀无变形。所制得的凝胶离心成型制备的TiC‑316L复合材料,其硬度、致密化程度、抗弯强度都得到大幅提升。本发明能够为制备高性能的TiC‑316L复合材料提供一种新的生产工艺。

中冶有色为您提供最新的辽宁有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月17日 ~ 19日

2025年07月17日 ~ 19日