全部

781

781

0

0

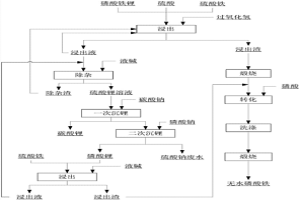

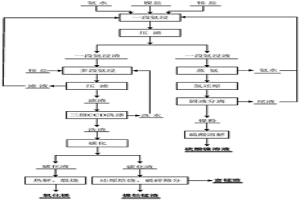

本发明公开了一种从磷酸铁锂中回收锂的方法。本发明将报废磷酸铁锂渣用硫酸和硫酸铁溶解,浸出铁、锂、磷,然后加入氧化剂,铁和磷酸根反应生成磷酸铁沉淀和少量氢氧化铁,锂转化为溶于水的硫酸锂溶液,过滤得硫酸锂溶液,用碳酸钠加入硫酸锂溶液制备碳酸锂产品,加入磷酸钠或者磷酸制备磷酸锂;磷酸锂用硫酸铁再次溶解,得到硫酸锂溶液和磷酸铁为主的化合物,硫酸锂溶液返回系统制备碳酸锂,磷酸铁渣通过煅烧去除渣里面的有机物及碳,然后浆化用于制备电池级磷酸铁。本发明从磷酸铁锂中回收锂的方法,该方法将锂全部转换为碳酸锂产品,且工艺流程短、成本低、锂回收率达97%,能有效回收磷酸铁锂中的金属锂,并将所有铁渣转化为电池级磷酸铁。

875

875

0

0

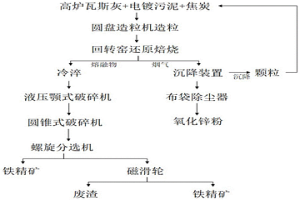

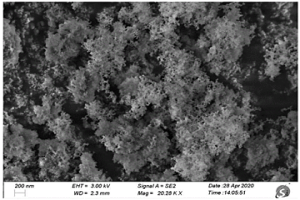

本发明涉及一种电镀污泥与高炉瓦斯灰联合处置的方法,所述方法为:将高炉瓦斯灰、电镀污泥与还原剂混合后进行造粒;将颗粒进行还原焙烧,得到熔融物和烟气;将烟气进行沉降,然后回收烟气中的氧化锌产品;将步骤熔融物进行冷淬,然后依次进行梯度破碎、分离以及磁选,得到铁精矿。本发明充分利用了电镀污泥和高炉瓦斯灰各自的特点,设计出塑形‑焙烧‑梯度破碎‑螺旋分选‑磁选的技术路线,利用火法熔炼技术将电镀污泥和高炉瓦斯灰联合进行处理,产生了协同回收的效果,最终实现了对电镀污泥和高炉瓦斯灰中有价元素的高效回收,同时降低了回收过程中的能耗,取得了良好的经济效益,应用前景广阔。

975

975

0

0

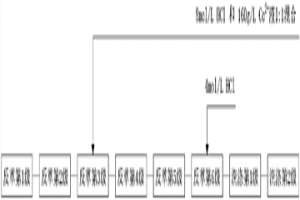

本发明公开了一种从镍钴湿法冶炼萃取体系中降三相物的方法。本发明采用的步骤包括:1)在不降低反萃液中镍钴浓度,同时不降低总酸量的情况下减小反萃液的酸当量;2)使用高浓度的镍钴溶液与高当量盐酸或硫酸进行稀释,并根据稀释程度增大反萃酸进量,保证总酸量和总反萃液浓度;3)将原有的反酸进料口从反萃末级改为反萃第2或第3级和末级两个进料口,末级只进3~4mol/L的盐酸或硫酸,反萃第2或第3级进被高当量盐酸或硫酸与高浓度的镍钴溶液稀释后得到的混合反萃酸。本发明利用减小反萃液的酸浓度来减少50%以上三相物的产生,既不额外的消耗化学试剂,又不需要增加设备,操作方便,效果良好。

950

950

0

0

本发明公开了一种酸浸液的掺杂高压镍铁分离方法。本发明采用的技术方案为:向含镍和铁的酸浸液中加入含镍化合物,作为掺杂添加剂,充分搅拌均匀,得到镍铁分离前液;在第1级反应釜底部打入镍铁分离前液,以纯氧制造高氧分压环境,在搅拌、气扰和液体流动的综合作用下充分反应,反应液通过溢流方式,在3级釜内流动,在第3级反应釜顶部排出;排出液经卸压后得到镍铁分离后液,利用浓密+压滤+离心的组合进行液固分离,所得固体即为氧化铁粉,所得液体经SO2还原后进入萃取系统作为萃镍原液。本发明可实现酸浸液的镍、铁元素快速分离,所得氧化铁渣杂质含量低,在减轻环保压力的同时,能够实现资源的充分综合利用。

863

863

0

0

本发明公开了一种镍盐制备电池级硫酸镍的绿色方法。本发明将镍盐与铵盐混合并加入氨水进行氨浸反应,经固液分离得到一段氨浸液和一段氨浸渣,所述的一段氨浸液进行蒸氨,蒸氨后液调节pH后采用加压氢还原方法制备镍粉;一段氨浸渣经多段氨浸反应及固液分离得到的滤液返回至一段氨浸浆化,滤渣经三级CCD洗涤后采用碳化工艺,控制CO2分压、反应时间和反应温度,得到碳化液和碳化渣,碳化液经热解和煅烧后得到氧化镁产品;碳化渣采用火法还原熔炼,经破碎筛分后得到上层富锰渣和下层镍钴锰渣。本发明的方法易于控制、绿色节能,体系内氨水、铵盐可循环使用,实现了“无废水、无废渣、去萃取”制备电池级硫酸镍的新工艺,大幅降低了生产成本。

1214

1214

0

0

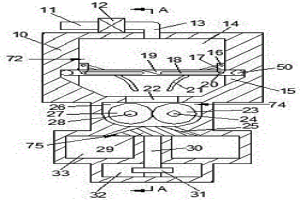

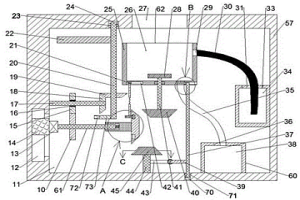

本发明公开了一种废锂电池焚烧处理设备,包括所述机体内设有燃烧腔,所述燃烧腔前侧设有传动腔一,述燃烧腔下侧设有粉碎腔,所述燃烧腔下侧壁开设有与所述粉碎腔互通的导料槽,所述粉碎腔下侧设有收集腔,所述粉碎腔下侧壁开设有与所述收集腔互通的研磨槽,所述机体上侧壁固设有净化器,所述净化器右侧壁固设有与所述燃烧腔互通的排气管一;本发明操作简便,制造成本低,可以通过两侧所述支撑板支撑垃圾燃烧,并通过所述刮板将灰烬刮下,可以通过所述粉碎轮一与所述粉碎轮二转动对灰烬进行粉碎,同时,通过所述研磨轮与所述研磨槽内壁滑动配合将灰烬研磨成粉末。

1160

1160

0

0

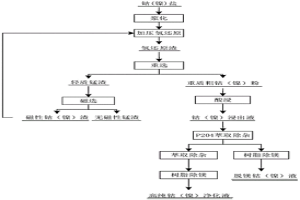

本发明公开了一种粗制钴/镍盐原料高效分离钴/镍镁锰的方法。本发明以粗制钴/镍盐为原料,浆化后加入催化剂,采用高温高压氢还原工艺,即通过对pH、催化剂、氢分压、温度、反应时间等关键点控制,反应完成后通过重选磁选实现钴/镍镁锰初步分离,所得粗钴/镍粉酸浸制备钴/镍浸出液,用P204萃取除杂后,经树脂除镁得到脱镁钴/镍液,或经进一步萃取除杂及树脂除镁深度除杂后得到高纯钴/镍产品液。本发明的方法脱镁率可达99%以上,脱锰率可达99%以上,具有工艺简单,成本低,流程短,脱镁、锰率高等特点。

925

925

0

0

本发明公开了一种钴湿法冶炼废渣低温焙烧处理方法。本发明首先将钴湿法冶炼废渣进行破碎,加入添加剂混料,进行低温焙烧,焙烧后产物经水浸后压滤得到浸出渣,浸出液先加入还原剂将溶液中Fe3+还原为Fe2+得还原后液,然后控制合适的温度、pH及反应时间向溶液中加入催化剂和沉淀剂净化回收有价金属钴镍铜,净化后滤液冷却结晶得到七水硫酸亚铁副产品。相比较于未处理的钴湿法冶炼废渣,本发明使得废渣渣减量率达到65%以上、硫减量率达到93%以上,且渣中的硫含量由7~12%降到2%左右。通过本发明实现了低成本钴湿法冶炼废渣的渣减量和硫减量,同时回收有价金属,实现了钴冶炼废渣的综合处置。

1098

1098

0

0

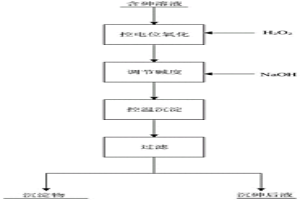

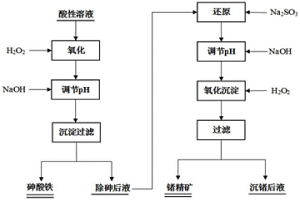

本发明公开了一种从含砷酸性溶液中选择性脱砷的方法。本发明包括如下步骤:含三价铁离子和三价砷离子的酸性溶液加入清洁氧化剂进行氧化还原,控制溶液的电位为350‑450mV,得到氧化后的溶液;接着调整溶液pH值为1.5‑2.8;然后升温至60‑80℃进行搅拌沉淀,过滤分离得到沉淀物和沉砷后液;所述的酸性溶液,三价砷离子的浓度为0.30‑1.0g/L,三价铁离子的浓度为4.0‑6.0g/L,酸性溶液的pH为0.8‑1.3。本发明在低pH值条件下实现砷酸铁的形核长大,从而实现砷与反应溶液体系的分离;本发明实现了含砷溶液中砷的脱除及其资源化,整个工艺过程中无有毒有害物质产生,不会对环境造成二次污染。

773

773

0

0

本发明公开了一种高浓度钴铁浸出液的掺钴高压钴铁分离方法。本发明采用的技术方案为:含钴铜铁原料经硫酸浸出,制得高浓度钴铁浸出液;高浓度钴铁浸出液稀释到设定浓度后,加入含钴化合物,充分搅拌均匀,得到钴铁分离前液;钴铁分离前液打入密闭高压设备,以纯氧制造高氧分压环境,在搅拌、气扰和液体流动的综合作用下充分反应;钴铁分离后液采用浓密+压滤+离心进行液固分离,所得固体即为氧化铁粉,所得液体经SO2还原后返回前端,作为高浓度钴铁浸出液的稀释液,或进入萃取系统作为萃钴原液。本发明可实现钴铁浸出液的元素快速分离,所得氧化铁粉杂质含量低,可作为铁精矿粉外售,在减轻环保压力的同时,能够实现资源的充分综合利用。

872

872

0

0

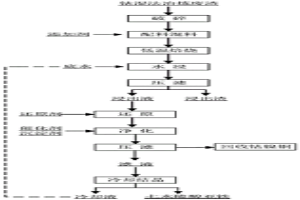

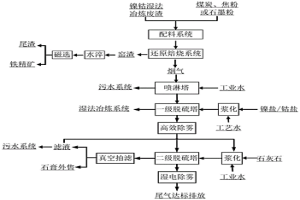

本发明公开了一种镍钴湿法冶炼废渣资源化的处理工艺。本发明包括以下步骤:镍钴湿法冶炼废渣加入具有还原性和可燃性的添加剂进行混合,该添加剂在回转窑窑内的高温反应带形成还原气氛,使镍钴湿法冶炼废渣中的铁氧化物发生还原反应;其镍钴湿法冶炼废渣中的钴镍发生复盐分解和还原反应形成钴镍单质和钴镍氧化物,并经过水淬降温和磁选得到铁精矿;硫酸盐发生分解反应和还原反应,析出硫氧化物随烟气进入脱硫系统中。本发明解决了镍钴湿法冶炼废渣的处置问题,并回收有价值富集钴镍的铁精矿,实现了铁渣资源化及有效益环境保护;利用原系统产生的镍盐或钴盐作为脱硫剂,降低了脱硫成本,同时减少镍盐或钴盐浸出过程辅料的消耗。

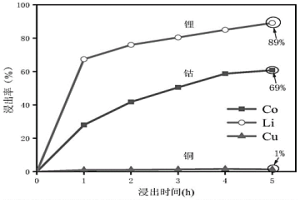

本发明公开了一种利用聚乙二醇‑柠檬酸混合溶剂选择性浸出钴酸锂电池中金属成分的方法,包括以下几个步骤:1)将聚乙二醇和柠檬酸在加热条件下混合搅拌形成均一的混合溶剂;2)获取钴酸锂电池废料;3)电池废料加入到步骤1)制得的混合溶剂中,充分搅拌加热进行浸出;4)加水稀释,过滤出3)步骤后溶液中的不溶杂质,得到浸出液,对废旧电池中的金属成分进行回收。本发明采用聚乙二醇‑柠檬酸溶剂浸出钴酸锂电池中金属成分,具有选择性浸出钴、锂的特点,无需在预处理阶段剥离集流体铝箔和铜箔,浸出率高,选择性好,经济性好,对环境友好,具有较高的工业化推广价值。

821

821

0

0

本发明涉及新能源材料与技术领域,尤其涉及一种从氯硅烷加工副产物中提取细硅粉的方法及应用,在氯硅烷加工副产物中加入低沸点溶剂和/或低沸点低官能度氯硅烷进行洗涤,过滤,即得细硅粉产品。该方法得到的细硅粉在含硅锂离子电池电极材料和含硅超级电容器电极材料中的应用。本发明的提取方法所得细硅粉产物的金属组分含量低,可避免电极材料的短路现象,适用于锂离子电池负极材料的制备,本发明从氯硅烷加工副产物中提取细硅粉的方法,开拓了有机硅及多晶行业副产细硅粉的新用途,解决了有机硅、多晶硅行业里最大的危险固废的无害化处理问题。

1016

1016

0

0

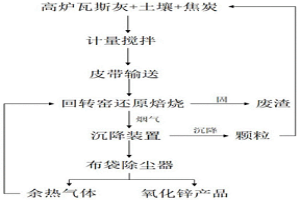

本发明涉及一种利用高炉瓦斯灰制备氧化锌的方法,所述方法为:将高炉瓦斯灰、还原剂和土壤混合均匀后进行制粒;然后将得到的颗粒进行焙烧;焙烧时产生的烟气进行沉降后回收沉降后烟气中的氧化锌产品。本发明利用加土塑形技术,降低了能源消耗,提高了产品品质,实现了对高炉瓦斯灰中锌元素的高效回收,其中,锌的回收率>90%,氧化锌产品的品位>50%,所得产品中铁含量只有4‑5%。此外,本发明采用了还原气氛热气流循环利用技术,将烟气净化后的还原热风加压输送至回转窑循环利用,增加炉腔的还原气氛,提高单质金属锌和金属铁的产量,同时实现了对热量的充分利用,降低了回转窑中的燃煤消耗,具有良好的经济效益和应用前景。

1062

1062

0

0

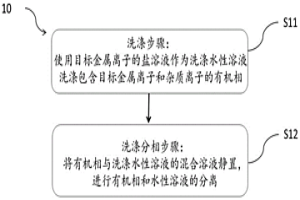

本发明公开了一种金属离子的提取方法,包括:洗涤步骤:将包含目标金属离子和杂质金属离子的有机相通入洗涤水性溶液,充分混合来进行有机相的洗涤;和洗涤分相步骤:将有机相与洗涤水性溶液的混合溶液静置,分离有机相和水性溶液,得到包含目标金属离子且去除或降低杂质金属离子的洗涤后有机相和洗涤后液,其中,洗涤水性溶液为目标金属离子的盐溶液。本发明还公开了一种高纯钴盐的制备方法。本发明使用所要提取的目标金属离子的盐溶液对包含目标金属离子和杂质金属离子的有机相进行洗涤,减少了传统方法中洗涤酸的用量,降低了成本,达到与传统方法相同甚至进一步降低的杂质金属离子含量,洗涤水性溶液中的目标金属离子也得到了提取。

1174

1174

0

0

本发明属于固体废弃物资源化利用技术领域,特别涉及一种钴冶炼废渣资源化利用的方法。本发明提供一种以钴冶炼废渣微波烧结制备发泡陶瓷的方法,以钴冶炼废渣、填料、液相剂、增塑剂、发泡剂进行配料,经研磨、混料、造粒、入模压制或入模粉体堆积制得生胚,通过微波烧结制得发泡陶瓷。采用微波加热的方法,相比采用传统电加热或燃料加热的方式,大幅度降低了发泡温度和缩短了发泡时间,因此能耗大幅度降低。本发明解决了目前发泡陶瓷行业高能耗以及钴冶炼废渣的高附加值综合利用的问题。

1005

1005

0

0

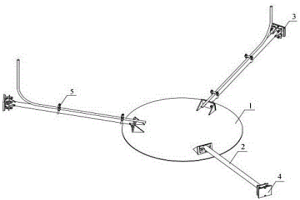

本实用新型属于湿法冶金技术领域,具体涉及一种浸出槽曝气管道支撑装置,包括底盘、支撑杆、调节装置、管卡,底盘呈圆盘状,底盘上端面向外设置多根支撑杆,支撑杆两端设置管卡,支撑杆一端与底盘采用螺栓固定连接,支撑杆远离底盘的另一端设置调节装置,本装置安装于浸出槽底部,通过调节装置将本装置与浸出槽四周的内壁贴合固定,曝气管道固定在所述支撑杆两端的管卡上,使曝气管道管口喷出的气体喷向底盘,避免浸出槽底部被气体直接冲击造成气蚀。

1180

1180

0

0

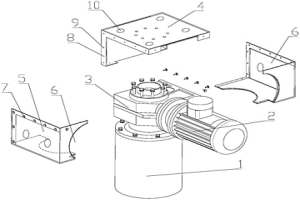

本实用新型涉及湿法冶金领域,尤其是一种便于拆卸的卧式减速机隔音罩,设置于搅拌机与电机之间的减速机上,包括第一个盖板、第二盖板和第三盖板,所述第一盖呈L型结构,所述第二盖板和第三盖板对称设置在第一盖板的两侧,且第一盖板、第二盖板和第三盖板形成一个矩形中空结构,在第二盖板和第三盖板上与电机输出轴、搅拌机输入轴所接触的端面上均设置有弧形缺口,所述第一盖板与减速机之间通过螺栓固定连接,所述第二盖板、第三盖板与第一盖板之间通过螺栓固定连接,在第一盖板、第二盖板、第三盖板的内表面均设置有隔音棉。本实用新型提供了一种结构简单、紧凑、方便进行拆装,能够有效降低传动噪声的减速机隔音罩。

1099

1099

0

0

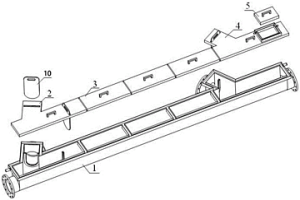

本实用新型属于湿法冶金设备技术领域,具体涉及一种水密封式导液溜槽装置,包括溜槽槽体和溜槽盖板,所述溜槽槽体截面呈U型,溜槽槽体上设有物料入口和物料出口;溜槽盖板上开设有取样口,取样口上设置有取样盖板;溜槽槽体上端开口边沿与溜槽盖板之间设有水密封机构,取样口上沿与取样盖板之间设有水密封机构。本实用新型通过在溜槽槽体和盖板之间采用水密封机构进行密封,能够有效防止槽内气体向外溢出;同时设置水密封机构的外挡板高于内挡板,该设计可防止水密封槽内的液体溢流到外界。该溜槽装置取样方便,可以采用水进行密封,环保经济,操作方便,而且密封效果好。

1220

1220

0

0

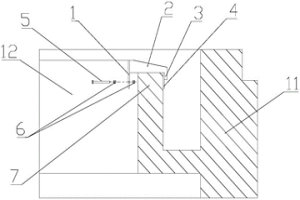

本实用新型涉及湿法冶金设备技术领域,尤其是一种浓密机,包括本体及位于本体内的澄清池,还包括内沿挡板和连接件,所述内沿挡板呈环形结构,所述内沿挡板通过连接件设置在澄清池内部,所述内沿挡板与澄清池的挡边之间存在间隙,内沿挡板的上沿高于澄清池的挡边的上沿,内沿挡板的下沿低于澄清池的挡边的上沿。本实用新型在矿浆沉降过程中,溢流液通过所述内沿挡板与浓密机的澄清池挡边之间的间隙流出,澄清池表面的浮沫被所述内沿挡板阻隔于澄清池内,使溢流液中的大部分浮沫被阻隔,有效降低了溢流液的浑浊度,增大了底流的浓度,避免溢流液中浮沫过多对后续工艺设备造成不利影响。

965

965

0

0

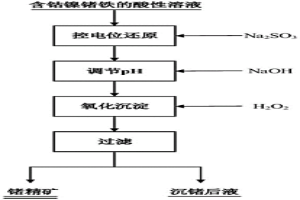

本发明涉及湿法冶金技术领域,尤其是一种含砷锗铁的酸性溶液中砷锗的分离方法,包括以下步骤:1)将酸性溶液升温、氧化;2)所述氧化后溶液调节pH值,过滤,得到砷酸铁沉淀和除砷后液;3)将所述除砷后液还原至一定氧化还原电位值;4)将还原后溶液的pH值并向调pH后液按一定铁量缓慢氧化1‑3h,氧化同时继续缓慢通碱至终点pH值为4.7‑5.5,得到含铁锗共沉物的溶液;5)将含铁锗共沉物的溶液过滤、脱水,得到锗精矿。本发明将酸性溶液中锗砷沉淀深度优异,除砷后能有效保障锗金属回收过程沉淀结构控制,产出锗精矿品位可控且二次溶解性能优异。

821

821

0

0

本发明公开了一种镍钴中间品浸出溶液中回收氧化镁的方法,涉及湿法冶金技术领域。先用酸性含磷萃取剂萃取富集镁,用盐酸反萃制得高浓度氯化镁溶液,将氯化镁溶液进行净化除杂脱除氯化镁溶液中的Ni、Co杂质,将净化后的氯化镁溶液进行热解得到一次氧化镁和氯化氢尾气,氯化氢尾气通过洗涤吸收后产出稀盐酸,返回萃取系统使用。喷雾热解产出的氧化镁产品再经过破碎加纯水水化洗涤转型成氢氧化镁固液分离后,洗涤后固体渣再经过干燥、高温焙烧后产出高纯氧化镁产品。能够制备高纯氧化镁,且全流程具有可观的经济效益,适合大规模工业生产;另外工艺过程中,不引入含碳原辅料,是低碳绿色工艺。

1152

1152

0

0

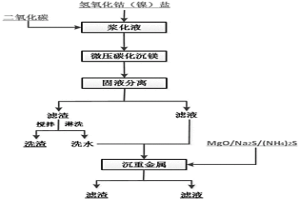

本发明公开了一种钴(镍)盐高效源头降镁的方法,属于湿法冶金技术领域。本发明将二氧化碳通过低温微压技术通入氢氧化钴(镍)盐浆化液中,在二氧化碳环境中,氢氧化镁不断转化成碳酸镁,碳酸镁与二氧化碳继续反应生成碳酸氢镁溶于上清液,即镁离子以碳酸氢镁的形式溶于上清液,通过固液分离去除碳酸氢镁,获得一种低镁氢氧化钴(镍)盐。本发明可处理镁含量较高的氢氧化钴(镍)盐,制备得到一种镁的品位低于0.7%的氢氧化钴(镍)盐,达到源头降低镁含量、提高氢氧化钴(镍)盐产品质量、降低后期萃取成本和硫酸镁处理成本的目的。

1021

1021

0

0

本发明涉及湿法冶金技术领域,尤其是一种从含钴镍锗铁的酸性溶液中选择性沉锗的方法,包括以下步骤:1)将含钴镍复杂酸性溶液升温至70~90℃,并将其还原至一定氧化还原电位值;2)将所述还原后溶液的pH值调节至2.4~3.8;3)向所述调pH值后溶液加入氧化剂缓慢氧化1~3h,氧化同时继续缓慢通碱至终点pH值为4.7~5.5,得到含铁锗共沉物的溶液;4)将含铁锗共沉物的溶液过滤、脱水,得到锗精矿。本发明是在含钴、镍、铁、锗等元素的复杂酸性溶液中,采用局部共沉淀方式实现锗的选择性沉淀。该方法操作条件简单,溶液中锗沉淀深度优异,产出锗精矿品位可控且二次溶解性能优异,对溶液中锗的综合回收利用起到良好的积极作用。

1113

1113

0

0

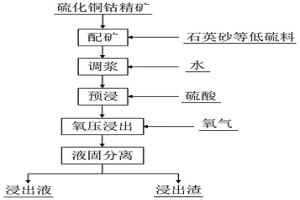

本发明属于湿法冶金技术领域,特别涉及一种硫化铜钴精矿的氧压浸出方法。本发明利用石英砂等低硫料作为硫化铜钴精矿中硫含量的调节剂,将配好一定硫含量的精矿通过氧压浸出工艺提取铜、钴、锗等有价金属成分,可快速并有效浸出硫化铜钴精矿,增强铜钴等金属元素的浸出过程稳定性,便于实际生产中温度的控制,在较短的时间内铜与钴的浸出率就可以达到99%以上,有效提高了硫化铜钴精矿氧压浸出效率,保障了产品品质。

1065

1065

0

0

本发明公开了一种金属精炼设备,包括机身,所述机身内设有工作腔,所述工作腔内设有收集机构,所述收集机构包括固定在所述工作腔下端壁的废水框,所述收集机构左侧设有转动机构,所述转动机构包括电机,所述工作腔左端壁内设有滑槽,所述滑槽内可上下移动设有载物块,所述载物块右端面固定设有所述电机,所述转动机构上侧设有搅拌机构,所述搅拌机构包括固定在所述工作腔后端壁的搅拌框,所述搅拌框内设有搅拌腔,本装置操作简单,当进行湿法冶金时,本装置能将搅拌腔封闭,保证产生的废气不会直接进入空气中,影响操作者的安全健康,且本装置采用机械搅拌,不需要人工搅拌,大幅度提高了搅拌的效率。

1237

1237

0

0

本发明属于湿法冶金技术领域,特别涉及一种用硫化沉淀控电位置换分离多种金属离子的方法。首先用碱溶液或酸溶液调节反铜锰液的pH,再将硫化沉淀调浆后加入反铜锰液调节反铜锰液的溶液电位,可将反铜锰液中99.90%以上的铜置换脱除;再用碱溶液或酸溶液调节除铜后液的pH,加入硫化锰沉淀初步调节溶液电位,再加入还原剂调节并维持溶液电位至目标值,可将除铜后液中99.90%以上的锌脱除,粗制硫化锌可返至控电位置换沉铜段沉铜。本发明用硫化沉淀作为沉淀剂,采用控电位技术有效分离反铜锰液中的铜、锌、锰,避免了直接硫化沉铜时锌、锰的同步沉淀,显著降低了沉锌时锰的同步沉淀。

990

990

0

0

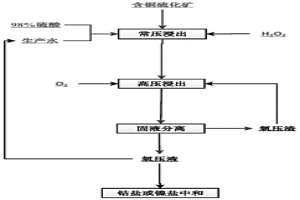

本发明属于湿法冶金技术领域,公开了一种提升含铜硫化矿浸出效率的处理方法。本发明利用研磨至小于160μm含铜硫化矿按一定固含配比进行常压和高压两段浸出,且在常压浸出阶段加入H2O2氧化和在进入高压釜之前加入Fe2O3晶种,该方法可提高含铜硫化矿的浸出率,减少高压反应的浸出时间,且可以减少生产水和酸的能源使用,也可以解决氧压液中因为酸含量过高而引起在萃取阶段产生的一系列问题;具有工艺流程短、废水处理少、制造成本低等优势。

926

926

0

0

本发明属于湿法冶金和资源回收技术领域,特别涉及一种含氟物料的除氟方法。包括如下步骤:1)取含钴、镍、锰元素中的一种或两种及以上元素的含氟固体粉料,用硫酸浸出,得到含氟浸出液;2)向含氟浸出液中加入石灰乳溶液,进行中和反应;3)反应结束后,过滤得到中和渣和中和后液;4)向中和后液中加入除氟剂进行反应;5)反应结束后,过滤得到除氟后液和作用后的除氟剂;6)使用NaOH溶液对作用后的除氟剂进行再生处理,得到再生除氟剂。本发明所述方法操作简便、除氟效率高,能将溶液中的氟含量降低至10mg/L以内,适用于单一阳离子溶液体系或多阳离子溶液体系除氟。

中冶有色为您提供最新的浙江衢州有色金属冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!