全部

923

923

0

0

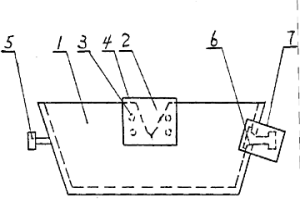

本发明公开了一种冶金炼钢备件损坏修复的钢水修复渣盘等其它备件方法。是在损坏部位周围开孔,用模具按该部位形状围成铸腔,再用炼钢所余钢水浇铸而成。具有修复简单、方便、可靠,降低炼钢成本之特点。

1041

1041

0

0

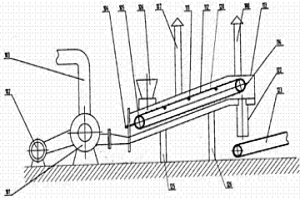

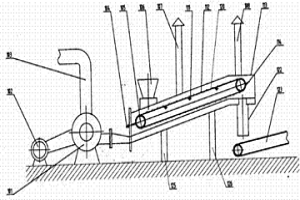

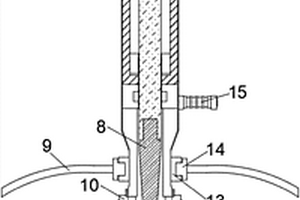

本发明公开了一种冶金炼钢氧气顶吹转炉氧枪等设备焊钢的单氧快速处理工艺,在处理氧枪焊钢时,先用带有托板的旋转悬臂将挡火盘托起来,需要处理的氧枪焊钢就显露出来,然后用单氧进行快速处理,其引火用废钢丝绳,细吹氧管和纸管,简单易行,不耽误氧气正常吹炼,降低成本,提高了生产率,也可快速切割各类废钢、铁等,提高了企业经济效益,加强了企业管理。

1103

1103

0

0

本发明提供了一种矿车用轴承密封环,密封环 材料的主要成份有铁粉、石墨和混合剂,热锻成型, 这种密封环具有节约钢材,成本低,使用周期长的特 点。用它取代现在使用的钢制油封,可节约大量资 金。

1348

1348

0

0

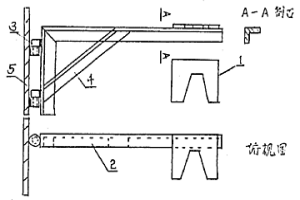

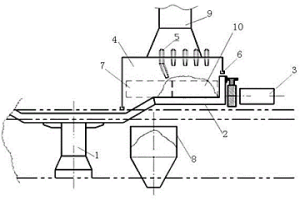

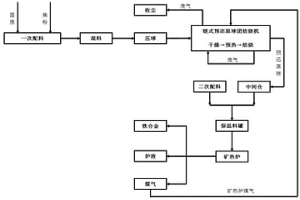

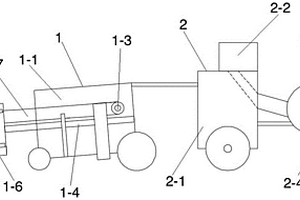

本发明属于冶炼工艺技术领域,即一种冶金固废、危废处理热装方法。其步骤如下:采用高压压球工艺制球,用链式预还原球团焙烧机焙烧球团,热装入矿热炉冶炼,具体是:(1)先将各种固废、危废、还原剂混合,在高压压球机上压制成球,湿球强度高;(2)将湿球装入链式预还原球团焙烧机,经干燥、预热、焙烧后产出高温预还原球团,球团在窑内充分预还原,其预还原度>70%;(3)高温预还原球团与其它配料一起装入保温料罐,提升至炉顶加入矿热炉内冶炼。用高压压球机制球,制球工艺简单,湿球强度高,不会造成二次污染。用链式预还原球团焙烧机焙烧,球团在机上静止,球团破损率低。用链式预还原球团焙烧机生产高温预还原球团,可大幅度降低电耗。

896

896

0

0

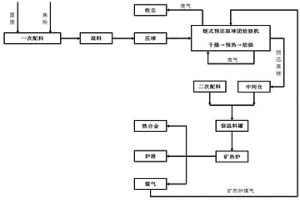

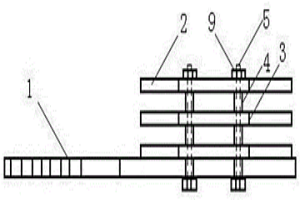

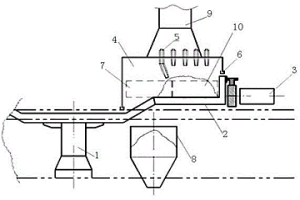

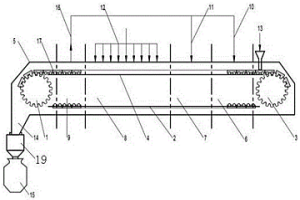

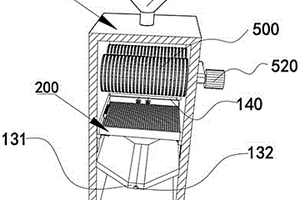

本实用新型属于冶金固废、危废处理技术领域,即一种用于冶金固废球团焙烧的链式预还原冶金固废球团焙烧机。它包括循环运行的主动头链轮、链带和从动尾链轮,链带下面有链带中间导轨支撑,主动头链轮连接驱动装置;链带上分布有若干个沿链带轨迹运行的焙烧台车;整个链式循环系统在一个密封罩内并采用水密封;主动头链轮和从动尾链轮之间分为干燥段、预热段和焙烧段,对应密封罩上有干燥段、预热段废气输入口,对应密封罩上有焙烧段燃气喷入口及燃烧点火器;密封罩后部带有湿球加入口,密封罩前部带有焙烧球团卸料口。将焙烧产生的高温废气用于球团干燥、预热,预还原球团热装入炉,可大幅度降低冶炼电耗,能源可循环利用。改善工艺,节能降耗目的。

748

748

0

0

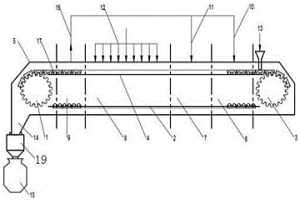

本发明提供的一种粉末冶金用铁粉的制备系统,包括链条式双腔原料铁粉烘干装置,其采用双层的上干燥腔和下干燥腔结构,利用从隧道窑排出的余热气体加热干燥。原料铁粉装料装置采用了纸板圆套筒单元,使得到的一次还原铁的表面光滑,非常容易清理。一种还原铁粉用的隧道窑,第三温区的窑墙的顶部安装有覆盖整个窑顶的窑顶水箱,窑顶水箱内的热水通过热水出水管接到供暖系统和供热水系统,大大地节省了能源。一次还原铁清刷装置,解决了业内长期手工清刷及消除了粉尘对清刷工人的健康危害。本发明得到的粉末冶金用铁粉具有高纯度,中松比,高压缩性,高强度,高成形性,可以直接制成多孔、半致密或全致密材料和制品。

964

964

0

0

本实用新型涉及冶金磨削工具领域,即磨制冶金标准样品的机械手。替代人工手动磨制冶金标准样品。抓手包括在里端啮合张闭的两个抓手臂板,在每个抓手臂板外端表面上固定叠加有一块或一块以上爪板形成的臂爪,每个爪板里侧有抓拿圆柱体工件的内凹圆弧。爪板之间通过隔套隔离并通过螺栓固定连接。采用啮合张闭的两个抓手臂板,张闭自如。采用叠加、隔开的爪板,便于抓住圆柱体工件。提高操作安全性,以极低的投入资金提升自动化水平,降低劳动强度,节约材料成本,提高工作效率。

806

806

0

0

本发明提供一种粉末冶金用铁粉的制备系统,包括链条式双腔原料铁粉烘干装置,其采用双层的上干燥腔和下干燥腔结构,利用从隧道窑排出的余热气体加热干燥。原料铁粉装料装置采用了纸板圆套筒单元,使得到的一次还原铁的表面光滑,非常容易清理。一种还原铁粉用的隧道窑,第三温区的窑墙的顶部安装有覆盖整个窑顶的窑顶水箱,窑顶水箱内的热水通过热水出水管接到供暖系统和供热水系统,大大地节省了能源。一次还原铁清刷装置,解决了业内长期手工清刷及消除了粉尘对清刷工人的健康危害。本发明得到的粉末冶金用铁粉具有高纯度,中松比,高压缩性,高强度,高成形性,可以直接制成多孔、半致密或全致密材料和制品。

964

964

0

0

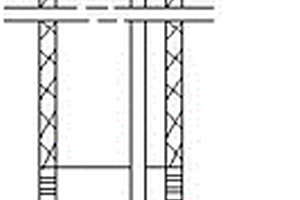

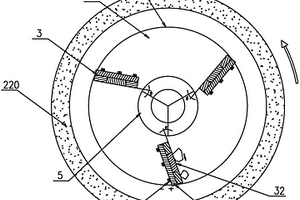

本实用新型属于冶金废料固废处理预还原冶炼领域,即冶金废料固废处理预还原回转体。它冶金废料固废处理预还原回转体,其特征在于包括一个可沿中心旋转轴旋转的密闭环形旋转平台,驱动装置与环形旋转平台驱动连接,环形旋转平台带有环状燃烧室,固废原料压球布料装置与燃烧室入口连接;燃烧室共分为互连的三段:预热室、焙烧室及预还原室,焙烧室带有点燃其内燃气的烧嘴;燃烧室环周设有环形水封装置,环形旋转平台带有卸料装置。固废原料压球在回转体内连续、均匀地平铺在平台上,固废原料压球在平面旋转预还原回转体内焙烧时不存在相对运动,不存在结圈问题,球团破损率低,有利于熔分炉密闭生产。

1142

1142

0

0

本发明涉及一种低品位、复杂难选金属硫化矿提取工艺。将低品位、复杂难选多金属矿原矿磨至-180以上,按磨好原矿的质量加入氯化铵搅拌均匀,静置一定时间,然后置于焙烧炉内在乏氧氛下焙烧一定时间后,再在空气或富氧氛下升温焙烧一定时间,将焙砂放入一定温度的硫酸溶液中搅拌浸出,浸出液用现有技术分离回收。本发明与现有技术相比,金属浸出率高,可达应回收金属理论值的92%~95%;适应范围广,可用于含碳、硫、砷、泥质等各类复杂难选多金属矿床,还可扩大至具有回收价值的浮选尾矿和贫化矿,尤其是对高结合度金属具有较强的活化作用。省去了复杂的选矿工序,极大的降低了作业成本。

1064

1064

0

0

本发明属于冶炼工艺技术领域,即一种冶金固废、危废处理热装方法。其步骤如下:采用高压压球工艺制球,用链式预还原球团焙烧机焙烧球团,热装入矿热炉冶炼,具体是:(1)先将各种固废、危废、还原剂混合,在高压压球机上压制成球,湿球强度高;(2)将湿球装入链式预还原球团焙烧机,经干燥、预热、焙烧后产出高温预还原球团,球团在窑内充分预还原,其预还原度>70%;(3)高温预还原球团与其它配料一起装入保温料罐,提升至炉顶加入矿热炉内冶炼。用高压压球机制球,制球工艺简单,湿球强度高,不会造成二次污染。用链式预还原球团焙烧机焙烧,球团在机上静止,球团破损率低。用链式预还原球团焙烧机生产高温预还原球团,可大幅度降低电耗。

990

990

0

0

本实用新型属于冶金废料固废处理预还原冶炼领域,即冶金废料固废处理预还原回转体。它冶金废料固废处理预还原回转体,其特征在于包括一个可沿中心旋转轴旋转的密闭环形旋转平台,驱动装置与环形旋转平台驱动连接,环形旋转平台带有环状燃烧室,固废原料压球布料装置与燃烧室入口连接;燃烧室共分为互连的三段:预热室、焙烧室及预还原室,焙烧室带有点燃其内燃气的烧嘴;燃烧室环周设有环形水封装置,环形旋转平台带有卸料装置。固废原料压球在回转体内连续、均匀地平铺在平台上,固废原料压球在平面旋转预还原回转体内焙烧时不存在相对运动,不存在结圈问题,球团破损率低,有利于熔分炉密闭生产。

955

955

0

0

本实用新型属于冶金固废、危废处理技术领域,即一种用于冶金固废球团焙烧的链式预还原冶金固废球团焙烧机。它包括循环运行的主动头链轮、链带和从动尾链轮,链带下面有链带中间导轨支撑,主动头链轮连接驱动装置;链带上分布有若干个沿链带轨迹运行的焙烧台车;整个链式循环系统在一个密封罩内并采用水密封;主动头链轮和从动尾链轮之间分为干燥段、预热段和焙烧段,对应密封罩上有干燥段、预热段废气输入口,对应密封罩上有焙烧段燃气喷入口及燃烧点火器;密封罩后部带有湿球加入口,密封罩前部带有焙烧球团卸料口。将焙烧产生的高温废气用于球团干燥、预热,预还原球团热装入炉,可大幅度降低冶炼电耗,能源可循环利用。改善工艺,节能降耗目的。

1423

1423

0

0

本发明涉及一种玄武岩纤维制造工艺,该工艺如下:将玄武岩原矿破碎后放入混料设备混合;采用多点取样方式取混料设备中部分物料进行研磨后并混合;将混合均匀的物料粉末制成试样后对其物相进行检测;若检测结果符合制备玄武岩纤维的标准则直接将物料加入池窑;否则根据检测结果与标准之间的差异添加相应组分,然后将添加了相应组分的物料混合均匀加入池窑;利用加热电极对池窑中的物料进行加热使其熔融,当熔体液面上升至与监测杆前端的液位基板重合时再延时加热;打开池窑底部的出料口使熔体通过漏板流出,然后通过喷吹设备使其冷却形成纤维。本发明提高了产品质量的稳定性,减少了物产资源浪费。

1073

1073

0

0

本发明涉及一种钢渣处理方法,即采用自磨技术 处理钢渣工艺,适用于处理各种钢渣,如电炉钢渣、转炉钢渣 等。采用以下连续工艺步骤:(1)原料:钢渣粒度0-800mm; (2)送入干式自磨机粉磨,采用风力机械推力排矿,静电除尘: 根据需要的排渣粒度设定格子板尺寸,使规定粒度的渣料分离 排除,风压:200-900MPa,风量:15000-40000m3/h, 同时采用静电除尘,达标排放,并收集渣粉;(3)筛分:对排放 出的渣料,根据需要再按不同粒度分选;(4)磁选:分别对分选 出不同粒度的渣料再进行磁选,分离出有磁性的粒钢粉、粒钢 和无磁的尾粉、粒渣。具有工艺连续,设备集中,主机台数少, 破碎比大,易除尘,生产效率高,占地面积少的特点。

1200

1200

0

0

本实用新型属于矿热炉铁合金冶炼技术领域,即矿热炉加料系统强力齿式下料阀。适用于矿热炉炉顶料仓与下料管结合部,很好控制或切断料流。它包括框式阀体,框式阀体内有移动的阀板,阀板后面连接阀杆及驱动装置,其特征在于阀板前端与框式阀体结合面为齿式结构,同时框式阀体结合面也配成齿式结构。可有效破碎矿热炉冶炼中料流卡阻的炉料,阻力小,使用可靠,效率高,保证冶炼顺行,避免须人工处理的现象,保证炉况正常操作。结构简单,设计合理,制作不复杂,易安装,设备成本低。

915

915

0

0

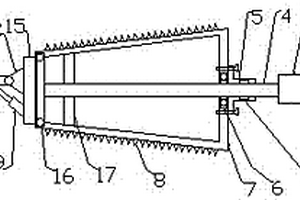

本实用新型属于冶炼设备技术领域,即一种红土镍矿齿辊破碎机。它包括壳体,壳体内有两个相对齿辊,每个齿辊通过齿辊轴与壳体穿过搭接,每个齿辊轴由壳体外的电机带动连接,其特征在于齿辊轴与壳体之间通过相对扣的密封法兰一和密封法兰二对接,密封法兰一和密封法兰二之间有与齿辊轴密封的骨架油封,密封法兰二与齿辊轴之间有密封羊毛毡,密封法兰一和密封法兰二之间通过多个紧固标准件连接;齿辊轮毂与齿辊轴之间采用胀套固定连接。齿辊总成采用胀套结构,安装简单,承受负荷大,维修方便等。红土镍矿齿辊破碎机采用滑动组合密封,密封性好,大大降低故障率,操作方便,结构简单,设计合理。

1050

1050

0

0

本发明公开了一种用于石油管上的耐磨防腐涂层专用材料及生产工艺,专用材料包括有邻甲酚型酚醛环氧树脂、硼改性酚醛树脂、热塑性酚醛树脂、三聚氰胺甲醛树脂、咪唑、癸二酸二酰肼、柔韧性官能酚类固化剂、PA12尼龙、绢云母、四针状氧化锌晶须、硅酮粉、硅烷偶联剂、聚乙烯醇缩丁醛、流平剂、消泡剂、铸石粉、碳化硅、珠形氧化铝、气相氧化铝和氟化钙;具体生产工艺为:步骤一、加入

949

949

0

0

本发明公开了一种铁铝镁氧化物合成材料制品及其制造方法,涉及无机非金属材料。本发明先将不同粒径的电熔铁铝镁氧化物合成材料混合,然后加入赤铁矿和氧化钙熟料,混合球磨,制得混合粉,之后将糊精粉与水混合,并加入壳聚糖、硝酸钾和钛酸丁酯醇溶液,搅拌混合,得混合糊精液,将混合粉与混合糊精液混合,制得混合浆料,将混合浆料搅拌困料后成型,再进行干燥,烧制,制得铁铝镁氧化物合成材料制品。本发明制备的铁铝镁氧化物合成材料制品具有优异的耐火和耐碱性。

838

838

0

0

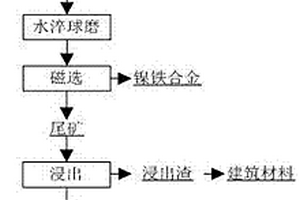

本发明提供了一种尾矿有价元素回收与尾矿综合利用工艺及其方法,涉及尾矿综合开发利用技术领域,特别是涉及一种尾矿有价元素回收工艺方法,还涉及尾矿综合利用工艺方法,尾矿有价元素回收工艺方法,包括原料储存、磨矿、选矿、脱水作业等步骤,尾矿综合利用工艺方法,包括原材料处理、混合料制备、砖坯成型、蒸压养护等步骤,本发明的一种尾矿有价元素回收工艺方法,通过闭路磨矿分级形式将矿石磨成细矿浆,再通过浮选选矿,选出硫精矿,可以把矿石中的大部分硫矿选出。本发明的尾矿综合利用工艺方法,通过将尾矿渣、粉煤灰、石灰石膏粉等混合搅拌,制成坯料,再压制成砖坯,蒸压养护,制成尾矿砖,可以充分利用废弃的尾矿,达到保护环境的目的。

1102

1102

0

0

本发明提供的技术方案为:所述牛粪转化生产土壤调理剂原料包括:糠醛渣、鲜牛粪、硅藻土、膨润土、硫酸镁、硫磺粉。所述牛粪转化生产土壤调理剂方法包括:(1)原料混合:原料按比例进行混合;(2)共热:将原料投入共热炉中进行共热,进行低温碳化;(3)冷却;(4)筛分;(5)包装。本发明具有如下优点:本发明专利主要是通过牛粪加相应的工业废弃物和矿物原料进行低温碳化,生产一种新型的土壤调理剂,可广泛应用于盐碱地及其他盐害化土壤的改良,另外硅藻土、膨润土在共热过程中能起到很好的热传递作用保证原料受热均匀,同时具有一定的防爆和阻燃作用可最大限度的保障生产安全。

1594

1594

0

0

本实用新型公开一种物理法生产富氢水的生产设备,采用高压氢气钢瓶组、汇流排、氢气减压阀、氢气管路、氢水反应罐、分子筛装置,在密闭环境下,促使更多的氢分子包溶于水分子之中,使用分子筛使氢气分子更加分散、更加均匀,增大氢气分子与水分子接触面,所采用的生产设备普遍通用,制备流程简单,制备效率高,可显著提升富氢矿泉水的含氢量。

1273

1273

0

0

本发明公开一种物理法生产富氢水的方法及其生产设备,该技术是在密闭环境下,通过分子筛向水中充加高纯高压氢气,其生产工艺步骤是先向密闭环境注满水,将高压氢气减压至预定压力后,经分子筛向水中充加,然后进行富氢水灌装,其生产富氢水采用的生产设备是由高压氢气钢瓶组、汇流排、氢气减压阀、氢气管路、氢水反应罐、分子筛装置组成,结构简单,制备流程简单,制备效率高,可显著提升富氢矿泉水的含氢量。

1276

1276

0

0

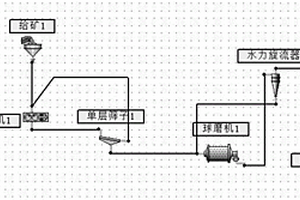

本发明属于矿物加工及高质化利用领域,具体的说是一种由铁粉精制制备精铁粉的方法。将原料铁含量为60%到小于65%的铁粉通过高频振动筛或旋流器进行筛分,筛下物进入磁选机进行磁选即得65%‑70%的高纯度铁精粉;筛上物与化学除杂剂混合并经球磨机进行混合球磨,球磨后的物料再经高频筛或旋流器进行筛分、磁选、过滤后,即得65%‑70%的高纯度铁精粉。通过本发明方法,可实现铁粉原料杂质含量降低5.0%以上,相应的铁含量提高5%以上的显著效果。本专利方法可实现40%节能率,设备投资降低50%,炼铁综合成本每吨节约200元.可以实现低含量铁粉原料的有效利用和高铁含量(70%)精铁粉原料的制备。

1025

1025

0

0

本发明涉及一种钢渣处理方法,即采用自磨技术 处理钢渣工艺,适用于处理各种钢渣,如电炉钢渣、转炉钢渣 等。采用以下连续工艺步骤:(1)原料:钢渣粒度0-800mm; (2)送入干式自磨机粉磨,采用风力机械推力排矿,静电除尘: 根据需要的排渣粒度设定格子板尺寸,使规定粒度的渣料分离 排除,风压:200-900MPa,风量:15000-40000m3/h, 同时采用静电除尘,达标排放,并收集渣粉;(3)筛分:对排放 出的渣料,根据需要再按不同粒度分选;(4)磁选:分别对分选 出不同粒度的渣料再进行磁选,分离出有磁性的粒钢粉、粒钢 和无磁的尾粉、粒渣。具有工艺连续,设备集中,主机台数少, 破碎比大,易除尘,生产效率高,占地面积少的特点。

1129

1129

0

0

本实用新型涉及玄武岩纤维生产原材料矿石清洗筛选工艺设备,即玄武岩纤维矿石洗石机。其包括上料桶,上料桶接上料机传送带,上料机传送带洗石桶,洗石桶上有喷水口、污水溢流口,洗石桶接筛选传送带,筛选传送带接风干箱系统,风干箱系统内有振动筛、下料口,下料口接装料箱;洗石桶下有沉淀池。代替原有的人工手动清洗,不但降低了劳动强度,还提高了矿石的清洗效果,对玄武岩矿石的杂石及含铁量较高的矿石筛进行有效的控制,从而提高玄武岩纤维的生产产量及质量。

1293

1293

0

0

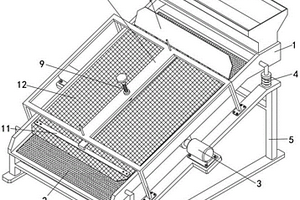

本实用新型涉及冶金焦化、矿山、冶炼等领域,即一种阶梯式篦条筛。它包括支架上倾斜布置的筛分面,筛分面上有间隔的筛条,筛条间筛缝为锥形。筛分面分成上、中、下三段或多段梯形筛面,每段梯形筛面筛条间筛缝锥度为1:50,每段梯形筛面之间呈直角。筛条筛缝间隙锥度1/50,筛面筛分缝隙加大,加大了筛缝的夹角,可使物料运行更流畅,减少夹焦现象的发生,大大提高了筛分效率,可降低故障率,减少检修维护量。采用三段或多段梯形筛面,焦炭在阶梯处进行多次翻滚,可将上层焦粉翻到下层进行筛分,提高筛分效果。

1047

1047

0

0

本发明涉及钛材生产技术领域,尤其为一种基于岩矿矿渣废料钛提取工艺,包括以下步骤:步骤一:岩矿矿渣预处理:首先将岩矿矿渣使用破碎机粉碎后放入磁选机中进行磁选,剔除铁属性的矿渣,接着工作人员需要将磁选后的岩矿矿渣放入常温水中进行冲洗,除去尘土可以和水融合的物质,清洗后将岩矿矿渣晒干,晒干后的金红石中的水分的含量应该低于4%,接着人工挑选出金红石;本发明中,在对岩矿矿渣废料钛提取的过程中对每个环节生产的材料进行筛选,可以有效地提高最终钛材的纯度,同时利用回收的废旧干电池作为原材料进行生产可以降低生产成本的同时提高钛材生产过程中的环保程度,具有良好的实用价值。

中冶有色为您提供最新的吉林通化有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!