全部

787

787

0

0

一种锰渣无害化处理及综合利用的方法,其包括以下步骤:(1)对锰渣进行洗涤、压滤,将造成环境污染的硫酸锰和硫酸铵从浸出渣中分离出来;(2)将洗渣水与沉淀剂反应,加入的沉淀剂过量5-10%,反应时间0.5-3小时,反应温度30-100℃,将洗渣水中的锰离子转化成氢氧化锰或碳酸锰沉淀出来,然后进行固液分离,实现对锰的回收;(3)将回收锰以后的溶液与石灰乳反应,反应温度60-100℃,反应时间0.5-3小时,反应压力0至-200MMHG,使硫酸铵转化为氨和硫酸钙,氨通过吸收装置吸收成氨水,将固液混合物过滤,分离出固体硫酸钙,滤液返回步骤(1)洗渣工序循环利用。本发明设备投资少,能耗及生产成本低,有价成分回收率高,锰渣无害化处理综合效果好。

963

963

0

0

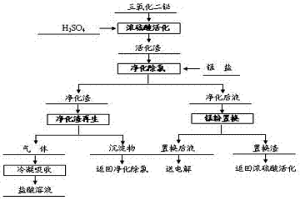

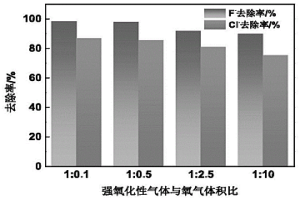

一种硫酸锰电解液净化除氯的方法,首先三氧化二铋在浓硫酸中活化使其转化为硫酸氧铋,其次将活化渣加入到硫酸锰溶液并用锰盐调整溶液pH值至初始数值,使溶液中的氯离子以氯氧铋形式沉淀,再次净化渣用浓硫酸浸煮以脱除氯并实现沉淀剂再生,最后加入锰粉置换净化后液中残存的铋离子。本发明的实质首先使氧化铋转化为活性较好的硫酸氧铋,其次再利用氯氧铋溶度积小的特点,用硫酸氧铋脱除硫酸锰电解液中的氯,再次利用氯化氢易于挥发的性质,使氯氧铋再生为硫酸氧铋,最后利用锰的电极电位比铋低的性质,使净化后液中残存的铋置换回收。本发明具有工艺过程短、产品质量好和成本低的优点。

1034

1034

0

0

一种从高钼白钨矿中提取钨、钼的方法。工艺为:将高钼白钨矿采用硫酸-磷酸混合酸浸出;浸出液采用冷却结晶法分离得一次磷钨酸晶体后溶于酸溶液中二次冷却结晶,再经氨溶-铵镁盐法除磷-选择性沉淀法除钼-蒸发结晶处理即可得符合国家0级标准的APT;一次冷却结晶母液经萃取提钼-铵盐反萃-除杂-调酸等工艺后可得钼酸铵;将富含余酸的萃余液和二次冷却结晶母液直接返回浸出,实现酸的循环。本发明实现了钨钼的高效、常压提取,钨、钼浸出率在98.5%以上;采用冷冻结晶和萃取工艺可有效实现钨、钼的彻底地分离,减轻了后续工序处理负担;浸出过程简单,酸耗量少,且大部分酸实现了循环浸出,极大地降低了生产成本和废水排放。

971

971

0

0

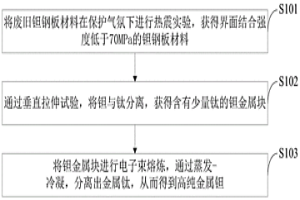

本发明属于资源回收与环境保护技术领域,公开了一种从废旧钽钢板中剥离回收钽的方法,将废旧钽钢板材料进行热震实验,获得界面结合强度低于70MPa的钽钢板材料;通过垂直拉伸试验,将钽与钛分离,获得含有微量钛的钽金属块;将钽金属块进行电子束熔炼,通过蒸发‑冷凝,分离出金属钛,得到高纯金属钽。本发明工艺简单,利用热膨胀系数的差异通过热震试验,使得界面产生裂纹,结合力减弱,再由垂直拉伸法进行钽复层剥离,最后通过电子束熔炼进行提纯以获得高纯的钽资源。本发明剥离回收方法主要为物理方法,不产生有毒气体和废液,避免造成环境污染,实现了稀有金属的回收再利用,回收得到的钽金属纯度达到99.9%以上。

816

816

0

0

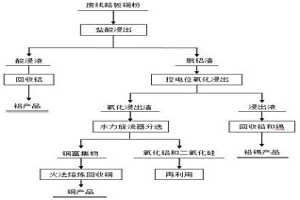

一种废线路板铜粉选冶联合脱除杂质的方法,废线路板铜粉在盐酸溶液中浸出,使其中的铝和铁选择性浸出,脱铝渣再采用控电位氧化浸出铅和锡,浸出渣采用水力旋流分选方式分离氧化铝和二氧化硅并产出优质的火法炼铜原料。本发明的实质是首先采用两段湿法选择性浸出和选矿分选相结合的工艺处理废线路板铜粉,不仅选择性的脱除了铝、铅、锡等杂质金属,而且分离了其中的氧化铝和二氧化硅,最终实现铜的富集,解决了火法熔炼回收废线路板铜粉时杂质金属和有机物的危害。

865

865

0

0

本发明提供一种处理低品位混合铜矿的浮选-酸浸联合工艺。浮选工艺流程包含三步,首先选用新型高效捕收剂MA作为硫化铜矿捕收剂,直接浮选硫化铜矿,再分别通过硫化浮选和直接浮选回收氧化铜矿,分别选用新型高效捕收剂MA作为硫化浮选捕收剂,油酸钠作为氧化铜矿直接浮选捕收剂,浮选混合精矿集中进行酸浸处理,过滤之后收集滤液。该方法通过选冶结合,提高铜回收率,降低生产成本,同时该方法简单、易行。

1191

1191

0

0

本发明公开了一种高效回收利用含砷钴镍渣的方法。该方法是先将含砷钴镍渣通过氧压碱浸脱砷,得到滤渣和含砷碱浸液。碱浸液可通过蒸发结晶、溶解和SO2还原制备亚砷酸盐,亚砷酸盐可返回用于湿法炼锌过程中硫酸锌溶液的净化除钴和镍;或者将碱浸液通过硫化除杂、苛化沉砷、真空还原获得单质砷和再生CaO;碱浸渣则通过两段酸浸、锌粉置换除铜、氧化沉钴、扫铜除镍来实现锌、铜、钴、镍等有价金属的综合回收。该方法工艺流程短,清洁高效,回收率高,避免了以往工艺中存在的砷污染问题。

806

806

0

0

本发明属于重金属检测技术领域,具体涉及一种高盐废水中痕量铊的测定方法。所述的高盐废水中痕量铊的测定方法包含如下步骤:(1)对废水样品通过萃取—洗涤—反萃—反萃液调值—萃取—洗涤—反萃连续除杂富集方法进行预处理;(2)绘制铊标准工作曲线;(3)预处理后的待测水样通过石墨炉原子吸收检测其吸光度;(4)按标准吸光度浓度计算样品浓度。本方法所用萃取剂可以再生重复使用,加标回收率达到98~102%,检测限值可达0.1μg/L,满足工业废水中铊的排放标准检测要求,同时填补了高盐废水中痕量铊测定方法的空白。

786

786

0

0

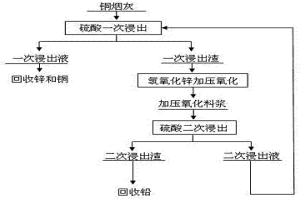

一种铜烟灰加压强化浸出的方法,铜烟灰经过筛分后在硫酸体系中一次浸出,使烟灰中的氧化物和硫酸盐溶解进入一次浸出液,使金属硫化物等留在一次浸出渣中,一次浸出液回收锌和铜,一次浸出渣再加入氢氧化锌加压氧化,使金属硫化物氧化进入加压氧化料浆,加压氧化料浆补加硫酸进行二次浸出,硫酸二次浸出液返回硫酸一次浸出过程,硫酸二次浸出渣送回收铅。本发明采用氢氧化锌加压氧化方式提高了铜烟灰中的铜和锌的浸出率,铜和锌的浸出率均达到92%以上,能有效处理目前金属物相复杂,尤其是硫化物含量较高的铜烟灰。

1118

1118

0

0

一种用酸性复杂含锑溶液直接制备锑氧化物的方法,包括以下步骤:(1)将酸性浸出母液与萃取剂按液液体积比为1‑3︰1混合均匀,进行萃取;(2)萃取后进行液液分离,得到萃余液和负载有机相;(3)将步骤(2)所得负载有机相与稀硫酸混合,进行反萃取及萃取剂的再生;反萃取结束后,进行分液,分离有机相和悬浊水相,之后将悬浊水相进行过滤,分离出锑氧化物。本发明方法工艺流程短、反应效率高、操作简单,适用于多种酸性含锑溶液的处理,特别适用于含锑、铁的酸性复杂溶液,也可以适用于含锑、铁、砷的酸性复杂溶液。

1057

1057

0

0

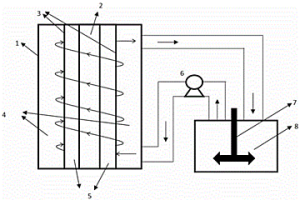

一种处理硫化铋矿的方法,是将稀盐酸体系硫化铋矿浆料置于浆料槽中,浆料槽中设有机械搅拌桨,保持浆料处于混合均匀状态;浆料经过气动泵按照一定速度进入旋流电解系统,经电解后从电解装置排出继续进入浆料槽,如此循环,一定时间后矿物中的铋得到高效提取。工艺条件为:浆料中稀盐酸浓度为110‑280g/L,温度为55‑85℃,液固比为6‑12 : 1,阴极电流密度为100‑200A/m2。本发明流程短,反应速度快,反应过程传质均匀,与传统方法相比,铋的回收率得到极大的提高,实现矿物中铋的综合高效提取,提高铋资源利用率。

735

735

0

0

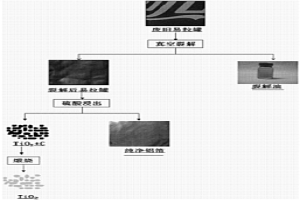

本发明公开了一种低品位钨精矿、钨渣的处理方法,该方法是将低品位钨精矿或钨渣与煤粉及还原焙烧强化剂混合后,进行还原焙烧;还原焙烧所得产物经研磨后进行中性浸出,得到钨酸盐溶液和浸出渣,浸出渣采用磁场进行磁选分离,得到精铁矿和有价金属尾矿;有价金属尾矿依次经稀盐酸脱硅、浓盐酸浸出锰后,再用氢氟酸浸出钽和铌,制备出钽和铌产品;该方法有效地将低品位钨精矿、钨渣中难以提取的有价元素(钨、铁、铜、锰、铋、钴、钽、铌等)的高效富集和分离回收,从而实现低品位钨精矿或钨渣中有价元素的资源化综合利用;且该方法采用的设备简单,流程短,操作简便,经济可靠,有利于工业化生产。

961

961

0

0

本发明公开了一种同步脱除溶液中氟、氯、铁的方法;在含Fe2+、F‑、Cl‑的溶液中持续通入含强氧化性气体的气体,同时加入催化剂,并加入中和剂控制pH值为1.5~4.2,于剪切强化下反应,固液分离获得净化后液和除铁渣。本发明利用催化剂催化氯离子与强氧化性气体反应形成氯气,并在金属矿物型催化剂存在的情况下,无需引入晶种,只控制pH值于剪切强化下的作用下,即能够高效的生成针铁矿晶型为主的,且具有细小粒径的除铁渣,使更多的氟离子吸附进而实现高效吸附除氟,因此通过本发明的方法,可以同步高效的脱除氟、氯、铁。本发明能够实现一步从溶液中脱除氟、氯和铁,是一种高效、清洁、节能的净化工艺。

713

713

0

0

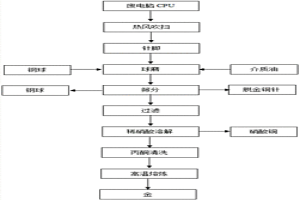

本发明提供了一种废电脑CPU的分离回收方法,首先从废旧电脑主板上拆除废旧CPU,将针脚和CPU基座分离;将针脚与钢球、介质油混合,加入立式搅拌球磨机中,球磨将针脚表层的金镀层和少量的铜从铜质针脚上剥离,筛分得到脱除金镀层的铜质针脚、钢球和混入金粉、铜粉的介质油;抽滤清洗得到金粉和铜粉混合物;将金粉和铜粉加入稀硝酸中使铜溶解,过滤得到硝酸铜液体可进一步结晶制取硝酸铜晶体,滤渣为固体粉末,将固体粉末放入坩埚中,采用氧‑丁烷焰喷灯将坩埚中的固体粉末喷射火焰,进行高温熔炼,冷却,得到金颗粒。本发明采用的方法和装置简单、回收效率高。

902

902

0

0

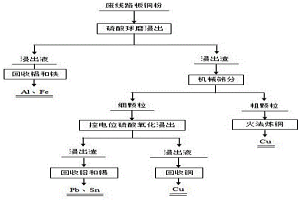

一种废旧线路板铜粉预处理分选脱除杂质金属的方法,废线路板铜粉在球磨罐中用硫酸溶液浸出,使其中的铝和铁选择性浸出;得到的浸出渣烘干后采用机械筛分的方式使铅和锡分离进入细颗粒,铜富集于粗颗粒;最后采用控电位硫酸氧化浸出的方式处理细颗粒,使其中少量的铜溶解。本发明的实质是采用化学浸出和机械处理相结合的方式选择性脱除废线路板铜粉中的杂质金属,解决了废线路板铜粉中杂质金属对火法炼铜的危害问题以及实现了金属资源的回收利用。

714

714

0

0

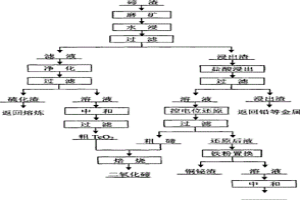

一种从碲渣中分离碲的方法,本发明先将碲渣磨矿后在水溶液中浸出,水浸液经过净化和中和后产出二氧化碲;水浸渣在盐酸体系中盐酸浸出,酸浸液冷却后过滤,酸浸渣返回阳极泥处理过程;酸浸液经过控电位还原产出粗碲,粗碲和中和产出的二氧化碲经过焙烧脱杂后得到纯二氧化碲;还原后液再分别用传统方法回收铜铋锡等有价金属。本发明碲总浸出率高达98%以上,产出的粗碲杂质元素含量低,返渣少,对设备的改造幅度小,处理时间短、处理成本低。

826

826

0

0

本发明公开了一种废旧锰酸锂电池的回收再利用方法,该方法是将废旧锰酸锂电池进行破碎、回收电解液及风选,轻产物经过冲洗得到干净隔膜及细粒级活性物质,重产物经过湿法剥离金属混合物和细粒级活性物质,金属混合物由色选选出金属铜和金属铝,细粒级活性物质通过反浮选工艺进行分离石墨和锰酸锂材料,锰酸锂材料经过补锂固相烧结以及包覆再生后可以形成性能良好的锰酸锂电池材料;该方法流程工艺简单、成本低廉,既可以对废旧锰酸锂电池中的有用物质进行有效回收,又可以对废旧锰酸锂电池中的污染物质进行有效处理,符合二次资源处理的三化原则。

800

800

0

0

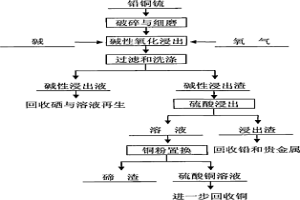

一种从铅铜锍中分离铜和硒碲的方法,本发明是将破碎后的铅铜锍粉末、氢氧化钠、碳酸钠、水按一定的配比混合投入高压釜,往高压釜中通入氧气并控制釜内氧气的压力进行氧化反应,硒被氧化进入碱性浸出液,铜、铅和碲被氧化进入碱性浸出渣,碱性浸出渣再用硫酸溶液浸出铜和碲,铅富集在酸性浸出渣中。本发明铜的浸出率达到98%以上,碲的浸出率达到90%以上。本发明对材质要求低,碱性介质对设备的腐蚀小、操作安全,有价金属综合回收效益好,同时劳动强度低、处理时间短、操作环境好。

755

755

0

0

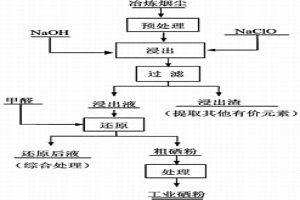

本发明公开了一种在碱性体系中提取镍钼矿冶炼烟尘中硒的方法,包括以下步骤:先对镍钼矿冶炼烟尘进行预处理;将预处理后的镍钼矿冶炼烟尘进行氧化浸出,氧化浸出是在碱性浸出体系中进行;在碱性条件下,以甲醛或联胺中的至少一种作为还原剂,将氧化浸出后得到的含亚硒酸根的浸出液进行硒的还原反应,使浸出液中的亚硒酸根离子与其它离子高度分离,得到高纯度的硒粉。本发明的工艺流程短、操作简单、能耗低、金属回收率高、生产成本低、且能实现低碳环保的冶金目的。

810

810

0

0

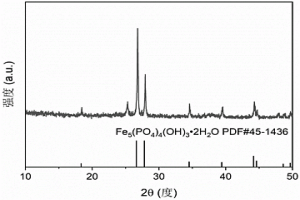

本发明公开了一种磷酸铁锂废料的资源回收方法,该方法包括以下步骤:将磷酸铁锂废料进行水热反应后,固液分离,收集固相和液相;在所述液相中添加沉淀剂,制得磷酸氢锂盐;所述水热反应的气氛为氧化性气体。采用本发明的方法对磷酸铁锂废料进行回收,提取过程中用到的试剂为氧化性气体和沉淀剂等,无酸参与直接高选择性地回收了锂元素,最终得到磷酸氢锂盐和羟基磷酸铁,实现了磷酸铁锂废料的有效利用。

1217

1217

0

0

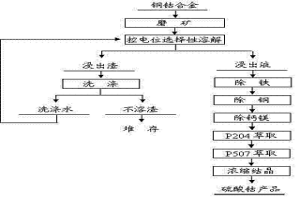

一种催化氧化法选择性溶解铜钴合金的方法,先配制浓度为2.0~7.5mol/L的硫酸溶液,保持搅拌速度300~800r/min,按液固比L/Kg为3~10∶1缓慢加入磨细至100%过孔径为50~150um筛的原料粉末,控制反应温度并继续搅拌1~5h,然后在控制体系的终点电位相对甘汞电极为50~400mV的条件下加入过氧化氢,氧化剂用量为铜钴合金粉末质量的0.1~1.6倍,待电位稳定后继续搅拌1~3h,然后采用真空抽滤或板框压滤方式实现固液分离。本发明可以实现钴和铜的初步分离,也可以实现铜和钴的共同溶解,钴的一次浸出率达到99%以上;催化氧化溶解加快了固液分离速度快,实现了硅的彻底脱除;溶液后处理容易,催化剂和氧化剂耗量少、工艺过程简单。

898

898

0

0

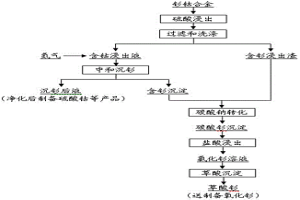

一种处理钐钴合金的方法,先将磨细后的钐钴合金在4~6mol/L的硫酸体系下进行浸出,钴和少量钐进入溶液,实现钴与大部分钐的分离;进入溶液中的钐经调节pH沉淀与保留在浸出渣中的大部分钐混合,经碳酸钠转化后,再经盐酸溶解、草酸沉淀后直接焙烧制备氧化钐产品。本发明通过控制硫酸浓度和温度,大大降低钐的浸出率,初步实现钐与钴的分离,有利于后续的沉钐工序;含钐沉淀和含钐浸出渣经碳酸钠转化,避免了硫酸钐及其复盐的夹杂,有利于降低后续焙烧制备氧化钐的温度;氮气气氛保护可抑制反应过程中钴的氧化,从而确保合金中99.5%以上的钴不会氧化水解进入含钐沉淀中。

1000

1000

0

0

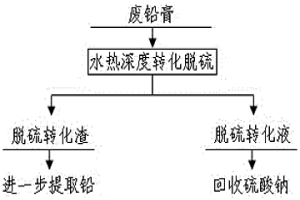

一种废铅酸蓄电池铅膏水热深度转化脱硫的方法,废铅膏与碱溶液混合后加入到高压反应釜中,在要求温度和氮气分压下进行反应,使硫酸铅与碱完全反应脱除硫酸根,达到反应时间后固液分离,脱硫转化液回收硫酸钠,脱硫转化渣进一步提取铅。本发明采用水热方式强化了废铅膏碱性转化脱硫过程,实现废铅膏中硫酸根的完全脱除,碱的消耗量仅为理论用量的1.0~1.05倍,脱硫率达到99.0%以上,为转化渣后续提取铅创造了有利条件。

1047

1047

0

0

一种从酸性复杂含锑溶液中萃取分离锑、铁的方法,包括以下步骤:(1)将酸性浸出母液与萃取剂按液液体积比为1‑3︰1混合均匀,进行萃取;(2)萃取后进行液液分离,得到萃余液和负载有机相;(3)将步骤(2)所得负载有机相与稀盐酸混合,进行反萃取及萃取剂的再生;反萃取结束后,进行分液,分离有机相和水相反萃液;锑进入水相反萃液中,铁继续留在有机相中。本发明方法工艺流程短、反应效率高、操作简单,适用于多种酸性含锑溶液的处理,特别适用于含锑、铁的酸性复杂溶液,也可以适用于含锑、铁、砷的酸性复杂溶液。

1007

1007

0

0

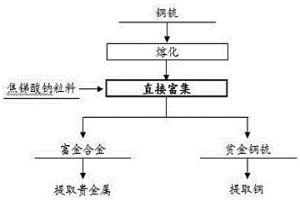

一种从铜锍中直接富集贵金属的方法,首先将焦锑酸钠和淀粉混合制粒,将铜锍高温熔化后并加入焦锑酸钠粒料,焦锑酸钠被还原为金属锑,再与铜锍中的贵金属形成富金合金,富金合金沉降于贫金铜锍底层,富金合金用于提取贵金属,贫金铜锍进一步提取铜。本发明的核心首先是利用焦锑酸钠可以被淀粉还原为金属锑的性质,其次利用贵金属易与锑结合成低熔点合金,最后利用金属锑易与铜锍分层的性质,最终实现从铜锍中直接富集贵金属的目的。本发明具有工艺流程短、贵金属回收率高、操作简单和生产成本低的优点。

984

984

0

0

本发明一种废旧金属包装容器的脱漆方法,属于金属材料循环利用技术领域。本发明对废旧金属包装容器进行真空裂解后,脱除真空裂解后残留的物质;经洗涤、干燥,得到脱漆的废旧金属;所述废旧金属包装容器表面涂覆有乙烯类树脂涂料和/或环氧树脂系涂料和/或丙烯系涂料;真空裂解时,控制真空裂解的温度为550~650℃,并通过控制冷阱温度,收集冷凝的裂解产物。通过本发明处理的废旧金属包装容器,除漆率在99%以上。与现有的除漆工艺相比,本发明具有除漆率高、时间短、能耗低、环境污染小等优点。

792

792

0

0

一种含亚铁溶液针铁矿法除铁的方法。首先以硫酸亚铁溶液为原料,采用剪切强化制备特定粒径的针铁矿晶种。之后在含亚铁离子溶液中加入该晶种并通入一定压力的氧气,在一定的温度、pH值、添加剂条件下进行诱导结晶氧化除铁。反应结束后,液固分离,滤渣洗涤、烘干,得到除铁后液及特定形貌且晶型稳定的针铁矿沉铁渣,实现对溶液的高效、稳定除铁。

722

722

0

0

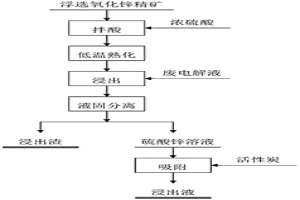

一种浮选氧化锌精矿预处理浸出工艺,包括以下步骤:首先加入少量浓硫酸到浮选氧化锌精矿中拌匀;将所得的矿粉在低温下进行保温熟化以部分分解浮选氧化锌精矿表面的浮选药剂;再将所得熟料用废电解液浸出,并过滤分离;最后往过滤分离后的硫酸锌溶液中加入少量活性炭进行吸附,再进行过滤分离,得到氧化锌精矿浸出液。本发明具有工艺简单、绿色环保等优点,可优化精矿浸出条件、并解决浮选药剂等残留问题。

1043

1043

0

0

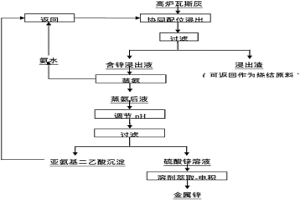

一种回收高炉瓦斯灰中锌的方法,本发明首先将瓦斯灰在亚氨基二乙酸‑硫酸铵‑氨水组成的浸出体系中进行配位浸出,使大部分锌进入溶液中,并抑制铁的溶解,实现瓦斯灰中锌与铁的分离;对于含锌浸出液,进行蒸氨和氨气的吸收,所得氨水返回浸出过程重复利用;蒸氨后液通过加入稀硫酸调节溶液pH,使浸出液中的亚氨基二乙酸重结晶析出,过滤所得析出后液为硫酸锌溶液,可与传统的溶剂萃取‑电积回收锌工序衔接。本发明不但避免了强酸性体系对浸出设备的腐蚀,也避免了强碱性体系中生成的锌酸钠难以回收问题。锌的浸出率为65%以上,而铁几乎没有被浸出,采用了硫酸铵作为混合配位浸出剂之一,在浸出过程中避免了瓦斯灰中铅、钙杂质元素的溶解。

933

933

0

0

一种辉钼矿的电氧化浸出方法,其特征在于,将辉钼矿精矿或中矿在含有碳酸盐酸式碳酸盐的氯化钠溶液中进行无隔膜电解,辉钼矿被选择性氧化而浸出,而铜、铋、镍等金属硫化矿物则不能氧化而留在固体渣中,过滤分离后,得到较为纯净的钼酸盐水溶液,可采用萃取、反萃、结晶等常规钼冶金工艺生产钼酸铵产品;钼精矿或钼中矿所含的铜、铋、镍等矿物则在浸出渣中加以回收。本发明由于采用碳酸盐酸式碳酸盐体系进行辉钼矿的电氧化浸出,显著提高了电氧化过程的电流效率及钼浸出率,具有电流效率高、选择性好、金属回收率高、工艺条件温和且无污染等特点。

中冶有色为您提供最新的湖南长沙有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!