全部

952

952

0

0

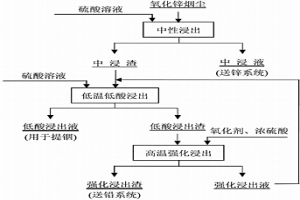

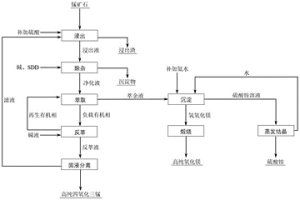

本发明公开了一种氧化锌烟尘高效浸出铟的方法,包括以下步骤:(1)中性浸出:将氧化锌烟尘与硫酸溶液混合进行浸出反应,得中浸液和中浸渣;(2)低温低酸浸出:将中浸渣与硫酸溶液进行浸出反应,得低酸浸出液和低酸浸出渣;(3)高温强化浸出:将低酸浸出渣与浓硫酸和氧化剂共混后进行拌酸熟化,辅以机械搅拌,拌酸熟化完成后再向反应产物中加入水进行恒温浸出,得到强化浸出液和强化浸出渣,将强化浸出液返回至步骤(2)中,强化浸出渣用以回收铅。本发明的方法工艺流程简单、操作方便、铟浸出率高、能耗低、设备投资少、且对环境友好。

1240

1240

0

0

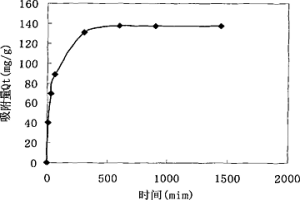

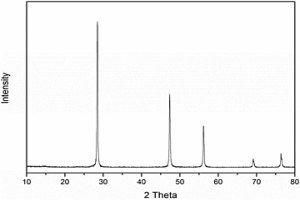

一种用镁铝水滑石吸附去除水中钒的方法,它涉及属于污染控制技术领域。它采用以下技术方案:1)采用水热合成法合成镁铝型水滑石;2)焙烧镁铝型水滑石4h;3)将焙烧过的Mg/Al摩尔比为3∶1的镁铝水滑石在中性条件下对水中的钒进行吸附去除,吸附时间为10min~24h,温度为20℃~30℃;本发明采用镁铝水滑石吸附水中的钒,吸附效率高达93.33%,且镁铝水滑石成本低廉,具有良好的经济效益与环境效益。

1050

1050

0

0

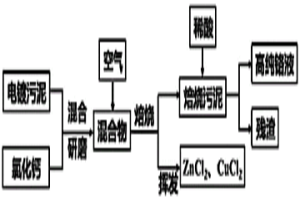

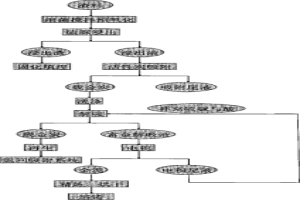

本发明提供一种含铬污泥中重金属选择性分离方法,包括步骤:S1,将所述含铬污泥与氯化剂混合,得预处理混合物;S2,将所述预处理混合物在空气气氛下焙烧,得含铬的焙烧污泥和含锌铜的冷凝液;S3,对所述焙烧污泥依次进行酸浸处理和固液分离处理,得含铬溶液和浸出渣。本发明利用氯化、空气气氛焙烧和酸浸等处理方式,不仅可以避免含铬污泥造成的环境污染,而且可以回收含铬污泥中的重金属资源并进行选择性分离。

824

824

0

0

本发明提供了一种以聚乙烯醇磷酸铵为添加剂的硫代硫酸盐浸金方法。在浸出矿浆中加入0.1~10g/dm3的聚乙烯醇磷酸铵能在较宽的pH范围内(9~12)显著降低硫代硫酸盐的耗量,同时可明显提高浸金率。所获得的浸出液成分简单,有利于其循环使用和金的回收。此外,该添加剂无毒且可降低浸出矿浆中氨水的使用浓度至0.04~0.10mol/dm3,有利于环境保护。

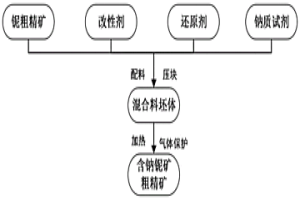

本发明公开了一种将铌粗精矿中的铌矿物转化为钠铌矿及生产铌精矿的方法,包括:获得包含铌粗精矿的混合料,其中铌粗精矿的碱度调控为约1.0~约2.0,Na2CO3含量调控为约0.5%~约5%;使混合料处于惰性保护气体中,在约900℃~约1050℃的温度下焙烧,使铌粗精矿中的铁元素在弱还原气氛下还原成金属铁,并使铌粗精矿中的至少一部分含铌矿物转化为钠铌矿。本发明方法对铌粗精矿的适应性强,对于碱性或酸性铌粗精矿同样适用,通过控制碱度、焙烧气氛和焙烧温度,将铌粗精矿中多种铌矿物集中调控为钠铌矿,且脉石矿物的变化较小,避免了铌矿物与脉石矿物的紧密结合,为后续分选获得含钠铌矿的高品质铌精矿提供有力条件。

775

775

0

0

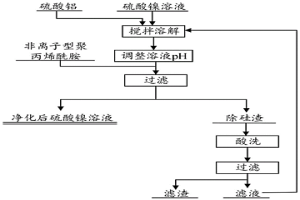

本发明公开一种高浓度硫酸镍溶液中微量硅深度去除的方法,采用硫酸铝为沉淀剂,非离子型聚丙烯酰胺(NAPM)为絮凝剂,构建Al2(SO4)3—NAPM复合体系实现微量硅的深度去除,得到的硫酸镍净化液中硅含量可降至1mg/L以下,除硅渣经酸洗后的浸出滤液可返回进行除硅,实现了除硅剂铝盐的再生利用。该方法除硅效果优良,镍损低,采用的除硅剂廉价易得,操作简单,易于实现工业化。

1166

1166

0

0

本发明涉及一种硫磷混酸加压逆流分解黑钨矿的方法,其主要改进点为,采用磷酸和硫酸的混合酸对黑钨矿粉的钨进行提取的过程中,对反应体系加压,控制反应温度为高于100℃,并在操作的过程中采用逆流分解的方法。本发明通过加压,在提取钨的过程中不需要额外地添加含钙的化合物对黑钨矿进行转化,即可实现直接提取富锡黑钨矿或富锡黑白钨的混合矿中的钨,简化了生产工序,降低了生产成本。通过逆流分解的工艺,可实现混合酸液的循环使用,进一步降低生产成本。

857

857

0

0

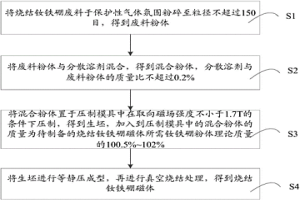

一种烧结钕铁硼废坯料再成型的方法,包括以下步骤:将烧结钕铁硼废坯料于保护性气体氛围粉碎至粒径不超过150目,得到废料粉体;将废料粉体与分散溶剂混合,得到混合粉体,分散溶剂与废料粉体的质量比不超过0.2%;将混合粉体置于压制模具中在取向磁场强度不小于1.7T的条件下压制,得到生坯,加入到压制模具中的混合粉体的质量为待制备的烧结钕铁硼磁体所需钕铁硼粉体理论质量的100.5%~102%;将生坯进行等静压成型,再进行真空烧结处理,得到烧结钕铁硼磁体。该方法工艺简单,对设备要求低,而且对烧结钕铁硼废坯料的利用率高,成本低。得到的钕铁硼磁体,断面晶粒无异常长大现象,且其在剩磁、内秉矫顽力、最大磁能积等磁性能上均能达到使用标准。

本发明公开了一种基于难处理金矿与含铅废渣原料还原固硫熔池熔炼回收铅和金的方法,该方法是将难处理金矿、含铅物料、含铁固硫剂和熔剂粉末混合后,造粒、干燥,得到粒料;所得粒料与炭还原剂混合后,加入到氧气底吹炉中,通入富氧空气进行熔炼,得到熔炼渣、粗铅、铁锍和烟气;金和铅主要从粗铅中回收,金回收率大于99%,铅回收率大于95%;熔炼渣作为水泥或建工的高硅配料;烟气回收有价金属后排空;铁锍经沸腾焙烧后,回收铁渣,二氧化硫尾气用于制酸,实现了资源的综合回收利用;该方法操作简单、成本低,满足工业化生产。

807

807

0

0

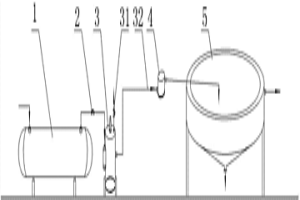

本发明公开了一种硫化锌精矿加压氧浸的矿浆冷却方法,包括如下步骤:a.将硫化锌精矿进行加压氧浸得到矿浆;b.将步骤a中的矿浆排入闪蒸槽内,调节闪蒸槽内的排气压力对闪蒸槽内的矿浆进行降温降压;c.将闪蒸槽内的矿浆排入浓密机内,由浓密机对其进行冷却分离。一种适用于上述方法的装置,包括高压釜、排料阀、闪蒸槽和浓密机,在所述闪蒸槽上设有一排气阀,所述排气阀的排气压力大于或等于一个大气压,所述排料阀连通于高压釜和闪蒸槽之间,所述闪蒸槽与浓密机之间通过排料管或一溢封槽连通。本发明可防止长大的单质硫沉积,设备及配置简单,冷却效果好,不会堵塞。

1080

1080

0

0

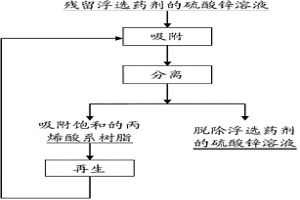

本发明提供了一种脱除硫酸锌溶液中残留浮选药剂的方法,将丙烯酸系树脂作为吸附剂,在硫酸锌溶液中含有大量杂质时,对浮选药剂的脱除率仍然很高,可达到深度净化的目的,且硫酸锌的吸附损失很小,且该方法工艺流程短、成本低,具有很高的工业可行性。

998

998

0

0

本发明公开了一种废旧锂电池中活性物质酸性浸出液的高效净化工艺。废旧锂电池正极活性材料酸浸液净化工序。其主要特点是采用改进的水解沉淀法和氧化沉淀法除去酸浸液中的杂质离子。包括以下四个步骤:黄钠铁矾法除铁;氧化沉淀法除锰,碳酸氢氨除铝;碳酸钠除铜。本发明所使用的方法成本低,操作弹性大,钴回收率高,能综合回收铝、铜和锰等有价金属,适用于目前广泛使用的钴酸锂电池材料和未来可能使用的大量掺杂的电池材料。使用该方法可使废旧锂离子电池中钴的总回收率约为98%,杂质含量低于2%。

本发明公开了一种低品位红土镍矿盐酸浸出液提镁制备纳米级氢氧化镁的方法,在常温下,将浸出液中的铁萃取分离;调节PH值除AL,除CR;加硫化剂分离浸出液中有价金属NI、CO、MN、CU;加过量草酸胺除钙;在30℃~90℃下,向浸出液中加碱作为沉淀剂,并加入浓度为2%~10%的表面活性剂,恒温反应10~120MIN,陈化30~240MIN,即得到纳米级氢氧化镁。本发明在常温、常压下从低品位红土镍矿中浸出液中提取镁来制备纳米级氢氧化镁,克服现有低品位红土镍矿盐酸浸出工艺中镁资源浪费的问题,节约了资源,减少了浪费。

1218

1218

0

0

一种氧化锰矿还原浸出的方法,使用废次茶叶为还原剂,在硫酸水溶液介质中还原浸出氧化锰矿石。通过本发明的方法锰的浸出率可达到95%以上。本发明使用废次茶叶作为还原剂,具有原料来源广、反应条件温和、锰浸出率高等特点,并为废弃茶叶资源的高效综合利用提供了新的途径。

1239

1239

0

0

一种微生物预氧化浸出硫精矿制酸高砷烧渣中低品位金的方法。其主要内容是利用细菌预氧化浸出高砷硫精矿制酸烧渣中金,该技术的核心是利用氧化亚铁硫杆菌和硫化裂片菌等多种微生物,在酸性条件下,通过空气中的氧气将包裹金的碳酸盐、硫化物、铁质物和部分硅酸盐解包,氧化成硫酸盐,碱式硫酸盐或砷酸盐,达到暴露金的目的。金暴露后采用硫脲的稀硫酸溶液作浸出剂,在常温常压、pH值1.3-1.8条件下,搅拌浸出预氧化后渣料,70%-85%的金被浸出,固液分离后,含金溶液可用传统提金工艺提出。细菌预氧化后硫脲浸金法的特点是毒性低,脱金后溶液易处理,可再生重用,可用不排污工艺流程进行生产;金、银溶解速度快;对贱金属(Cu、As、Sb、Pb)有害杂质不敏感。

888

888

0

0

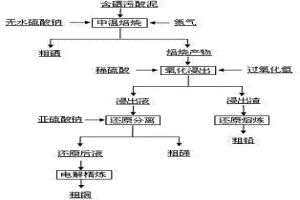

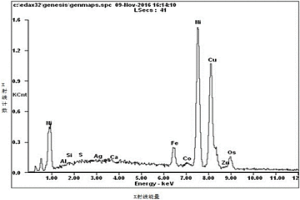

一种从含硒污酸泥中回收硒碲的方法,本发明先将含硒污酸泥和添加剂硫酸钠混合后在一定流量的氮气气氛中进行中温焙烧,污酸泥中的硒以单质形式挥发进入水溶液中;焙烧产物中的铜、碲则在硫酸溶液进行控电位氧化浸出后,再用亚硫酸钠进行碲的还原,实现碲与铜的分离;浸出渣主要为硫酸铅,可通过还原熔炼的方法产出粗铅。本发明通过控制焙烧温度,有效避免了硫酸铅的分解,实现了硒与污酸泥中其他元素的分离,焙烧过程硒的挥发率达到96%以上,且产出的硒粉纯度达到了97%以上;硫酸体系控电位氧化浸出能够高效浸出焙烧产物中的铜和碲,铜、碲的浸出率分别达到95%和94%以上,且在还原分离过程中碲的回收率达到91%。

一、用热解炉将废轮胎热解制新能源(燃油、可燃气)。二、用新能源(高热值)送进空气加热炉将常温空气加热到280‑320℃。三、将高温热风送进热风干化炉逐层干化。同时将污泥干化产生含水蒸汽有机臭气送入冷凝器、气水分离器分离后有机臭气再送入空气加热炉与燃油、可燃气高温焚烧,多余气送入余热锅炉生产蒸气。四、空气加热炉排出含有微细颗粒物尾气送入袋式除尘机。经离心引风机(I)送进净化塔I、II,进入净化塔I、II尾气与向塔内输进的净化剂中和。最后由离心引风机(II)排空。五、附产炭黑、生态水泥料、农用有机肥。

882

882

0

0

本发明属于废旧动力电池回收技术领域,具体涉及利用槟榔渣回收废旧锂离子电池正极的方法,将槟榔渣置于碱液中进行表面处理,随后经水洗、冷冻干燥处理,得到预处理槟榔渣;将废旧正极材料、预处理槟榔渣进行酸浸处理,固液分离,得到酸浸渣和富集有有价金属的浸出液。本发明中,创新地采用槟榔用于辅助正极元素的酸浸;并进一步发现,预先对槟榔进行碱液表面刻蚀‑冷冻干燥预处理,如此不仅能够协同改善正极材料的浸出率,还能够利用浸出反应对槟榔渣进行化学‑物理改性,利于改善获得的槟榔基碳材料的电化学性能。

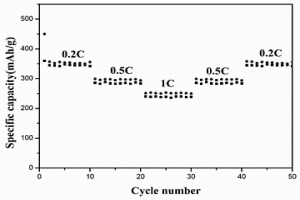

本发明属于废旧电池回收技术领域,具体涉及废旧正极材料和抗生素菌渣联合处理方法,其从废旧动力锂电池中分离得到废旧正极粉;将废旧正极粉、抗生素菌渣分散在无机强酸溶液中,进行酸浸,随后固液分离,获得富集有有益元素的酸浸液以及酸浸渣。本发明方法能够有效实现正极材料的浸出,各元素的浸出率可达到98%以上,另外,还能够联产高性能的碳电极材料(容量可达到200.0mAh g‑1以上),真正实现了以废治废,并实现了废物的高价值利用的效果。

1152

1152

0

0

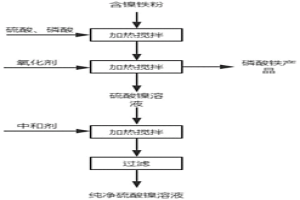

本发明公开了一种从含镍铁粉中提取镍并制备磷酸铁的方法和应用,该方法包括如下步骤:(1)向含镍铁粉加入硫酸和磷酸,加热搅拌,得到混合浆料;(2)向混合浆料添加氧化剂,加热搅拌,过滤得到磷酸铁和硫酸镍溶液;(3)将磷酸铁进行洗涤、过滤和烘干,得到磷酸铁产品;(4)向硫酸镍溶液添加中和剂进行加热搅拌,过滤得到除杂后的硫酸镍溶液。本发明使用混酸对含镍铁粉进行酸浸,通过与原料中铁和镍的含量进行配比添加混酸,可将镍以离子形式进入溶液,铁以磷酸铁的形式存在固相中,可以有效地将固相中的镍和铁分离,工艺简单,能耗低,成本也较低,同时具有较大经济效益,适于工业化生产和应用。

744

744

0

0

本发明提供了一种制备高纯四氧化三锰和高纯氧化镁的方法,所述方法包括如下步骤,(1)锰矿石经浸出制备含锰溶液;(2)进行除杂处理;(3)净化液中的锰和镁通过萃取进行分离,锰进入有机相,镁留在萃余液;(4)使用碱液对负载有机相进行反萃,得到再生有机相和反萃液;(5)过滤反萃液得到硫酸锰,经烘干得到高纯硫酸锰产品;(6)萃余液添加氨水进行沉淀,得到氢氧化镁和硫酸铵溶液,将氢氧化镁洗涤后煅烧得到高纯氧化镁产品;(7)硫酸铵溶液经蒸发得到硫酸铵产品。本发明使用碱反萃实现了高纯四氧化三锰的高效制备,并实现了镁的高附加值利用,具有高资源利用率、低成本和绿色清洁环保的优点。

本发明公开了一种同时处理铜冶炼炉底高铁合金料及废工业盐酸、并综合回收铁、铜及其它贵金属的工艺,该工艺以有机化工行业产出的废工业盐酸为浸出剂,对高铁含量的冶炼炉底合金料进行直接浸出,得到含铁浸出液及富集金、银的浸出渣,再对含铁浸出液进行脉冲超声耦合铁刨花还原净化,将溶解进入浸出液中的有价元素通过超声耦合加强置换进入置换渣中,尤其使砷以铜砷合金相的稳定态进入置换渣中,避免了AsH3气体的产生。并得到了符合国标要求的FeCl3净水剂产品。该工艺全程无废水、废渣产生,实现了铜冶炼炉底高铁合金料及废工业盐酸的全量利用,工艺流程闭路循环,具有原料适应性强、工艺流程简单、有价元素回收率高、清洁环保的突出优点。

1016

1016

0

0

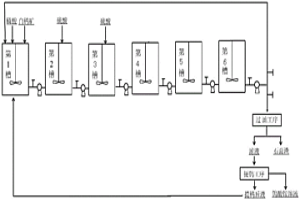

本发明涉及一种连续浸出白钨矿的方法,包括如下步骤:1)将白钨矿粉加入预反应槽内磷酸溶液中,反应3~5h后进入磷酸再生槽;2)磷酸再生:向磷酸再生槽中不断补加硫酸,反应3~5h后进入陈化脱硫槽;3)陈化控硫及矿浆回流:陈化脱硫槽内的矿浆继续反应3~5h后,部分矿浆回流至预反应槽中,其余矿浆过滤得到石膏渣,滤液则经提钨后返回预反应槽中。本发明所述连续分解方法实现了白钨矿的稳定高效分解,分解率99%以上,并且体系中硫酸浓度降低至30~50g/L,减轻了后续处理的压力;本发明所述连续分解白钨矿的方法实现了连续浸出,操作简单,浸出剂循环使用的目的。

900

900

0

0

本发明涉及纳米材料制备领域,特别涉及一种冶金过程直接制备纳米硅粉体材料的方法。该方法的步骤包括:将含Si的SiMe合金作为阳极进行电解,阴极得到电解精炼金属Me;收集电解产生的阳极泥,将阳极泥用酸处理,去除金属杂质后、用去离子水清洗干净,即得到粒度为20-30nm的纳米硅粉体;所述SiMe合金中,Si的质量百分含量为0.5-13%;余量为Me。与现有制备纳米硅的方法相比,本发明成本低、操作简单,适合于大规模生产。

1103

1103

0

0

本发明涉及一种防止赤铁矿除铁法反应器沉积结垢的方法,对进入反应器的除铁前液进行除铁,除铁后液排出反应器,依据除铁前液及除铁后液的含铁量,通过调节进入反应器的浸出溶液流量,控制浸出溶液在反应器内的停留时间为2~3.5h,除铁后液含Fe1.5~4g/L,使得除铁效率为8.5~11kg/m3·h。本发明解决了赤铁矿除铁过程中,反应器内赤铁矿渣结垢的问题,保证生产正常进行。

964

964

0

0

本发明涉及一种高冰镍氧化焙砂的制备方法,包括如下步骤:(1)将高冰镍破碎、细磨;(2)低温焙烧,将细磨后的高冰镍置于加热设备中,在氧化气氛下升温至500.0℃‑560℃保温;(3)高温焙烧脱硫,将低温焙烧后的高冰镍紧接着在的氧化气氛下升温至820.0℃‑1000.0℃保温;(4)待物料随炉冷却后,得到所述高冰镍氧化焙砂。本发明的方法,有效解决了高冰镍氧化焙烧过程中的结炉问题,所得高冰镍氧化焙砂的含硫量在0.1%以下的。该工艺流程简单、可操作性强、安全性高,便于实现产业化。

872

872

0

0

本发明公开了一种除去硫酸锰溶液中碱土金属和重金属杂质的方法,包括以下步骤:(1)边搅拌硫酸锰溶液边加入氟源化合物得到混合物A;(2)对混合物A加热升温至第一反应温度并保温,得到混合物B;(3)对混合物B继续加热升温至第二反应温度,加入硫化物后保温,得到混合物C;(4)对混合物C停止加热,然后加入絮凝剂,静置、过滤分离,所得滤液则为净化液,所得滤渣即为碱土金属氟化物和重金属硫化物混合沉淀。本发明的工艺流程短、操作简易、效率高、能耗低,而且本发明的方法对碱土金属和重金属的净化效果与传统的两段式净化工艺相当。

927

927

0

0

一种在不超过100℃的工作温度下从铝土矿特别是从一水硬铝石型铝土矿中提取氧化铝的方法。使用本方法处理铝土矿时,溶液中Na2O苛的浓度在整个溶出过程中保持大于21%,同时采用的配料分子比控制在1.05-1.70。本方法适合处理铝硅比为5-17的一水硬铝石铝土矿,也适合于处理一水软铝石和三水铝石型铝土矿,以及一水硬铝石、一水软铝石和三水铝石中两者或三者的混合型铝土矿。本发明的方法可以在低的碱循环量和很低的工作温度下实现铝土矿的有效分解。工艺简单、设备要求低、能耗低、分解率高。

1188

1188

0

0

本发明提供了一种焙烧钒矿先脱硫后提钒工艺,其以不含氯离子的钠盐作钒矿的焙烧 添加剂使之成型,焙烧后的含钠钒矿先用于回收焙烧过程中产生的SO2气体,再用稀酸浸 取提钒。此工艺最大特点是含钠钒矿作为碱性脱硫物质循环到脱硫塔中,钒矿中的Na+离 子是以中间载体的形式进行重复循环利用,当循环吸收液中的Na+离子浓度达到一定值后, 即可提高焙烧过程中产生的SO2气体的回收率,减少稀酸浸取提钒工序中硫酸的用量,亦 可代替不含氯离子的钠盐作钒矿的焙烧添加剂,解决了传统工艺路线生产中大量的钠盐废 水和SO2气体对环境造成的严重污染,是一种以废制废、资源利用率高、生产成本低、环 境污染小甚至无污染的环保型石煤提钒新工艺。

1065

1065

0

0

本发明公开了一种PCB板两段法退锡的方法。第一段退锡采用SnCl4‑HCl体系,第二段采用HNO3‑Fe(NO3)3体系。镀锡板首先经过第一段退锡处理,退除表面特定量的锡后,再通过第二段退锡,将PCB板表面剩余的锡退除,得到光亮铜板。第一段退锡后液泵入隔膜电解系统进行隔膜电积提取锡并再生退锡剂。本发明采用的两段法退锡,既可以保证PCB板的退锡速度,又可在线回收第一段退锡后液中的锡,且同时再生SnCl4‑HCl退锡剂。而通过第二段HNO3‑Fe(NO3)3体系退锡,又可将PCB板表面剩余的锡完全退除并保持铜基板的光洁平整。本发明可以有效解决现行硝酸体系退锡废水量大且难以资源化回收利用的问题。

中冶有色为您提供最新的湖南长沙有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!