全部

1063

1063

0

0

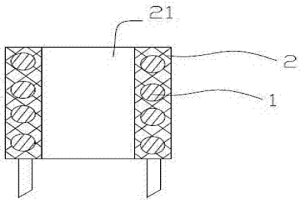

本发明公开了一种铜基材料无助焊剂脉冲超声低温钎焊方法,将母材和合金钎料组成待焊组件;合金钎料由中间合金SnAg、SnCu、SnIn或SnBi中的至少两种配制形成;通过脉冲电流使超声工具头产生热量,并将超声工具头的温度控制在200~400℃,将钎焊温度为100℃~287℃,对待焊组件的焊接面进行超声钎焊,同时通过超声波作用时间为0.5~6s,使焊接母材形成冶金结合。本发明提供的钎焊方法,使母材与合金钎料之间产生冶金反应,使焊接母材与合金钎料形成冶金结合,提高超声焊压接夹具的连接强度。基于该成型原理,本发明还提供一种铜导线与电路铜基板的无助焊剂脉冲超声低温钎焊方法,以及一种高频数据线接口中的铜导线与铜端子的无助焊剂脉冲超声低温钎焊方法。

1129

1129

0

0

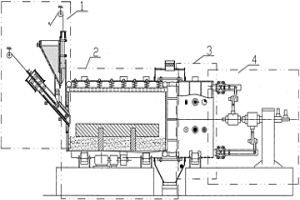

一种熔渣粒化和热能回收装置,属于冶金熔渣处理和余热回收利用技术领域。所述装置包含斜锥渣罐和切件及推件组成的熔渣可控输出组合;冶金熔渣粒化和热交换滚筒组合;冷却组合;驱动组合等组成。切件和推件将熔渣可控输入滚筒中,滚筒内的常温细渣包裹熔渣随滚筒旋转翻滚和被滚筒内固定的悬臂抬起的重块落下击打以及重快渣料混合翻滚击打,熔渣粒化成常温细渣从滚筒另一端输出;设置排气口和防逸灰密封;冷却有内循环自带滚筒水箱组合和连接外部冷却循环组合。内循环冷却组合为冷却水吸热达到额定压力时停机输出蒸汽;外循环冷却组合是通过旋转接头连接外部连续供水和连续输出蒸汽。实现冶金熔渣粒化提高其价值,输出蒸汽实现热能回收利用。

788

788

0

0

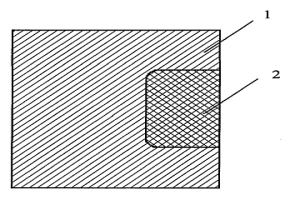

本发明涉及一种一体成型不锈钢嵌件结构的制备方法,包括如下步骤:(1)通过粉末冶金工艺,将不锈钢粉加工成不锈钢外框嵌件坯料;(2)将不锈钢外框嵌件坯料锻压后进行CNC精加工,形成不锈钢外框。本发明的优点是:1、实现了一种不锈钢粉末冶金外框+压铸铝中框+塑胶装配结构一体成型的手机外壳结构件。2、采用粉末冶金成型结构件外框结构,提升了不锈钢的加工率用率,实现了不锈钢外观效果。

981

981

0

0

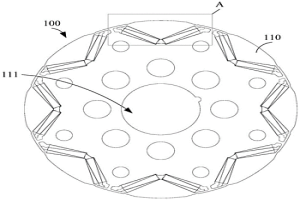

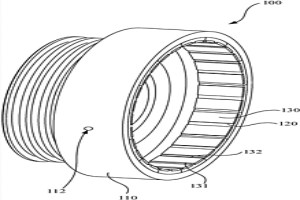

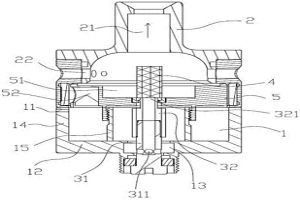

本申请提供了一种转子、电机、压缩机和制冷设备,转子用于电机,转子包括粉末冶金铁芯、第一磁体槽、第一磁体、第二磁体和第二磁体槽,粉末冶金铁芯包括沿轴向的第一铁芯段和第二铁芯段。第一磁体槽沿轴向贯穿设于第一铁芯段上,第一磁体槽包括第一槽壁,第一磁体槽内设有能够与第一槽壁接触的第一磁体。第二磁体槽沿轴向贯穿设于第二铁芯段上,第二磁体槽包括第二槽壁,第二磁体槽内设有能够与第二槽壁接触的第二磁体。其中,第一槽壁所在平面与第二槽壁所在平面之间具有错开角度。本申请中一体成型的粉末冶金铁芯能够简化制造工艺,降低综合成本,同时错位设置的第一磁体槽和第二磁体槽能够有效降低电机的噪音,提升电机的整体性价比。

777

777

0

0

本发明公开了一种铜基材料在大气条件下无助焊剂超声低温钎焊方法,包括如下步骤:将母材和合金钎料组成待焊组件;其中,所述合金钎料由中间合金SnAg、SnCu、SnIn或SnBi中的至少两种配制形成;控制超声波频率为14~100KHz、超声波功率为10~30w、钎焊温度为100℃~287℃,对待焊组件的焊接面进行超声钎焊,超声波作用时间为0.5~6s,使焊接母材形成冶金结合。本发明提供的钎焊方法,使母材与合金钎料之间产生冶金化学反应,使焊接母材与合金钎料形成冶金结合,提高超声焊接头的连接强度。基于该成型原理,本发明还提供一种铜导线与电路铜基板在大气条件下无助焊剂超声低温钎焊方法,以及一种高频数据线接口中的铜导线与铜端子在大气条件下无助焊剂超声低温钎焊方法。

850

850

0

0

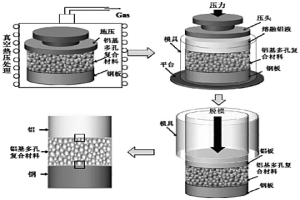

本发明提供了一种铝基多孔复合材料夹芯结构及其制备方法,属于复合材料技术领域。该制备方法包括以下步骤:将上层金属面板及下层金属面板分别与铝基多孔复合材料芯层的上下表面进行界面冶金结合。该制备方法工艺简单,操作容易,在基本不改变铝基多孔复合材料结构的前提下,实现了铝基多孔复合材料与金属材料的冶金结合。由此得到的铝基多孔复合材料夹芯结构包括由上至下依次界面冶金结合的上层金属面板铝基多孔复合材料芯层以及下层金属面板。该夹芯结构的界面结合强度高,可有效避免在外加机械载荷下由于应力集中造成的夹芯结构界面脱粘而发生的过早失效,保持了铝基多孔复合材料夹芯结构的优良特性,提高了夹芯结构性能的稳定性。

714

714

0

0

本发明提出了压缩机曲轴及其制备方法,其中,压缩机曲轴包括主轴和偏心部,所述偏心部具有偏心孔,所述主轴插设在所述偏心孔内且与所述偏心部烧结相连,所述偏心部由冶金粉末制成,所述冶金粉末包含:0.2~1.6重量%的石墨粉;0~4重量%的铜粉或者铬粉;0.3~1.0重量%的润滑剂;以及余量的铁。由此该压缩机曲轴的主轴和偏心部具有良好的结合力,且二者在粉末冶金偏心部制作过程中完成结合,无需额外的加工工序,因此该压缩机曲轴具有良好的生产效率,且成本较低。

893

893

0

0

本发明涉及一种转子、曳引机及电梯。转子包括:转子本体,所述转子本体上设有安装面,所述安装面包括周向方向;至少两个定位块,至少两个所述定位块沿所述安装面的所述周向方向设置,所述定位块由粉末冶金工艺制成,且所述定位块远离所述安装面的一侧设有定位槽;及磁钢,所述磁钢设置于所述定位槽内。上述转子通过分别制作至少两个定位块,然后再将定位块安装至转子本体的安装面上,避开了现有粉末冶金工艺无法制作出大节径定位圈的限制。同时,定位块利用了粉末冶金工艺的制作精度高且稳定性好等优点,通过定位块与转子的精确配合,实现了磁钢的精确定位,使得转矩脉动达标,提高了曳引机的性能。

853

853

0

0

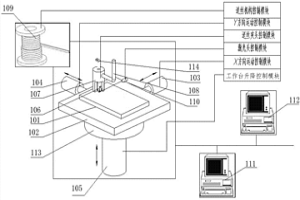

本发明公开了一种以丝材为原材料快速制造原型的方法及其快速成型机,其方法是首先牵引一条丝材在成型板上形成直线或曲线平面轨迹形状,使丝材结合在成型板上,并保持相应的形状;其次以该条丝材为基准进行快速成型分层叠加增材,包括两种情况:1)在该条丝材上将其它丝材层层紧密叠加,形成所需构件的空间形状,并使丝材间实现冶金结合,最终便可获得所需形状的构件;2)将其它丝材与该条丝材条条并列相贴组合在一起形成板面结构,并使丝材间实现冶金结合,然后在该板面结构上将丝材按照所需的轨迹形状和长度层层堆积,形成所需构件的空间形状,并使丝材间实现冶金结合,最终便可获得所需形状的构件。本发明操作方便,稳定可靠,生产成本较低。

927

927

0

0

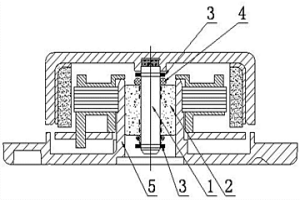

本发明提供了一种雾化发生装置,其包括:一粉末冶金主体,其由不锈钢粉末材料制成;一发热丝,所述发热丝经过绝缘处理,然后埋设于所述粉末冶金主体中。本发明还提供一种雾化发生装置成型的方法,通过将发热丝弯折呈螺旋状、绝缘处理、模压成型、焙烧过程、去异味、测阻值,得到雾化发生装置,发热丝通电后,粉末冶金主体将烟油吸附,发热丝将烟油雾化,相对于传统的发热丝上缠绕棉花的设计,可有效防干烧,实现烟油的吸附、雾化,使雾化后烟油的口感纯正,效果佳。

998

998

0

0

本实用新型属于减速齿轮箱中的齿轮制造技术领域,特别涉及一种小型交流永磁电机减速箱的齿轮。本实用新型的电机减速箱的减速齿轮结构为一体相联的整体结构,作为减速齿轮一种的双联齿轮,其主动齿轮和从动齿轮为一体相联的由粉末冶金铸造而成的整体结构。本实用新型与现有技术相比,由于齿轮由粉末冶金铸造而成,简化了装配工艺,同时,由于双联齿轮一体成型,增加了齿轮的传动强度,减少了电机的故障率;输出齿轮采用了节约材料的设计,减少了原材料的使用;使用粉末冶金的工艺使齿轮内孔壁具有微孔构造吸附润滑油,使齿轮内孔和轴作相对转动时具有自润滑功能,防止齿轮抱死,粉末冶金的自润滑作用,减少了润滑脂的使用,降低了成本。

1040

1040

0

0

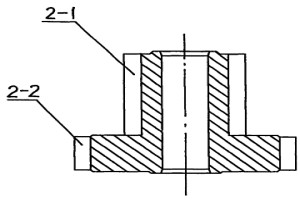

本实用新型提供了一种不需加润滑油的自润滑无油合页,包括第一齿片、第二齿片、轴芯、套筒和多个粉末冶金含油自润滑轴套;所述第一齿片上设置有第一连接端,所述第二齿片上设置有第二连接端,所述第一连接端与所述第二连接端内形成有相适配的转轴孔,所述轴芯插入所述转轴孔内;所述第一齿片与所述第二齿片通过所述轴芯转动连接;所述套筒和多个所述粉末冶金含油自润滑轴套设置在所述转轴孔与所述轴芯之间,且所述粉末冶金含油自润滑轴套与所述转轴孔间过盈配合;所述套筒位于所述轴芯的中部,且多个所述粉末冶金含油自润滑轴套对称的设置在所述套筒的两端。

1030

1030

0

0

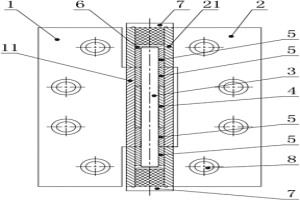

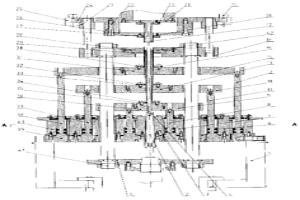

本发明提供一种粉末压制成型机用模架,包括模冲、模冲连接座、上模板、下外模板、下中模板、下内模板、阴模、阴模座、导柱、3个同心布置的环形油缸以及与环形油缸相匹配的环形驱动杆。每个环形驱动杆分别与相应的模板相连接,以驱动模板;3个环形油缸轴线相重合,按直径由小到大,由里到外依次套装,且油缸壁通过螺栓固定在模架底座上。本发明解决了模板的同步驱动问题,有效地提高了粉末冶金零件的加工质量。利用本发明提高了零件密度的均匀性、减少裂纹的产生。本模架结构合理,模冲更换操作简便,并且可以压制上二下三台面的复杂形状粉末冶金零件,具有较广的适用的范围。

939

939

0

0

自润轴承电机改善寿命结构,包括转子、心轴、自润轴承、定子、定子基座和粉末冶金件,所述转子的中心设有心轴,心轴与定子之间设有自润轴承,自润轴承插于定子基座的轴管内,心轴与自润轴承配合段的外端安装粉末冶金件;该自润轴承电机改善寿命结构利用心轴与粉末冶金件的紧配,收集存储多余或者运转中顺着心轴上窜或者下窜的润滑油,而在自润轴承内部润滑油逐渐减少,电机工作时候旋转的心轴温度升高时,粉末冶金蜂窝结构里浸含润滑油受热释放并沿着心轴流向心轴与自润轴承配合段,给旋转的心轴和自润轴承补充润滑,保护马达维持其心轴与轴承的润滑,从而有效提升了电机的寿命,具有广阔的市场前景,值得大力推广。

903

903

0

0

本发明涉及一种含钼钇的超细铁铜复合粉末及其制备方法,超细铁铜复合粉末包括铁、铜组份,而所述超细铁铜复合粉末中,Cu的含量为21~23%(wt),余量为Fe、MoS2、Y2O3三种组份合计的含量。本发明含钼钇的超细铁铜复合粉末及其制备方法所得材料的成分、组织结构的组成和分布更均匀合理,从而能有效改善粉末冶金零部件的综合机械性能,提高其粉末冶金零部件寿命,且制造工艺简单。

一种应用薄板坯连铸连轧流程生产Ti微合金化高强耐候钢板的工艺,该工艺针对薄板坯连铸连轧流程特点及钢水的冶金成分,采用电炉或转炉冶炼、精炼、薄板坯连铸、铸坯凝固后直接进入辊底式加热或均热炉、热轧、层流冷却、卷取工艺流程,其中薄板坯入炉温度为900~1100℃,出炉温度1050~1180℃,终轧温度850~910℃,经层流冷却后卷取温度550~650℃。本发明的特点是,发挥薄板坯连铸连轧短流程工艺的特点,根据钢的晶粒细化和纳米尺寸析出物析出强化原理,采用Ti微合金化技术,稳定地获得钢板的高强度、高成形性能、高耐候性和良好的焊接性能,钢的冶金成分较简单,合金化生产成本较低,是用于生产集装箱、铁路车厢和需要耐候高强度的工业设施建设的理想板材。

881

881

0

0

本发明提供了一种具有粉末导油雾化结构的雾化器,其包括:一储油仓,其具有一通气孔,通气孔与外界连通;一烟弹本体,设置于储油仓的上部,烟弹本体具有一烟气通道、进气孔,烟气通道与外界连通;一导油管,其具有一进油口、出油口,进油口位于储油仓;一雾化芯,设置于出油口,且雾化芯位于烟弹本体中,雾化芯为一粉末冶金滤芯,所述粉末冶金滤芯位于所述出油口处,所述粉末冶金滤芯的两端分别连接电源的正、负极。实现即吸即导油,从出油口中出来的烟油直接被粉末冶金滤芯吸附、雾化,可以省去棉花,导油棉去吸附烟油,使烟油的口味纯净,防止棉花的干烧,引起的焦味。

735

735

0

0

本发明涉及一种压缩机用平衡块及其制造方法。一种压缩机用平衡块,由合金粉末通过粉末冶金方法制作,所述合金粉末原材料各组份的重量百分比组成为,C≤0.15%,Ni?1-12%,Cr?13-20%,Cu?2-15%,Mn?1-10%,Si≤1.0%,余量为Fe。一种压缩机用平衡块的制造方法,由合金粉末通过粉末冶金方法制作包括如下步骤:a)首先按比例配备好原材料备用;b)将合金粉末加入粘接剂,搅拌均匀,送粉末压机进行压制成型,制得平衡块压坯;c)将平衡块压坯置于烧结炉中烧结固化,制造平衡块烧结坯,烧结温度950-1250℃;d)对平衡块烧结坯进行打磨去毛刺。本发明具有以下优点:压缩机用平衡块具有优良的防腐蚀性能,尺寸稳定,生产时成型性好,密度高、机械性能强、烧结后密度大于7.0g/cm2。

1077

1077

0

0

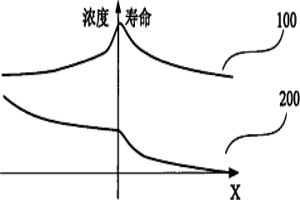

本发明提供一种快速恢复二极管,包括p型半导体层和与p型半导体层接触的n型半导体层,其中,横向上,从p型侧外表面到冶金结处,p型半导体层内的少子寿命逐渐变长、掺杂浓度逐渐降低,从冶金结处到n型侧外表面,所述n半导体层内的少子寿命逐渐变短、掺杂浓度逐渐增加。该快速恢复二极管通过控制掺杂浓度和少子寿命来获取具有较好的正向恢复特性。本发明还提供另一种快速恢复二极管,也通过控制P型半导体层和n型半导体层中的掺杂浓度和少子寿命来获取较好的反向恢复特性;本发明还提供另一种快速恢复二极管,也通过控制P型半导体层和n型半导体层中的掺杂浓度和少子寿命来获取同时具有较好的正向恢复特性和反向恢复特性。

687

687

0

0

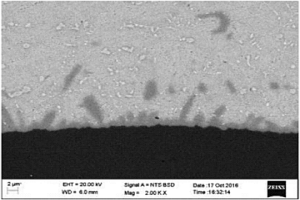

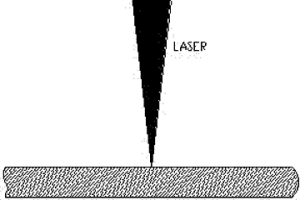

一种陶瓷线路板快速高柔性制作的方法,包括将激光照射在陶瓷基体表面,控制激光能量密度达到含活性离子的化合物的化学键发生断裂阈值以上,使陶瓷基体表面发生化学反应析出活性物质作为化学镀催化源,反应生成的活性物质与基体为化学冶金结合,其中,针对不同的陶瓷材料,根据陶瓷材料成分的化学键能,选择不同的激光源,通过控制激光输出平均功率、脉冲重复频率、扫描速度、离焦量和扫描线间距以及扫描遍数,控制激光能量达到陶瓷改性阈值;将经过激光改性后的陶瓷基体放置于化学镀液中施镀,形成金属镀层。通过激光表面改性陶瓷,使金属导电层与基体形成化学冶金结合,极大提高了线路板的结合力,其导热性能与电性能也都有所提升。

776

776

0

0

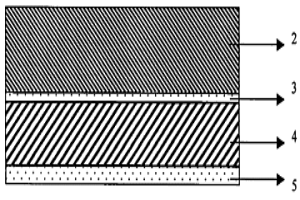

一种节银型层状复合触头片件及其制造方法。该节银型层状复合触头片件由银氧化物层/过渡银层/导电纯铜层/焊接层的四层结构材料构成。银氧化物层为用粉末冶金法制备的银氧化锡或银氧化镉材料,其氧化物第二相在整个金相组织中均匀分布,银氧化物层中间附近无“贫氧化物带”。由于银氧化物层在片件通断过程中可得到充分利用,材料节银效果达到20%~40%,而其电性能及机械性能则与原设计结构的材料相当甚至更高。这种节银型层状复合触头片件的制造流程为首先通过粉末冶金—等静压—烧结—挤压出银基复合材料板材或带材,再经可控气氛热复合法制备出层状复合材料,最后经成品厚度轧制及冲压成型工序制成片件。

1128

1128

0

0

一种靶材级超高纯钽金属的制取方法,该方法在钽湿法冶金中增加了再结晶工艺,有效地降低了高熔点金属杂质和放射性元素的含量。即通过将工业K2TaF7投入到纯净的稀HF溶液中,控制结晶HF浓度、温度80~90℃和钾盐过量5~10%,自然冷却后到35~45℃后通水冷却到室温,过滤时用PH9的溶液和无水乙醇洗涤,从而有效地去除了高熔点金属、过渡金属、以及铀、钍、碳、氧等杂质;然后于钽火法冶金中,有效去除了Si、防止了Fe、Ni、Cr污染,在钽精炼中进一步去除了3000℃以下的低熔点金属,有效地降低了C、N、O的含量。节省了电子束炉精炼次数,降低了生产成本。

1107

1107

0

0

本发明公开了一种无磁压缩机电机平衡块,所述平衡块由合金钢粉末通过粉末冶金方法制作,所述合金钢粉末中以重量百分比计算的金属元素有::0~2.2%C、5~40%Mn、0~0.8%Si、0~0.05%S、0~0.05%P、0.1~10%Cu、0.01~5%Al、0.01~2%V、0~10%Cr、0.1~10%W,其余为Fe,这种无磁压缩机电机平衡块由于采用粉末冶金方法制作,可以摆脱对精密铸造的依赖,克服精密铸造工艺中生产效率和自动化程度低的缺点,提高产品的生产效率,降低生产成本。

747

747

0

0

本发明公开了一种陶瓷模具硬质涂层复合侧板,其包括侧板基体、设于该侧板基体一侧面的凹槽。该凹槽内设有牢固冶金结合的硬质涂层。该硬质涂层由低熔点的铁基合金粉末与碳化钨或与碳化钛粉末制作而成。本发明还公开了一种陶瓷模具硬质涂层复合侧板的制作方法。本发明利用粉末冶金的工艺技术,实现了硬质涂层与基体的牢固结合,获得陶瓷模具无缝硬质涂层复合侧板。而且工艺过程简单,其成本较硬质合金复合侧板低30~50%,使用寿命达到100万次以上,接近硬质合金复合侧板,具有高性价比,从而降低了瓷砖生产过程中的模具成本消耗。

972

972

0

0

本实用新型公开了一种气缸及发动机,气缸包括缸杆、活塞和缸体,所述缸杆的顶端安装所述活塞,所述活塞设置在所述缸体的内部,且所述活塞能够往复在所述缸体的内部运动,还包括第一粉末冶金含油套;所述第一粉末冶金含油套设置在所述缸体的内壁与所述活塞之间,且所述第一粉末冶金含油套的内外两侧分别紧贴所述缸体的内壁与所述活塞。本实用新型提供的气缸,由于在缸体的内壁与活塞之间设置有第一粉末冶金含油套,第一粉末冶金含油套具有很好的润滑性能,因此,有效的降低了与活塞的摩擦力,使得气缸的寿命增长。此外,当气缸套磨损不能使用时,还可以更换新的气缸套,不必淘汰气缸。综上所述,本实用新型公开的气缸有效地提高了气缸的使用寿命。

1145

1145

0

0

本实用新型公开了一种复合式粉末高速钢钻头毛坯,包括连接柱,所述连接柱左端有粉末冶金高速钢,所述粉末冶金高速钢外侧边缘有圆筒,所述圆筒顶部和底部靠近左右两端均贯穿设有连接杆,两个所述连接杆远离粉末冶金高速钢的一端均共同固定连接有连接板,两个所述连接杆远离连接板的一端均共同固定连接有刮板,通过圆筒、刮板、连接杆、绳索等结构之间的相互配合,可实现将圆筒套在粉末冶金高速钢外侧边缘,转动圆筒,圆筒带动刮板进行移动,刮板对粉末冶金高速钢表面氧化部分进行清刮,杂质通过圆筒左端的通孔排出。

中冶有色为您提供最新的广东有色金属电冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!