全部

1014

1014

0

0

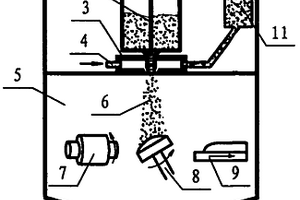

本发明涉及一种通过喷射成形制备颗粒增强金属基复合材料的方法及系统,将陶瓷增强颗粒与高压惰性气体在加速喷嘴中均匀混合,作为雾化介质,与单独采用惰性气体雾化相比较提高了雾化介质的密度、动量和冲击力,显著提高了雾化效果并且能够降低惰性气体的消耗量。雾化完成后,陶瓷颗粒均匀弥散在雾化熔滴中,掺杂增强颗粒的金属熔滴在飞行过程中逐渐凝固,并最终在接收器上沉积凝固成形,获得陶瓷增强颗粒均匀分布,高性能的金属基复合材料。另外本发明中应用的陶瓷增强通过反应球磨法制得。可以以很低的成本制备在强度、界面稳定性以及高温性能等方面更为优良的增强颗粒。

916

916

0

0

一种金属基复合材料增强相预构件的制备方法,包括下属步骤:(1)配制坯料:将增强相材料5~30%、工业一级尿素或偶氮二甲酰胺或5-苯基四唑27~35%、天然纤维素5%、樟脑粉38~55%研磨成细粉,按体积百分比混合制成混合料,增强相材料是氧化铝或氧化硅或碳化硅或氮化硅或硅酸铝或碳化硼或碳化钛单体颗粒化合物或短纤维化合物,配制粘结剂,混合料与粘结剂配制坯料;(2)压制坯件;(3)脱模自然干燥;(4)焙烧造孔:在200~250℃温度下完成造孔反应,550~680℃焙烧2小时,800~900℃焙烧2小时;(5)烧成:最后升温至1200℃,选其坯料中各组分最低熔点的0.5~0.7值为试烧成温度,烧结2~8小时,随炉缓慢冷至室温。

806

806

0

0

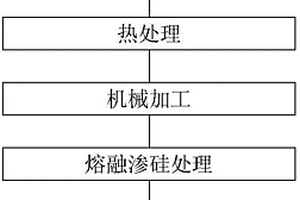

一种高速列车碳/陶复合材料摩擦对偶的制备方法,通过多次热处理和熔融渗硅,采用不同的工艺参数分别制备满足不同技术要求的摩擦对偶。本发明制备的碳/陶复合材料闸片平均磨耗低,提高了高速列车制动装置摩擦对偶的使用寿命,并且在高速下制动过程平稳。本发明能够满足300km/h以上高速列车制动要求,有效的解决了摩擦对偶的高温粘接问题,提高摩擦对偶的摩擦性能稳定性和使用寿命,减轻列车底架簧下重量,降低使用能耗。

1025

1025

0

0

本发明提供一种高强韧可溶性复合材料盐芯及其制备方法。该盐芯由水溶性的金属盐、粘结剂、氧化物纤维和金属复合盐晶须制成,其制备方法是将金属盐、粘结剂、纤维和晶须按比例混合均匀后放入模具中压制成盐芯坯料,再将盐芯坯料放入炉中进行焙烧,冷却出炉后按盐芯具体尺寸进行机械加工,最后将加工好的盐芯包装成箱。本发明所制备的高强度高韧性盐芯可承受不大于200MPA的金属液压力,可以用来制备挤压铸造、低压铸造和金属型铸造零件的复杂内腔。

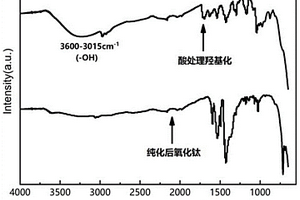

本发明涉及一种含硫树脂及以含硫树脂为基底的高折射率复合材料的制备方法,含硫树脂为为式1至式3所示化合物中的至少一种;本发明以含硫树脂为基底,使用经表面羟基化处理的金属纳米粒子,得到稳定的有机无机复合材料,实现高折射率复合材料的制备,得到透明性高、稳定性好、光学性能优异的柔性功能材料,通过调节金属纳米粒子的掺杂量调节折射率,满足多种应用场景的要求,大大拓展了光电子器件的应用领域。

881

881

0

0

本发明公开了一种炭炭复合材料的修补方法,包括以下步骤:第一步,检查产品破损程度:在自然光照明下检查产品受损程度,在线不足的情况下可以人工补光;第二步,配制粘结剂;第三步,修补区域表面处理;第四步,选择及裁剪增强材料;第五步,涂胶修补;第六步,固化;第七步,打磨表面处理;第八步,碳化处理;第九步,高温纯化处理;第十步,成品检验。该修复方法通过多组程序来对碳碳复合材料进行修复,并且通过多组检测,保证修复的质量,从而可以让受损的炭炭复合材料经过修复后可以重复使用,避免造成资源和成本浪费。

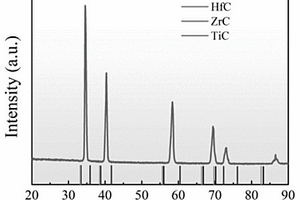

本发明涉及一种碳/碳复合材料表面(HfZrTi)C3中熵碳化物抗烧蚀涂层及制备方法,首先在高温热处理炉中将HfO2粉、ZrO2粉、TiO2粉和碳粉混合烧结,利用碳热还原反应制备出(HfZrTi)C3中熵陶瓷粉体,该合成工艺简单、成分均匀、成本低、制备周期短;然后研磨并造粒,采用超音速等离子喷涂技术在包覆有SiC内涂层的C/C复合材料表面制备了(HfZrTi)C3中熵陶瓷涂层,该涂层具有优异抗烧蚀能力。该发明为高性能中熵碳化物抗烧蚀涂层C/C复合材料在空天飞行器热端部件的应用奠定基础。

690

690

0

0

本申请提供了一种基于预浸料成型的复合材料板簧本体的制备方法,该包括:将与复合材料板簧本体形状相同的预浸料铺设在模具的模腔内,以得到预成型板簧;铺设过程中,每铺设至少一层预浸料,在该至少一层预浸料的表面铺设一层纤维毡,并通过带有倒钩的针头,以拱形的形式将该一层纤维毡中的纤维段的两端嵌入到该至少一层预浸料中;封闭该模具并注入树脂材料;通过加压以及加热的方式固化该预成型板簧,以得到复合材料板簧本体。本申请提供的方法能够在控制设备研发成本和时间成本的基础上,生产出满足性能要求的板簧。

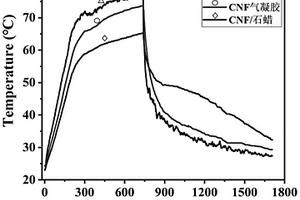

本发明公开了一种柔性疏水各向异性纤维素纳米纤维气凝胶相变复合材料及其制备方法,制备方法为:分别配制纤维素纳米纤维悬浮液和边缘羟基化改性的氮化硼纳米片分散液,将其混合分散均匀后,向其中加入硅烷水解,得到硅烷化改性纤维素纳米纤维/氮化硼纳米片共悬浮液,然后将其注入模具中,定向冷冻后真空冷冻干燥得到各向异性硅烷化改性纤维素纳米纤维/氮化硼纳米片气凝胶;通过减压排尽熔融有机相变材料中的气泡,然后在真空加热条件下将气凝胶于熔融有机相变材料中浸渍,取出冷却即得相变复合材料。通过本发明所述方法制备的相变复合材料在热调节、能量收集和存储、传感、环境修复和生物医学等领域有很好的前景。

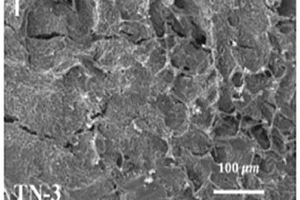

本发明公开了碳纳米管和TiC颗粒混杂增强铜基复合材料的制备方法,具体按照以下步骤实施:步骤1、制备碳纳米管和TiC复合粉末;步骤2、对Cu箔表面化学镀Ni处理;步骤3、通过碳纳米管和TiC复合粉末、表面化学镀Ni的Cu箔制备碳纳米管和TiC颗粒混杂增强的铜基复合材料;本发明的方法制备的材料能够改善第二相与Cu基体的界面结合,提高铜基复合材料的力学和导电、导热性能。

823

823

0

0

本发明公开了一种聚氨酯/石墨烯纳米片/海绵复合材料的制备方法,具体为:将石墨烯纳米片作为溶质分散到去离子水中,搅拌超声,得到石墨烯纳米片水分散溶液;再将长方体型的纳米海绵浸入石墨烯纳米片溶液中,超声分散数次,烘干,得到石墨烯纳米片包裹的纳米海绵材料;最后采用热塑性聚氨酯包裹石墨烯纳米片包裹的纳米海绵材料,得到聚氨酯/石墨烯纳米片/海绵复合材料。石墨烯纳米片包裹纳米海绵,形成了导电网络多孔结构,能够通过电损耗衰减电磁波。由于热塑性聚氨酯层的保护和纳米海绵的固有弹性,制备的复合材料即使经受剧烈的物理、化学损伤和长期压缩循环,仍然具有优异的电磁屏蔽性能。

950

950

0

0

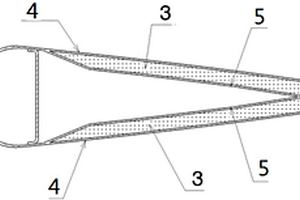

一种通用飞机方向舵的复合材料泡沫夹芯壁板结构,含有由复合材料制成的上壁板和下壁板,上、下壁板均由外面板、内面板和刚性泡沫芯子整体固化成型,所述的刚性泡沫芯子位于上、下壁板中后部的外面板和内面板之间,使上、下壁板的外面板的平整,内面板向内凸出,上壁板的前缘有第一连接弧,上壁板尾缘处的内面板形成第一搭接面,下壁板前缘有第二连接弧,第一连接弧与第二连接弧对应,下壁板尾缘处的内面板形成第二搭接面,上壁板、下壁板分别预先成形,再将上壁板、下壁板组合,第一连接弧与第二连接弧胶接成方向舵的前缘,上壁板尾缘的第一搭接面和下壁板尾缘的第二搭接面胶接并用复合材料尾包层将上壁板和下壁板的尾端包覆固化形成方向舵的后缘。

1136

1136

0

0

一种沸石橡胶复合材料的制备方法,其特征在于:准备原料:NR;氧化锌;硬脂酸;防老剂4010NA;促进剂CZ;硫磺;沸石粉;将沸石粉加入蒸馏水中,搅拌均匀后与天然胶乳混合,再经机械搅拌均匀后,用玻璃棒手动搅拌,同时缓慢加入醋酸溶液使其絮凝;将絮凝共沉物制得湿法共沉胶;在开炼机上制得混炼胶;用橡胶硫化仪测得混炼胶的正硫化时间,硫化成型。基于湿法工艺制备的复合材料,其综合性能以及沸石在其中的分散性明显优于干法,复合材料的物理机械性能较好;橡胶加工分析仪测试表明,小应变下,相对于干法混炼胶胶料,湿法混炼胶胶料的黏弹性高、弹性低、加工性能好。

893

893

0

0

本发明公开了一种用于3D打印的PLA、淀粉复合材料及其制备工艺,其公开的工艺适于工业化生产,使得制得的复合材料韧性好。本发明的制备工艺,包含如下步骤:(1)量取一定量的甘油加入到容器内,用无水乙醇稀释甘油,磁力搅拌0.5h,称取一定量的PLA粉末加入到所述容器内,搅拌均匀后置于干燥箱80度干燥至无水乙醇完全挥发;(2)将步骤(1)干燥好的甘油、PLA混合粉末与一定量的淀粉混合,用粉碎机混匀,干燥;(3)将步骤(2)干燥后的混合料用双螺杆挤出机共混挤出造粒,得到用于3D打印的PLA、淀粉复合材料。

1078

1078

0

0

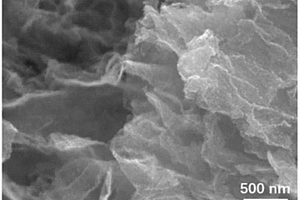

本发明提供一种超细硫化物/石墨烯二维复合材料及其制备方法和应用,包括以下步骤:步骤1,将氧化石墨烯和桥连剂加入到水中,形成混合溶液;步骤2,将混合溶液在60℃‑120℃下反应,制得功能化石墨烯材料;步骤3,将步骤2中的功能化石墨烯材料分散到水中,并加入可溶性金属盐和硫源,混合搅拌均匀;步骤4,将步骤3中所得混合溶液在100℃‑200℃下反应,所得的产物离心洗涤,烘干,研磨,制得超细硫化物/石墨烯复合材料。所得硫化物直径为5‑10nm。所得超细硫化物/石墨烯复合材料两者之间可以呈现出较强的相互作用,且暴露更多活性位点,用作超级电容器的电极具有高比容量、高倍率、长循环寿命等优点。

769

769

0

0

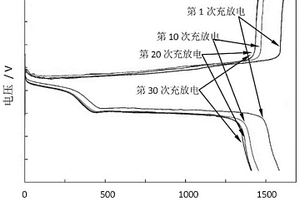

本发明公开了一种碳硫复合材料及其制备方法和用途,该方法包含:(1)3D体心立方结构有序介孔碳材料制备:将F127于无水乙醇中,加入甲阶段酚醛树脂的无水乙醇溶液,搅拌,进行热聚合和碳化;(2)有序介孔碳材料的氧化处理:将硫酸和过硫酸铵混合,加入有序介孔碳材料,在惰性气体环境下加热回流;(3)胺修饰有序介孔碳材料制备:将聚乙烯亚胺于无水乙醇中加热溶解,加入氧化的有序介孔碳材料,加热并搅拌;(4)碳硫复合材料制备:将硫与胺修饰有序介孔碳材料混合,研磨,混合粉末于密闭的惰性气体环境下加热至150~160℃反应。本发明的碳硫复合材料能够防止活性物质流失,增加了硫的利用率,并提高了电容以及循环稳定性。

1051

1051

0

0

本发明提供一种基于纳米修饰复合材料电极的混合型超级电容电池及制作,该混合型超级电容电池包括正极片、负极片、隔膜纸、电解液,其中,正极片是将正极浆料涂覆于铝箔上再将其烘干后经辊压而得到的;该正极浆料包含质量比分别为82‑88:3‑6:5‑8:3‑5的锰酸镍包覆的褶皱化石墨烯复合材料、石墨烯粉、丁苯橡胶及羧甲基纤维素钠;该复合材料包含褶皱化石墨烯及锰酸镍包覆层,锰酸镍包覆层均匀包覆于褶皱化石墨烯的外表面;该褶皱化石墨烯富含三维褶皱层,表面凹凸不平且片层之间具有一定空隙;其比表面积为1200m2/g以上。本发明所提供的该混合型超级电容电池具有能量密度大、功率密度高、倍率特性好、使用寿命长等特点。

829

829

0

0

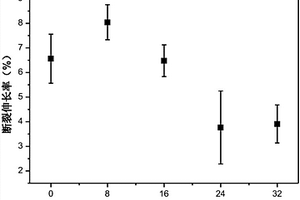

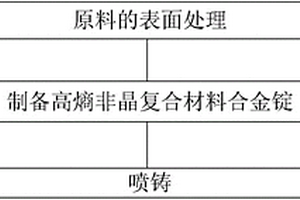

一种高熵非晶复合材料及其制备方法。所述高熵非晶复合材料由Ti、Zr、Nb或V或Ta、Cu和Be按等原子百分比组成,具体是Ti20Zr20Nb20Cu20Be20、Ti20Zr20V20Cu20Be20和Ti20Zr20Ta20Cu20Be20。其中Ti、Zr、Nb、Cu的原料均为纯度≥99.99%的块状,Be为纯度≥99%的块状。采用本发明制备的高熵非晶复合材料由非晶相和β?Ti枝晶增强相构成,使该合金表现出超高的力学性能匹配,其中用该合金制备的Φ3×6mm试棒压缩试样数据为:屈服强度σy≥2300MPa,断裂前应变εp≥4%。

996

996

0

0

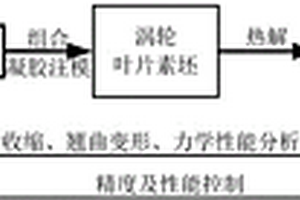

一种纤维定向增韧陶瓷基复合材料涡轮叶片的制造方法,包括以下步骤:1)根据涡轮叶片在工作时的受力,首先设计纤维在叶片内部的走向排布,建立纤维预制体三维模型,然后通过FDM熔融沉积法制备纤维预制体,再通过SLA光固化成型法制备叶片树脂外形,将纤维预制体与叶片树脂外形组合装配;2)配制满足浇注要求的陶瓷浆料并完成浇注,待陶瓷浆料固化后得到涡轮叶片素坯;3)去除涡轮叶片素坯内部以及纤维表面的溶剂与有机物,得到叶片多孔体;4)通过CVD/CVI化学气相沉积/渗透法得到纤维定向增韧的陶瓷基复合材料涡轮叶片。本发明能够定向增韧陶瓷基复合材料涡轮叶片,提高了零件的力学性能与使用温度。

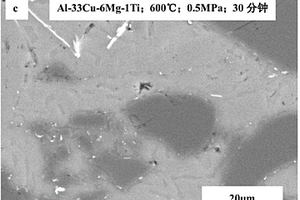

本发明公开了一种高体积分数铸铝基复合材料的Al-Cu-Mg-Ti四元活性钎料及其制备方法,所述高体积分数铸铝基复合材料的Al-Cu-Mg-Ti四元活性钎料由Cu元素、Mg元素、Ti元素及Al元素组成,其中,所述高体积分数铸铝基复合材料的Al-Cu-Mg-Ti四元活性钎料中Cu元素的质量分数、Mg元素的质量分数及Ti元素的质量分数分别为(18-40)%、(0.5-10)%及(0.1-10)%。采用该铝基活性钎料在焊接时可以有效地改善钎料对陶瓷增强相的润湿性,钎焊接头的剪切强度高,并且制备方法简单。

910

910

0

0

一种制备多孔碳负载二氧化锡颗粒复合材料的方法,将柠檬酸、PVP和NaCl溶于去离子水中形成透明溶液,冷冻干燥后得到白色粉体;将白色粉体通过第一次煅烧,用去离子水进行抽滤,冷冻干燥后,得到多孔碳;将无机锡盐溶于乙醇中形成均一混合液,将多孔碳加入到混合液中,通过超声,搅拌后进行第二次煅烧,得到碳负载二氧化锡复合材料。本发明将二氧化锡颗粒均匀附着在多孔碳表面形成多孔电极材料,其具有高比表面积和多孔隙结构等特点,有利于Li+的扩散、电荷的传输和体积膨胀的释放,将显著提升负极材料的电化学性能。该方法制备复合材料操作简单、附着均匀,用于锂离子电池负极材料容量高,库仑效率高、循环稳定性好,生产成本低。

本发明涉及一种C/SiC-HfC碳纤维增强超高温陶瓷基复合材料的制备方法,采用真空压力浸渍法在C/SiC预制体中引入C有机前躯体或者直接采用C/C预制体,结合反应熔体浸渗法,利用硅铪合金与C反应原位生成HfC-SiC。得到的复合材料含有高体积分数的HfC,且生成的SiC、HfC晶粒细小,有效提高了材料的抗烧蚀性能。本发明能够适用于复合材料,在材料制备过程中原位生成HfC相,增加铪化合物的体积分数,提高其抗烧蚀能力。

本发明提供一种碳/碳复合材料SiC纳米线增韧莫来石-SiC复合涂层的制备方法:将莫来石粉体、SiC纳米线以及纳米SiC粉体分散于仲丁醇中配制成悬浮液A,将悬浮液A超声震荡后搅拌;向悬浮液A中加入碘化碳,搅拌同时加热得悬浮液B;将悬浮液B倒入一个以石墨电极为阳极、导电基体为阴极的水热釜内,并进行磁控双脉冲电泳沉积,干燥试样;本发明制备的碳/碳复合材料SiC纳米线增韧莫来石-SiC复合外涂层表面无裂纹,涂层与基体结合强度大;在低温下即可获得结构可控且性能良好的碳/碳复合材料SiC纳米线增韧莫来石-SiC复合外涂层;制备工艺简单,操作方便,原料易得,制备成本较低,具有广阔的发展前景。

773

773

0

0

本发明公开一种碳化钨?蒙脱石纳米复合材料的制备方法,包含以下步骤:(1)将蒙脱石加入LiCl溶液中,超声处理,在水热反应釜中反应,洗涤、干燥后,得剥离后的蒙脱石;(2)将WCl6溶于无水乙醇中,加入剥离后的蒙脱石,超声分散后再恒温水浴中搅拌反应,经洗涤、干燥、研磨,得到三氧化钨?蒙脱石前驱体;(3)将三氧化钨?蒙脱石在CH4和H2的混合气体气氛中还原碳化,冷却,得到碳化钨?蒙脱石纳米复合材料。本发明制备得到的复合材料,蒙脱石的片层结构保留完好,碳化钨以纳米微晶的形式均匀地分布于蒙脱石外表面;对硝基苯酚具有良好的电催化还原作用,并有很好的化学稳定性;吸附性能好;催化活性高。

847

847

0

0

本发明公开了一种高耐热无卤阻燃聚丙烯复合材料,包括以下重量份的组分:聚丙烯树脂100份,玻璃纤维10-20份,金属纤维10-20份,环保溴系阻燃剂10-25份,阻燃协效剂2-8份,耐热改性剂2-5份,增韧剂5-10份,偶联剂2-8份,抗氧剂2-5份;其中,所述阻燃协效剂是由三氧化二锑、无机粉体和超高分子量聚硅氧烷组成的复配物,该复配物中三氧化二锑的重量百分含量为25-75%。其采用优势互补玻璃纤维和金属纤维复合增强聚丙烯,可以得到综合力学性能优异和耐高温的聚丙烯复合材料。另外,高效环保溴系阻燃剂的加入,可以在较少添加量的情况下达到优异的阻燃效果,从而得到综合性能优异的聚丙烯复合材料,扩大了聚丙烯材料的应用范围。

1106

1106

0

0

一种碳/碳复合材料莫来石-C-AlPO4复合外涂层的方法,将纳米莫来石粉体和C-AlPO4粉体加入异丙醇中得悬浮液A,向悬浮液A中加入碘单质得溶液B;将溶液B倒入水热反应釜中,然后将带有SiC内涂层的碳/碳复合材料试样夹在水热釜内的阴极夹上,将水热釜放入烘箱中;再将水热釜的正负极分别接到恒压电源相应的两极上,水热电泳电弧放电结束后自然冷却到室温;打开水热釜,取出试样,然后将其干燥即得最终产物莫来石-C-AlPO4复合外涂层保护的SiC–C/C试样。本发明的方法制得的莫来石-C-AlPO4复合外涂层厚度均一表面无裂纹,制备工艺简单,操作方便,原料易得,制备周期短,成本低。制备的莫来石-C-AlPO4复合外涂层可在1500℃静态空气保护C/C复合材料600小时,氧化失重仅1%。

721

721

0

0

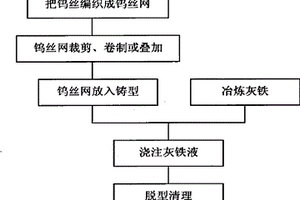

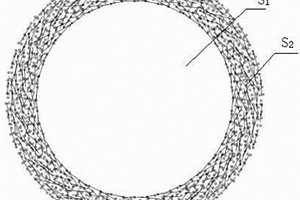

本发明公开了一种原位生成碳化钨的灰铁基复合材料制备方法,该方法将钨丝编织成一定规格的钨丝网,并经过裁剪、卷制或叠加制成一定结构,预置在铸型型腔中;冶炼灰铁,得到液态灰铁浇入铸型中,冷却清理后得到原位生成碳化钨的灰铁基复合材料。采用本发明的方法制备的原位生成碳化钨的灰铁基复合材料,能够在钨丝网的位置,通过钨丝网中的钨与灰铁中的碳发生原位反应,获得分布均匀的碳化钨硬质相。该材料充分发挥了碳化钨硬质相的高耐磨性能和灰铁的良好韧性,硬质相排列有序,分布均匀,调控方便,工艺可靠,可广泛应用于矿山、电力、冶金、煤炭、建材等耐磨领域。可生产各种形状、任何大小规格的耐磨零件。

764

764

0

0

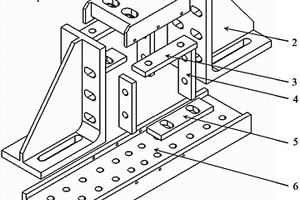

本实用新型公开了一种非标准含损伤复合材料板压缩剩余强度性能测试夹具,用于测试碳纤维蒙皮纸蜂窝夹层复合材料板的冲击后压缩剩余强度性能。包括顶板、角板、顶部滑块、侧板、底座滑块、底座;夹具安装在试验机上;底座为其它各部件提供支撑,底座上两侧边有凸出凹槽,两角板分别嵌入在底座凹槽内对称安装;两底座滑块位于底座上沿底座轴向对称安装。四块侧板分别固定在角板相对的壁面上,并与顶部滑块和底座滑块配合安装,用于装夹试样;顶部滑块位于顶板下面,且与顶板连接;通过试验机压头向下运动作用于顶板,顶板将载荷传递给试样。测试夹具各部件的装配采用螺钉紧固件,结构简单,用于试样安装测试操作便捷,适用性强。

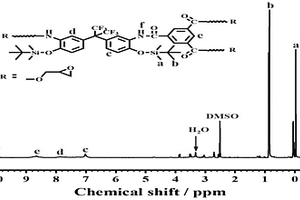

本发明提供了一种环氧端基含氟超支化结构界面相容剂及其制备方法、透波复合材料及其制备方法,属于复合材料制备技术领域。本发明提供的环氧端基含氟超支化结构界面相容剂为超支化聚合物分子,超支化聚合物分子的环氧基团能够与氰酸酯树脂中的‑OCN基团发生共聚反应,从而增大交联点间距改善氰酸酯树脂的力学性能。含氟基团的引入能够有效降低氰酸酯树脂的分子极化率,从而改善氰酸酯树脂固化物的介电性能。因此,通过环氧端基含氟超支化结构界面相容剂,可以在氰酸酯树脂的固化网络引入含氟基团、环氧端基、类PBO结构和特殊的超支化分子的拓扑结构,实现对PBO纤维/氰酸酯树脂透波复合材料力学性能、介电性能和绝缘性能的同步提升。

788

788

0

0

本发明提供了一种高纯碳纤维空心球复合材料及其制备方法,所述高纯碳纤维空心球复合材料,包括空心层和碳纤维层;所述碳纤维层中的碳纤维,通过碳源气体分解后的堆积碳原子桥接。通过以单分散聚苯乙烯微球为支撑,然后再通过,将酚醛树脂稀释液、石墨粉、C2H6O和氨基表面活性剂混合后,将碳纤维包裹在单分散聚苯乙烯微球外层,加热固化后通过分解碳源气体实现碳纤维与碳纤维之间的桥接。解决了现有技术中的高纯碳纤维空心球复合材料,稳定性不足,在真空条件下耐高温性差,强度低的技术问题。

中冶有色为您提供最新的陕西西安有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月17日 ~ 19日

2025年07月17日 ~ 19日