全部

953

953

0

0

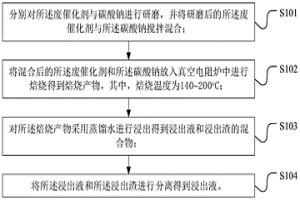

本发明实施例是关于一种废催化剂中钼回收方法,该方法包括:分别对所述废催化剂与碳酸钠进行研磨,并将研磨后的所述废催化剂与所述碳酸钠搅拌混合;将混合后的所述废催化剂和所述碳酸钠放入真空电阻炉中进行焙烧得到焙烧产物,其中,焙烧温度为140~200℃;对所述焙烧产物采用蒸馏水进行浸出得到浸出液和浸出渣的混合物;将所述浸出液和所述浸出渣的混合物进行分离得到浸出液。上述废催化剂中钼回收方法,一方面使用了真空技术,工艺流程简单、工艺周期较短从而使得工艺能耗降低,另一方面,工艺过程中的添加物相对无害、钼回收率高,且对于废催化剂进行钼回收后的废渣成分无明显的破坏,不会影响后续其他离子的回收,也不会造成二次污染,较为环保。

774

774

0

0

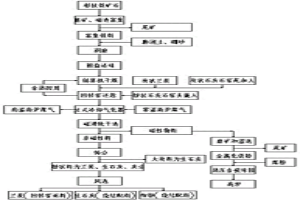

本发明提供一种用于火法冶炼的铅锌氧化矿处理方法,具体包括如下步骤:首先选取细度200目以上占80%以上的铅锌氧化物料,铅锌主品位在40%以上,二氧化硅含量小于8%,配料过程中在混合精矿中每配入1‑8%铅锌氧化矿相应配入0.2‑1.6%的硫精砂加入烧结机制成烧结块;将铅锌氧化物料75‑85%、铁粉2‑3%、消石灰5‑10%、高铝水泥2‑8%和水5‑10%混合后在压团机中压制成团块,然后将烧结块和铅锌氧化团块均加入鼓风炉进行冶炼;本发明通过铅锌氧化物料直接进入烧结的配料流程或者压制成团块加入密闭鼓风炉,不仅可以拓宽原料渠道,降低原料采购成本,缩短生产流程,降低加工成本。

1003

1003

0

0

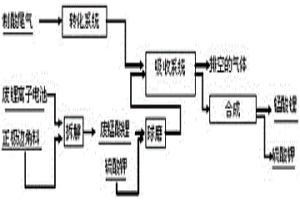

废锰酸锂与制酸尾气协同治理并回收锰锂的方法,其步骤为:将废锂离子电池进行放电、拆解获得废正极片,废正极片经焙烧、水溶解、过滤获得废锰酸锂;废锰酸锂与硫酸钾混合后球磨,球磨产物装入吸收装置;制酸尾气先经过转化后再通入吸收装置,吸收装置出来的符合排放标准的气体排至大气,吸收装置中的混合物取出用水浸出,再向溶液中加入碳酸钾溶液后过滤,滤渣中补充碳酸锂后球磨、压紧、焙烧,重新获得电化学性能良好的锰酸锂正极材料。滤液经结晶处理后获得硫酸钾。

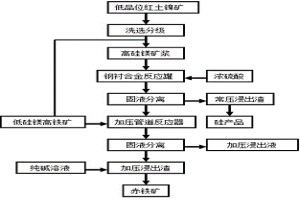

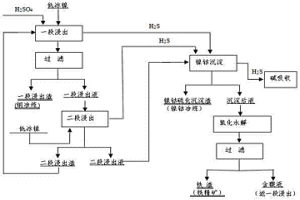

本发明公开了一种通过联合浸出工艺从低品位红土镍矿中回收镍、钴、铁和硅的方法,对低品位红土镍矿洗选分级得到高硅镁矿和低硅镁高铁矿;向钢衬合金反应罐中加入高硅镁矿浆和浓硫酸;对反应物料进行水溶后固液分离和滤渣洗涤得到常压浸出渣、常压浸出液和洗涤液;将低硅镁高铁矿浆和常压浸出液分别加热后加入加压管道反应器加压浸出,常压浸出液中的Fe3+水解释放出酸再浸出低硅镁高铁矿;降低温度固液分离,得到加压浸出渣和加压浸出液;对加压浸出液去除杂质后回收镍和/或钴;对加压浸出渣用纯碱溶液洗涤后烘干得到铁精粉;对常压浸出渣经处理得到二氧化硅和细砂。本发明浸出时间短、镍浸出高、酸耗量小,铁和部分硅能有效回收。

816

816

0

0

从锰酸锂正极材料的废锂离子电池中回收金属的方法,其步骤为:将废锂离子电池进行放电、拆解或收集正极边角料、正极残片,获得废正极片,废正极片经焙烧、水溶解、过滤获得废锰酸锂粉末;将废锰酸锂粉末与硫酸氢钾按一定比例混合后焙烧,焙烧产物用水浸出,然后向溶液中加入碳酸钾溶液后过滤,滤渣中补充一定量的碳酸锂后将其球磨、压紧、放入电阻炉中焙烧,重新获得锰酸锂正极材料。滤液用硫酸调整成分并进行结晶处理后获得的硫酸氢钾能够被再次利用。

967

967

0

0

锰酸锂废锂离子电池中正极活性材料的再生方法,其步骤为:将废锂离子电池进行放电、拆解或收集正极边角料、正极残片,获得废正极片,废正极片经焙烧、水溶解、过滤获得废锰酸锂粉末;将废锰酸锂粉末与焦硫酸钠按一定比例混合后焙烧,焙烧产物用水浸出,然后向溶液中加入碳酸钠溶液后过滤,滤渣中补充碳酸锂后将其球磨、压紧、放入电阻炉中焙烧,重新获得锰酸锂正极材料。滤液用硫酸调整成分后进行结晶处理获得硫酸氢钠。

899

899

0

0

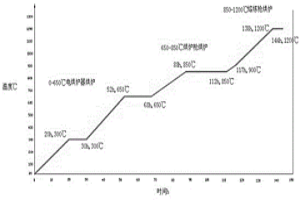

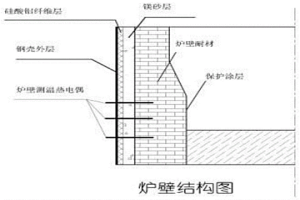

本发明公开了一种阳极泥合金炉油电烘炉方法,第一阶段烘炉器将表面的游离水烘干,温度控制在300℃,然后升温至650℃进行保温;第二阶段用烘炉枪升温到850℃进行保温,接着进入熔炼枪烘炉阶段,采用天然气/柴油和氧气烘烤,由850℃升温到1200℃后,再降温至850‑950℃就可进料生产。烘炉要依据烘炉温度控制表进行控制,用各种方式进行烘炉时要保证温度衔接的连贯性与稳定性,整个三阶段共计烘炉时间144h。采用上述阳极泥合金炉烘炉方法后,显著提高了合金炉烘烤效果,采用电阻式烘炉器,在低温阶段温度控制更加精确、均匀一致,游离水更加科学有序排出;炉衬的使用寿命从早期的60天提高至100天左右,生产效率显著提升的同时能耗降低10%以上。

1224

1224

0

0

锂离子电池正极材料锰酸锂废料的再生方法,其步骤为:将废锂离子电池进行放电、拆解或收集正极边角料、正极残片,获得废正极片,废正极片经焙烧、水溶解、过滤获得废锰酸锂粉末;将废锰酸锂粉末与硫酸氢钠按一定比例混合后焙烧,焙烧产物用水浸出,然后向溶液中加入碳酸钠溶液后过滤,滤渣中补充一定量的碳酸锂后将其球磨、压紧、放入电阻炉中焙烧,重新获得锰酸锂正极材料。滤液用硫酸调整成分并进行结晶处理后获得的硫酸氢钠能够被再次利用。

1196

1196

0

0

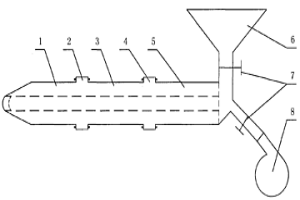

本发明涉及一种火法矿热电炉冶炼生产中的工艺及设备,尤其是火法电炉冶炼中用烟煤代替焦炭的移动式电炉喷煤方法,其特别之处在于,在冶炼炉中的原料被加热至熔融状态时,向炉中液面以下通入由烟煤粉末和空气,或者烟煤粉末和氧气组成的混合物。很明显,本发明的方法适用于所有用电炉冶炼,而需要加入碳质原料的生产工艺中,均能节约电能,节约焦炭。

1080

1080

0

0

本发明公开了一种贵金属熔炼渣的熔炼配比方法,包括如下步骤:将贵金属熔炼渣进行烘干、研磨,加入造渣剂得到混合料,控制混合料中的各组分含量及百分比为:二氧化硅30%~40%、氧化钙30%~35%、氧化锌4%~8%、氧化钠7%~10%、氧化硼5%~7%、氧化亚铁<7%,向混合料中加入质量分数为混合料总量的20%的硫化矿后进行熔炼,经自然冷却后得到含贵金属的锍和还原渣。本发明可达到有效富集贵金属,解决了氧化锌对造渣带来的不利影响,对于含锌物料的火法提取提供了技术支撑。产出的低含贵金属还原渣可直接废弃,贵金属熔炼渣中的贱金属得到了开路。

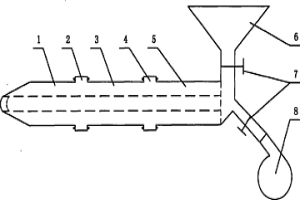

本发明涉及一种火法矿热电炉冶炼生产中的工艺及设备,尤其是火法电炉冶炼中用无烟煤代替焦炭的移动式电炉喷煤方法,其特别之处在于,在冶炼炉中的原料被加热至熔融状态时,向炉中液面以下通入由无烟煤粉末和空气,或者无烟煤粉末和氧气组成的混合物。很明显,本发明的方法适用于所有用电炉冶炼,而需要加入碳质原料的生产工艺中,均能节约电能,节约焦炭。

1069

1069

0

0

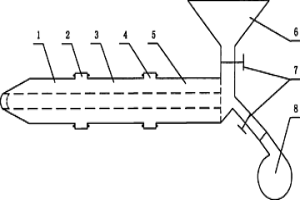

本发明涉及一种火法矿热电炉冶炼生产中的工艺及设备,尤其是火法电炉冶炼中的移动式电炉喷煤方法及装置,其特点是,在冶炼炉中的原料被加热至熔融状态时,向炉中液面以下通入由焦炭粉末和空气,或者焦炭粉末和氧气组成的混合物。很明显,本发明的方法和装置适用于所有用电炉冶炼,而需要加入碳质原料的生产工艺中,均能节约电能,节约焦炭。

1222

1222

0

0

废锂离子电池中锰酸锂正极活性材料的修复再生方法,其步骤为:将废锂离子电池进行放电、拆解或收集正极边角料、正极残片,获得废正极片,废正极片经焙烧、水溶解、过滤获得废锰酸锂粉末;将废锰酸锂粉末与焦硫酸钾按一定比例混合后焙烧,焙烧产物用水浸出,然后向溶液中加入碳酸钾溶液后过滤,滤渣中补充碳酸锂后将其球磨、压紧、放入电阻炉中焙烧,重新获得锰酸锂正极材料。滤液用硫酸调整成分后进行结晶处理获得硫酸氢钾。

887

887

0

0

本发明公开了一种脱硫池污油处理方法,先将污油用去离子水溶解后过滤获得油状物质,然后用盐酸和脱金属剂混合后再次过滤,提取滤液中的金属铜、锌及其他的有价金属,收集滤纸上的油状物质;再将油状物质放入氮气氛围下的反应釜中发生裂解反应,水浴超声振动后收集分层后的上清液及沉淀物,上清液为主要成分为C6~C9烃类的裂解汽油,沉淀物放入密闭坩埚中碳化,研磨,即可得到炭黑粉末。本发明针对脱硫池污油中的成分采用分步处理的方法,在回收有价金属的同时,将污油制成粒径为80‑120纳米的炭黑,在减少环境污染的同时,取得良好经济效益。

874

874

0

0

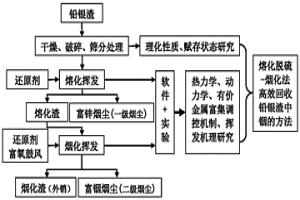

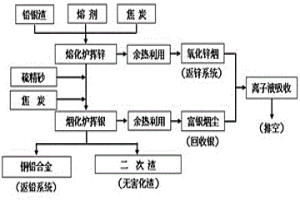

本发明涉及一种熔化脱硫‑烟化挥铟回收铅银渣中铟的方法。将铅银渣与焦炭混合、干燥后加入熔化炉,控制条件进行熔化脱硫和还原挥发锌、铅、镉,反应后的熔体转入烟化炉;烟化炉配入焦炭,控制条件进行氧化挥发铟。烟气经余热利用后进入各自的收尘系统收集烟尘;收尘后熔化炉烟气送制酸系统制酸,烟化炉烟气采用离子液脱硫装置处理。熔化炉的富锌烟尘返湿法炼锌系统;烟化炉的富铟烟尘作为提取铟原料外销。烟化炉的水淬炉渣作为生产建材原料外销。本发明实现低价值锌、铅、镉和高价值铟选择性分段挥发,金属回收率高,对湿法炼锌行业固废的减量化、资源化和无害化具有重要意义。

1165

1165

0

0

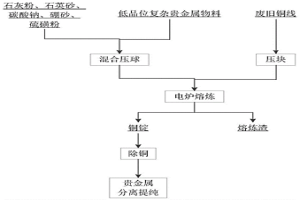

本发明公开了一种回收富集低品位贵金属复杂物料中贵金属的方法,包括以下步骤:将废旧铜线挤压成废铜线压块;将低品位贵金属复杂物料与石灰粉、石英砂、碳酸钠、硼砂、硫磺粉加水混合均匀得到混合物料,将混合物料制成球团后烘干;将废铜线压块与烘干后的球团混合后熔炼,得到熔炼渣,熔炼的工艺条件为:熔炼温度为1250℃‑1350℃、保温时间为1h‑2h,熔炼扒渣后添加球团进一步熔炼并保温,当熔炼后铜液中贵金属的质量百分含量为3%~8%时,将铜水倒出并冷却,得到铜锭;将铜锭进行脱铜处理和贵金属的分离提纯。本发明流程简短,环保效果好,回收率达到99%,熔炼渣中贵金属总量降低至5g/t以下。

929

929

0

0

本发明公开了一种低冰镍湿法处理直接分离镍铜的方法,是将低冰镍采用硫酸一段逆流浸出,得到含镍钴铁的一段浸出液以及主要成分为硫化铜和贵金属的一段浸出渣,然后采用一段浸出液对低冰镍进行二段浸出得到镍钴铁的二段浸出液和二段浸出渣,两段浸出所产生的硫化氢气体与二段浸出液进行镍钴硫化沉淀,得到含铁的沉淀后液以及镍钴硫化沉淀渣,最后将沉淀后液进行高温氧化水解除铁工艺。本发明整个工艺过程实现了镍钴与贵金属和铜的直接分离,避免低冰镍转炉吹炼成高冰镍过程中钴、镍、贵金属等损失较高、物料循环量大、能耗高的弊端,同时省去了传统工艺中高锍磨浮分离镍铜工艺,从而降低了生产能耗,提高了镍、铜、钴和贵金属的回收率。

1051

1051

0

0

液模锻浸渗制备耐磨耐蚀高强度铜及铜合金结构件的方法,其步骤为:(1)配料,(2)预涂层的制备:选取镍基合金粉末与粘结剂混合均匀,均匀涂抹在模具型腔内壁;粘结剂采用热塑性有机粘结剂;(3)预涂层的预热:将步骤(2)所得预涂层进行预热,将模具及其型腔内的镍基合金粉末预涂层一起预热;(4)合金熔化:将步骤(1)所得到的铜及铜合金配料搅拌混合,采用真空高温熔化,得到熔融状金属铜及铜合金液;(5)液态模锻浸渗成型:铜及铜合金熔液浇注温度为1100℃~1250℃,模具及其型腔内镍基合金粉末预涂层预热温度为200℃~300℃;把铜及铜合金熔体浇入模具,凸模下行加压,冷却至室温顶出;获得铜及铜合金结构件。

748

748

0

0

本发明涉及电加热炉的加热组件,具体为一种还原蒸馏炉加热组件及加工方法,其目的在于提供一种既能完全满足生产工艺需要,又解决了还原蒸馏炉加热元件使用寿命短,易损坏等缺陷的一种还原蒸馏炉加热组件。本发明由辐射套管1和电热丝2组成,其主要原理在于,由铬钇锝合金构成的电热丝2通电发热,通过由多晶硅构成的辐射套管1快速辐射散热,完成炉内的升温。相比现有技术,其有益效果在于,不仅可以有效防止脱落的氧化铁皮使电热丝短路,而且加热效率高、加热温度均匀、耐腐蚀、抗氧化、导热系数大、加热温度高、热震稳定性强、易安装、使用寿命长,大大提高生产效率,减少消耗,节约能源,降低了生产成本,也可用于其它行业的加热炉。

762

762

0

0

一种熔化‑烟化法高效回收铅银渣中银的方法,其步骤为:(1)将铅银渣按其中铁、钙、镁的含量配入熔剂和焦炭,混合后干燥;(2)混合料加入熔化炉内,进行熔化和还原挥发锌作业,反应后的熔体熔融状态转入烟化炉;(3)按烟化炉中熔体按其中有价金属的含量,配入硫化剂和焦炭;(4)控制烟化富氧浓度、反应温度、反应时间及鼓风量,进行熔融硫化改质和挥发银作业;(5)熔化炉和烟化炉产生的烟气进入各自的收尘系统,收集氧化锌烟尘和富银烟尘;(6)烟化炉中的炉渣和熔体分别水淬;(7)收集烟尘后的烟气汇合后进入烟气处理系统;(8)氧化锌烟尘返湿法炼锌系统,水淬熔体返火法炼铅系统,富银烟尘提取银。

1090

1090

0

0

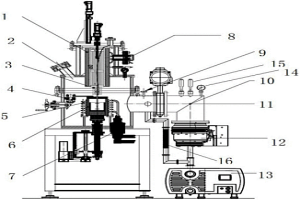

本实用新型属于冶金技术领域,具体涉及一种用于铸造均匀无偏析棒材的调压铸造炉,包括炉体、感应加热系统、真空系统。所述炉体中放置有石墨坩埚、石英模具组件,石英模具组件位于石墨坩埚上方,炉体通过密封件实现密封。真空系统包括真空管道组件、真空泵;炉体通过真空管道组件和真空泵连接。本实用新型的技术方案专门用于铸造高致密度、均匀无宏观偏析的小直径棒状材料的调压铸造,解决了重力铸造小直径棒状铸件时的缩孔等缺陷问题,适用于易氧化的活泼金属。

854

854

0

0

本发明公开了一种不锈钢除尘灰分类利用的方法,属于冶金工程和矿物工程技术领域。本发明利用不锈钢除尘灰组成成分的特性,在没有水加入的状态下进行有效风磁重选,使不锈钢除尘灰中的贵金属合金元素铬镍和铁元素富集到精矿中,然后加入转炉、电炉或矿热炉,减少了不锈钢除尘灰中的杂质含量,实现了精料入炉的目标,冶炼成本大幅度降低。本发明将CaO和少量其它杂质富集到尾矿中,尾矿用于烧结过程时,贵金属合金元素铬镍等影响因素减少,减少了对烧结和炼铁过程的影响,实现了CaO作为烧结必需熔剂的有效利用,同不锈钢除尘灰直接烧结相比,大幅度降低烧结成本。

975

975

0

0

一种用铜电解黄渣生产工业硫酸镍的方法,涉及一种于镍钴湿法冶金方法,特别是用铜电解黄渣生产工业硫酸镍的方法。其特征在于其生产过程的步骤包括:(1)将铜电解黄渣进行浆化,加入石灰,通入氧气,进行预处理;(2)将进行预处理反应产物进行过滤分离,得到黄渣预处理液和滤渣;(3)将步骤(2)的得到黄渣预处理液用P507镍皂除杂,产出P507萃余液和负载有机;(4)将步骤(3)产出的P507萃余液进行除油、蒸发浓缩、结晶,所得晶体干燥后得到工业硫酸镍。本发明生产流程短、操作简单、金属收率高且处理过程不增加新杂质,是一个由铜电解黄渣生产工业硫酸镍的新途径,有较好的经济效益。

1003

1003

0

0

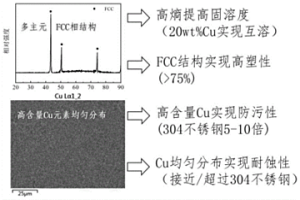

本发明公开了一种高含铜、无偏析的耐腐蚀、防污、高塑性多主元合金的制备方法,选用多主元FCC相高熵合金为初始合金,基于高熵提高互溶度,利用粉末冶金方法获得充足扩散,实现5~20wt%Cu在固溶体结构中均匀分布,解决了Cu在FCC相高熵合金中晶界偏析问题。本发明操作简单、可控,制备的材料兼顾高于75%的塑性、优异的耐蚀性和防污性能,在海洋工程领域具有重要应用前景。

1152

1152

0

0

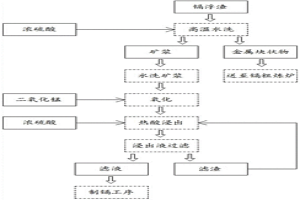

本发明公开了一种镉浮渣综合回收利用锌和镉的方法,涉及湿法冶金技术领域,包括以下步骤:镉浮渣酸洗、固液分离、镉浮渣浸出和过滤回收;采用高温水洗‑物理筛分‑二氧化锰氧化‑热酸浸出法处理,将制镉系统产生的镉浮渣通过高温水洗得到水洗溶解矿浆,在经过物理筛分得到液体矿浆和块状物,将液体矿浆经过二氧化锰氧化和高温浸出,使得液体中锌和镉最大程度浸出进入液体中,返回相应的湿法工序,保证锌、镉等有价金属资源得以回收利用,使废弃镉浮渣得到有效利用,具有良好的经济效益,且通过对镉浮渣的回收利用,减少了镉浮渣堆放贮存对环境造成的污染。

1103

1103

0

0

本发明公开了一种低松装密度雾化镍粉的制备方法,该方法生产的雾化镍粉,松装密度2.0‑2.2g/cm3,粒度D50在8‑10微米,镍含量大于99.7%,氧含量小于0.3%。与目前国内市场水雾化镍粉松装密普遍在3.5‑4.0 g/cm3相比,松装密度降低了1.5‑1.8 g/cm3,本发明克服了传统的雾化工艺生产的镍粉松裝密度高,成形性差的缺点;本发明工艺流程短、生产成本低、无有害气体产生;产品可广泛用于粉末冶金机械零件、金刚石工具、导电胶行业。

845

845

0

0

本发明涉及冶金技术领域,特别是粉状铁矿石碳循环增氧直接还原生产金属化铁粉方法。发明将高硅难选铁矿原料进行初步粉碎,选用铁矿石粒度为2~16mm,兰炭中固定碳的质量>70%,兰炭粒度为3~8mm;石灰石分为粉状石灰石和块状石灰石,粉状石灰石的粒度为1~5mm,块状石灰石的粒度为8~16mm;通过控制反应物的粒度便于顺利生产金属化铁粉。同时将铁矿石、石灰石、兰炭按重量比100:10~20:15~30进行配料,可以对高硅难选铁矿进行还原生产。

1200

1200

0

0

本发明属于镍钴湿法冶金的技术领域,具体涉及一种用于降低硫酸镍生产中的混合渣中钴含量的方法,本发明将氢氧化镍钴物料经硫酸浸出后浸出渣及浸出液化学沉淀法除钙镁、除铁铅后产生的混合沉淀渣,经浆化、加热、先后加入浓度为290g/l—400g/l稀硫酸、浓盐酸调pH值、压滤洗水、吹干等工艺控制将混合渣中含钴由1.5%~2.5%降至0.6%以下。本发明操作简单,有效的降低了外排废渣的钴金属含量,提高了钴金属的收率,具有较高的经济效益。

1175

1175

0

0

本发明涉及冶金技术领域,尤其涉及一种无水冷壁的镍铁矿热电炉炉壁和挂渣方法。根据相似相溶原理,冶炼时选择使用满足此发明要求的富镁红土镍矿,同时采用镁质耐火材料炉壁结构。根据渣与镍铁合金熔点不同、密度不同、炉内熔冶分层不同的特点。采用温差法在没有水冷壁冷却的状态下,利用镍铁合金熔点低于渣熔点的特点,通过操作先让设计渣线以下炉壁温度低于渣的熔点,然后将渣层下降到设计渣线以下,炉壁与接触炉壁的渣形成大于100℃的温差,此时炉渣与炉内设计渣线以下的炉壁镁质耐火材料熔融后凝固结合;形成由冶炼原料产生的富镁炉渣固化粘挂形成的富镁耐高温炉壁保护层;此发明降低了投资成本、延长了红土镍矿冶炼矿热电炉炉壁寿命。

中冶有色为您提供最新的甘肃有色金属火法冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!