全部

840

840

0

0

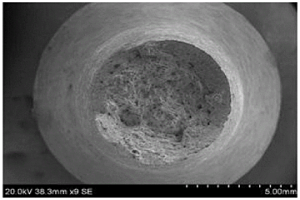

本发明公开了一种石油平台用耐腐蚀高Mn钢专用连铸结晶器保护材料,包括预熔料(预熔料成分包括SiO2?26.0~32.0%,CaO?39.0~45.0%,R2O?6.5~10.5%、F-?5.5~8.5%、MgO5.0~12%)、细玻璃粉、碳酸锰、萤石、氟化钠、碳酸锂、进口碳黑,其质量百分含量分别为70.0%、7%、3%、11.5%、3%、4.0%、1.5%。用上述研究结果由河南省西保冶材集团有限公司生产的该功能保护材料, 现场试验表明,研制的功能保护材料在结晶器内熔化均匀、渣圈少,正常拉速时液渣厚度为10~12mm,每吨钢耗量为0.40~0.60kg, 铸坯表面无清理率达98%以上,能够满足用户的需求。

1006

1006

0

0

本发明提供了一种颗粒引流剂的制备方法,涉及冶金耐火材料技术领域。一种颗粒引流剂的制备方法,包括以下步骤:选取粒度≤100目的铬矿砂、石英砂、刚玉、锆英砂和镁砂中的一种或两种以上的组合物作为原料,按照引流剂组成,称取相应重量的上述原料混合均匀,得到细粉料;将结合剂添加到所述细粉料中,混合均匀;进行挤压造粒,制成颗粒,将所得颗粒干燥固化,得颗粒引流剂。本发明制备方法所得颗粒引流砂成分均匀、稳定,含量偏差在±0.5%范围以内,从而避免生产运输及使用过程中成分偏析现象的发生;颗粒引流剂粒度均一、稳定,可调控性更大;使用过程中,开浇效果稳定,自动开浇率稳定在99.5%以上。

1140

1140

0

0

本发明提供了一种环保型中间包覆盖剂,涉及冶金辅料技术领域。一种环保型中间包覆盖剂,由以下重量份的原材料制成:电熔硅酸钙0‑40份、石英5‑30份、预熔精炼渣0‑70份、萤石0‑5份、高纯水泥5‑35份、高碳石墨0‑20份、羧甲基纤维素2‑5份。本发明覆盖剂能够显著缓解传统覆盖剂烟大、火大的现象,同时减少增碳、增硫现象,环保效果明显。

982

982

0

0

本发明公开了一种大方坯中低碳钢保护渣及其制备方法,属于炼钢冶金辅料领域,所述大方坯中低碳钢保护渣由以下重量份数的原料制备:硅灰石19‑39份、镁渣20‑40份、石英2‑6份、膨润土1‑5份、焦宝石2‑6份、萤石3‑10份、纯碱1‑3份、碳酸锰0‑2份、硼玻璃粉3‑7份、镁砂粉1‑4份、390中碳石墨2‑5份、高碳土状石墨3‑6份、半补强天然气炭黑1.5‑3份、粘结剂1.5‑3份和木质素磺酸钠0.2‑0.4份。本发明以低成本镁渣作为原料,降低熔剂的用量以提高保护渣的表面张力,制备的保护渣表面张力大,吸附夹杂能力强,钢渣界面易分离,不易夹渣,能降低保护渣因素出现的夹杂缺陷,提高纯净钢的内部质量。

801

801

0

0

本发明公开了一种方、矩坯中高碳钢用微碳保护渣及其制备方法,属于炼钢冶金辅料技术领域。一种方、矩坯中高碳钢用微碳保护渣,由如下重量份的原料制成:专用预熔料40‑65份、硅灰石0‑30份、石英3‑8份、膨润土1‑5份、镁砂0‑3份、钠长石2‑7份、萤石2‑6份、纯碱1‑4份、氟化钠1‑4份、碳酸锂1‑3份、硝酸钠2‑6份、中碳石墨0‑1.5份、高碳土状石墨0‑1.5份、超细色素炭黑1‑2.5份、粘结剂1.8‑3.8份。本发明保护渣碳含量低、高预熔比、不易产生渣圈且能自发热,应用于方、矩坯特钢中高碳钢,避免特钢中高碳钢的局部增碳,同时氟含量低,避免侵蚀水口渣线。

1064

1064

0

0

本发明提供了一种喷涂料、制备方法以及应用,属于冶金辅料技术领域。喷涂料,其主要化学成分以质量百分比计为CaO:15~26%、SiO2:25~40%、Al2O3:10~16%、MgO:5~13%、Fe2O3:1~3%、Na2O:1~2%、烧失:13~22%,其余为不可避免的杂质。本发明提供的渣罐防粘渣喷涂料,喷涂施工顺行性好、高温性能稳定,一次性翻罐率高,喷涂层使用寿命延长。

1118

1118

0

0

本发明涉及一种ESP低碳专用连铸结晶器保护渣,属于冶金辅料领域。按重量份数计,上述保护渣中化学成分包括28‑33重量份的CaO、22‑29重量份的SiO2、4.5‑7.5重量份的MgO、4.5‑7重量份的Al2O3、7‑10重量份的Na2O、8‑11重量份的F、0.3‑1.5重量份的B2O3、0.5‑1重量份的Li2O以及1‑3.5重量份的C。该保护渣具有较低的熔化温度、较低的粘度和较快的熔化速度,能够满足连铸拉速在5‑7m/min时对保护渣的快速消耗,从而保证连铸坯壳和结晶器铜板之间的传热和润滑性。

1188

1188

0

0

本发明属于冶金辅料技术领域,具体涉及一种ESP高碳钢专用连铸结晶器功能保护材料。包括按重量百分含量计的如下原料组分:预熔料:40‑50%、轻烧白碱:6.5‑10.5%、萤石粉:17‑23%、氟化钠:0.5‑5%、膨润土:0.5‑5%、方解石:4‑8%、碳酸锰:0.5‑5%、碳酸锂:6‑10%、炭黑:0.5‑5%、石墨碳:0.5‑5%、木质素磺酸钙0.1%‑3.2%。

1083

1083

0

0

本发明提供了一种不锈钢钢锭冒口专用防缩孔剂,属于冶金辅料技术领域。不锈钢钢锭冒口专用防缩孔剂,其原料包括金属铝粉、氧化铁粉、铝土粉、硝酸钠、软石沫、氟化钠、镁砂粒。本发明的不锈钢钢锭冒口防缩孔剂具有发热值高,持续时间长,燃烧温度高,保温性能优的特点,能有效提高不锈钢钢锭冒口内的金属液温度,增强钢锭冒口的补缩能力,防止冒口部位疏松、缩孔的产生,有效降低了由于冒口降温过快而造成的缺陷,大大提高了铸坯的质量,同时提高了铸坯成品率,完全能够达到钢厂的使用要求。

1158

1158

0

0

本发明提供了一种阻热引流剂及其制备方法,涉及冶金耐火材料技术领域。一种阻热引流剂,由下述重量份的原材料制成:铬矿砂0‑70重量份、石英砂15‑35重量份、电熔镁砂0‑70重量份、膨胀珍珠岩10‑30重量份、碳质材料1‑3重量份、粘合剂0.3‑1.0重量份。本发明利用膨胀珍珠岩热稳定性好、热导率极低的特性,与其他材料混合均匀后,在引流剂内部砂粒间形成阻热层;水口内引流剂与钢水接触区域会形成烧结层,而水口中、下部引流剂因阻热层的存在,即使压钢时间超长,受到的热传递量也不会明显增加,有效防止水口中、下部引流砂烧结现象产生,可彻底解决因压钢时间长导致的钢包不能自动开浇问题。

989

989

0

0

本发明提出一种汽车活塞杆油封组装机构和方法,解决了传统油封组装机构无法对加工完的油封进行检测并分类、自动化程度低、劳动强度大、加工效率低下的问题;一种汽车活塞杆油封组装机构,所述活塞杆油封组装机构依次包括进料装置、压合机构和热压机构;本技术方案自动化程度高、节省劳动力且加工效率高;使油封能够快速的抓取上料;采用锥形座可以使环形的粉末冶金件更好的套在锥形座上,便于压合,防止出现压合错位的情况,且夹具可以在推走压合完毕的油封的同时运来新的油封进行加工节省时间;最后经过热压的油封能够进行有效快速的检测,将热压合格的产品和不合格的产品分类流出,大大节省了质检的时间,提高了工作效率。

1006

1006

0

0

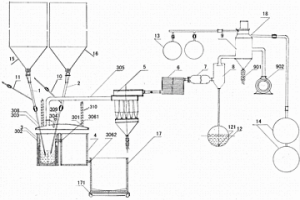

本发明专利涉及冶金技术领域,公开了一种集约化五氧化二钒生产工艺。所述生产工艺包括以下步骤:(1)原料预处理;(2)立窑焙烧;(3)稀酸浸出;(4)离子交换;(5)解吸转型;(6)沉钒;(7)煅烧脱氨制片。本发明的优点在于生产效率高、能耗低、安全稳定、绿色环保、适用范围广,制钒过程中不产生氯气、氯化氢、氧化硫等有害气体,焙烧浸出后的废渣不含钠盐,富含钙可作为建筑材料使用,同时本发明所产生的废水全部可以循环利用,大大降低了工业三废的排放,减少了后处理的成本,更加节能环保;此外,本发明生产工艺钒的焙烧转化率高达89%以上,浸出收率高达95%以上,总回收率高达80%以上,五氧化二钒的纯度高达99%以上。

1062

1062

0

0

本发明涉及一种倒角结晶器用低合金钢保护渣,属于炼钢用冶金辅料领域。按重量份数计,倒角结晶器用低合金钢保护渣中化学成分包括32‑39重量份的CaO、30.5‑32.5重量份的SiO2、2‑6重量份的Al2O3、大于0且小于等于3重量份的Fe2O3、2‑12重量份的MgO、大于0且小于等于8重量份的Na2O、4‑7.5重量份的F以及4‑8重量份的C。该保护渣具有低碱度,偏高的熔点,较低的粘度的特点,能有效解决钒铌钛等低合金钢铸坯易产生横向裂纹缺陷问题。

1011

1011

0

0

本发明属于宽厚板冶金技术领域,具体涉及一种压缩比≤4高韧性高Z向性能特厚钢Q460GJ的生产方法,该钢板的厚度为80~100mm,包含如下质量百分比的化学成分:C:0.1~0.13、Si:0.1~0.3、Mn:1.1~1.3、P≤0.012、S≤0.003、Cr:0.3~0.5、Ti:0.01~0.02、Nb:0.01~0.02、Ni:0.1~0.3、V:0.06~0.07、Als:0.025~0.035,其它为Fe和残留元素。本发明化学成分设计合理,通过洁净钢冶炼、夹杂物Ca化处理获得洁净钢水,采用连铸生产,配合合理的控轧控冷工艺,取消了传统的热处理环节,获得压缩比≤4的80~100mm厚Q460GJ钢,具有屈强比≤0.75,‑60℃冲击韧性≥150J,Z向拉伸断面收缩率≥60%等特点,对降低生产成本、缩短工艺流程,获得具有优良性能的钢板具有积极意义,有良好的市场推广价值。

1216

1216

0

0

本发明的冶金辅助材料领域,为连铸炼钢厂钢包,特别是为CSP炼钢厂钢包提供了一种引流剂及这种引流剂的制备方法,主要特点是对现有的引流剂的原料配方加以改进,采用一定比例的铬砂,石英砂,镁砂,长石砂,石墨,经过筛分、混和、烘干等步骤制备而成,与现有引流剂相比,耐烧结程度好,能稳定烧结层厚度和保持耐高温程度,抗浸蚀,流动性好,引流效果显着提高,经数家钢厂试验考核,钢包自开率达到98-100%,对大包长水口保护浇注工艺和品种钢精炼工艺的顺利进行,提供了可靠保证,提高了炼钢厂的经济效益。

754

754

0

0

本发明属于钢铁冶金技术领域,公开了一种耐腐蚀海洋平台用钢板及其生产方法,通过合理的化学成分及重量百分比的组合,再通过KR铁水预处理、转炉冶炼、氩站吹氩加铝线、LF炉精炼、VD真空精炼、连铸、加热、控轧控冷、堆冷、淬火、回火等步骤,制得耐腐蚀海洋平台用钢板。与现有技术相比,本发明生产出的钢板耐腐蚀性能优良,低温冲击韧性好,综合性能优异,尤其适合寒冷天气及海水腐蚀条件下使用。

829

829

0

0

本发明公开了一种碳含量在0.04%以下超低碳钢SAE1006的生产方法,用于所有过LF精炼生产的超低碳钢,主要用在钢铁冶金行业的炼钢过程,主要针对钢水中的碳元素控制。我公司主要在冶炼超低碳钢SAE1006钢种时使用此工艺,通过采取此冶炼工艺能够将钢水中的碳含量控制在0.04%以下,碳含量完全能满足客户的需求。

870

870

0

0

本发明属于化工冶金技术领域,具体公开了一种从铅钒矿中提取高纯五氧化二钒的方法。该提取高纯五氧化二钒的方法包括铅钒矿酸浸处理制备得到铅精矿,酸浸液经氧化、除杂、萃取、反萃取、再次除杂,固液分离后得到的滤液沉淀制得偏钒酸铵固体,该偏钒酸铵固体经进一步精制,得到纯度99.7%以上的偏钒酸铵产品,偏钒酸铵经焙烧可得到高纯五氧化二钒。本发明的从铅钒矿中提取高纯五氧化二钒的方法,可实现铅钒矿中钒的转化率高达95%,并可以得到纯度99.7%以上的五氧化二钒,同时得到铅精矿,并且在生产过程中通过对含氨废水的处理,实现氨回收及生产废水的循环使用。

1110

1110

0

0

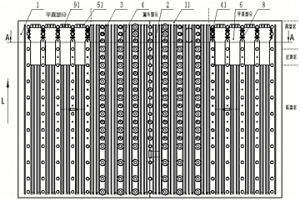

本发明提供了一种带有冷却结构的薄板坯连铸结晶器铜板,涉及冶金连铸技术领域。在冷却面的两侧平直部分,每侧平直部分的紧邻两个冷却区间包括高温区导流冷却筋、过渡区导流冷却筋和低温区导流冷却筋,且高温区导流冷却筋的高度及宽度均小于过渡区导流冷却筋的高度及宽度以及低温区导流冷却筋的高度及宽度;冷却水槽包括高温区冷却水槽、过渡区冷却水槽和低温区冷却水槽,高温区冷却水槽的宽度大于过渡区冷却水槽的宽度和低温区冷却水槽的宽度。通过对高温区域进行优化设计,提高了铜板的冷却能力,降低了热流密度大的涡流区热面温度,有助于改善或彻底消除铜板裂纹现象的发生,延长了铜板的使用寿命。

724

724

0

0

本发明属于冶金材料技术领域,具体涉及一种钢锭模涂料及其制备方法。所述钢锭模涂料由以下重量百分含量的原料制成:水玻璃5‑15%,膨润土1‑5%,石英8‑15%,铝土7‑12%,羧甲基纤维素钠1.5‑6%,石墨20‑38%,硅溶胶3‑8%,余量为水。本发明钢锭模涂料为细腻圆润的黑灰色流体,干燥时间短,附着力强,钢锭在脱模时顺畅,表面质量好,使用本发明钢锭模涂料的锭模寿命大大延长,而且无作业环境污染,操作安全,成本低廉,经济效益好。

905

905

0

0

本发明公开了一种高氧搪瓷钢专用连铸结晶器功能保护材料,涉及冶金辅料,由如下重量百分比的原料制成:预熔料55.0~62.5%、碳酸锂4~6%、轻烧白碱4~6%、膨润土1~3%、高萤石粉8~10%、高铝土1~4%、冰晶石4~6%、氟化钠3~5%、钠长石2~4%、细玻璃粉2~4%、进口碳黑0~2%、石墨0~2%,各原料含量之和为100%。本发明材料专用于高氧搪瓷钢,在结晶器内能合适铺展,无烧结、结团现象发生;熔化均匀,达到了稳定的三层结构;液渣层厚度为8~12mm;每吨钢渣耗量为0.3~0.5Kg/吨;所浇注铸坯表面、皮下及内部质量良好。

853

853

0

0

本发明提供了一种颗粒状铬质引流砂的制备方法,涉及冶金耐火材料技术领域,包括以下步骤:选取颗粒状耐高温材料作为芯材;将铬矿砂细粉、或铬矿砂细粉与河砂细粉的混合物,与高温结合剂混合均匀,制成涂层材料;将芯材放入圆盘造粒机中滚动造粒,添加涂层材料,滚动造粒后干燥固化;在干燥固化所得颗粒中加入碳质材料,混合均匀,混合的过程中喷入雾化水,最后烘干,即制得颗粒状铬质引流砂。通过本发明制备工艺制备出具有复合涂层的颗粒状铬质引流砂,既可以避免不同颗粒级配之后导致的成分偏析问题,同时也可阻止颗粒之间过度烧结,还能防止钢水渗透,从而解决传统引流砂易发生成分偏析,颗粒不够圆润不利于流动,价格昂贵的问题。

735

735

0

0

本发明提供了一种半钢罐用高效化渣剂,属于冶金辅助材料技术领域。一种半钢罐用高效化渣剂,包括如下重量百分比的化学成分:Si+SiC:10~40%,Fe2O3:5~20%,Na2O:2~15%,F~:0~22%,Al2O3:8~25%,MgO:0~15%,SiO2:1~7%,余量为杂质。本发明高效化渣剂利用上述有效化学成分的合理搭配,既可实现对中、低品位光伏切割废料的合理化利用,又可熔化和稀释包壁粘渣,彻底解决半钢在生产和转运等过程中出现的半钢罐严重粘渣问题。

1184

1184

0

0

本发明属于有色金属冶金技术领域,具体涉及一种熔态碳热法制镁工艺及炼镁系统。熔态碳热法制镁工艺,包括:熔融制铁液、抽真空、填充保护气体,将碳粉、氧化镁粉在适量氩气的保护下,以气固混合物的形式连续送入真空反应炉内铁液的液面下,在铁液中进行还原反应,产生镁蒸气和一氧化碳;将气体送入冷却装置,冷却后,得到液态镁;剩余的气体进行分离,保护气体回收利用,一氧化碳进入气体收集装置,可燃烧用于发电。熔态碳热法炼镁系统,包括:依次连接的真空反应系统、冷凝收集系统。本发明所采用的工艺碳粉和氧化镁粉的还原反应仅需10s,镁的回收率≥90%,镁的纯度≥90%,铁液循环利用,实现连续化生产。

本发明公开了一种大方坯中高碳钢用超低碱度高玻璃化保护渣及其制备方法,属于炼钢冶金辅料技术领域,由以下重量份数的原料制备:硅灰石15‑35份、电厂熔融煤渣废料15‑30份、石英2‑13份、钠长石6‑13份、氟化钠2‑8份、纯碱1‑5份、萤石6‑10份、镁砂粉2‑5份、390中碳石墨1‑6份、高碳土状石墨2‑6份、半补强天然气炭黑1.5‑3份、硅酸钠5‑8份。本发明采用超低的碱度,控制熔渣凝固过程的高玻璃化率,保证中高碳连铸过程中的坯壳厚度和润滑效果;采用较高粘度,在铸坯有一定的收缩情况下,熔渣导入均匀,使固态渣膜均匀,保证铸坯表面光滑;采用稍高熔点和粘度,降低熔剂用量,提高熔渣表面张力,降低卷渣的几率;采用的复合配碳,通过配碳的调整来改善铸坯偶发增碳的问题。

1057

1057

0

0

本分案申请属于冶金辅料技术领域。一种耐腐蚀高Mn钢专用连铸结晶器保护材料,其有效成份包括Li2O、SiO2、CaO、Al2O3、Na2O、F-、Mn、Fe2O3,其质量百分含量分别为Li2O?2.0~3.0%,SiO2?31.5%,CaO?29.5%,Al2O3?7%,Na2O?4%,F-??4%,Mn?3.5%,Fe2O3?2.5%,所述专用连铸结晶器保护材料的二元碱度(CaO/SiO2)为0.85~1.1,粘度(Pa?S/1300℃):0.2~0.4。用上述研究结果由河南省西保冶材集团有限公司生产的该功能保护材料, 现场试验表明,研制的功能保护材料在结晶器内熔化均匀、渣圈少,正常拉速时液渣厚度为10~12mm,每吨钢耗量为0.40~0.60kg, 铸坯表面无清理率达98%以上,能够满足用户的需求。

845

845

0

0

本发明属于冶金材料技术领域,具体涉及一种增强流动性的钢包引流砂及其制备工艺,本发明以铬砂、石英砂为骨料,然后配合添加中碳石墨和炭墨,添加宝珠砂能够调整粒度,增加流动性,解决因压钢时间过长造成流动性差不自开的情况,提高了钢包自开率,而且稳定性强,均匀度好,适用性广。

1107

1107

0

0

本发明涉及铸造冶金领域,具体涉及一种硅钼涡轮增压器壳体,包括以重量百分比计的以下成分:C 2.9~3.2%,Si 3.9~4.4%,Mn<0.30%,S 0.012~0.020%,P<0.05%,Mo 0.5~0.7%,Cr<0.50%,Cu<0.50%,Ni<0.60%,Ti≤0.20%,余量为铁,还涉及其制备方法,包括配料熔化、分析控制、炉前一次蠕化孕育处理、炉前金相检验、光谱分析、扒渣、浇注,基体组织为以铁素体为主相变应力小,壳体各处蠕化率差别小、稳定,断面敏感性小,具备优良疲劳性能,制备时一次孕育即可浇注方法简单,炉前只加入一种低稀土含量的低硅球化合金代替常规蠕化剂,节约稀土资源。

1155

1155

0

0

本发明公开了一种高锰钢专用引流剂,所述引流剂的组份及质量百分含量百分如下:Cr2O3:10%~30%,SiO2:5%~20%,Fe2O3:5%~20%,Al2O3:5%~30%,MgO:5%~20%,C:1%~6%。由以上原料所制备的引流剂成分为碱性材料,对高锰系列无污染、且在冶炼过程中材质稳定不会引入杂质。铬矿砂,耐火点高,容重大,高温性能稳定,流动性好,不与钢液发生反应。电熔氧化铝球属两性氧化物,在铸造与冶金行业使用是铬矿砂和石英砂的替代品,能够改变酸性材质与钢水反应现象,且流动性好,结构致密,粒度适中为30~60目,配入砂中提高致密度,减少砂粒间的空隙半径,从而增加了钢液的渗入临界应力,使钢液无法渗透。

中冶有色为您提供最新的河南南阳有色金属冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!