全部

1068

1068

0

0

本申请公开了一种气缸套及发动机,其中气缸套包括:热喷涂成型的缸套内层,缸套内层为铁基复合材料层、陶瓷材料层或铁基复合陶瓷材料层;热喷涂成型的缸套外层,缸套外层与缸套内层紧密结合并固定在一起,缸套外层为铝硅合金材料层。本气缸套由热喷涂成型的缸套内层和热喷涂成型的缸套外层组成,缸套外层与发动机的基体的材质相近,便于形成冶金结合。缸套内层采用铁基复合材料或陶瓷材料提高了气缸套的耐磨性和储油性。且缸套内层和缸套外层均通过热喷涂成型,而热喷涂能够优化气缸套的机械性能,并且能够减小气缸套的壁厚,减轻气缸套的重量,降低了发动机重量,有助于降低发动机油耗,有效提高缸套与铝缸体的结合率,提升了传热效率。

1131

1131

0

0

本发明涉及一种利用返回料冶炼MC5轧辊的工艺,该工艺的步骤如下:S01:选取返回料作为冶炼MC5轧辊的炉料;S02:将步骤S01中选取的返回料作为炉料投入中频感应炉内熔化;S03:在LF精炼炉中对经步骤S02熔化后的返回料的钢水进行脱氧、脱硫,并精确调整钢液成分;S04:在VD真空炉中对经步骤S03处理后的钢液进行真空抽气,使夹杂物充分上浮,去除有害气体;S05:利用步骤S04处理后的钢液进行模铸浇铸制成MC5轧辊钢锭。本发明提供了一种充分利用冶炼、锻造和机加工过程产生的返回料来提高返回料中合金利用率生产MC5轧辊的冶金工艺。

1045

1045

0

0

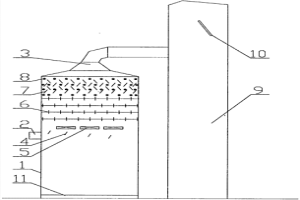

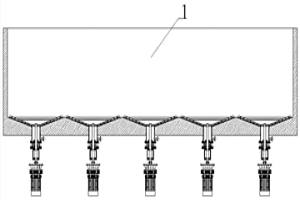

本发明涉及电厂吸收塔(也叫脱硫塔)脱硫除尘一种设施,具体地说是一种吸收塔脱硫除尘器装置。也可以用于耐火材料、冶金、化工等生产企业脱硫除尘一种吸收塔脱硫除尘器装置,使吸收塔高效脱硫除尘,给我们一片清新环境,还我们一片蓝天;其结构简单维护方便,为企业及他人创造更多财富,本发明是一种真正意义,高效脱硫除尘装置。

943

943

0

0

本发明公开了一种高温设备或容器用涂抹料及其制备方法,由以下重量份数的原料制成:云石40~50、苦土40~50、氧化锆2~3、无水磷酸2~6、铝酸钙水泥0.5~3、洗衣粉0.03~0.2、废报纸0.2~0.8、水30~50。与现有技术相比,本发明有益效果是:该产品具有耐高温、抗氧化、抗熔渣及液态金属浸蚀等显著特点,同时粘结强度适中,能有效地解决冶金、铸造等高温设备的熔渣及液态金属粘连炉体、容器等问题,实现无损设备的自动清渣。

852

852

0

0

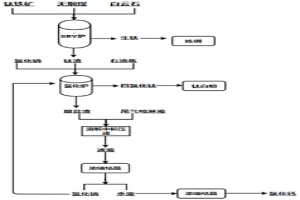

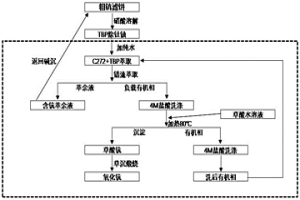

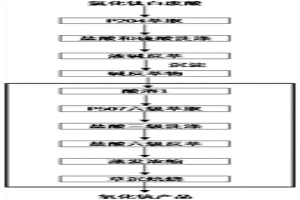

本发明公开了一种利用攀枝花钛铁矿生产钛渣及氯化钛白的方法,涉及冶金及化工领域。该方法首先利用HIsmelt熔炼还原技术对钛铁矿进行还原熔炼,得到钛渣和生铁,然后,将钛渣作为原料投入到氯化炉中,采用熔盐氯化法生产钛白粉,并对生产过程中得到的熔盐渣进行回收分离,将分离出的氯化钠返回至氯化炉中。在熔炼钛渣中,可直接利用钛铁矿粉料,还原剂可为要求低的普通无烟煤或含有部分烟煤,同时可在较低温度下熔炼,能耗大幅降低,副产物生铁的附加值高;在利用太渣进行氯化钛白生产中,旋风除尘装置对烟气具有良好的收尘效果,降低了粗四氯化钛中的杂质量,同时有效的利用了熔盐渣,减少了熔盐渣的堆积量,具有良好的绿色环保的意义。

778

778

0

0

本发明涉及冶金及化工技术领域,具体而言,涉及一种降低钛渣中氧化钙含量的方法和钛白粉。降低钛渣中氧化钙含量的方法包括:将含钛铁精矿和还原剂混合熔炼后得到的熔融含钛渣与水淬液混合,进行水淬,得到水淬钛渣;将水淬钛渣进行酸浸,然后固液分离,得到氧化钙含量低的钛渣;所述钛渣中的氧化钙的质量分数≤0.2%,优选为≤0.1%。采用水淬工艺对熔融含钛渣进行水淬、破碎,能够改变钛渣中的矿物结构和组成,从而改善钙的浸出性能、恶化钛的浸出性能;通过酸浸法除杂,能够显著降低钛渣中的CaO含量。

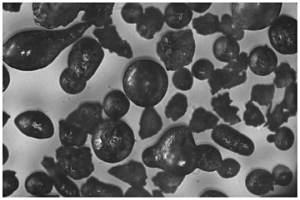

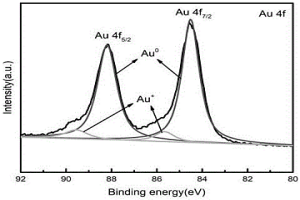

本发明属于湿法冶金中贵金属回收技术领域,具体公开了一种高硫煤的用途及利用其焙烧产物回收Au(S2O3)23‑的方法,将所述高硫煤焙烧后的焙烧产物用于从硫代硫酸盐浸金液中吸附Au(S2O3)23‑,取高硫煤于在惰性气体氛围、500‑1200℃温度下焙烧2‑8h,获得焙烧产物;取焙烧产物加入到硫代硫酸盐浸金溶液中,调节硫代硫酸盐浸金溶液pH值为8‑10,在30‑60℃下进行焙烧产物吸附Au(S2O3)23‑。与现有技术相比,本发明利用一步焙烧的改性方法来制备高硫煤吸附材料,相比于改性活性炭工艺,吸附材料成本低,制备工艺简单,环境友好。

975

975

0

0

本发明提供一种低稀土氧化钪及其提纯方法,具体涉及湿法冶金技术领域。本发明提供的低稀土氧化钪提纯方法,包括以下步骤:步骤A:含钪溶液通过两级萃取得到萃余液;步骤B:所述萃余液经第三级萃取后洗涤、反萃和草沉焙烧得到所述低稀土氧化钪。该提纯方法先经过两级萃取除钍,再将萃余液进行第三级萃取除稀土,且对钪选择性好。两级萃取和第三级萃取可将粗钪中的铀、钍、硅和稀土除至低稀土氧化钪的标准,极大的减少了萃取步骤。经洗涤、反萃和草沉焙烧即可得到钍、硅、稀土合格的低稀土氧化钪。该提纯方法,简化了工序,提高了稀土氧化钪一次焙烧的合格率。

1005

1005

0

0

一种含硫钢电渣重熔工艺,属于电渣冶金技术领域。电渣重熔时选用CaF2?SiO2?CaO的三元渣系,渣料在重熔前采用烘烤炉充分干燥降低渣中水分,电渣生产过程中在干燥氩气气氛保护下进行。起弧采用石墨电极冷起弧,化渣时先加萤石粉,待萤石粉加完后,交替缓慢加入硅石粉及石灰块,防止渣料把炉膛全盖死。化渣过程中及重熔过程中加入一定量的硫化铁对熔渣进行脱氧。电渣重熔充填比设计为0.65~0.75,电渣重熔熔化率(Kg/h)=(0.8~0.95)×结晶器直径(mm)。利用本发明工艺生产的含硫钢电渣锭表面质量良好,钢中硫含量回收稳定、成分分布均匀且符合技术协议要求。

969

969

0

0

本发明提供一种氧化钪的提纯方法及氧化钪,具体涉及湿法冶金技术领域。本发明提供的氧化钪的提纯方法,包括以下步骤:步骤A:含钪碱饼优溶后得到的优溶滤液先制液再进行4‑8级逆流萃取,得到负载有机相;步骤B:对负载有机相洗涤后进行4‑6级反萃得到反萃液;步骤C:对反萃液浓缩后草沉焙烧得到氧化钪。本发明提供的提纯方法,使用多级的逆流萃取和多级反萃进行钪元素的富集,减少了工艺流程,减少了人工成本。该方法全流程不使用硝酸,没有混酸排放问题以及硝酸加入引起的氨氮排放问题。本发明所述氧化钪的提纯方法工艺简单、操作性强、成本低、可实现工业化生产,适合大规模推广使用。

1197

1197

0

0

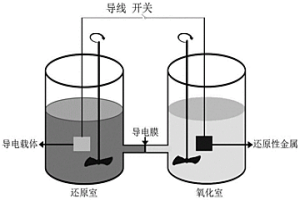

本发明公开一种在硫代硫酸盐浸金体系中置换回收金的装置及方法,属于湿法冶金、贵金属回收技术领域。通过搭建物理空间隔离的还原室和氧化室装置,使金的还原反应只在还原室进行,在氧化室只进行活泼金属的氧化反应,两个半反应之间通过外部导线联通,从而完成这个置换的氧化还原反应。本发明提供的在硫代硫酸盐浸金体系中置换回收金的装置及方法,有效克服了传统置换过程中,存在的金属溶解引起的试剂耗量大,及在浸金液中引入相应的杂质金属离子,金属还原剂存在的表面钝化和置换产品不纯等问题。

本发明属于冶金技术领域,主要涉及一种立式连铸生产齿轮钢用18CrNiMo7‑6连铸圆坯方法,该方法包括:在电弧炉内冶炼低碳、低磷、低有害元素含量初炼钢水;在钢包精炼炉内进行脱氧、脱硫及完全合金化,在VD炉内进行真空脱气;在立式连铸机上浇注为连铸圆坯;连铸过程采用长水口吹氩、塞棒吹氩保护浇注,结晶器及铸流两级电磁搅拌;二冷区分三段对圆坯进行冷却;在垂直方向上对称凝固及火焰切割。根据本发明生产出来的连铸圆坯解决了现有技术中18CrNiMo7‑6齿轮钢生产成本较高,带状组织不合格,氧含量较高的问题。

872

872

0

0

本发明属于冶金技术领域,主要涉及一种低成本生产超超临界高压锅炉管的连铸圆坯生产方法,包括在电弧炉内冶炼低磷、低有害元素含量初炼钢水;在中频炉内进行铬铁、钼铁、钨铁等合金的熔化;电炉出完钢后去中频炉接合金铁水,之后兑入氩氧炉,在氩氧炉内进行脱碳、脱硫及氮气增氮操作,其中氩氧炉采用顶底复合吹炼;氩氧炉出钢后在钢包精炼炉内进行精调合金,在VD炉进行真空脱气,VD真空脱气后在立式连铸机上浇注为φ400~800mm连铸圆坯。根据本发明生产出来的连铸圆坯生产成本低、成分均匀性及低倍质量好,可提高超超临界高压锅炉管坯的质量及市场竞争力。

786

786

0

0

本发明提供了一种分离料液中钍和钪的方法及其应用,涉及湿法冶金的技术领域,本发明的方法包括以下步骤:将过氧化氢溶液加入到含有钍和钪的料液中使钍沉淀,固液分离后得到含钍的沉淀和含钪的滤液;其中,含有钍和钪的料液中的氢离子浓度为0.5~0.003mol/L。本发明使用过氧化氢沉淀钍,净化了钪富集液,过氧化氢在微酸性介质中能够与钍生成过氧化钍沉淀,进而实现了钍与钪的分离。本发明的化学沉淀分离钍和钪的方法解决了现有的萃取法分离钍与钪的过程中存在的流程长、污染大、效率不高以及钪收率低等的技术问题,达到了污染小、流程短、钪回收率高、工艺简单以及易于操作的技术效果。

1172

1172

0

0

本发明涉及一种高体积分数SiCp/Al复合材料的钎焊方法及钎料制备方法。本发明的钎料是Al‑Cu‑Si‑Mg急冷箔状钎料,其制备方法包括如下步骤:一、混料;二、制备钎料毛坯;三、精练钎料成合金柱体;四、将合金柱体经快速甩带制成急冷箔状钎料;涉及一种高体积分数SiCp/Al复合材料的钎焊方法,包括如下步骤:一、将SiCp/Al复合材料表面进行预处理;二、将SiCp/Al复合材料的预处理表面进行磁控溅射Ti活性层;三、待焊面预处理;第四步、真空钎焊。本发明所得急冷箔状钎料可与Ti活性层发生冶金反应,并形成致密反应层,钎缝成型良好,接头抗剪强度和气密性较高,可广泛应用于高体积分数SiCp/Al复合材料的焊接领域。

883

883

0

0

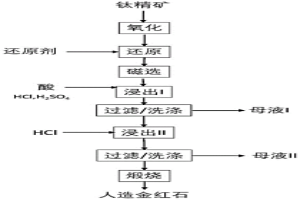

本发明提供了一种高钙镁钛铁矿制备人造金红石的方法,涉及冶金和矿物加工技术领域。该方法包括:(a)将所述高钙镁钛铁矿进行氧化预处理;(b)将氧化预处理后的高钙镁钛铁矿还原焙烧;(c)将还原焙烧后的钛铁矿进行磁选得到磁选精矿;(d)将步骤(c)中所述磁选精矿进行酸浸,然后进行过滤、洗涤和煅烧得到人造金红石产品;其中,步骤(b)中的还原温度为850℃~950℃,还原时间为2~6h。本发明方法利用低品质高钙镁钛铁矿制备的人造金红石中钛含量能提升至92%以上,镁含量降至0.5%以下,钙含量降至0.1%以下,满足后续使用钛铁矿时对镁、钙等含量要求,稳定氯化法的生产。

1205

1205

0

0

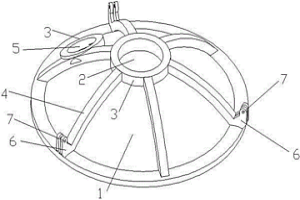

本实用新型涉及冶金工业真空吹氧脱碳领域,具体涉及一种冶金工业真空吹氧脱碳时与其配套使用的VOD真空罐专用铸钢防溅盖,包括罐盖本体,所述罐盖本体顶部设置有一开放式与罐盖本体一次浇铸成型的氧枪孔,所述罐盖本体上圆周边缘的位置设置有至少一个起吊罐盖本体的与罐盖本体一次浇铸成型的凸耳,每个所述凸耳上均开设有用于吊挂的销孔。本实用新型提供了一种制造成本低、结构简单的通过模具一次浇铸成型的VOD真空罐专用铸钢防溅盖。

811

811

0

0

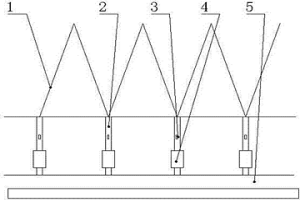

本实用新型属于冶金行业电解设备技术领域,特别涉及一种自动排出电解阳极泥的电解槽,包含电解槽体,设于电解槽体底部的刮泥机构,所述的电解槽体底部设有若干用于刮泥作业的锥形槽,锥形槽底部设置有出泥管道;所述的刮泥机构包含刮板组件及传动机构,所述的刮板组件穿过出泥管道并置于锥形槽内,所述的传动机构通过传动杆与刮板组件连接;所述的出泥管道上设置有出泥口,所述的出泥口与排泥机构连接。本实用新型传动机构带动刮板组件对锥形槽内壁进行刮泥作业,实现电解过程中阳极泥自动排出,保障电解过程的顺利进行,有效降低了生产过程中贵重物料的占用,大大降低了职工劳动强度,适用于电解铜、电解铅、电解锌等冶金化工领域。

1055

1055

0

0

高体积分数碳化硅颗粒增强铝基复合材料的火焰软钎焊方法,它涉及一种复合材料的火焰软钎焊方法。本发明解决了采用熔化焊高体积分数碳化硅颗粒增强铝基复合材料难以焊成工程结构的问题。本发明方法是将高体积分数碳化硅颗粒增强铝基复合材料表面化学镀Ni-P,再进行火焰软钎焊。本发明方法可使钎料与母材互扩散,形成了致密的冶金结合,得到较高室温强度的钎缝。采用本发明方对法碳化硅颗粒体积分数为55%的SiCp/ZL101进行同种材料的连接,得到接头强度为255MPa;达到了母材拉伸强度(300MPa)的85%。

793

793

0

0

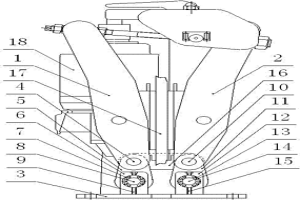

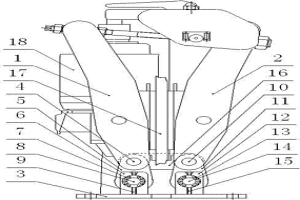

本实用新型公开了一种自动补偿制动盘轴向偏移的盘式制动器,包括底座及活动装配在底座上的两相对配合的制动臂,两制动臂的底端分别通过铰链轴铰接在一连接座上,在两铰链轴上分别转动安装有连杆,两连杆的另一端分别铰接在所述的底座上,连接板通过两连杆与底座之间构成平行四连杆机构。本实用新型可有效防止因单侧摩擦片的迅速磨损而造成的制动器制动失效,解决了现有技术中存在的安全隐患,提高了制动器的安全性能;而且其结构简单,可以在现有盘式制动器的基础上进行改造,安装、制造成本低,适于在起重、运输、冶金、矿山、机械、化工、港口等使用盘式制动器的行业中推广应用。

1078

1078

0

0

本发明公开了一种镁钙碳复合材料及其制备方法,其制备方法包括以下步骤:A.将1~7wt%的高温材料用石墨粉体、55~90wt%的镁砂、5~40wt%的无水活性石灰石细粉、2~5wt%的结合剂搅拌混合,压制成型,得到生坯;B.将生坯烘烤2~24小时,得到镁钙碳复合材料。本发明所制备的镁钙碳复合材料既具有高熔点、较强抗氧化性、热震稳定性、抗冶金熔渣和金属熔体的渗透和侵蚀能力,与传统材料相比,热量损失少,以利于降低能耗,同时具备净化钢液的功能,适用于冶金炉及容器内衬。

1150

1150

0

0

本发明公开了一种自动补偿制动盘轴向偏移的盘式制动器,包括底座及活动装配在底座上的两相对配合的制动臂,两制动臂的底端分别通过铰链轴铰接在一连接座上,在两铰链轴上分别转动安装有连杆,两连杆的另一端分别铰接在所述的底座上,连接板通过两连杆与底座之间构成平行四连杆机构。本发明可有效防止因单侧摩擦片的迅速磨损而造成的制动器制动失效,解决了现有技术中存在的安全隐患,提高了制动器的安全性能;而且其结构简单,可以在现有盘式制动器的基础上进行改造,安装、制造成本低,适于在起重、运输、冶金、矿山、机械、化工、港口等使用盘式制动器的行业中推广应用。

1193

1193

0

0

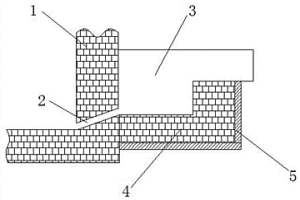

本实用新型属于有色金属冶炼技术领域,具体的说是涉及一种火法炼铅虹吸式放铅口装置,主要是为了提供一种火法炼铅虹吸式放铅口装置,有效的减少在铅液排放的过程中虹吸井产生的铅液凝固现象,有效的控制虹吸井内的铅液排放温度,提供了一种火法炼铅虹吸式放铅口装置,包括冶金炉炉墙,在冶金炉炉墙上设置有虹吸井进液口,在冶金炉炉墙的外侧设置有与虹吸井进液口相连通的虹吸井,在虹吸井的外侧设置有耐火材料层,在耐火材料层的外侧设置有水套装置围成的槽状支撑结构,该装置有效的减少在铅液排放的过程中虹吸井产生的铅液凝固现象,有效的控制了虹吸井内的铅液排放温度,保证虹吸井内的铅液沉降分层现象,保证了铅液排放的过程中的温度梯度。

1207

1207

0

0

本发明公开了一种提高钨铜合金热导率的方法,包括如下步骤:步骤一,采用粉末冶金法制备的钨铜合金,其中钨的质量分数为80-85%,其余为铜;步骤二,将粉末冶金法制备的钨铜合金进行超高压热处理,超高压的压力为3.0-5.0GPa,超高压下加热温度为820-900℃,保温20-30min,并在超高压下自然冷却至室温;步骤三,将上述超高压热处理后的合金材料放入氮气保护的常压电阻炉中加热到450-550℃,时效处理90-120min,自然冷却到室温。本发明针对粉末冶金法制备的钨铜合金致密度不高、导热性能较低的问题,主要采用超高压热处理工艺,可实施性强,工艺简单,质量稳定,能较大幅度提高钨铜合金热导率。

1178

1178

0

0

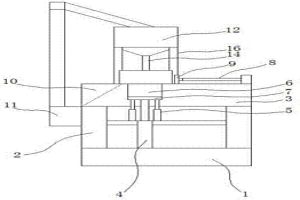

本实用新型公开了一种高密度粉末冶金压制台,包括底座以及通过支撑柱固定在其上的台座,底座上设有第一电动伸缩杆和对称设置在其两侧的两个第二电动伸缩杆,台座的表面上设有向下凹陷的模腔,模腔的底部设有模板,第一电动伸缩杆和第二电动伸缩杆伸缩端均穿过模腔底面上的开孔与模板的底面相抵;模腔右侧的台座上设有第一气缸,第一气缸的缸筒通过第一固定块固定在台座上,第一气缸的活塞杆上连接有推料板,模腔右侧的台座上设有卸料槽,卸料槽的下端与垂直提升机的进料口连接,垂直提升机固定在支撑柱上,且垂直提升机的出料口连接有储料斗。本实用新型可更为精确的控制模腔内填充金属粉末的量,从而提高了成型坯块的合格率。

1119

1119

0

0

本实用新型公开一种冶金行业中用到的表冷器装置,包括本体,本体下方设有下灰管,下灰管下方设有刮板机,所述下灰管上设有膨胀节。本实用新型在下灰管上串联了膨胀节,当表冷器脉冲大的时候,膨胀节可以缓冲下灰时的冲击力,减缓了下灰管的变形,使得下灰管较为通顺。另外,在下灰管壁上设有人孔门,可以便于工作人员随时观察下灰管内的状况,及时发现堵灰问题,进而及时清理,以免灰尘过多难以清理。

764

764

0

0

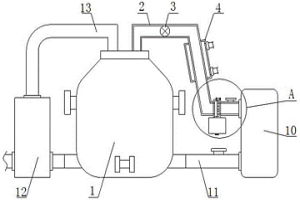

本实用新型涉及转炉燃烧机领域,具体为一种冶金转炉燃烧机,包括转炉本体,所述转炉本体顶部的右侧设置有抽气管,所述抽气管的上部固定连接有抽气扇,所述抽气管中部的外壁固定套接有循环冷水套。通过抽气管将转炉本体内部的转炉煤气抽至过滤套位置,当高温气体遇到循环冷水套时产生凝结水,凝结水将气体中的杂质吸附在内部,在经过过滤网时被过滤网过滤,污水流进收集箱内部,有效减小转炉煤气中的杂质进入集气罐内部,提升集气罐使用寿命;通过将过滤后的转炉煤气由输气管输送至燃烧机本体内部,此时不含杂质的转炉煤气在二次燃烧利用过程中能够提升燃烧效果,且纯净的转炉煤气能够提升燃烧机本体的使用寿命,实用性强。

中冶有色为您提供最新的河南焦作有色金属冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!