全部

1473

1473

0

0

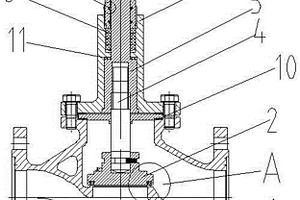

本实用新型涉及阀门技术领域,特别涉及一种五道密封氯用、氨用截止阀,包括阀体;在阀体的上端设置有与阀体螺栓连接的阀盖;阀体内安装有下阀杆,阀盖内安装有与下阀杆螺纹连接并贯穿阀盖的上阀杆,下阀杆的下端连接阀瓣,阀瓣与进口通道和出口通道之间的阀口密封面配合,所述阀瓣密封面上开设有防脱槽,所述防脱槽内烧结有四氟密封材料;在阀盖与阀体螺纹连接处开设有台阶凹槽,在台阶凹槽内填充有四氟垫片;在阀杆与阀门配合处设置有用于减小阀杆和阀盖摩擦力的密封垫片;上阀杆与阀盖之间设置有填料函;所述填料函的上部安装有压丝,所述压丝与上阀盖配合处开设有槽口,所述槽口内开设有小槽,所述槽口和小槽中烧结有密封材料。本实用新型密封效果好,截止强度高。

1497

1497

0

0

本发明公开了一种含锡物料的回收冶炼工艺。该工艺为将含锡物料、纯碱及还原剂进行混合制粒;将混合粒置于熔炼炉中在800~1000℃条件下进行熔炼;将熔炼得到锡合金进行回收。该工艺以含锡物料、纯碱及还原剂为熔炼原料,采用简单易于控制的方法对含锡物料进行冶炼,冶炼过程温度较低、降低了能耗,且能够提高锡的回收率,在能耗较低的条件下提高了资源回收率,具有很好的社会经济效益。

1100

1100

0

0

本发明涉及铝灰处理技术领域,公开了一种高效清洁的二次铝灰无害化处理方法,将二次铝灰加入脱氟剂以及重金属脱除剂后进行粉磨均化,随后进行高温焙烧,焙烧后得到的熟料为高铝无机材料。通过除尘装置捕集焙烧过程中产生的粉尘,除尘之后过滤出来的烟气经湿法吸收脱氟、臭氧脱硝后达标排放。捕集的粉尘使用水溶解后,进行蒸发结晶处理得到结晶盐。本发明能够清洁、安全、高效地处理二次铝灰,具有工艺流程简单、能耗低的特点,能实现二次铝灰高值资源化利用,市场适应性强,应用范围广。

1204

1204

0

0

本发明涉及一种含铬高镍合金钢锻件锻后扩氢退火工艺,该工艺的具体步骤如下:锻后将锻件缓冷至500~700℃保温,全功率升温至完全奥氏体化温度以上100~150℃均保温,并采用快冷,冷却至马氏体转变开始温度以下50~100℃短时保温;以30~60℃/h升温至高温回火区进行均保温,保温结束后以30~60℃/h炉冷至400℃,再以10~30℃/h炉冷至马氏体转变结束温度以下10~50℃;以30~60℃/h升温至高温回火区进行均保温,保温结束后以10~30℃/h炉冷至100~150℃出炉空冷。本发明的含铬高镍合金钢锻件锻后扩氢退火工艺,较好的解决了含铬高镍合金钢锻件采用常规退火扩氢困难,规格较大锻件因白点导致超声波探伤缺陷问题。

938

938

0

0

本发明提供了一种金属粉末冶金成型工艺,由机床架、下模具、压制气缸和上模具配合完成的作业,本发明可以解决现有压制成型时,需要对齿轮腔内注入坯粉,但是,齿轮腔由轮齿腔与轮毂腔组成,在对轮齿腔填料时,由于轮齿腔内的空间较小且有较多的死角,填入的坯粉难以完全将其填实,从而导致压制后齿轮的轮齿部分疏密度较小,造成齿轮各位置的疏密度不均的情况,继而导致烧结后的齿轮半成品的强度不均,影响产品质量,残次率较高等问题。

1252

1252

0

0

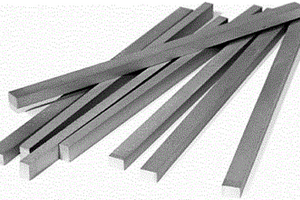

一种金刚石珩磨砂条及其制作工艺,所述珩磨砂条由如下质量百分比的各原料制成:铝粉:2.0‑2.3%;铁粉:10‑12%;钴粉:8‑10%;铜粉:40‑45%;银粉:1.8‑2.2%;锡粉:14‑14.5%;锌粉:5‑8%;其余为D76粒度的金刚石微粒。本发明珩磨砂条寿命长,磨削力稳定,金刚石微粒脱落均匀,确保了珩磨网纹的稳定性。使用本发明珩磨砂条很容易保证网纹参数合格;且珩磨砂条在珩磨气缸套时锋利、自锐性好、加工效率高;气缸套内孔不出现金属折叠、网纹不均匀等缺陷;使用此珩磨砂条加工的气缸套,发动机机油耗低。

1274

1274

0

0

本发明提供了一种粉末冶金不锈钢法兰盘制造方法,由底座、液压泵、料框、喷漆室、顶起装置和喷料管配合完成的作业,本发明可以解决现有的法兰盘喷漆过程中,需要借助夹具对其进行夹持,但是,夹具与法兰盘之间存在较多的接触面,从而导致该部位的法兰盘不能得到喷涂,需要后期对其调整位置后进行二次补漆,操作过程复杂,且在调整位置时可能损伤已有漆层的位置,由于法兰盘的螺栓孔内部空间较小,喷漆时往往难以对其内部喷涂全面等问题。

770

770

0

0

本发明涉及一种生产效率高、缩短精炼冶炼时间的利用真空脱碳炉冶炼沉淀硬化钢的工艺,工艺原料为优质废钢、生铁、海绵铁、增碳剂、铬铁、铜板、镍板、锰铁,LF炉合金微调整过程中,适用中碳锰铁调整Mn含量,降低生产成本,VOD炉采用“准备‑计算用氧气量‑启泵‑初吹氧‑吹氧‑停氧‑转VCD阶段‑破空取样测温‑真空还原、取样‑出钢”十个步骤进行操作,既能保证[H]含量,又缩短了精炼周期,还可以有效保证C含量命中率,利用余热在真空下还原,有利于降低气体含量和控制成本,本工艺仅适用于Mn含量低于2.00%的不锈钢的冶炼。

1046

1046

0

0

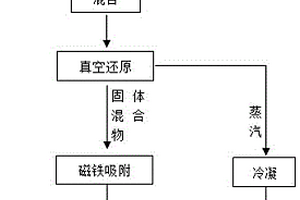

本发明提供一种从砷铁钙渣中回收砷铁钙的方法,首先将砷铁钙渣置入反应器内,加入碳粉后进行充分搅拌,得到二者的混合物,再将混合物在高压制团机中压成块,然后置于高温真空炉中进行真空还原反应,并蒸馏得到金属砷,最后对得到的固体生成物进行磁铁吸附对铁粉和氧化钙进行分离,再对铁粉进行洗涤、干燥后即得到金属铁。其中真空炉的真空度为10‑3~10‑2mmHg。相对于现有技术,本发明通过对砷铁钙渣中的进行钙、铁、砷回收利用,不仅提高了资源利用效率,降低了成产成本,而且减少了环境污染,满足了绿色生产的要求。

1023

1023

0

0

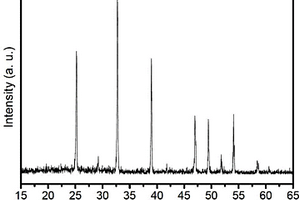

本发明公开了一种稀土硫化物热电材料及其制备方法,该稀土硫化物热电材料的化学组成式为AxLayCe2-x-yS3,其中A为碱土元素Ca、Sr、Ba中至少一种元素;x,y分别为碱土元素和La所占的摩尔百分比系数,0≤x≤1,0≤y≤1。其制备步骤是:按化学组成式称量原料,研细混合后,在硫化气氛中,800~1300℃条件下硫化1~3小时,得到粉末材料;然后经研细、成型,在1100~1600℃,30~150Mpa的压力下真空烧结5~30分钟,得到块状热电材料。本发明的热电材料具有良好的热电性能,制备方法简单,可广泛应用于中、高温区的余热、废热发电领域。

788

788

0

0

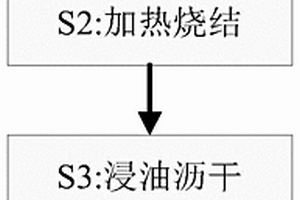

本发明提供了一种粉末冶金齿轮制造方法,由成型模具、真空烧结炉、浸油设备等配合完成粉末冶金齿轮的制造;解决了现有齿轮油浸多采用将压制成型的齿轮直接放置到油液中进行浸透;但是直接放置到油液中容易导致齿轮之间相互发生碰撞造成齿轮外壁破损;且直接放置的齿轮其表面存在的固体颗粒物难以去除,容易与油液混合,造成油液洁净程度下降,油液内部的颗粒物容易造成齿轮外壁刮伤;且现有固定齿轮的夹具实用性低下,不能针对多种孔径的齿轮进行固定,固定齿轮的过程中容易造成齿轮损伤等问题。

1089

1089

0

0

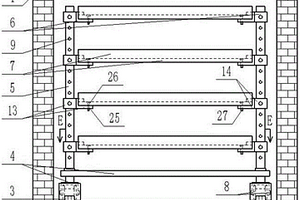

本实用新型公开了高精度超硬数控刀具生产用真空烧结装置,真空烧结装置包括真空烧结炉,及放置在真空烧结炉内的烧结支撑装置;烧结支撑装置包括矩形垫板、支撑架;矩形垫板放置在烧结腔体底部;矩形垫板上有对称分布的两条滑轨;支撑架包括移动支撑板、四个支撑立柱、若干支撑槽组件、支撑插板。本实用新型结构简单,操作方便;支撑插板之间的间隔可以调节,能够满足不同尺寸的待烧结物体的需求,使用更加灵活,不需要频繁更换支撑架,节约生产成本,同时还节约了烧结空间;待烧结物体直接摆放在支撑插板上,摆放方便快速,节约时间。

中冶有色为您提供最新的河南焦作有色金属真空冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!