全部

1405

1405

0

0

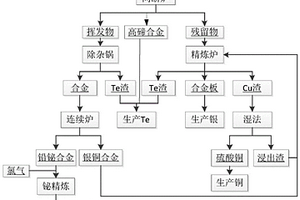

本发明涉及一种以贵铅为原料综合回收铋、银、铜金属的方法,其特征在于首先选择使用间断式真空炉进行真空蒸馏,将多数的铜银与铅铋分离,同时将部分碲元素通过分级冷凝收集;铅铋合金经除杂锅除碲后,经连续式真空炉蒸馏后得到Ag<20g/吨、Cu<10g/吨的铅铋合金经火法精炼得到国标4N精铋;间断炉产生的铜银合金与连续炉产生的铜银合金,经氧化精炼除铜、碲等得到粗银合金,粗银合金经电解精炼得精银;火法精炼得到的铜渣加入氧化剂氧化,将Cu及Cu2O转化为CuO,然后通过湿法浸出,最终达到铜的回收;间断炉、除杂锅及火法精炼炉产生的碲渣,经湿法处理达到碲的回收。本发明具有工艺流程短,铋、碲回收率高的优点。铋直收率由的60.87%提高至74.53%,碲回收率由30%提高至50%,吨贵铅生产成本降低约1100元。

952

952

0

0

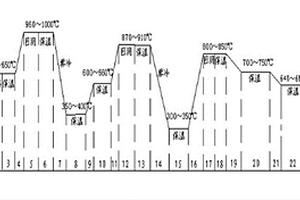

本发明涉及一种大规格Cr5冷轧辊的锻后退火工艺,步骤如下:锻后将锻件快冷至350~400℃,全功率升温至600~650℃待料,保温1h/100mm,以≤80℃/h升温到960~1000℃,保温1~2h/100mm。保温结束后快冷至350~400℃,保温1.5~2.5h/100mm;以≤80℃/h升温至600~650℃,保温1h/100mm,以≤80℃/h升温至870~910℃,保温1~2h/100mm,保温结束后快冷至300~350℃,保温1.5~2.5h/100mm;以≤80℃/h升温至800~850℃,保温1~2h/100mm,保温结束后以≤30℃/h炉冷至700~750℃,保温3.5~4.5h/100mm,保温结束后以≤10℃/h炉冷至640~680℃,保温4~10h/100mm,保温结束后以≤40℃/h炉冷至500℃,以≤20℃/h炉冷至≤150℃出炉空冷,本发明较好的解决了Cr5冷轧辊的锻后杂波、粗晶、网状、白点问题,满足了Cr5冷轧辊材料设计要求。

1310

1310

0

0

本发明公开了一种铜浮渣熔炼回收有价金属的方法。以铜浮渣、铁屑、造渣剂和还原剂为原料进行配料;所配物料加入熔炼炉中进行加热还原熔炼,经过还原熔炼,产生粗铅、熔炼渣、冰铜和烟气;铜浮渣中的铅金属进入粗铅,锡金属进入粗铅,铜金属进入冰铜;产生的粗铅进入除锡工序,经造锡渣后进入粗铅电解工序产电解铅;冰铜转入铜冶炼系统回收利用;烟气经收尘处理,处理后所得烟气进入尾气系统排空,所得烟灰返回熔炼工序作为配料重新利用。通过本发明技术方案,能够使铜浮渣熔炼渣的流动性得到明显改善,熔炼过程中炉内渣、冰铜、粗铅的分层效果增强,炉内粘渣产生及塌料现象发生减少,渣指标降低明显,作业安全可控,劳动强度下降。

北方有色为您提供最新的河南济源有色金属真空冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!