全部

999

999

0

0

本发明属于钢铁冶金领域,具体涉及一种含V、Cr微合金建筑钢盘条及LF炉其生产方法。针对现有制备含氮合金钢所选用氮化钒合金氮含量低、种类少等问题,本发明提供了一种含V、Cr微合金建筑钢盘条及其LF炉生产方法。该盘条的组成成分为:按重量百分比计,C:0.15~0.30%、Si:0.30~1.00%、Mn:0.60~1.30%、N:0.0060~0.0180%、P≤0.040%、S≤0.040%、V:0.010~0.160%、Cr:0.10~0.60%,余量为Fe和不可避免的杂质。其制备方法的关键在于在LF炉中喂入含N包芯线,调整N到适宜的水平。本发明方法操作简单,氮收得率高且稳定,还能有效的降低生产成本,值得推广使用。

850

850

0

0

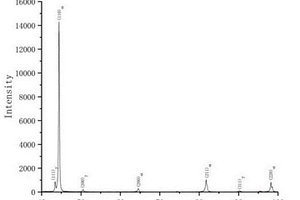

本发明涉及一种抗磨碳化钨合金材料的制备方法,属于金属冶金技术领域。本发明首先以膨胀石墨为模板,将其和钨酸铵溶液以及淀粉混合,加热蒸发,使钨以仲钨酸铵结晶析出,由淀粉的多羟基位阻控制结晶粒度均一,使得热还原钨均匀的附着在膨胀石墨表面,接着烧结反应在膨胀石墨表面生成碳化钨层,从而得到具有石墨层间结构的碳化钨粉末,最后将碳化钨粉末和其他金属粉末共混烧结,最终制得抗磨碳化钨合金材料,由于碳化钨层间结构在摩擦状态下,能沿着金属粉末层间滑移,并沿着摩擦方向定向移动,从而减少硬质合金材料内能的消耗,减少硬质合金材料的磨损,层间结构还可以避免反复的体积变化造成硬质合金结构发生破坏,从而进一步提高了耐磨性能。

1056

1056

0

0

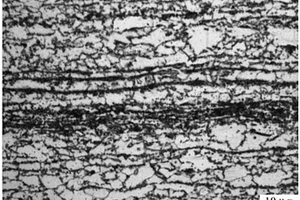

本发明涉及厚规格热镀锌复相钢及其生产方法,属于复相钢冶金技术领域。本发明提供的热镀锌复相钢化学成分包括C:0.06~0.13%,Si:0.20~0.50%,Mn:1.50~2.00%,P≤0.025%,S≤0.005%,Mo:0.10~0.60%,Al:0.02~0.08%,Nb:0.010~0.070%,Ti:0.050~0.120%,N≤0.006%,制备方法包括冶炼、热轧、酸洗、热镀锌退火工序,热镀锌退火采用预氧化还原工艺。本发明制备的热镀锌复相钢成形性能、焊接性能和镀锌性能优良,达到高强度高延伸的要求。

758

758

0

0

本发明属于钢铁冶金领域,具体涉及一种含Ti、Cr微合金建筑钢棒材及其生产方法。针对现有制备含氮合金钢所选用氮化钒合金氮含量低、种类少等问题,本发明提供了一种含Ti、Cr微合金建筑钢棒材及其生产方法。该棒材的组成成分为:按重量百分比计,C:0.15%~0.30%、Si:0.30%~1.00%、Mn:0.60%~1.30%、N:0.0060%~0.0180%、P≤0.040%、S≤0.040%、Ti:0.010%~0.050%,Cr:0.10%~0.60%,余量为Fe和不可避免的杂质。其制备方法的关键在于在炉后小平台喂入含N包芯线,调整N到适宜的水平。本发明方法操作简单,氮收得率高且稳定,还能有效的降低生产成本,值得推广使用。

765

765

0

0

本发明属于冶金领域,具体涉及一种钒铁合金的冶炼方法。本发明所要解决的技术问题是提供一种钒铁合金的冶炼方法,包括以下步骤:a、将冶炼原料加入还原炉中进行还原冶炼,冶炼结束后出渣;b、将出渣后的熔融初级合金加入精炼炉中与精炼混合料进行精炼,精炼结束后出渣;c、将出的含钒熔渣返回还原炉中与下一周期冶炼原料重复步骤a、b;将出渣后的熔融钒铁合金倒入模具中冷却,得到上一周期钒铁合金锭;控制每个周期综合实际配铝量为理论铝耗量的0.9~1.0倍。本发明方法能够大幅降低弃渣钒含量,提高产品A级品率,实现钒铁合金的连续冶炼,并能大幅提高电炉使用寿命。

779

779

0

0

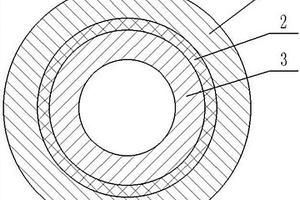

本发明提供了一种制备具有复合结构硬质合金制品的方法,包括如下步骤:A、采用粉末冶金技术分别配制内层和外层硬质合金混合料,内层、外层的材质分别独立选自WC‑Binder或WC‑MeC‑Binder中一种或两种,其中,Binder为粘结剂,选自Co、Ni、Fe或Cr中的一种或多种,MeC选自过渡族难熔金属碳化物的一种或多种;B、分别成型内层压坯和外层压坯;C、将内层和外层压坯套装在一起,烧结;D、成品加工,即得复合结构硬质合金制品。本发明制备的具有复合结构硬质合金制品,具有比重及形状容易控制,制造简单,成本低廉的优点。

786

786

0

0

本发明属于冶金材料领域,特别涉及一种高性能汽车用超高强钢板及其制备方法。高性能汽车用超高强钢板的化学成分质量百分比为:C:0.20~0.25%,Si:0.10~0.40%,Mn:1.00~1.50%,Cr:0.10~0.40%,Ti:0.01~0.04%,Al:0.01~0.06%,V:0.01~0.10%,B:0.0015~0.0035%,P≤0.020%,S≤0.010%,N≤0.006%,余量为Fe及不可避免杂质。其制备方法包括冶炼、铸造、热轧、酸轧和热镀铝硅退火。由于铝硅镀层板具有优良的抗高温氧化性能,热成形零部件无需保护气氛加热,同时无后续抛丸处理工序,使得产品涂装和焊接等性能明显提高,而生产成本降低。本发明制备的超高强钢板具有超高强度、良好塑性和优良抗高温氧化性能,成本优势明显,具有显著的经济效益和社会效益。

835

835

0

0

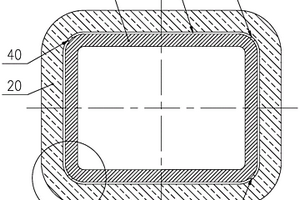

本发明属于冶金设备领域,具体公开了一种能够有效减小现有铜管的中部变形量的连铸管式结晶器。该连铸管式结晶器,包括铜管和水套;所述铜管呈矩形,且铜管上彼此相邻的侧面通过圆弧部平滑过渡连接;所述水套套设在铜管上,且水套与铜管之间形成有水缝;还包括沿铜管的高度方向设置在圆弧部的外表面上的铜条,所述铜条的外表面为弧形面并与水套的内表面配合相贴在一起。通过沿铜管的高度方向在铜管的圆弧部外表面上设置铜条,一方面可以加强铜管的结构强度,另一方面铜条还可以与水套紧密配合在一起,因此能显著减小铜管中部的变形量,并提高所生产连铸坯的质量和结晶器的使用寿命。

1042

1042

0

0

本发明属于冶金及化工领域,具体涉及高钙镁、低品位钛渣制备沸腾氯化用富钛料的方法。本发明高钙镁、低品位钛渣制备沸腾氯化用富钛料的方法包括以下步骤:(1)对钛渣进行烘干、筛分;(2)将钛精矿在950~1000℃下进行高温强氧化反应;(3)然后在800~850℃下进行弱还原反应;(4)加入盐酸,在加热旋转条件下加压浸出;(5)固液分离,经洗涤、烘干得到富钛料成品。本发明能成功处理类似于攀枝花高钙镁、低品位钛渣,使其升级制备出满足沸腾氯化需要的高品质富钛原料,对于利用攀西复杂钛资源和发展氯化钛白具有重大意义。

881

881

0

0

本发明公开了一种炼钢转炉化炉底方法,涉及钢铁冶金技术领域,解决的技术问题是提供一种不会伤害转炉炉身且操作简单的炼钢转炉化炉底方法。本发明采用的技术方案是:炼钢转炉化炉底方法,包括以下步骤:S1.测量炉底厚度,确认需要化炉底;S2.将需要化炉底的转炉在出钢快结束时停止出钢,保留适量钢水使钢渣总量为转炉公称容量的4~8%;S3.将需要化炉底的转炉回到零位,对炉底进行充分吹氧,使炉内形成高氧化性钢渣;S4.向转炉炉内加入冷料并晃炉,最后将钢渣倒掉,化炉底操作结束。本发明通过化学侵蚀的方法化炉底,实施过程中几乎不占用太多额外的生产时间,几乎不增加成本,还避免对炉身产生损伤,适用于所有氧气顶吹转炉。

787

787

0

0

本发明提供了一种降低大型回转窑尾渣中全钒的生产工艺及其应用,属于冶金生产领域。本发明提供的降低大型回转窑尾渣中全钒的生产工艺,能较好的降低尾渣中钒的含量,提高生产过程中钒的回收利用效率,减少能源和资源的浪费;通过与钠盐混合,提高钒的转化率,制成小球团,增大接触面积,提高焙烧的效果;将上述方法应用到工业生产中,减少环境污染,具备较好的实际应用价值。

813

813

0

0

本发明涉及一种转炉钢渣炉内循环的脱磷炼钢方法,属冶金技术领域。该方法包括:第一炉冶炼:兑入半钢,吹入氧气,开吹时加入第一造渣材料,控制终点炉渣碱度为3‑4至吹炼结束,出钢后溅渣并保留全部钢渣。第二炉冶炼:将第一造渣材料用量减半;其余同第一炉冶炼。第三炉冶炼:采用双渣留渣方法,脱磷期不加料,调整炉渣碱度为1.5‑2.5,低温脱磷,倒掉部分富磷渣,加入第二造渣材料二次造渣,保留全部钢渣。第四炉冶炼:采用单渣法再次造渣冶炼,出钢后倒掉一半的炉渣,溅渣时加入无烟煤气化脱磷;其余同第二炉冶炼。第五炉至第二十炉冶炼同第四炉。此方法简单,成渣速度快、能在低辅料消耗的情况下保证脱磷效果,实现钢渣循环利用。

884

884

0

0

本发明属于冶金渣回收利用技术领域,具体涉及一种高钛型高炉渣制备除锈砂的方法。针对现有采用高钛型高炉渣制备除锈砂强度低、粒径不均匀的问题,本发明提供一种高钛型高炉渣制备除锈砂的方法,包括以下步骤:a、将熔融的高钛型高炉渣用压缩空气进行风淬;b、对风淬后的高钛型高炉风淬渣进行分选;c、将粒径≤2mm的风淬高钛型高炉渣与石英砂按重量比7~8︰2~3进行混合,制成高钛型高炉渣除锈砂。本发明制备除锈砂的方法操作简单,效果好,制备得到的除锈砂比传统的除锈砂粒径更均匀,除锈效果更好;可有效的去除油污、油脂、残留氧化皮、锈斑、和残留油漆等污物,成本低,效果好,经济效益显著。

800

800

0

0

本发明涉及偏钒酸钠的制备方法,属于湿法冶金领域。本发明解决的技术问题是提供工艺简单的偏钒酸钠的制备方法。本发明偏钒酸钠的制备方法,包括以下步骤:a、调节含钒浸出液的pH值为11.5~13.5,静置后,取上层清液;b、调节a步骤的上层清液的pH值为7.0~8.5,静置使偏钒酸钠溶液形成;c、将b步骤形成的偏钒酸钠溶液制备得到偏钒酸钠固体。与现有技术相比,本发明方法工艺简单、操作方便;制备的偏钒酸钠纯度高,可达99.5%以上,物料消耗少,污染少;工艺中原料利用率高,工艺能耗低,成本相对较低。

1102

1102

0

0

本发明属于冶金领域,具体涉及一种浇注料及其制备方法和用途。本发明所要解决的技术问题是提供一种生产成本低的浇注料。本发明所采用的浇注料,以重量份数计,包括以下组分:粒径r:5mm<r≤10mm的刚玉炉渣30份~35份、粒径r:2mm<r≤5mm的刚玉炉渣20份~30份、粒径r:0.045mm<r≤2mm的刚玉炉渣10份~20份、粒径r:r≤0.045mm的刚玉炉渣10份~15份、氧化铝4份~6份、耐热钢纤维1份~2份、三聚磷酸钠或六偏磷酸钠中的至少一种0.05份~0.15份。本发明浇注料耐高温性能好、强度高,本发明浇注料制造的渣沟流嘴浇注料的使用寿命由原有材料的15-20天提高到了30天以上。

1025

1025

0

0

本发明属于冶金技术领域,主要涉及一种钢水复合精炼渣及其制备和使用方法。针对现有钒铁冶炼炉渣生产量大、库存多,尚未得到有效利用等问题,本发明提供一种钢水复合精炼渣及其制备和使用方法,该复合精炼渣的原料组成包括:按重量份数计,10~40份钒铁冶炼炉渣,0~10份萤石和20~80份活性石灰;所述钒铁冶炼炉渣的主要成分为,CaO?8~15%、Al2O3?45~70%,MgO?15~25%。将上述原料粉碎成3~15mm的粉末,混匀即得钢水复合精炼渣,其可用于钢水精炼,有效的利用了钒铁冶炼炉渣,节约了生产成本,保护了环境,该复合精炼渣成渣快、降低冶炼时间,精炼效果好,H、N、O元素检验达到标准要求。

1034

1034

0

0

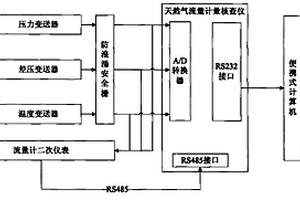

一种便携式天然气流量计量核查系统,包括现场流量计、天然气流量计量核查仪和便携式计算机;现场流量计对现场流量进行实时测量,并将数据传送至天然气流量计量核查仪;天然气流量计量核查仪接收来自现场流量计的现场数据,传送至便携式计算机;便携式计算机对来自天然气流量计量核查仪的检测数据进行处理;所述天然气流量计量核查仪一端连接现场流量计,另一端连接便携式计算机。该系统具有测量准确度高、检测功能强、功耗低、抗干扰能力强、电压适用范围宽、使用操作简单方便、携带方便等优点,可广泛适用于石油、化工、电力、冶金等行业的水、水蒸气、污水等流量的计量检测,以保证在线仪表计量性能的稳定性。

977

977

0

0

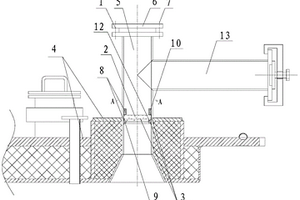

本发明公开了一种高温密封结构,尤其是公开了一种还原蒸馏法生产海绵钛用的高温密封结构,属于冶金生产设备附属设备设计制造技术领域。提供一种成本低、操作方便,还原生产过程中在中心管内不会残留低价物粉末的还原蒸馏法生产海绵钛用的高温密封结构。所述的高温密封结构包括端部密封组件和含有可熔板的根部封堵组件,还原蒸馏法生产海绵钛用反应器的中心管的端部通过所述的端部密封组件密封,还原蒸馏法生产海绵钛用反应器的中心管的根部通过所述的根部封堵组件封堵;在还原蒸馏法生产海绵钛的蒸馏过程中,所述的可熔板,通过从所述反应器中蒸出的高温气态氯化镁和/或镁熔解而实现所述反应器与所述中心管的连通。

731

731

0

0

本发明公开了一种轻质高强钢及其生产方法,属于冶金生产工艺技术领域。提供一种生产成本相对较低,加工性能相对好的轻质高强钢及其生产方法。所述的轻质高强钢为一种包含有下述重量份组分的热轧钢板,所述的重量份组分为C:0.23%~0.28%,Si:0.35~0.65%,Mn:5.5%~6.8%,P≤0.020%,S≤0.010%,Als:3.0%~4.0%其余元素是Fe及不可避免的杂质,所述的生产方法至少包括钢水冶炼、热轧成型、逆相变退火以及酸轧几个步骤,其中在钢水冶炼时,C的含量控制在0.24~0.27%之间,Si的含量控制在0.40~0.50%之间,Mn的含量控制在5.7~6.3%之间,Al的含量控制在3.3~3.7%之间,逆相变退火后轻质高强钢中的Mn、Al元素共同作用后以κ‑碳化物形式存在,其中κ‑碳化物的化学式为(Fe,Mn)3AlC。

757

757

0

0

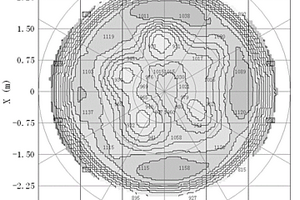

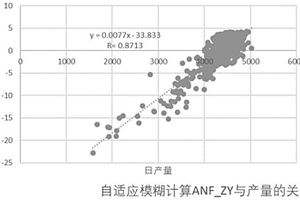

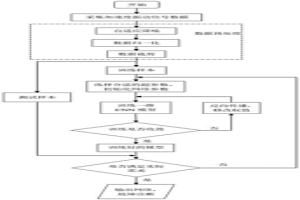

本发明属于冶金技术领域,具体公开了一种能够快速评价钒钛矿高炉炉况稳定性,且评价吻合度较人工模型更为可靠的评价方法。该评价方法采用相关性矩阵和二元齐次方差,或者互信息熵值计算,对因变量参考值或PCA分析构建的因变量进行分析,并选择相关性较为显著的影响自变量因子作为评价模型输入,再采用PCA算法降维和权重计算,并将降维后的主成分作为评价输入参数,接着采用自适应模糊神经网络重新构建评价模型或组合模型,模型的整个构建过程简单、快捷,最后利用构建的模型能够对钒钛矿高炉的炉况稳定性进行快速评价,且与现有的人工模型评价方法相比,具有筛选参数、计算权重和阈值随样本增加而变更等优点,其评价吻合度更为可靠。

757

757

0

0

本发明公开了一种大规格冷作模具钢坯的制备方法,属于冶金技术领域,提供一种工艺流程更简单、成本更低的用于大规格冷作模具钢坯的制备方法,本发明所述冷作模具钢坯为Cr12系列高碳高合金冷作模具钢,铸锭重量为3.5~8.5t,并采用一火轧制开坯方式,具体包括如下工艺流程:电炉→LF→VD→模铸→红送→轧制→退火→喷丸。本发明可减轻铸锭内部疏松、缩孔类缺陷的数量、尺寸及碳化物的偏析程度,同时可使铸锭内部疏松、缩孔类缺陷充分压合,对碳化物进行有效破碎,从而有效地提高了钢坯内部质量,成功实现了大规格冷作模具钢采用轧制开坯代替锻造开坯,本发明简化了生产工艺,提高了成材率,并有效地降低了生产成本。

987

987

0

0

本发明公开的是冶金领域的一种增压烧结方法,包括以下步骤,首先在烧结点火后沿烧结机长度30%‑70%的范围内的料面上方横向均匀布设多跟钢管主管,每根主管下方均匀打孔并焊装若干根支管;然后将所有主管通过一根总管与外部压缩空气源连通;最后在烧结点火后启动压缩空气源,向主管与支管内通入压缩空气,正向对烧结料面喷吹正压空气,与烧结设备原有的负压烧结风机相结合进行烧结。本发明的烧结方法通过在烧结料面施加正压空气,将负压状态抽入的空气与正压状态鼓入的空气相结合,增加、提高烧结有效风量,加快垂直烧结速度,增产节能,解决负压烧结效率低、能耗高的问题,达到了高效、低耗、节能减排、经济烧结的目的。

917

917

0

0

本发明公开了一种低浓度酸性钒液萃取制备氧化钒的方法,属于化工冶金技术领域。本发明为提高低浓度酸性含钒利用率、降低提钒成本,提供了一种低浓度酸性钒液萃取制备氧化钒的方法,包括:向低浓度酸性钒液中加入还原剂,经还原反应后,向还原钒液中加入萃取剂和稀释剂,萃取得负载相,向负载相中加入硫酸进行反萃取,所得含钒合格液经沉钒、煅烧,得氧化钒。本发明通过对低浓度酸性钒液还原‑萃取‑反萃,高收率、高纯度回收了低浓度酸性钒液的钒,实现了钒资源的高效综合利用。

809

809

0

0

本发明属于钢铁冶金技术领域,特别涉及核电用法兰材料的制备方法。本发明是为了提供一种工艺和质量更加稳定,成本更低的核电用法兰制备方法。所述方法依次包括电炉冶炼、AOD精炼、LF精炼、VD精炼、浇铸、锻造和热处理步骤,然后冷却至室温,即得所述法兰材料;所述热处理的工艺条件是:正火温度1030~1080℃,正火时间4~5h,回火温度730~780℃,回火时间2~3h。使用本方法所制备出的法兰材料除综合机械性能优秀之外,还具有出色的常温性能和650℃以下的优良的持久和蠕变性能以及低的线膨胀系数、良好的工艺性。本发明所述方法的工艺和质量稳定,成本低,且效益好,可在本领域内推广使用。

928

928

0

0

本发明公开了一种基于一维卷积神经网络的自适应故障诊断方法,其利用一维卷积神经网络作为主要模型结构,直接输入一维时序信号,就能立即输出高精度诊断结果,相比传统人工提取特征进行诊断的方式更便捷、高效,对诊断人员的专业知识经验需求更低;同时相比基于其他神经网络结构的故障诊断方式,一维卷积神经网络模型在保持诊断精度的同时,模型更简单、计算更快速,能为实时故障诊断提供良好保障。本发明作为一种实时快速的自适应故障诊断方法,能从容应对故障类型的多样性,可以广泛应用于机械制造、航空航天、电气、冶金等领域。

976

976

0

0

本发明属于冶金技术领域,具体涉及一种降低电炉镁碳砖氧化的捣打料及其制备和使用方法。针对电炉镁碳砖容易氧化,使用寿命低的问题,本发明提供了一种降低电炉镁碳砖氧化的捣打料,组成包括:废旧镁碳砖,占其重量1%的铝粉,占其重量2%~3%的结合剂。本发明还提供了上述捣打料的制备和使用方法,在电炉镁碳砖与水冷壁的缝隙中填充该捣打料,能够降低电炉镁碳砖氧化,电炉尾部镁碳砖的C含量能够保持在9.1~10.7%,提高镁碳砖使用寿命,降低电炉冶炼成本。本发明为提高电炉的使用寿命提供了一种全新的方式,具有很好的实用价值。

1047

1047

0

0

本发明属于化工冶金技术领域,具体涉及利用含钒精制尾渣制备高纯三氯氧钒的方法。本发明所要解决的技术问题在于提供一种利用含钒精制尾渣制备高纯三氯氧钒的方法。该方法包括如下步骤:a、将含钒精制尾渣与石油焦混合均匀,进行氯化反应,得三氯氧钒粗品;b、将三氯氧钒粗品进行水解后,蒸馏,得高纯三氯氧钒。本发明方法操作步骤简单,制备得到的三氯氧钒纯度高,可达99.99%以上。本发明方法利用工业废弃物为原料,制备出高附加值产品,不仅达到了固废资源的高值利用,而且避免了该类废弃物对环境的危害,具有较好的社会经济效益,应用前景广阔。

1020

1020

0

0

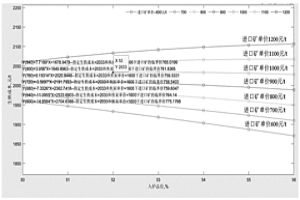

本发明涉及钢铁冶金技术领域,公开了一种钒钛磁铁精矿高炉冶炼配加进口矿及其临界单价分析方法。该方法包括以下步骤:S1、确定烧结原料和高炉原料的成分及价格;S2、确定进口矿与高粉矿以及焦炭与焦粉的单价差,按价差不变进行价格同步变动;S3、计算不同品位对应的理论矿石单耗、烧结燃料配比和高炉炉料结构表,根据高炉炉料结构表计算烧结矿的TFe含量及烧结矿单耗;S4、构建线性方程组,求解烧结原料单耗,单独列出进口矿和高粉矿单耗;S5、循环计算不同入炉品位下的烧结原料单耗;S6、绘制生铁成本变动曲线,观察生铁成本变动最小的曲线;S7、重新得到新的品位变动对生铁成本影响最小的回归方程,求得进口矿的临界单价。

中冶有色为您提供最新的四川有色金属电冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年03月28日 ~ 30日

2025年03月28日 ~ 30日  2025年03月28日 ~ 30日

2025年03月28日 ~ 30日  2025年04月11日 ~ 13日

2025年04月11日 ~ 13日  2025年04月11日 ~ 13日

2025年04月11日 ~ 13日  2025年04月24日 ~ 27日

2025年04月24日 ~ 27日