全部

721

721

0

0

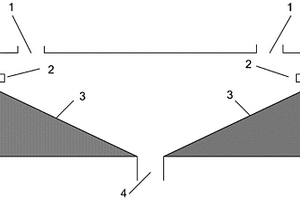

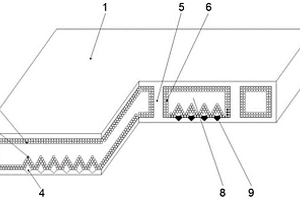

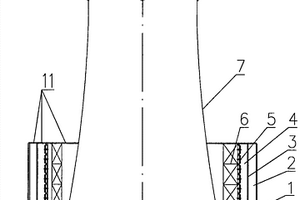

本发明公开了一种熔化炉及利用其冶炼五氧化二钒的方法,属于冶金技术领域。本发明为弥补现有工艺中的缺点,提供了利用熔化炉冶炼五氧化二钒的方法,包括:通过加料口向熔化炉内加入含钒物料,堆成通向出料口的两个斜三角料堆;先控制温度达到300~550℃干燥脱水;然后控制温度达到550~650℃脱氨脱水;最后控制温度达到676~800℃,进行钒氧化和熔化,熔化物料即熔即出。本发明通过改进熔化炉和布料方式,实现了“即熔即出”,大幅度降低了钒氧化和熔化温度,有效解决了熔化过程中的“钒汽化”损失,同时节省了能源;并实现了“连续进料,连续出料”的连续生产模式,不仅提高了片状五氧化二钒的质量,而且提高了生产效率。

905

905

0

0

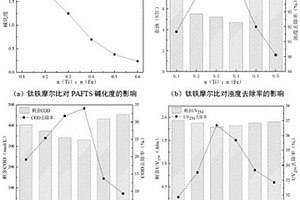

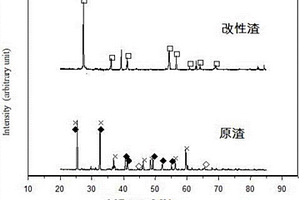

本发明涉及冶金资源综合利用技术领域,基于解决现有单一混凝剂无法达到要求的处理指标,如何利用煤矸石和钛渣进行处理并得到优异的絮凝剂,提供一种制备聚合硫酸铝铁钛的方法,包括以下步骤:将煤矸石研磨、焙烧后,用硫酸进行酸浸,经过滤、洗涤,得到煤矸石酸浸液;将钛渣研磨、加入碳酸盐并经焙烧后得到改性钛渣,再用浓硫酸对改性钛渣进行酸浸,经过滤、洗涤,得到钛渣酸浸液;将煤矸石酸浸液与钛渣酸浸液混合,加入碱液调节pH后,将混合液进行聚合反应,然后离心、熟化、干燥,即得聚合硫酸铝铁钛;其可使得聚合硫酸铝铁钛聚合度提高,使得混凝剂的性能大幅度提升,最高可同时实现水中97.62%的浊度去除率、47.21%的COD去除率和41.54%的UV254去除率。

1112

1112

0

0

本发明涉及Cr12冷作模具钢精炼稀土添加方法,属于模具钢冶金技术领域。本发明解决的技术问题是对于Cr12冷作模具钢目前还没有相适宜的稀土添加方法在提升稀土收得率的同时满足夹杂物要求。本发明的技术方案是采用EF电炉冶炼+LF精炼+VD真空精炼冶炼Cr12冷作模具钢,LF精炼完成脱氧、合金化后添加稀土,VD真空精炼破空后立即添加稀土,出钢,模铸浇注。本发明稀土收得率≥50%,夹杂物按GB/T10561‑2005的A法检验与评级,A、B、C、D粗/细系及Ds各类非金属夹杂物级别≤2.0级的达标率≥85%,能开发出各类夹杂物≤1.0级的高端冷作模具钢。

1043

1043

0

0

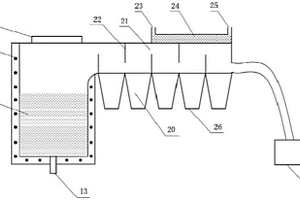

本发明一种环冷机烧结矿余热的利用方法,包括以下步骤:a、将因水分大、粘性大而结块无法筛分的富矿粉或块矿直接加入环冷机中,利用环冷机烧结矿显热及烧结矿床层中流动的热废气直接烘干富矿粉或块矿;b、将烘干后的富矿粉或块矿与烧结矿混合后进行筛分,筛分分级后粒度10~18mm的烧结矿与块矿作为烧结铺底料,粒度>5mm的烧结矿与块矿作为高炉入炉矿,粒度<5mm的烧结矿与富矿粉作为烧结返矿参与配料与烧结。本发明以经济与灵活的方式充分利用了烧结余热资源,将烧结矿显热与冷却废气热量直接对因水分重粘性大而结集成块的富矿粉或块进行烘干处理,保证转运、筛分、配料等作业环节顺畅与生产稳定,解决了长期困扰冶金企业而又难以根治的问题。

894

894

0

0

本发明涉及钒冶金技术领域,公开了一种以红钒为原料负压蒸馏制备五氧化二钒的方法。该方法包括以下步骤:(1)将红钒在250~400℃下反应30~120min进行脱水;(2)将步骤(1)得到的物料在800~1300℃下熔化形成液态熔池,并维持液态熔池温度,将液态物料中的五氧化二钒转变为五氧化二钒蒸气;(3)在压力为15~45kPa条件下将五氧化二钒蒸气从液态熔池导出,并将五氧化二钒蒸气冷却降温至150~350℃,得到纯度大于99.90%的五氧化二钒。该方法无化学药剂消耗、无污染、成本低、工艺简单,制备的五氧化二钒纯度高。

994

994

0

0

本发明公开了一种基于增材制造的一体化成型均温板,该一体化成型均温板包括腔体壁面、腔体强化柱和清粉排气灌注口,腔体壁面内设有壁面毛细芯、锥状堆叠强化毛细芯和多孔毛细环,锥状堆叠强化毛细芯下设有复合微槽干道,腔体壁面内部形成真空气密腔室并灌注低沸点液态工质,腔体强化柱设于腔体壁面内,清粉排气灌注口设于所述真空气密腔室侧面的腔体壁面。本申请通过将均温板所有组成构件以冶金方式结合,减小了接触热阻,在多元化灵活选材的基础上,采用了基于增材制造技术的适应性设计,可充分利用增材制造的技术优势,加工工序少,工艺流程简单,加工周期短,制造成本低,质量可靠,能够满足各种环境适应性要求。

本发明公开了一种用于保护气氛电渣重熔H13钢的电极棒母材的冶炼方法,属于钢铁冶金领域。所述适用于保护气氛电渣重熔H13钢的电极棒母材的冶炼方法包括:电炉炼钢、LF炉精炼、VD真空脱气、保护浇注等步骤;本发明的方法通过调整LF渣的组成,调整合适的VD氩气软吹制度,保护浇注等方式可有效降低钢水中的夹杂物含量,提高电极棒母材的洁净度。采用本发明的方法制备的电极棒母材氧含量、夹杂物含量低,洁净度高,可有效解决现有用于保护气氛电渣重熔H13钢的电极棒母材洁净度较低的问题。

905

905

0

0

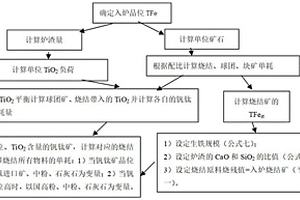

本发明属于冶金技术领域,具体公开了一种能够较为准确合理地评价钒钛矿经济品位的方法。该方法是在钒钛矿烧结、高炉元素平衡的基础上,输入不同钒钛矿品位(按基准价格计),在相同钒钛矿烧结、高炉冶炼边界条件下,比如:入炉品位、炉渣碱度、炉渣TiO2含量、球团比例等条件下,计算得到钒钛矿品位对应于以第一个品位为基准的生铁成本持平时的涨价幅度,整个过程充分考虑冶炼边界条件影响,基本采用实际生产数据进行建模计算,因此能够较为准确合理地评价钒钛矿经济品位。

816

816

0

0

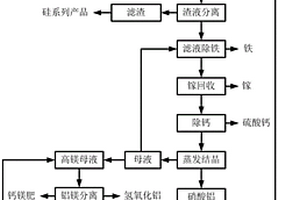

本发明公开了一种煤系固体废物的综合回收利用方法,属于冶金和化工的交叉领域。该方法首先将煤系固体废物破碎并细磨得到矿粉,将矿粉经磁选、浮选得到除碳后物料;将所述除碳后物料进行硝酸加压二段逆向浸出反应,后依次进行硅、镓、铝、镁等元素的回收。该工艺方法提取氧化铝溶出率高,能有效分离酸浸液中的铝和铁;工艺过程中获得的硝酸铝和硝酸镁溶液经过蒸发浓缩得到晶体用于后续分解再生获得酸和碱,实现了酸碱双介质再生循环;同时煤系固体废物中的元素铝、铁、钙、镁、镓等金属都得到了较好的综合利用。本发明具有酸耗低、浸出液杂质含量低、除杂成本低、各元素都能实现综合回收利用,设备要求低、工艺简单等优点。

877

877

0

0

本发明公开了一种工艺方法,尤其是公开了一种制备二氧化钒纳米粉体的工艺方法,属于冶金生产工艺制造技术领域。提供一种制备时间短,制备效率高,既节省能源,还能制备出形貌均一、体系分散性高的制备二氧化钒纳米粉体的工艺方法。所述的工艺方法先采用超声雾化器将碱性沉淀剂和含有表面活性剂的四价钒盐溶液分别雾化成10微米以下的雾滴,然后再将两种雾化液滴置于超声水浴中的反应器内接触、反应生成VO(OH)2沉淀,并用乙醇收集反应获得的沉淀VO(OH)2并洗涤获得VO(OH)2前驱体;接着将收集、洗涤获得的VO(OH)2前驱体与去离子水超声分散成悬浮液,最后对悬液进行水热晶化处理获得粒度均匀、单体分散的纳米二氧化钒。

966

966

0

0

本发明属于冶金技术领域,具体涉及一种电炉用勾缝料及其制备和使用方法。针对电炉镁碳砖容易氧化,使用寿命低的问题,本发明提供了一种电炉用勾缝料,组成包括:按重量份数计,废旧高铝砖28~35份,磁选富集污泥65~72份,变性淀粉1.5~1.8份、聚丙烯酰胺0.13~0.2份。本发明还提供了上述勾缝料的制备和使用方法,在电炉水冷壁之间的缝隙中填充该勾缝料,能够降低电炉镁碳砖氧化,电炉尾部镁碳砖的C含量能够保持在10.0%~11.7%,提高镁碳砖使用寿命,降低电炉冶炼成本。本发明为提高电炉的使用寿命提供了一种全新的方式,具有很好的实用价值。

本发明涉及含V、Nb、Ti非调质预硬型塑料模具钢及其制备方法,属于钢铁冶金领域。所要解决的技术问题是预硬型塑料模具钢生产成本高以及调质型塑料模具钢生产周期长,技术方案是提供了含V、Nb、Ti非调质预硬型塑料模具钢,其化学成分为:按重量百分比计,C 0.45%~0.52%、Si 0.30%~0.60%、Mn 1.20%~1.50%、P≤0.030%、S≤0.030%、Cr 0.20%~0.40%、V 0.10%~0.15%、Nb 0.010%~0.020%、Ti 0.010%~0.030%、Als 0.015%~0.050%,Mo≤0.03%、Ni≤0.30%、Cu≤0.25%,余量为Fe。

929

929

0

0

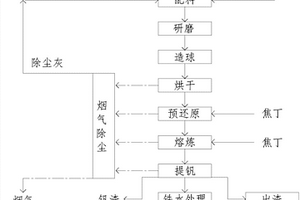

一种含钒钢渣中钒的回收工艺,属于冶金及固废综合利用技术领域。回收工艺包括:将回收原料进行预还原处理,得到预还原物料,回收原料包括含钒钢渣、铁质原料、改质剂以及第一碳源还原剂;将预还原物料与第二碳源还原剂进行熔炼,将熔渣和含钒铁水分离;将含钒铁水进行吹氧提钒,得到钒渣与提钒铁水。采用预还原工序对回收原料进行预还原处理后进行熔炼,可选的铁质原料采用钒钛磁铁矿精矿粉提高含钒量,可选的预还原工序之前进行球磨造球提供反应动力学条件,解决了含钒钢渣在火法回收工艺中回收成本高、收率低的技术问题,回收成本低、收率高。

本发明涉及含Nb、Ni的铁路货车组合式制动梁用钢及其制造方法,属于钢铁冶金领域。本发明提供了含Nb、Ni的铁路货车组合式制动梁用钢,其化学成分按重量百分比计为:C:0.14%~0.18%、Si:0.25%~0.40%、Mn:1.35%~1.55%、Cr:0.20%~0.30%、V≤0.005%、Nb:0.035%~0.055%、Ni:0.20%~0.25%、N:0.0090%~0.0110%、P≤0.015%、S≤0.015%,其余为Fe和不可避免的杂质。上述钢材经920℃正火+480℃回火后,其屈服强度≥460MPa、Akv(‑40℃)≥27J,疲劳性能检验100万次无裂纹。

1096

1096

0

0

本发明属于钢铁冶金领域,具体涉及一种含Ti微合金建筑钢棒材及其LF炉生产方法。针对现有制备含氮合金钢所选用氮化钒合金氮含量低、种类少等问题,本发明提供了一种含Ti微合金建筑钢棒材及其LF炉生产方法。该棒材的组成成分为:按重量百分比计,C:0.15%~0.30%、Si:0.30%~1.00%、Mn:0.60%~1.30%、N:0.0060%~0.0180%、P≤0.040%、S≤0.040%、Ti:0.010%~0.050%,余量为Fe和不可避免的杂质。其制备方法的关键在于LF炉精炼后喂入含N包芯线,调整N到适宜的水平。本发明方法操作简单,氮收得率高且稳定,还能有效的降低生产成本,值得推广使用。

1119

1119

0

0

本发明属于钢铁冶金领域,具体涉及一种含V、Nb、Ti、Cr微合金建筑钢盘条及其生产方法。针对现有制备含氮合金钢所选用氮化钒合金氮含量低、种类少等问题,本发明提供了一种含V、Nb、Ti、Cr微合金建筑钢盘条及其生产方法。该盘条的组成成分为:按重量百分比计,C:0.15~0.30%、Si:0.30~1.00%、Mn:0.60~1.30%、N:0.0060~0.0180%、P≤0.040%、S≤0.040%、V:0.010~0.080%、Nb:0.010~0.030%、Ti:0.010~0.030%、Cr:0.10%~0.60%,余量为Fe和不可避免的杂质。其制备方法的关键在于在炉后小平台喂入含N包芯线,调整N到适宜的水平。本发明方法操作简单,氮收得率高且稳定,还能有效的降低生产成本,值得推广使用。

914

914

0

0

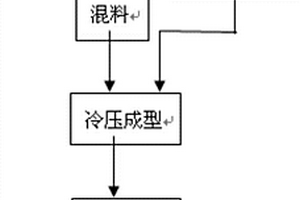

本发明涉及秸秆作为造孔剂在制备金属多孔材料中的用途,属于金属材料领域。本发明的技术方案之一是提供了秸秆作为造孔剂在制备金属多孔材料中的用途,所述金属多孔材料为钛、镍、铝或其中两种以上合金的多孔材料。另外,本发明还提供了以秸秆作为造孔剂制备钛或钛合金多孔材料的方法,该方法是以秸秆粉末为造孔剂,采用粉末冶金法将金属粉末制备成多孔材料;其中,所述金属粉末为钛粉末、钛合金粉末或钛粉末与合金成分粉末的混合物。本发明选用的造孔剂价格低廉,工艺简单,起到节能减排的作用,为制备金属多孔材料开辟了新的途径。

本发明公开了一种580MPa级经济型高表面质量高扩孔钢及其制备方法,属于钢铁冶金和压延技术领域。一种580MPa级经济型高表面质量高扩孔钢,按重量百分比计,其化学成分为[C]:0.055%~0.095%,[Si]:0.85%~1.50%,[Mn]:0.60%~1.20%,[P]:0.010%~0.020%,[S]:≤0.003%,[Alt]:0.010%~0.050%,[Ca]:0.0010%~0.0050%,[N]:≤0.0050%,[O]:≤0.0040%,其余为Fe及不可避免的杂质,且[C]×[Mn]×104≤0.15,{[P]+10×[S]}×102≤0.04,[Ca]/[S]≥0.3。其制备方法包括以下步骤:冶炼工序→连铸工序→加热工序→粗轧工序→热卷箱工序→精轧工序→层流冷却工艺→卷取→缓慢冷却→酸洗工序→卷取包装。本发明通过对高扩孔钢化学成分及制备方法的控制,使高扩孔钢具有高表面质量、成本低、性能优异的特点,能够满足汽车底盘及复杂冲压件用钢的需求。

1156

1156

0

0

本发明公开了一种利用钛渣生产金红石的晶种、改性剂及人造金红石的富集方法,涉及冶金技术领域。该人造金红石的富集方法,包括以下步骤:将钛渣与钛白粉混合后加热,在1500‑1700℃的温度条件下通入含氧气体进行氧化处理6‑12min;在氧化处理后加入改性剂,然后开始降温;其中,改性剂包括二氧化硅,且二氧化硅的用量为钛渣用量的8%‑15%,优选为10%‑12%。能够充分回收利用钛渣中的钛,不产生对环境污染度高的杂质,得到高富集度的金红石产品,具有很好的市场应用前景。

1042

1042

0

0

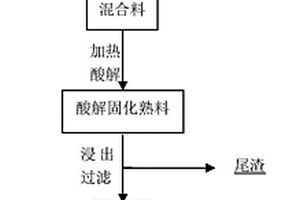

本发明属于化工和冶金领域,具体涉及一种钒铬渣焙烧酸浸提钒制备钒铬合金的方法。针对现有钒铬渣分离提取钒、铬中存在的流程长、成本高、三废中六价铬处理困难等问题,本发明提供了一种钒铬渣焙烧酸浸提钒制备钒铬合金的方法,将钒铬渣以碱土金属氧化物或盐为添加剂焙烧酸浸选择性提钒,尾渣经低pH浸出脱磷、并与碳酸盐反应脱硫,脱除磷硫后的含铬尾渣经还原熔炼得到含铬生铁,再进一步添加合金元素冶炼得到钒铬合金产品,全流程钒收率92.5%,铬收率85.6%。本发明可实现钒铬高效分步提取,废水系统内循环,废渣资源化利用,经济和环保效益显著,易于工业化实施。

1036

1036

0

0

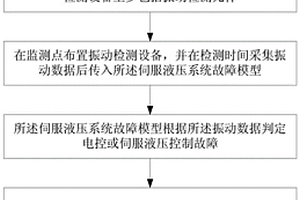

本发明提出一种用于伺服液压系统故障振动分析诊断的方法,属于冶金行业热轧带钢生产领域。为解决目前伺服液压系统在故障诊断时存在缺陷的问题,本发明包括:建立伺服液压系统故障模型;选择振动检测设备、检测点及检测时间,所述振动检测设备至少包括振动检测元件;在监测点布置振动检测设备,并在检测时间采集振动数据后传入所述伺服液压系统故障模型;所述伺服液压系统故障模型根据所述振动数据判定电控或伺服液压控制故障;结合IBA分析工具反推故障振源的故障机理;分析电控及伺服液压控制故障产生原因及处理措施。本发明通过伺服液压系统振动加速度检测反推伺服液压系统运行状态,能够实现故障分析自动化。

1064

1064

0

0

本发明公开了一种含钛钨原料酸解提钛提钨及含钛原料酸解提钛的方法,属于冶金技术领域。本发明要解决的技术问题是提供一种能高效酸解含钛钨原料提钛提钨或含钛原料提钛的方法:将物料A、物料B和硫酸混合均匀进行反应,得反应物料C;将反应物料C与浸出剂混合,进行浸出,浸出完毕,固液分离即可。本发明显著提高了酸解率,缩短了酸解反应时间、浸出时间、钛液与尾渣分离时间,使废脱硝催化剂等难酸解的含钛钨原料也能实现经济可行的回收利用;并且可通过控制钒在偏钛酸与钛白废酸中的比例,生产钛钨复合产品、钒产品、钛钨钒复合产品等多种产品,应用范围广。

933

933

0

0

一种闭式循环水冷却工艺与装置,根据现行空冷在缺水地区由于植被稀少,冬严寒、夏高温、大风、尘絮四大危害的共同作用,不能良好运行,导致我国北方缺水地区的化工、冶金、电力等行业的循环水冷却还广泛采用耗水量打的开式冷却,本发明利用缺水地区空气特点,采用逆流、顺流和湍流气化喷雾水滴的方式,设计出一种能够消除空气中的胶体、灰尘、溶盐等对循环水的污染,比现行开式循环水冷却工艺降低水资源消耗75%以上的闭式循环水冷却工艺及装置,该空冷工艺与装置应用于汽轮机乏汽间接空冷,可进一步降低间接空冷的热耗,增加发电量。

987

987

0

0

本发明公开了一种利用钒铬溶液制备低铬钒酸钙的方法,属于冶金技术领域。本发明要解决的技术问题是提供一种利用高铬高钒浓度的钒铬溶液制备低铬钒酸钙的方法。利用钒铬溶液制备低铬钒酸钙的方法,包括以下步骤:A、向铬溶液中加入氧化钙,加热反应后,固液分离,得低铬钒酸钙和低钒铬溶液;B、向步骤A所得低钒铬溶液中加入氧化钙,加热反应后,固液分离,得高铬钒酸钙和铬溶液;C、将步骤B所得高铬钒酸钙与含钒溶液混合,加入氧化钙,加热反应后,固液分离,获得低铬钒酸钙和低钒铬溶液。本发明方法可经济、高效、环保的分离钒铬溶液中的钒与铬,以高收率制得低铬钒酸钙和低钒铬溶液。

904

904

0

0

本发明属于冶金化工技术领域,具体涉及一种碳化渣流化氯化方法。针对现有的碳化渣氯化工艺氯化率低,还容易造成氯化炉黏结失流的技术问题,本发明提供一种碳化渣流化氯化方法,包括以下步骤:a、将碳化渣颗粒放入流化床中,通入氯气进行氯化反应,氯化反应温度为400~650℃,氯化反应时间为1~10min;b、将步骤a所得的混合物经四氯化钛淋洗系统淋洗并冷却后,分离得到氯气和液态的四氯化钛。本发明通过采用快速流化床对碳化渣进行氯化,传热传质快,氯化速度快,可有效避免流化床的黏结失流问题,同时还能回收利用氯气和碳化渣,节约生产成本。

1025

1025

0

0

本发明属于钢铁冶金领域,具体涉及一种含V、Ti微合金建筑钢盘条及其生产方法。针对现有制备含氮合金钢所选用氮化钒合金氮含量低、种类少等问题,本发明提供了一种含V、Ti微合金建筑钢盘条及其生产方法。该盘条的组成成分为:按重量百分比计,C:0.15~0.30%、Si:0.30~1.00%、Mn:0.60~1.30%、N:0.0060~0.0180%、P≤0.040%、S≤0.040%、V:0.010~0.100%、Ti:0.010%~0.030%,余量为Fe和不可避免的杂质。其制备方法的关键在于在炉后小平台喂入含N包芯线,调整N到适宜的水平。本发明方法操作简单,氮收得率高且稳定,还能有效的降低生产成本,值得推广使用。

1025

1025

0

0

本发明属于钢铁冶金领域,具体涉及一种含V、Nb、Ti、Cr微合金建筑钢棒材及其生产方法。针对现有制备含氮合金钢所选用氮化钒合金氮含量低、种类少等问题,本发明提供了一种含V、Nb、Ti、Cr微合金建筑钢棒材及其生产方法。该棒材的组成成分为:按重量百分比计,C:0.15%~0.30%、Si:0.30%~1.00%、Mn:0.60%~1.30%、N:0.0060%~0.0180%、P≤0.040%、S≤0.040%、V:0.010%~0.080%、Nb:0.010%~0.030%、Ti:0.010%~0.030%、Cr:0.10%~0.60%,余量为Fe和不可避免的杂质。其制备方法的关键在于在炉后小平台喂入含N包芯线,调整N到适宜的水平。本发明方法操作简单,氮收得率高且稳定,还能有效的降低生产成本,值得推广使用。

836

836

0

0

本发明公开了一种改性膨化稻壳球体吸附材料的制备方法,包括:取天然稻壳清理除去杂质,粉碎后过筛进行筛分,然后加入碱性溶液,搅拌,过滤干燥,得到改性天然稻壳;将改性天然稻壳和碳酸钠溶液,加入膨化机,控制膨化机进料温度和出料温度,进行改性天然稻壳的膨化处理,然后进行过筛分级过程,干燥,得到改性膨化稻壳;将改性膨化稻壳加入圆盘式造粒机进行造粒,同时加入交联剂,进行改性膨化稻壳造粒处理,制得改性膨化稻壳吸附材料。本发明中改性膨化稻壳球体吸附材料经改性造团后,制得具有吸附重金属铜铅锌的新吸附材料,在矿山废水处理、冶金废液处理、重金属污染水的处理等领域的水处理等方面具有良好的应用前景。

653

653

0

0

本发明涉及超低硫IF钢的生产方法,属于钢铁冶金技术领域。本发明解决的技术问题是提供超低硫IF钢的生产方法。本发明方法通过采用铁水预处理脱硫、转炉脱硫与LF精炼、RH精炼脱硫相结合的工艺,使铁水预处理开始至LF结束脱硫率达到93%以上,并通过转炉终点碳、温度、氧活度控制以及LF、RH过程参数控制等工艺技术措施,实现了超低碳、超低硫IF钢的生产。通过本发明方法的综合应用,实现了成品[C]≤0.002%、[S]≤0.004%的超低硫IF钢生产。本方法简单、易操作,生产成本低,适宜于大生产。

693

693

0

0

本发明涉及一种钒铝合金氧含量测定试样的制备方法,属于冶金检测技术领域领域。本发明的钒铝合金氧含量测定试样的制备方法包括如下步骤:(1)粗破:将钒铝合金粗破至5mm~20mm后,选取四周均为新鲜断面、表面无氧化层块样80g~100g;(2)粉碎:粉碎5~10s;(3)过筛:用20目和80目的样筛重叠过筛,弃去20目样筛上和80目样筛下的试样,取0.180mm~0.900mm中间的样品作为分析样品。本发明的方法即避免了试样氧化,又保证了分析试样均匀性,所制备试样具有代表性、制取方便,氧氮分析精度高、重现性及再现性好的特点,完全满足脉冲‑惰气熔融法测定钒铝合金分析的要求。

中冶有色为您提供最新的四川有色金属电冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年03月20日 ~ 22日

2025年03月20日 ~ 22日  2025年03月21日 ~ 23日

2025年03月21日 ~ 23日  2025年03月28日 ~ 30日

2025年03月28日 ~ 30日  2025年03月28日 ~ 30日

2025年03月28日 ~ 30日  2025年04月24日 ~ 27日

2025年04月24日 ~ 27日