全部

862

862

0

0

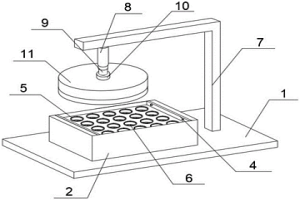

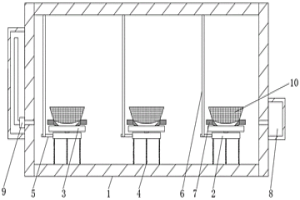

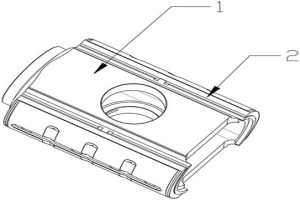

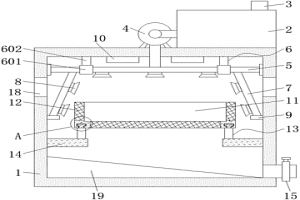

本实用新型公开了一种粉末冶金新材料制备打磨机构,包括底座和支撑架,所述底座顶部一侧设置有集屑箱,所述集屑箱内侧顶部通过螺栓设置有支撑盘,所述支撑盘表面均匀通过螺钉设置有卡固圈,所述底座顶部位于集屑箱一侧设置有L型支撑架,所述L型支撑架内顶部对应支撑盘位置通过螺栓设置有电动液压推杆。具有多组加工位,以便于同时卡固多组粉末冶金金属件,并具有包围时集尘结构,以便于在加工时即时对碎屑进行收集,从而大幅度提升了集尘便捷性。

911

911

0

0

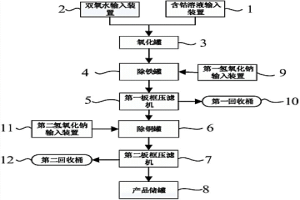

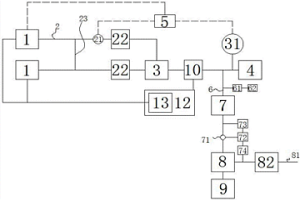

本实用新型涉及一种钴冶金中铜和铁的分离系统,包括含钴溶液输入装置、双氧水输入装置、氧化罐、除铁罐、第一板框压滤机、除铜罐、第二板框压滤机和产品储罐,含钴溶液输入装置的出口和双氧水输入装置的出口均通过管道和氧化罐的入口连通,氧化罐的出口通过管道和除铁罐的第一入口连通,除铁罐的出口通过管道和第一板框压滤机的进料口连通,第一板框压滤机的滤液出口通过管道和除铜罐的第一入口连通,除铜罐的出口通过管道和第二板框压滤机的进料口连通,第二板框压滤机的滤液出口通过管道和产品储罐的入口连通,通过本实用新型,用氢氧化钠溶液调整钴冶金中产生的溶液PH值的方法,有效从湿法冶金产生的含钴溶液中分离出铜和铁。

1138

1138

0

0

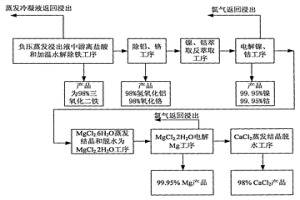

本发明涉及一种将红土镍矿各组分转化为产品的湿法冶金方法,用HCl+Cl2为浸出剂,使红土镍矿中Ni、Co、Fe、Mg、Al、Cr、Ca阳离子以化合物的形式析出产品。本发明的方法实现了辅料自循环,因而生产成本较现有传统工艺低,同时利润高;最重要的优点是无三废排放。

1060

1060

0

0

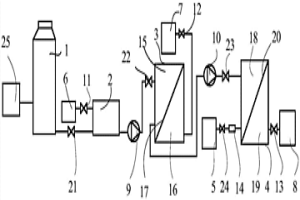

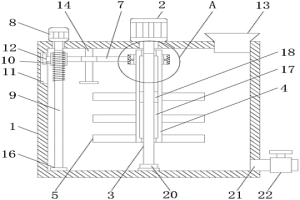

本发明涉及一种湿法冶金中含油酸雾处理系统及方法,其中湿法冶金中含油酸雾处理系统包括:水洗塔的水洗液出口和油水分离罐的油水混合液入口相连通,油水分离罐的水相液体出口和第一泵入口相连通,第一泵出口和盐和酸分离膜装置的盐和酸混合液入口相连通,盐和酸分离膜装置的盐溶液出口和第二泵入口相连通,第二泵出口和膜浓缩装置的稀溶液入口相连通,膜浓缩装置的浓缩液出口和产品储罐相连通,油水分离罐的水相液体出口和第一泵入口之间的管道上设置有第一开关阀,盐和酸分离膜装置的盐溶液出口和第二泵入口之间的管道上设置有第二开关阀,通过本发明,有效提高了湿法冶金中含油酸雾的回收利用率,减少了钴资源的浪费。

749

749

0

0

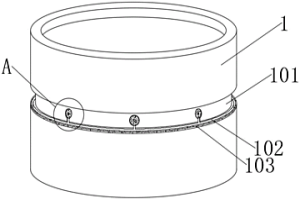

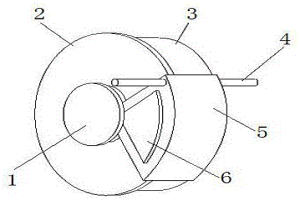

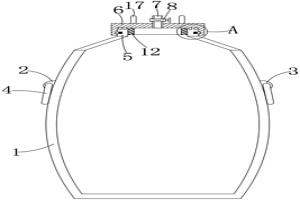

本实用新型公开了一种储油量大的粉末冶金含油轴承,本实用新型涉及粉末冶金含油轴承技术领域,储油量大的粉末冶金含油轴承包括:轴承体,轴承体外壁中间开有一圈外圆槽,且轴承体内壁开有一圈内圆槽,外圆槽内壁下方和内圆槽内壁下方开有与轴承体内部相通的储油槽,且外圆槽内壁下方和内圆槽内壁下方贴合有的吸油圈;外圆槽内壁前面开有三个等距排布的进油孔一,且内圆槽内壁后面开有三个等距排布的进油孔二,进油孔一和进油孔二内部塞入有海绵块,且海绵块表面中心均开有与其相通的圆孔,圆孔内壁四周均开有一圈呈环形等距排布的细孔;本实用新型的有益效果在于:便于储存大量润滑油,并使得轴承时刻保持润滑状态。

1152

1152

0

0

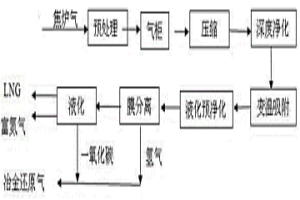

本发明属于冶金还原气制取技术领域,涉及含碳氢工业排放气制富甲烷气方法,具体为一种利用焦炉煤气制取冶金还原气联产液化天然气的工艺。该工艺以焦炉煤气为原料,经预净化粗脱焦油、萘等杂质,然后依次送入气柜缓冲,压缩机增压,深度净化脱除焦油、萘,TSA工序脱除苯、氨,液化预净化脱除CO2、H2S和水,再经过膜分离得到富H2,剩余气体进入液化单元,分离得到一氧化碳气体和副产的液态甲烷。本发明充分利用焦炉气资源、在得到冶金还原气同时副产LNG,经济效益明显。

756

756

0

0

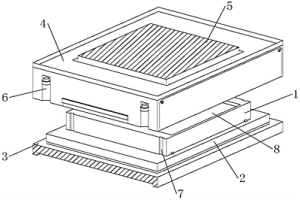

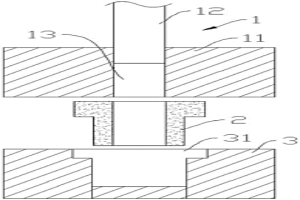

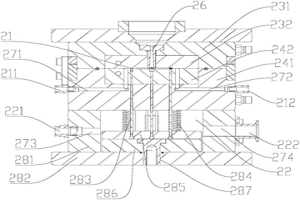

本实用新型公开一种推压粉末冶金成型模具,属于粉末冶金技术领域;包括模具座和推压块;模具座下端嵌接有冲压平台板,模具座与冲压平台板之间嵌入设置有冲压垫片,冲压平台板下端焊接有座板;模具座外侧左右两端均开槽设置有滑槽,模具座上表面开槽设置有成型模槽;推压块嵌接于模具座上端,推压块左右两侧边角处均开槽设置有导向槽,导向槽与座板之间均插接有金属轨杆;推压块中部贯穿设置有配重压块,配重压块与推压块连接处左右两侧对称设置有一对冲压弹簧,该种粉末冶金成型模具通过回弹机构在加工成型过程中进行模具复位,并进行二次推压完成板式金属件的成型加工,避免了传统冲压方式易出现局部金属缺陷的问题。

887

887

0

0

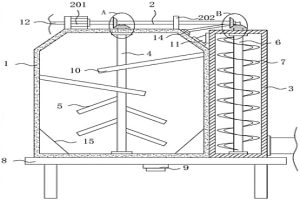

本实用新型公开了一种矿石冶金用的去湿干燥装置,涉及矿石加工技术领域。该矿石冶金用的去湿干燥装置,包括箱体,所述箱体的顶部外表面设置有传动机构,箱体的一侧外壁固定安装有进料箱,箱体的内部转动安装有空心转动杆,空心转动杆的外壁固定安装有四组空心搅拌架。该矿石冶金用的去湿干燥装置,通过电机、固定板、转动杆、第一伞状齿轮、第二伞状齿轮、空心转动杆、空心搅拌架、导热金属转动杆、螺旋刀片、导料管和热风管的配合使用,对矿物质进行去湿干燥处理,使装置上料更加方便,减少上料的劳动强度,使干燥更加均匀,可以对矿物质进行全面的去湿和干燥,大大增加了干燥的效果和效率。

708

708

0

0

本发明涉及冶金设备技术领域,且公开了一种冶金用火法试金熔样炉,包括炉体,所述炉体的内壁设有加热装置,所述炉体内设有多个基台,所述基台通过弹簧件与炉体的底部连接。该冶金用火法试金熔样炉,通过气流带动翼片和转台转动,同时通过钢丝绳和流动气流的微风震动使转台晃动,因而在保证坩埚搅拌效果的同时,其传动设备减少了接触,保证其设有寿命,并且由于该设备没有贯穿炉壁的传动轴,也保证了密封性,其次,蓄气腔和炉腔为相互隔离的两部分,在炉腔温度失控时,蓄气腔内正常温度的气体流入炉腔,压制温度的升高,起到缓冲温度升高的作用,延时温度的升高,此时降低加热功率可确保温度维持在合理的区间范围内。

942

942

0

0

本发明公开了一种改善Ni‑Cr电热合金冶金质量的冶炼方法,属于冶金生产工艺技术领域。提供一种能有效降低Ni‑Cr合金材料中有害杂质元素含量,改善夹杂物的形态及分布,提高材料的可加工性及使用性能的改善Ni‑Cr电热合金冶金质量的冶炼方法。所述的冶炼方法至少包括真空感应熔炼和电渣重熔两个步骤,其中,真空感应熔炼的熔点按下述公式计算获得,T熔点=1453‑61.7[C]‑13.2[Si]‑3.6[Mn]‑1.6[Cr]‑5[Al]‑0.75[Fe]‑5.3[Zr]‑5.9[Re]‑35[P]‑32.3[S]‑11.1[Ti],式中[X]中的X为相应的化学组分;电渣重熔的电压U和电流I分别按下述经验公式计算获得,U=0.8D结晶器+25,式中D结晶器为结晶器直径,单位为cm,I=7.5d电极·(55‑0.5d电极),式中d电极为电极棒直径,单位为cm。

1198

1198

0

0

本发明涉及粉末冶金技术领域,提供了一种高复合比例的粉末冶金复合材料,按重量份数计,包括如下组分:铜锡合金粉80‑95份,磷铜粉5‑10份,微蜡粉5‑15份,碳酸钙粉1‑10份,纳米石墨碳管5‑15份,其制造方法包括制作毛坯、预烧‑淬火、浸油、脱油、复压及烧结‑整型,可有效提高了材料的强度和耐磨性。

902

902

0

0

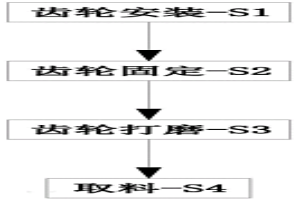

本发明提供的一种高速精密冶金齿轮制造成型加工工艺,该高速精密冶金齿轮制造成型加工工艺采用如下高速精密冶金齿轮制造成型加工装置,高速精密冶金齿轮制造成型加工装置包括底座、固定单元和打磨单元,所述底座上端靠近外缘处设置有固定单元,且底座上端中心处设置有打磨单元;本发明能够解决“传统的齿轮在制造加工时,多是采用人工打磨的方式对齿轮进行打磨,人工打磨齿轮时无法将齿轮进行限位固定,易造成齿轮的偏移,从而易出现打磨错位,进而造成齿轮的打磨不良;通过人工打磨无法对多个齿轮同步打磨,且需要对齿轮的轮齿进行依次打磨,因此在需要反复调整齿轮的安装位置,从而影响打磨效率,且耗费用人成本”等问题。

1039

1039

0

0

本发明公开了一种冶金加工用安全防护装置,其结构包括转轨、透气滑台、冶金炉、滚轴、包框、扣押板,转轨连接在透气滑台上,且转动配合有包框和扣押板,包框通过滚轴间隙配合在冶金炉上,在助力体上设有偏移装置和抵触件,利用偏移装置和抵触件在抻拉束上相配合,当包框一侧延展伸缩释放对卡盘的顶撑力时,将会带动同侧的覆压翼偏斜,借助张合袋收合起抻拉束和侧翼,使得抻拉束和侧翼在偏移装置的带动下,通过抵触件绷直按压在对折夹中部,借力控制着覆压翼往复拍击在包框上,确保覆压翼能抚平包框的褶皱,提升对冶金炉的散热效果和防护性能。

909

909

0

0

本发明公开了一种高韧性铁基粉末冶金气门座,由以下质量百分比的原料制成:石墨为1.7‑2.6%,铬粉为1.4‑1.5%,钴粉为4.5‑4.8%,铝粉为1.6‑1.8%,硅粉为1.56‑1.77%,锆粉为0.4‑0.7%,铌粉为1.3‑1.41%,铪粉为0.13‑0.21%,助剂为4.0‑5.0%,余量为铁粉。本发明的铁基粉末冶金气门座在保证良好具有的耐蚀、耐高温和耐磨性能外,还具有优秀的力学性能和稳定性,使铁基粉末冶金气门座具有良好的合金性能和结构稳定性能,防止气门座因高硬度而发生脆性断裂。

786

786

0

0

本实用新型公开了一种具有冶金结合层的十字头,包括十字头本体,对称设置在所述十字头本体两侧上的弧形板状十字头滑履,与所述十字头滑履冶金结合的铜合金层,以及与铜合金层电镀结合的减摩层。本实用新型提供的具有冶金结合层的十字头能够避免十字头滑履直接与滑道的内壁发生摩擦,减少十字头滑履的磨损;通过冶金结合将铜合金层直接与十字头滑履熔炼为一体,从根本上解决了铜合金层脱落的可能性,设置减摩层减小摩擦,增强耐磨和耐腐蚀性,极大提高了十字头的使用寿命,工艺先进且环保,适合工业化大规模生产。

782

782

0

0

全面综合回收和基本无三废、零排放的湿法冶金方法,属湿法冶金和环保领域。针对目前湿法冶金工艺技术只能回收部分有价值的元素为商品并存在大量废水、废渣和废气,从而造成资源浪费并产生环境公害的问题,特提出一种新的湿法冶金方法。其特征在于采用高强度的浸出剂,如高酸氧化、络合浸出剂,高碱氧化、络合浸出剂,以及高强度物理化学条件如高温、高压浸出,使得稀散、稀有、稀土和贵金属等其他有价组分都可以达到最佳的浸出率而进入溶液中。高强度浸出还使得浸出渣经过滤、洗涤后达到建筑材料的原料的标准或成为炼铁、铝等及其化工产品原料的标准。为达到全面、有效、经济的分离提纯和不浪费辅料如浸出剂等,则采用浸出液循环和废水循环使用,从而基本达到全面综合回收和基本无三废、零排放的目的。使得湿法冶金技术更经济、更有效、节能和环保。

1225

1225

0

0

本发明涉及化粉末冶金加工技术领域,且公开了一种适用于小型化粉末冶金原料的转移与快捷供料系统,包括储料桶、转运机构与压机粉末受料器,所述储料桶包括桶身、上端盖、自锁式漏料阀、下端盖与对接环构成,所述压机受料器为本系统的中末端,由受料环,顶针及其支架、出料口四部分组成,其中出料口通过钢丝软管、橡皮管等柔性连接与模具送料靴相连,负责在生产过程中将储料桶中的粉料传送到模具送料靴,完成粉末在模具型腔中的的填料,所述转运机构为3轮或多轮式带转向机构小车或者链式运输机构,本发明方案通过设置采用单元式密闭转运桶,快速对接受料器,可以实现在粉末物料的转运、加注过程中无扬尘污染。

734

734

0

0

本发明公开了一种粉末冶金球粒的生产方法,涉及小球粒生产技术领域,它包括如下步骤S1:造粒,将粉末倒入到造粒机中,通过造粒机制造出球粒;S21:介质混合:将粉末介质与S1中的球粒放置在容器中充分混合,使球粒被粉末介质包围,形成球粉混合体;S22:致密:将S21中混合好的球粉混合体,放置在压力设备上进行压制,形成致密的球粒;S23:球粒筛分,将S22中压制好的球粉混合体放入到筛分设备中进行筛分,得到球粒;S3:烧结,将S23中得到的球粒放入烧结炉中煅烧,得到烧结后的球粒。本发明的粉末冶金球粒的生产方法和现有的技术相比,其成本低、产能大,现有技术中,小金属球粒无法批量生产的技术问题。

817

817

0

0

本实用新型提出一种粉末冶金产品的注射成型装置,注射成型装置包括加料斗、模具、吹气设备和抽真空设备。加料斗具有料仓,模具内具有型腔和顶针室,模具设有与型腔连通的第一吹气口和第一排气口、与顶针室连通的第二吹气口和第二排气口,吹气设备用于通过第一吹气口和第二吹气口分别向型腔和顶针室内吹入惰性气体,抽真空设备用于通过第一排气口和第二排气口抽气。本实用新型提出的粉末冶金产品的注射成型装置利用吹气设备和抽真空设备配合,将模具内的型腔和顶针室中的空气置换为惰性气体,避免钛及钛合金与氧气接触,解决产品氧化、燃烧和爆炸的风险,将注射过程中的安全隐患降到最低,同时也提高了产品良率和模具寿命。

1079

1079

0

0

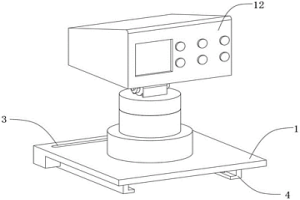

本实用新型涉及冶金设备故障预测技术领域,具体为一种冶金设备用故障预测系统,包括装置底座,所述装置底座的底部固定安装有滑动导轨,所述装置底座的上表面开设有第一滑槽,所述滑动导轨的外表面活动连接有固定底座,所述装置底座的上表面固定安装有伸缩机构,所述伸缩机构的上表面固定安装有第一转动电机,所述第一转动电机的上表面活动连接有转动底座,所述转动底座的上表面固定安装有第二转动电机。本实用新型的优点在于:通过固定底座、第一滑槽以及滑动导轨的配合设置,解决了无法针对不同尺寸的冶金设备进行安装的问题;通过转动电机以及伸缩机构的配合设置,解决了无法对装置进行多角度的调节的问题。

1136

1136

0

0

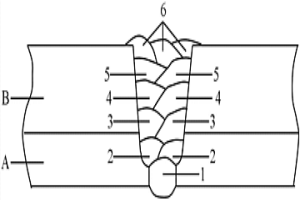

本发明提供了一种石油天然气输送用冶金复合管的焊接方法,所述焊接方法包括以下步骤:对冶金复合管焊接端进行坡口加工;对坡口进行组对,将与所述内衬层材质相同或相近的定位块置于组对的坡口之间,通过点焊将定位块与组对的坡口连接;对焊接端进行防氧化处理;控制第一焊接材料成分,从冶金复合管的内侧至外侧,对焊接端进行第一层焊接、第二层焊接以及第三层焊接,并在所述第二层焊接结束后将所述定位块移除;控制第二焊接材料成分,对焊接端进行第四层焊接、第五层焊接以及第六层焊接。本发明的焊接方法能够对强度高、塑性好、抗应力腐蚀和抗酸腐蚀性能强的石油天然气输送用冶金复合管进行快速、高效的焊接,工艺简单,操作简便。

1029

1029

0

0

本发明公开了一种制造方法,尤其是公开了一种用于低冶金缺陷GH4169镍基合金锭的制造方法,属于镍基合金重熔生产工艺技术领域。提供一种能显著降低GH4169镍基合金锭冶金缺陷的用于低冶金缺陷GH4169镍基合金锭的制造方法。所述的制造方法以真空感应熔炼得到的GH4169镍基合金锭为基锭,通过两次重熔、一次均匀化处理和一次快锻拔长来获得低冶金缺陷的GH4169镍基合金锭,其中,所述的均匀化处理和所述的快锻拔长工序顺序的设置在两次重熔工序之间。

969

969

0

0

本实用新型公开了一种用于冶金的冷却机构,包括箱体,所述箱体顶部的右侧固定连接有水箱,所述水箱顶部的右侧连通有进液管,所述箱体的顶部固定连接有水泵,所述水泵的进水管与水箱连通,所述水泵的出水管贯穿至箱体的内腔并连通有水管一,所述水管一的两端均与箱体固定连接,所述水管一的表面设置有两个相对称的固定机构。本实用新型通过将生产出来的坯件放置在放置箱的内腔,启动水泵和风扇本体,最终可以对放置箱内腔的坯件进行冷却和风干,该用于冶金的冷却机构,具备便于使用的优点,在密闭的空间进行冷却,避免了冷却时产生的水蒸气烫伤工作人员,保障了工作人员的身体健康,提高了工作效率。

1029

1029

0

0

本发明公开一种冶金工业氧气控制系统,包括若干空压机,若干所述空压机通过氧气管道并联至液氧储罐,所述液氧储罐的输出端连接有炼钢设备,所述液氧储罐的输出端上设置有氧气压力传感器,所述氧气压力传感器连接有控制系统,所述控制系统根据氧气压力传感器的检测结果控制若干所述空压机的启停,本申请提供的冶金工业氧气控制系统,具有自动化调节,节约能耗,降低氧气放散率,节约能源的优点。

1067

1067

0

0

本实用新型公开了一种用于粉末冶金的原料搅拌装置,包括箱体,所述箱体的顶部安装连接有电机一,电机一的输出轴焊接有搅拌杆,搅拌杆的底部贯穿至箱体的内腔,搅拌杆的表面套设有套筒,套筒的两侧均固定连接有三个搅拌叶。本实用新型通过开启电机一和电机二,电机一通过套筒和搅拌杆的配合使用带动搅拌叶旋转,同时电机二带动螺纹杆旋转,使连接板带动套筒上下移动,即可达到上下往复,充分搅拌的目的,该用于粉末冶金的原料搅拌装置具备充分搅拌的优点,解决了现有的粉末冶金原料搅拌装置在实际使用中,由于搅拌叶与搅拌杆大多为固定位置,无法移动,使得腔内的物料上层与下层搅拌不均匀,进而降低了物料加工的效率。

1216

1216

0

0

本实用新型公开了一种粉末冶金用存储装置,包括存储罐,所述存储罐的外侧壁上对称设有两个提手,两个所述提手均包括两个连接块,两个所述连接块上均设有安装孔,两个所述安装孔内均设有扣环,所述存储罐的顶端设有罐口端,所述罐口端的外侧壁上套设有罐盖。本实用新型在将冶金铁粉倒入存储罐内并在合上罐盖后,可以借助抽气管配合真空泵,打开开关阀,将存储罐内抽至真空,然后关上开关阀,利用存储罐内部与外界之间的压力差,将罐盖牢牢的固定在罐口端上,由于存储罐内被抽至真空,因此将冶金铁粉存储在真空环境的存储罐内,能够有效的避免冶金铁粉在存储时存在的氧化腐蚀以及锈蚀的问题。

1151

1151

0

0

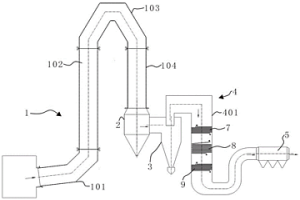

本发明公开了一种冶金高温含尘废气处理系统,其包括辐射余热锅炉,辐射余热锅炉采用圆筒膜壁式结构,辐射余热锅炉与分配室进行连接,并在分配室出口形成分配气流通道,该通道与高温除尘器进行连接,高温除尘器采用水冷膜壁式结构;经高温除尘器除尘后的气体先后进入对流余热锅炉与低温除尘器中。该冶金高温含尘废气处理系统具有能量利用率高、有效避免对流余热锅炉受热面的堵灰和磨损、干式除尘节约用水、废气接近无尘利用或排放等优点。

885

885

0

0

本发明公开一种冶金废水变频循环系统,包括:炉料罐,所述炉料罐内设置有蒸发器,所述蒸发器联通有废水管路,所述废水管路上设置有变频泵,所述变频泵连接有控制系统,所述变频泵还旁通有缓存水箱,本申请提供的冶金废水变频循环系统,具有能耗低,能源消耗低的优点。

885

885

0

0

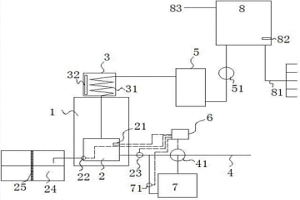

本实用新型提出了一种压缩冶金煤气储能的系统,有助于提高钢铁冶金企业的煤气回收率,减小煤气存储设施的占地,降低企业的用电成本。所述系统包括:煤气压缩机,用于在谷电期,将冶金煤气压缩并存储在煤气压缩容器内;膨胀发电机组,在峰电或平电期,将谷电时期存储的压缩煤气从煤气压缩容器送入膨胀发电机组进行发电。本实用新型适用于冶金企业能量存储技术领域。

北方有色为您提供最新的四川成都有色金属冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!