全部

829

829

0

0

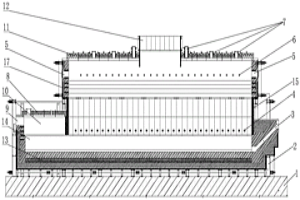

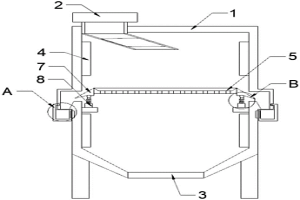

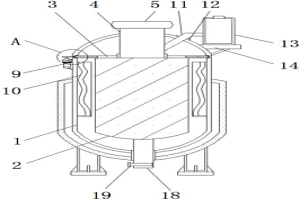

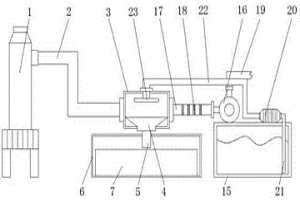

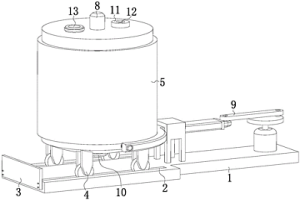

本实用新型涉及冶金设备技术领域,具体为一种富氧侧吹熔池熔炼连续冶金炉,包括从下至上依次连接设置的炉基座、炉底、炉缸、炉体和炉顶盖,所述炉体包括炉体中段和炉体上段,所述炉缸的两端分别设置渣室和铜锍虹吸通道,所述渣室靠近顶部的侧壁上开设有排渣口;所述炉体中段的侧壁上开设有多个用于通入压缩空气或富氧空气的侧吹风眼;所述炉顶盖的中部开设有排烟通道,所述排烟通道的两侧设有下料口。本实用新型解决了冶金炉窑大型化后带来的冶金炉窑温度场的均匀性影响,且大大提高了处理物料能力,实现了生产操作上的连续性,以及解决了炉顶补二次风困难、耐火材料寿命短等难题。

1223

1223

0

0

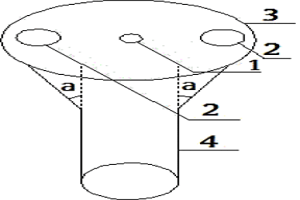

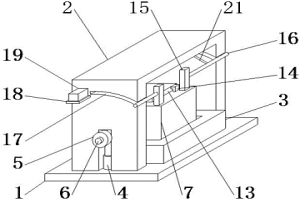

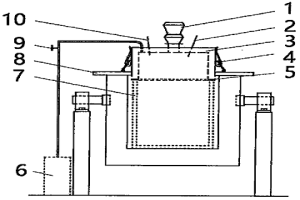

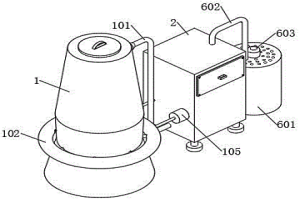

本实用新型涉及一种有色冶金顶吹熔池熔炼优化炉型,属于冶金技术领域。本实用新型包括喷枪、排烟管道、炉体Ⅰ、炉体Ⅱ;其中喷枪从炉体Ⅰ顶端插入至炉体Ⅱ,排烟管道位于炉体Ⅰ表面,炉体Ⅰ位于炉体Ⅱ上方,炉体Ⅰ的炉壁与炉体Ⅱ炉壁延长线之间成一定夹角,炉体Ⅰ与炉体Ⅱ之间为无缝焊接。本实用新型减少了污染物的排放;结构简单,易于制作;与常规设备相比后续设备拥有更长的使用寿命;便于模块化,可以根据炉子的实际负荷更换该设备;该炉体结构能有效提高后续设备的热效率,节约了燃料;便于清扫,减少了清扫次数,节约了人力成本。

1035

1035

0

0

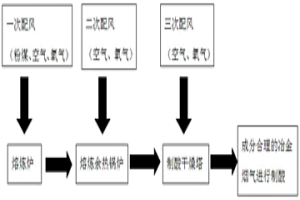

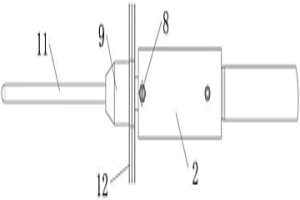

一种调节熔炼炉冶金烟气成分的方法,属于有色金属冶金、化工技术领域,包括以下步骤:将粉煤、空气、氧气经过喷枪喷入炉内;将精矿加入炉内,炉内一次配风缺氧燃烧,余热锅炉二次配风初步调整烟气成分,制酸系统三次配风。采用本发明产生的冶金烟气,稳定了制酸系统生产,保证了生产安全,提高了硫酸产品质量,降低了尾排烟气环保压力。

860

860

0

0

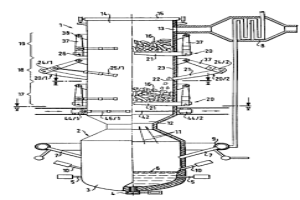

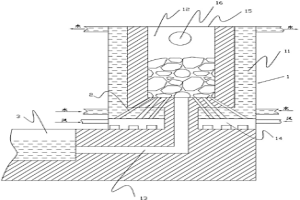

一种冶金熔炼装置的炉料预热器包括一容纳需 顶热炉料的容器,其底部有一个相互间隔的栅棒组成 的栅,栅棒从容器壁开口外伸,成组地装在支承梁上, 支承梁可被驱动,在封闭位置和放开位置间移动,在 封闭位置栅棒伸进容器,在放开位置栅棒退出容器。 为在预热器工作中更换栅棒并减小栅棒退出容器至 放开位置时塞住的炉料引起的阻力,装在支承梁上的 栅棒可绕水平轴转动,在容器进口处设支架配合栅棒 运动。栅棒下缘可控制栅棒退出容器时的枢轴式运 动。

911

911

0

0

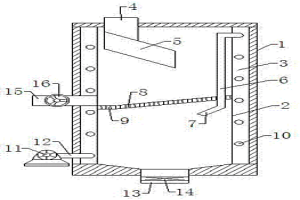

本实用新型公开了一种冶金用的熔炼炉,所述熔炼炉包括:主体,所述主体包括炉体、进料管、出料斗口和加热环,所述进料管安装在炉体顶部一侧,所述出料斗口与炉体底部固定连接,两个所述加热环固定安装在炉体内部;筛选机构,所述筛选机构包括筛板、转轴、连接板和电动伸缩杆,所述筛板安装在两个加热环间隙处,所述连接板均为倾斜板,且倾斜角度在15°‑30°,两个所述连接板对称连接在筛板两侧,两个电动所述杆固定连接在炉体内部两侧壁,且移动端通过转轴分别与两块连接板转动连接;废料放置机构,所述废料放置机构用于放置筛选出来的废料。本实用新型将筛选和熔炼同步进行,将金属中的杂质有效分离,同时提高了金属的熔炼效率。

1072

1072

0

0

本发明公开了一种用于粉末冶金高速钢熔炼的中频感应炉及其控制方法,包括底板、固定架、放置座、液压杆、轴承、连接轴、炉体、限位板、坩埚、浇注口、感应圈、第一电动推杆、盖板、连接件、固定杆、连接杆、滑槽、支撑板、电机、转轮、拉绳、套管、送料管和第二电动推杆。本发明操作方便,将炉体放置在放置座内部有利于炉体的限位,有利于提高炉体的稳定性,并通过限位板对坩埚进行限位;通过炉体的移动和送料管的移动有利于避免金属粉末送料时对坩埚内壁造成磨损,解决了通常送料时因金属粉末的直接落下导致坩埚损坏的问题;本发明通过炉体的移动和转动有利于熔炼后的金属液体的倒出,并通过连接杆在滑槽内部的滑动有利于提高倾倒时的稳定性。

1086

1086

0

0

本发明公开了一种采用粉末冶金的硅真空熔炼提纯方法,是将粉状的硅料压铸成块状,放入真空熔炼炉或其它不适宜放置粉料的设备中在加工或提纯,另外可以在将硅料压铸成块状前,将粉状的硅料加入粘结剂,并搅拌均匀;该方法先将粉料进行压制成型,压成块状料后,再放入真空炉内,可以避免造成硅料的损失,还容易导致对炉内和真空系统的污染,影响真空熔炼设备的寿命;另一个目的是提供粘结剂,该粘结剂可以将在常温下缺乏金属常有的延展性和塑性、硬度高、脆性大,及导致压制成型的难度十分大的非金属结晶硅材料,易于成型,同时该粘结剂不仅导致硅中的杂质的增多,还能与硅中现存的杂质进行反应,将其中的杂质从硅中分离出来,提高效率和纯度。

1033

1033

0

0

本实用新型涉及冶金熔炼炉技术领域,尤其为一种用于冶金熔炼炉钢液测温快速更换的测温头,包括测温杆、钨铼热电偶和外保护套,外保护套的内侧安装有测温杆,测温杆的内侧安装有电缆母插头,电缆母插头的另一端安装有电缆公插头,电缆公插头与外保护套左右滑动连接,电缆公插头的另一端安装有钨铼热电偶,钨铼热电偶的外侧安装有热电偶保护套;电缆母插头的底端安装有连接母头,且连接母头安装在外保护套的内侧,电缆公插头的底侧安装有连接公头,连接公头与外保护套左右滑动连接;本实用新型中,通过设置的连接母头和连接公头等,使得该装置便于进行快速拆卸,从而便于进行安装使用,而且本实用新型结构紧凑,可以适用于多种场合。

1271

1271

0

0

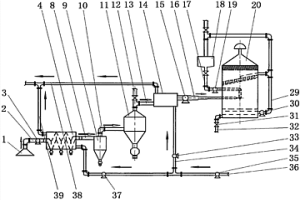

一种冶金熔炼烟气收集净化系统装置,用于对冶金熔炼烟气除去烟尘、除去有害气体、换热降温。依次由烟气收集罩,烟气管道,数个并列重力‑惯性除尘器及其两端分汇管及外包冷却水箱组成重力‑惯性除尘降温器,烟尘过滤罐,反洗水风接入管,旋风除尘器,列管式换热器,有害气体吸收罐,有害气体吸收后液出管,净化尾气排出管组成;有害气体吸收罐呈立管式,有害气体吸收后液出管位于其底部,湿式有害气体吸收网呈30°‑60°倾斜角联结于吸收罐体的内壁上高于有害气体吸收液雾化器的位置,尾气除雾器连接于吸收罐体的内壁上周向高于湿式有害气体吸收网的位置;有害气体吸收液雾化器的烟气喷管与有害气体吸收液进管的1至2个喷管出口的中轴线交汇为45°‑90°夹角。

1012

1012

0

0

本实用新型公开了一种冶金熔炼炉,包括外炉、第一齿轮、排气管和出料管,所述外炉的内部设置有内炉,且内炉的顶部安装有安装板,所述安装板的上方连接有进料管,且进料管的顶部铰接有挡盖,所述第一齿轮的内壁固定有安装板,且第一齿轮的左侧啮合连接有第二齿轮,所述外炉与内炉的中间设置有电加热丝,所述排气管的左侧与进料管相连接,且排气管的外侧粘接有密封圈,所述出料管的顶部连接有内炉,且出料管的内部设置有出料抽板。该冶金熔炼炉,安装板的外侧设置有第一齿轮,且安装板与内炉为焊接连接,当第一齿轮随着第二齿轮转动时,可以使得安装板连同内炉一起转动,进而使得金属受热更加均匀,加快金属的熔炼进度。

986

986

0

0

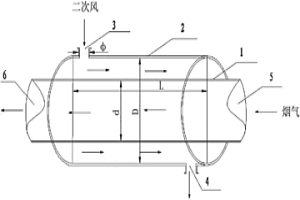

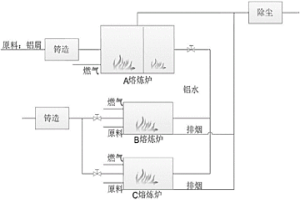

一种抑制铜冶金熔炼炉产生结焦的装置及使用方法,属于铜冶炼技术领域。其特征是利用余热锅炉出口烟气通过换热装置对配入高浓度富氧二次风进行加热,减少二次风量,并在铜精矿中配入无烟煤,提高熔炼富氧空气浓度,以此抑制或控制熔炼炉及其余热锅炉内的结焦。此方法适用于各种铜冶炼熔炼炉使用,具有投资小、运行费用低、操作简单等特点。

1070

1070

0

0

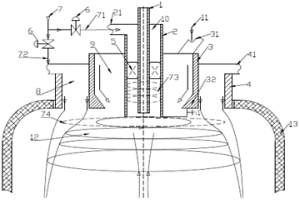

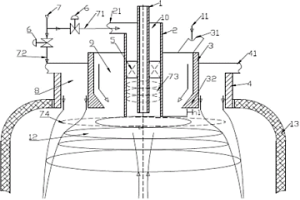

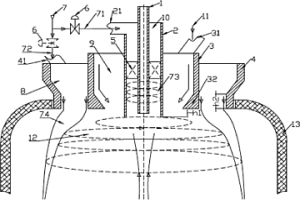

本发明公开了一种同向旋浮熔炼方法,将粉状硫化精矿和含氧气体通过设备喷射到高温的反应塔的空间中。含氧气体在进入设备前被分成两部分:第二含氧气体以环状旋流的方式喷入反应塔中形成钟罩形的旋转风幕;第一含氧气体经设备转化为旋转射流,在旋转风幕的中心的射入。在两股旋转气流中间的环状空间内,精矿以偏向中心的方向进入,被含氧气体卷入并抽吸来自反应塔下部的高温烟气形成气粒混合的两相旋转射流。当硫化精矿被高温点燃,即与氧发生剧烈的燃烧反应并释放出富含SO2的烟气,同时形成含锍(或金属)和炉渣的混合熔融物,最终在反应塔的底部,锍(或金属)与炉渣分离完成冶金过程。本发明还提供了一种冶金设备及其同向旋浮熔炼喷嘴。

878

878

0

0

本发明公开了一种锑底吹鼓风挥发熔炼工艺及锑底吹鼓风冶金炉,其中锑底吹鼓风挥发熔炼工艺,包括由焦煤或块煤供热,由风机向炉膛送风供氧,煤和锑矿石炉料从炉体顶部或上部侧面加入炉膛内,烟气从炉体上部侧面或顶部进入冷凝收尘系统,风机的供风从炉膛底部经分布后由下往上吹进炉膛。锑底吹鼓风冶金炉,包括炉体、前床、风嘴,炉体含有炉膛、水套、过渣通道,该过渣通道一端连着炉膛底部,另一端到前床,所述风嘴设在炉膛底部,风机通过风嘴从炉膛底部向上送风。空气利用率提高,日处理量明显增加,气流均匀分布对改善燃料的燃烧效果也是非常明显的,燃料充分燃烧,炉温升高,强化了冶炼过程,日处理量提高,锑充分挥发氧化,炉渣含锑明显降低,金属回收率提高。

1144

1144

0

0

本发明提供一种具有除尘功能的用于冶金铸造的熔炼炉,包括炉体,炉体的右侧设置有外箱,外箱的内部设置有收集箱,外箱的后侧设置有侧封板,外箱外表的上下两侧均通过转轴铰接有连接套管,连接套管的内部固定安装有扭力弹簧,扭力弹簧的一端固定连接有固定块,固定块的一侧焊接有连接倒钩,连接倒钩的一端依次贯穿扭力弹簧和连接套管且延伸至连接套管的外表面,侧封板右侧面的上下两侧均固定安装有扣件,连接倒钩的一端与扣件的内侧扣接。该具有除尘功能的用于冶金铸造的熔炼炉,通过设置扭力弹簧和连接倒钩配合扣件从而便于了侧封板的拆卸,使其拆卸时的步骤更简单,进而节省了拆卸时所需消耗的时间和人力。

1065

1065

0

0

一种可对敞口熔炼炉中的无抽真空装置的熔炼坩埚或对盛装有金属熔体的坩埚抽真空的可安装与拆除的一种冶金熔炼坩埚附加抽真空装置实用新型,可有利熔炼反应、提高产品纯净度。一种可通过下端口面密封安装在熔炼坩埚的口沿上面并可拆除的抽气罩,抽气罩的下端口沿上面带有与坩埚的口沿直径相当的密封圈,抽气罩的下部外壁上圆周设有可使其与坩埚的支撑架的上部相联结或分离的锁紧装置,抽气罩还带有抽气管。抽气罩上带有真空计,温度计,真空进料装置,观察镜;真空进料装置可是液料真空进料装置或固料真空进料装置,可分别与真空冶金通用的液料真空进料装置或固料真空进料装置相同;锁紧装置可由挂钩扣件与拉环手柄扣件组成钩环活扣锁紧装置。

1173

1173

0

0

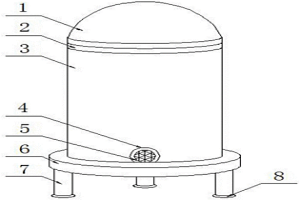

本实用新型公开了一种冶金用熔炼炉,包括炉本体、熔炼筒体和预热筒,炉本体的内部设置有熔炼筒体,熔炼筒体的内腔中固定安装有倾斜滤板和水平滤板,熔炼筒体的左侧板壁上连通设置有排渣管,炉本体的顶部上设置有进料管,炉本体的底部设置有排料管,预热筒的较高端与进料管的底部连通设置。本实用新型结构简单合理,能够有效避免因非熔融状态下的炉料以及炉渣停留在倾斜滤板的上表面而导致倾斜滤板上通孔堵塞的问题,有利于熔融状态下的炉料进入熔炼筒体的下部内腔中进行充分熔炼,鼓入熔炼筒体内腔的热空气提高了熔炼的效果和效率。

927

927

0

0

本发明公开了一种反向旋浮熔炼方法,将粉状硫化精矿和含氧气体通过设备喷射到高温的反应塔的空间中。含氧气体在进入设备前被分成两部分:第二含氧气体以环状旋流的方式喷入反应塔中形成钟罩形的旋转风幕;第一含氧气体经设备转化为旋转射流,在旋转风幕的中心的射入。在两股旋转气流中间的环状空间内,精矿以偏向中心的方向进入,被含氧气体卷入并抽吸来自反应塔下部的高温烟气形成气粒混合的两相旋转射流。当硫化精矿被高温点燃,即与氧发生剧烈的燃烧反应并释放出富含SO2的烟气,同时形成含锍(或金属)和炉渣的混合熔融物,最终在反应塔的底部,锍(或金属)与炉渣分离完成冶金过程。本发明还提供了一种冶金设备及其反向旋浮熔炼喷嘴。

857

857

0

0

本实用新型提供具体为一种冶金用熔炼设备,涉及冶金领域,该冶金用熔炼设备,包括底座,所述底座的上表面开设有限位槽,底座的左侧活动安装有挡板,限位槽的内底壁放置有滚轮,滚轮的上端固定连接有壳体,壳体的内壁固定套接有内炉。本装置通过设置底座、限位槽、滚轮、壳体、内炉、搅拌机构和晃动机构,通过搅拌杆在内炉的内部搅拌冶金原料使受热更加均匀,通过设置滚轮使壳体能够移动,通过设置底座和限位槽使滚轮能够沿限位槽进行移动,通过晃动机构带动壳体及内炉沿限位槽进行晃动,使内炉内部的冶金原料受热更加均匀,解决了冶金原料不均匀,熔炼进度慢,降低工作效率的问题,达到提高工作效率的效果。

1056

1056

0

0

本发明公开了一种冶金熔炼设备的干法分离净化装置,包括:熔炼炉、支撑外壳、第一净化机构、第二净化机构、第三净化机构和第四净化机构;熔炼炉上设有第一输送管,用于排出熔炼炉工作时产生的气体;支撑外壳内分别设有第一净化机构、第二净化机构和第三净化机构,用于针对性的净化气体中的不同成分;第四净化机构设于支撑外壳的一侧,用于进一步的净化熔炼炉排出的气体。本发明通过对现有熔炼设备气体净化装置相应机构的设置,使矿物熔炼过程中产生的气体可以得到有效的针对性处理,使气体中的有害成分可以逐个的被完全清除,从而使排放的气体不再对人体造成伤害和不会对环境造成污染,为使用者减少不必要的麻烦。

939

939

0

0

本实用新型公开了一种冶金用高效熔炼设备,包括熔炼炉盖、熔炼炉本体和熔炼炉内炉,所述熔炼炉本体上端设置有入料口,所述熔炼炉本体与熔炼炉盖通过铰链转动连接,所述熔炼炉本体表面设置有废气出口,所述废气出口内部设置有活性炭过滤网,所述熔炼炉本体下端设置有熔炼炉底座,所述熔炼炉底座下端设置有熔炼炉支撑腿,所述熔炼炉支撑腿底部设置有熔炼炉支撑脚,所述熔炼炉本体内部设置有水冷循环管道,所述水冷循环管道内侧设置有烟气管道,所述烟气管道与熔炼炉内炉通过排烟管连接,所述熔炼炉内炉设置在熔炼炉本体内部,所述熔炼炉内炉下端设置有排渣管,通过在熔炼炉本体内部设置的水冷循环管道,用于通过水冷进行循环降温处理。

878

878

0

0

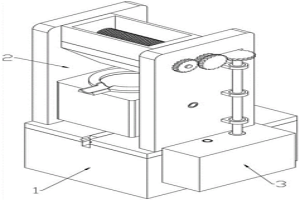

本发明公开了一种废铜冶金熔炼炉,具体涉及熔炼炉技术领域,现有的废铜冶金熔炼炉不能够对大体积的废铜先进行粉碎处理,影响废铜的处理效率,包括移动机构,移动机构包括有第一转动轴、移动柱和推杆,移动机构顶端安装有支撑机构,支撑机构包括有熔炼炉本体,熔炼炉本体一侧安装有两个限位轮,熔炼炉本体上方安装有两个粉碎辊,移动机构一侧安装有驱动机构,驱动机构包括有驱动轴、移动筒、第一传动轴和第二传动轴,利用驱动轴转动带动第一传动轴或第二传动轴转动,利用第一传动轴转动带动粉碎辊转动,对废铜进行粉碎,利用第二传动轴转动带动熔炼炉本体围绕转动柱进行偏转,使其内部的金属液倒出。

890

890

0

0

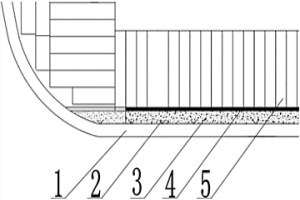

本发明提供一种回转式冶金熔炼炉耐火材料的砌筑方法,其中所述的工艺上,通过机械或人工的捣固的方法,使得镁质捣打料烧结炉底在最底层呈半环状,镁砂填缝层在中间,内衬耐火材料在最上层;优点为:在回转式冶金熔炼炉中,此炉底具有较大的机械强度、致密性好、坚韧性大和抗蚀性良好,炉底寿命显著延长,能有效保护炉壳不被烧穿,挽回巨大的经济损失,且施工工具方法简单,操作方便快捷。

1143

1143

0

0

本发明涉及一种基于预测控制的蓄热式冶金熔炼炉安全节能方法,包括以下步骤:分别通过预测控制器对炉膛温度、燃烧效率和炉膛安全进行控制,实现冶金熔炼炉的安全节能控制。本发明利用预测控制技术在保障铝合金熔炼炉矩阵蓄热式燃烧系统安全生产前提下:优化了空燃比,降低了混合气体氧含量,保证燃烧效率最大化;实现了炉膛温度快速、稳定调节,并保证了燃气用料最小化,从而为燃烧系统安全节能;并且实现了全自动大小火状态切换,减少人工干预,降低了操作人员操作强度,为企业节省了生产运营成本。

1019

1019

0

0

本发明公开了一种旋浮熔炼方法,将粉状硫化精矿和含氧气体通过设备喷射到高温的反应塔的空间中。含氧气体在进入设备前被分成两部分:第二含氧气体以环状直流的方式喷入反应塔中形成钟罩形的风幕;第一含氧气体经设备转化为旋转射流,在风幕的中心的射入。在两股气流中间的环状空间内,精矿以偏向中心的方向进入,被旋转射流卷入并抽吸来自反应塔下部的高温烟气形成气粒混合的两相旋转射流。当硫化精矿被高温点燃,即与氧发生剧烈的燃烧反应并释放出富含SO2的烟气,同时形成含锍(或金属)和炉渣的混合熔融物,最终在反应塔的底部,锍(或金属)与炉渣分离完成冶金过程。为实现工艺目标,本发明还提供了一种冶金设备及其旋浮熔炼喷嘴。

1046

1046

0

0

本发明涉及用于制备未成型的耐火陶瓷制品的耐火陶瓷配料、这种配料用于冶金熔炼容器的内衬的用途以及冶金熔炼容器,所述冶金熔炼容器内衬有基于这种配料的未成型的耐火陶瓷制品。

795

795

0

0

贵金属熔炼渣湿法冶金工艺,这是一种贵金属化工冶金方法。在本发明的工艺中,以不同的试剂按一定的顺序,有选择地从金银熔炼渣及烟尘中提取金、银、铜、铅及硼砂。其技术特征为:原料经破碎磨细后用水浸出,回收硼砂;再用稀硫酸浸出回收铜;接着用硝酸-硝酸铁浸出回收银、铅;浸银渣用现有的任何一种方法回收金,残渣弃去。浸出过程在常温下进行,各有价组份分别得到回收利用。

879

879

0

0

本实用新型公开了一种冶金熔炼炉旋转开启密封装置,包括门体和支架,所述门体设于冶金熔炼炉的熔体排放口上,所述支架包括支撑杆和弧形导轨,支撑杆固定连接在冶金熔炼炉的炉壁上,支撑杆和冶金熔炼炉的炉壁之间设有加强筋,弧形导轨一端固定在冶金熔炼炉的炉壁上,一端固定在支撑杆上,弧形导轨的弧度为100°弧形导轨上设有链条;所述门体前侧设有固定板,固定板上平行设有固定块,固定块内设有轴承;本实用新型方便快速稳定封堵冶金炉的熔体排放口连接,不易脱落,且卸载方法简便,且适用面广,密封效果更好,安全性更强。

987

987

0

0

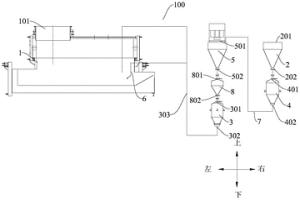

本发明公开了一种熔池熔炼冶金系统及该系统的运行方法,所述熔池熔炼冶金系统包括冶金炉、第一烟尘仓、烟尘输送装置和喷枪,所述冶金炉具有炉膛,所述炉膛的上端部设有出烟口;所述出烟口与所述第一烟尘仓相连,以便利用所述第一烟尘仓收集烟尘;所述第一烟尘仓与所述烟尘输送装置相连,所述烟尘输送装置与所述喷枪相连,所述喷枪的喷枪出口用于插入所述冶金炉的熔池内,以便所述第一烟尘仓内的烟尘直接喷入所述冶金炉的熔池内。本发明实施例的熔池熔炼冶金系统具有主金属回收率高和生产成本低等优点。

北方有色为您提供最新的有色金属火法冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月25日 ~ 27日

2026年03月25日 ~ 27日  2026年03月26日 ~ 28日

2026年03月26日 ~ 28日  2026年03月27日 ~ 29日

2026年03月27日 ~ 29日