全部

1132

1132

0

0

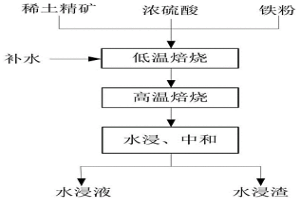

本发明涉及一种提高稀土矿物与硫酸分解效率的方法,属于湿法冶金领域。包括将稀土精矿与浓硫酸、铁粉混合进行分段焙烧,在低温焙烧过程中通过对已经固化的矿物补充一定量水分,优化固‑液‑气反应体系,提高硫酸在反应过程中的扩散速度,减少硫酸消耗,增加稀土分解率。在高温焙烧过程中主要为过量硫酸的高效分解和磷酸铁、焦磷酸钍的生成,固定放射性和磷资源进入渣中。两段焙烧使尾气成分单一化,便于后续尾气处理,降低尾气处理成本,减少环境污染。

本发明涉及一种添加NH4Cl的SmCl3溶液作为Sm3+与Zn2+萃取分离的洗液,提高锌洗涤率的方法,属于稀土湿法冶金领域。本发明是有机相中萃取剂P507萃取Sm3+和Zn2+后作为负载有机相,用添加NH4Cl的SmCl3溶液作为洗液,洗液对负载有机相中Zn2+一次洗涤率为91.26-100%,洗涤后水相酸度为0.06-0.08mol/L,一次洗涤后负载有机相中Sm3+浓度为0.1707-0.1878mol/L;该洗液对负载有机相中Zn2+一次洗涤率高,返回到洗涤段Sm3+的量比较少,洗液中添加NH4Cl提高了Zn2+和Sm3+的分离能力,在工业化生产中可以缩短洗涤级数,降低一次性投资。

886

886

0

0

本发明涉及一种添加NH4Cl的盐酸溶液作为钐与锌萃取分离的洗液,提高锌洗涤率的方法,属于稀土湿法冶金领域。本发明是有机相中萃取剂P507萃取Sm3+和Zn2+后作为负载有机相,用添加NH4Cl浓度为3mol/L的盐酸溶液作为洗液,洗液酸度为0.5-1.5mol/L,洗液对负载有机相中Zn2+洗涤率为94.89-100%,Sm3+的洗涤率为30-91.58%,洗涤后水相酸度为0.09-0.41mol/L;该洗液对负载有机相中Zn2+一次洗涤率高、Sm3+一次洗涤率低,洗涤后水相中余酸浓度较低,洗液中添加NH4Cl提高了Zn2+和Sm3+的分离能力;在工业化生产中可以缩短洗涤级数,降低了盐酸消耗。

本发明涉及一种从钐和锌的草酸盐和碳酸盐固体混合物中溶解草酸锌和碱式碳酸锌的方法,属于稀土湿法冶金领域。本发明在反应罐中加入含NH4Cl的钐铕分离稀土皂化余液、草酸钐、碳酸钐、草酸锌和碱式碳酸锌的固体混合物,再加入固体NH4Cl,用氨水调配溶液pH值为7,在反应温度60℃时,经过一定时间反应,草酸锌和碱式碳酸锌从固体混合物中溶解到溶液中,草酸钐和碳酸钐不溶解,经过滤、洗涤、灼烧,得到ZnO含量小于0.005%的氧化钐产品,该方法可降低生产成本、简化生产工序,便于实现产业化。

996

996

0

0

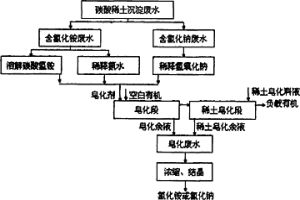

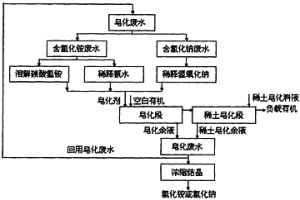

本发明涉及一种回用碳酸稀土沉淀废水配制皂化剂的方法,属于稀土湿法冶金领域。本发明是根据稀土萃取分离难萃元素的纯度要求和配制不同皂化剂需求,选择回用碳酸稀土沉淀废水,用沉淀废水配制皂化剂,降低了废水排放量,降低了新水的使用量,提高废水中氯化铵或氯化钠的浓度,降低浓缩、结晶回收氯化铵或氯化钠能源消耗,提高稀土收率,有利于皂化段有机相和水相澄清,降低有机损失。

1022

1022

0

0

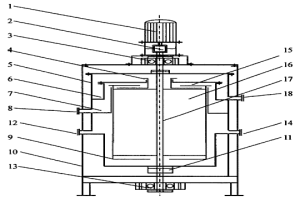

本实用新型涉及一种单级离心萃取机,用于湿法冶金、石油、化工、医药、食品、废水处理和核能等领域的液—液萃取设备。特点是:本机转鼓主轴采用上、下两端式支承结构,轻相从转鼓顶部排出,主轴与定鼓的动静结合处采用机械密封封闭液体,电机与主轴之间采用齿轮或皮带轮传动、钢球离合器联结。本实用新型极大地减小了设备的振动,提高了设备运转的稳定性、可靠性和转速,同时也提高了离心萃取机的分离因素和分离容量,使离心萃取技术完全满足各种萃取分离体系的生产实际需求。该结构特别适合于大转鼓和高转速的环隙式或桨叶式离心萃取机。

755

755

0

0

本发明属于湿法冶金技术领域,尤其为一种硅锰提取工艺,针对现有的硅锰提取工艺在提取耗时较长、反应产物利用率低下、浓硫酸消耗量大的问题,现提出如下方案,该硅锰提取工艺包括以下步骤:S1:预处理:取高锰矿石原料,并利用破碎装置对高锰矿石原料进行破碎处理,得到高锰矿石碎料,备用;S2:制粉:将S1中所述的高锰矿石碎料投放到粉碎设备内进行粉碎处理,得到高锰矿石粉料,备用;S4:设计气体收集机构:在反应釜上设计并制作气体收集压缩机构。本发明设计合理,能够方便快捷的提取高锰矿石中的硅锰合金成分,且实现对水洗液和反应气体的回收利用,增加生产效益,降低生产成本,具备高效、节能、环保的特点。

983

983

0

0

本发明涉及一种防止回转窑结圈的工艺方法,属于稀土湿法冶金领域。本发明浓硫酸高温焙烧稀土精矿生产过程中,浓硫酸和稀土精矿在回转窑进行焙烧,焙烧时,在回转窑低温段位置处设有回料孔,回转窑高温段设有返料孔,回料孔与返料孔通过回转窑外部输料管连接,当回转窑中的焙烧矿运行至高温段返料孔时,部分焙烧矿进入返料孔通过输料管输送到低温预热段的回料孔后进入回转窑中与矿酸料混合再进行焙烧。本工艺优点在于操作的连续性、可控性较高,易于工业化生产。

788

788

0

0

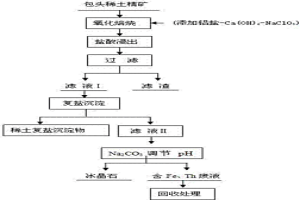

本发明公开了一种稀土精矿盐酸浸出液分离稀土及氟资源转化的方法,属于稀土湿法冶金技术领域。包头稀土精矿添加铝盐、Ca(OH)2和NaClO3氧化焙烧后用盐酸浸出,浸出液中氟铝以络合物物形式存在,采用复盐沉淀法将浸出液中的稀土沉淀过滤后,加热搅拌滤液并用Na2CO3溶液调节pH值到3.5-4左右,使氟铝络合物转化为冰晶石(Na3AlF6)沉淀,水洗过滤干燥后即得到冰晶石产品。与现有技术相比,本发明采用铝盐焙烧并制备出冰晶石产品,降低了环境污染,提高了精矿分解效率,使氟得到了资源化利用。

1190

1190

0

0

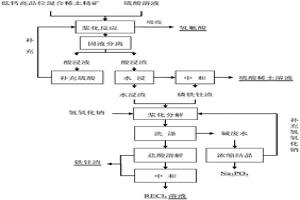

本发明属于一种湿法冶金分离稀土元素工艺,用 溶剂萃取法制备高纯铈化合物。是以混合稀土化合 物为原料,将铈(Ce)氧化成四价,在硫酸(H2SO4)介 质中以二(2-乙基己基)磷酸(P2O4)-煤油为萃取剂, 经多级分馏萃取高效分离,制备纯度为≥99.99%铈 化合物(Fe2O3<5ppm,CaO<40ppm),同时得到副 产品为CeO2含量≤5%的富镧(La)稀土化合物。生 产工艺简便,连续易操作,适合于大规模工业生产。

935

935

0

0

本发明涉及一种稀土萃取分离产生的皂化废水直接回用配制皂化剂方法,属于稀土湿法冶金领域。本发明是将稀土萃取分离产生的皂化废水直接回用配制皂化剂,根据这些废水含氯化铵或氯化钠不同、含有的微量稀土元素特点,同时根据稀土元素萃取分离的纯度要求回用皂化废水,皂化废水回用降低了废水排放量,降低了新水的使用量,提高废水中氯化铵或氯化钠的浓度,降低浓缩、结晶回收氯化铵或氯化钠能源消耗,同时提高了稀土收率,降低有机消耗。

本发明涉及一种提高有机皂化度增大钐和锌在氯化铵体系中萃取分离因素的方法,属于稀土湿法冶金领域。本发明是在钐和锌料液中添加浓度为3mol/L的NH4Cl,随着有机皂化度的升高,Sm3+和Zn2+萃取分离因素5.42增大到21.11,有机皂化度选择0.54mol/L,与稀土萃取分离相一致,便于与稀土萃取分离工艺衔接,同时具有较高的分离因素,有利于在工业化生产中缩短萃取分离的级数,降低钐与锌的萃取分离成本,提高氧化钐产品质量。

868

868

0

0

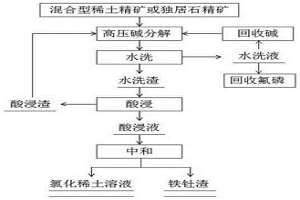

本发明涉及一种混合型稀土精矿或独居石精矿制备氯化稀土的方法,属于湿法冶金领域。本发明将混合型稀土精矿或独居石精矿通过高压碱分解过程中控制碱分解温度、反应时间、反应压力制备出稀土浸出率达到94.87%-99.26%的氯化稀土。本发明的优点是:高压条件下矿物分解率高,降低分解温度,缩短反应时间,节能环保;烧碱可以循环利用,降低成本;无三废污染产生,综合回收各种有价元素;工艺流程短,适用于工业化生产。

892

892

0

0

本发明属于一种湿法冶金分离稀土元素铈的工 艺,以混合氯化稀土作原料,在低酸度情况下,以高锰 酸钾作氧化剂,进行分馏萃取,制备出纯度为98~ 99.99%的CeO2,余液中铈含量下降到0.5%以下。 可以与现有分离工艺直接衔接,适于大规模的工业生 产。生产效率高,高收率,成本低。

955

955

0

0

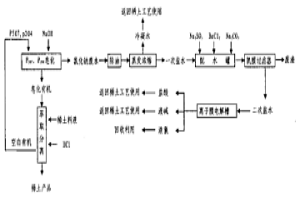

本发明涉及一种稀土萃取皂化废水循环利用方法,属于稀土湿法冶金领域。本发明工艺 如下:浓缩加原盐后的皂化废水,经配水罐加入Na2SO3、BaCl2、Na2CO3除杂后,过滤后的二次 盐水经离子交换树脂塔精制后,Ca2+、Mg2+离子≤20ppb;再送入电解工段,采用离子膜电解 法生产盐酸和液碱,液碱和盐酸返回稀土工艺使用。使氯化钠废水的处理实现了有价元素的 循环利用,具有节约资源,降低生产成本,减轻环境污染,是一种稀土萃取分离循环经济、 环境友好的生产方法,实现了稀土萃取分离氯化钠皂化废水的循环利用。

1087

1087

0

0

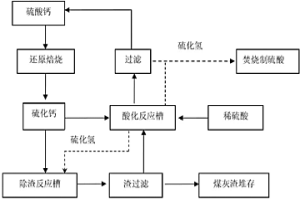

本发明涉及一种稀硫酸制取浓硫酸及固体产物的循环方法,用于化工、湿法冶金、浓硫酸焙烧法稀土生产、钛白工业、化纤行业、印染行业因使用浓硫酸作为生产原料领域。本发明将重量百分比浓度0.1%-20%的稀硫酸,通过与硫化钙发生化学反应生成硫化氢气体,将硫化氢气体焚烧可以重新制得高浓度的硫酸。反应生成的固体产物硫酸钙,通过烘干及煅烧制得硫化钙返回再去中和稀硫酸而实现循环利用。本发明将生产过程中产生的大量稀酸重新转换成高浓度硫酸,实现中国较为宝贵的硫资源的循环利用,有较为广泛的应用前景。

1493

1493

0

0

本发明公开了一种用P204从含钪富铁酸液中萃取钪的方法,属于湿法冶金领域。包括萃取除铁和萃取提钪步骤。首先使用含N235的有机相萃取除去含钪富铁酸液中的铁,萃取率达99.5%以上,钪的损失率小于0.6%。然后用含P204的有机相萃取出钪,萃取率高达99%以上。本发明含钪富铁酸液中钪的含量为5~50mg/L,铁的含量为5~45g/L,H+浓度为1~5.5mol/L。本发明方法钪回收率高,成本低,能够满足工业化生产的需求。本发明为钪的提取提供了一种新的方法,具有广阔的前景。

1103

1103

0

0

本发明公开了一种从细粒载金炭中回收金的方法,涉及湿法冶金领域。该方法将细粒载金炭与不含金的粗粒活性炭混合,使用溶液药剂将细粒载金炭中的金有效转移到了磨洗过的粗粒新活性炭中,再进行解吸、电积作业。该方法优化了金回收的工艺流程,显著提高了金的回收率,达到92.8%‑95.6%;相对于传统的回收工艺,该方法工艺简单、金回收率高、成本低且环保无污染,社会、经济效益显著。

895

895

0

0

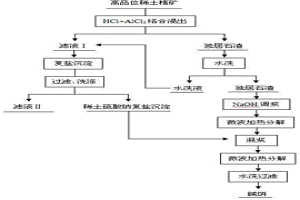

本发明公开了一种酸碱联合低温分解白云鄂博稀土精矿的方法,属于稀土湿法冶金技术领域。白云鄂博稀土精矿首先加入盐酸和氯化铝在85℃浸出,氟碳酸稀土溶解进入溶液中,而独居石渣未溶解进入浸渣中,氟以络合物物形式进入溶液中,然后采用复盐沉淀法将浸出液中的稀土沉淀后过滤,稀土复盐与独居石共同采用碱法微波循环加热分解。与现有技术相比,本发明采用酸碱联合低温分解白云鄂博稀土精矿,防止了有害气体的溢出,有效防止了环境污染,提高了精矿分解效率,节约了能源,降低了生产成本。

1294

1294

0

0

本发明公开了一种高纯度高分子比冰晶石的制备方法,所述方法为利用含氟碳铈矿的稀土精矿络合浸出液制备高纯度高分子比冰晶石;属于湿法冶金及材料合成技术领域。含氟碳铈矿的高纯度的稀土精矿中首先加入加入一定浓度的盐酸和氯化铝进行络合浸出,稀土精矿中的氟碳铈矿被分解进入溶液,氟和铝以络合物形式存在溶液中,然后采用复盐沉淀法分离稀土,稀土分离后,在滤液中加入过量的NaF,调节溶液的pH值,制备出白色冰晶石产品。该方法彻底解决了氟铝的回收问题,变废为宝,设备简单,成本低廉,环境污染小,经济效益高。

810

810

0

0

本发明涉及一种脂肪酸萃取法去除稀土溶液中杂质元素铝的工艺,属于湿法冶金稀土金属的制备工艺。其特征是:采用长链脂肪酸为萃取剂,采用醇类或N235或石油亚砜为助溶剂,采用煤油为稀释剂,组成长链脂肪酸-助溶剂-煤油萃取有机相,该萃取有机相组成以体积比计为:5-50%长链脂肪酸、2~25%醇类或N235或石油亚砜、余量为煤油,用皂化剂对萃取有机相进行皂化,萃取有机相的皂化率为0~80%,用上述皂化后的萃取有机相对含杂质元素铝的稀土溶液进行萃取得到低铝的稀土溶液。其优点是:工艺流程简单,衔接合理,化工试剂消耗少。单级萃取可使稀土溶液中杂质元素铝的含量降为20-40mg/L;多级萃取可使稀土溶液中铝浓度降到小于1mg/L。

1086

1086

0

0

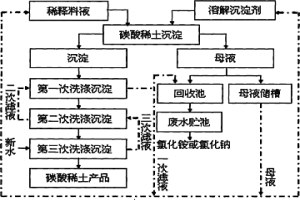

本发明涉及一种碳酸稀土沉淀废水自回用方法,属于稀土湿法冶金领域。本发明碳酸稀土沉淀生产过程中产生的母液,一部分母液直接输送到碳酸稀土回收池中澄清,通过浓缩、结晶设备回收氯化铵或氯化钠;另一部分母液输送到母液储槽中,作为碳酸盐沉淀料液浓度调配和沉淀剂溶解;通过逆流方式洗涤碳酸稀土沉淀,得到第一次滤液,第一次滤液和母液再回用到碳酸稀土沉淀工艺中的沉淀剂溶解和稀释料液浓度,回用后剩余废水经浓缩、结晶回收氯化铵或氯化钠,沉淀废水回用降低了废水排放量、降低了新水的使用量、并提高了废水中氯化铵或氯化钠的浓度,降低浓缩、结晶能耗。

942

942

0

0

本发明涉及有色金属湿法冶金技术领域,具体是一种电解槽电压的测量方法;包括以下步骤为:步骤(1)、使用浓硫酸重新配液,硫酸浓度为140—200g/L,使液体纯净,再腐蚀阴极板,达到不损坏阴极板的效果;步骤(2)、清理阳极板面结晶不伤害到阳极板表面的氧化铅薄膜;步骤(3)、精确测量电解槽电压,在测量时,精确到每个系列的每一槽的槽电压,每一列的列电压,以及对中心点的测量,准确掌握槽电压的变化,根据测量结果使我们准确查找漏电情况;本发明不仅可以大大降低槽电压,而且也大大降低了阴阳极板的消耗,本发明杜绝了短路板,做到把每一度电最大实用化,把成本损耗降到最低。

1040

1040

0

0

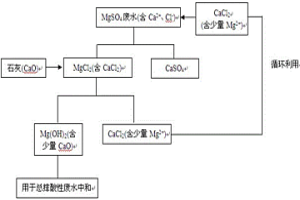

本发明涉及一种循环利用氯化钙处理包头矿转型硫酸镁废水的方法,属于湿法冶金领域。本发明向反应器中加转型硫酸镁废水溶液并加热至40℃,再加浓度为0.27?mol/L的CaCl2溶液,陈化反应2?h,得到易过滤的白色沉淀过滤、干燥,得到MgO质量分数为0.1~1%的硫酸钙晶体和含有CaCl2和MgCl2混合溶液,再向CaCl2和MgCl2混合溶液中加生石灰反应3?h,得氧化钙质量分数为1~15%的钙镁渣和MgO浓度为0.0001~0.02?mol/L的氯化钙溶液,将氯化钙溶液加入转型硫酸镁废水溶液,重复上述操作,再将得到氯化钙溶液循环使用,经10次循环反应,硫酸钙中氧化镁质量分数均为0.1~1%,钙镁渣中氧化钙质量分数为1~15%,氯化钙溶液中MgO浓度为0.0001?0.02?mol/L。本发明钙镁资源利用率高、生石灰消耗量少。

811

811

0

0

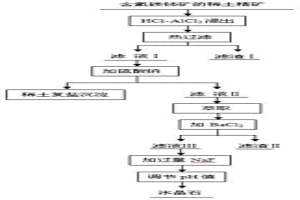

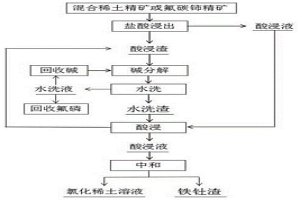

本发明涉及一种混合型稀土精矿或氟碳铈精矿制备氯化稀土的方法,属于湿法冶金领域。本发明按照以下步骤进行:第一步,将稀土品位为62%~70%的混合稀土精矿或氟碳铈精矿直接进行盐酸浸出;第二步,将盐酸浸出得到的酸浸渣进行碱分解;第三步,进行水洗除去氟磷等杂质元素,对水洗液进行回收碱和氟磷;第四步将水洗渣与第一步得到的酸浸液混合进行酸浸;最后,将酸浸液进行中和除铁钍,得到合格的混合氯化稀土溶液。本发明的优点是:省去能耗较高的焙烧环节,不会产生大量硫和氟的酸性气体和氨氮废水,有利于劳动防护和环境保护;综合回收有价元素,耗碱量少,成本低,稀土回收率高,无三废污染。

1020

1020

0

0

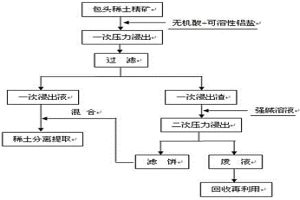

本发明涉及一种高压浸出包头稀土精矿矿的方法,此技术属于稀土湿法冶金技术领域。包头混合稀土精矿是氟碳铈矿与独居石的混合矿,通过两步压力浸出能够彻底将稀土矿分解,用酸浸液溶解碱饼后进行稀土分离与提取。第一步盐酸和易溶铝盐与稀土矿混合,在高压反应釜中进行加压浸出,减压过滤后,滤渣与碱液混合返回高压反应釜进行二次压力浸出,减压过滤洗涤后,滤饼与一次压力浸出液混合溶解后再进行稀土分离。该方法在高压密闭环境操作,环境污染小,酸碱度和铝的浓度低,反应速率快,大大降低能耗,经济效益高。

1363

1363

0

0

本发明涉及一种氯化稀土溶液用于粒状氯化稀土结晶的生产,属于稀土湿法冶金领域。本发明氯化稀土溶液加入盐酸调pH值至1-3之间后进行蒸发,使其质量浓度增浓至700-750 g/L,水蒸汽和逸出的氯化氢气体经冷凝后回用,蒸发后的溶液通过自流进入冷却系统冷却至室温结晶,然后打入离心机进行固液分离,母液回用,固体即为粒状氯化稀土结晶物。本发明氯化稀土溶液中加入盐酸,调pH使产品含杂质较低,通过控制浓度,颗粒均匀、质量稳定,工艺方法操作简单,生产周期短,连续化,生产的粒状氯化稀土结晶其稀土总量可达62%~67%,逸出的氯化氢蒸汽、水蒸气气体经冷凝系统回收后回用,易于实现工业化生产。

1011

1011

0

0

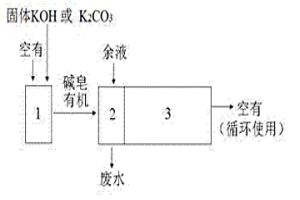

本发明涉及一种稀土萃取过程中酸性萃取剂的皂化方法,属于湿法冶金领域。本发明采用体外皂化,将有机萃取剂和固体皂化剂同时加入到反应槽中,通过1~6小时的搅拌实现萃取剂的皂化,有机相皂化度控制在0.1~0.54mol/L,有机相摩尔浓度控制在0.5~1.5mol/L。本发明固体皂化剂具有反应活性大、碱度高,可以和有机弱酸直接进行皂化反应,且反应时间短、皂化度准确性高、有机圧槽量少、萃取过程无乳化现象等优点,皂化过程中无需用新水来配制皂化剂,降低了用水量。皂化结束后,不产生氨、氮废水,消除了氨、氮废水对环境的影响,并且降低了废水的排放量或处理量。

1028

1028

0

0

本发明涉及一种低钙高品位混合型稀土精矿循环浆化分解的方法,属于湿法冶金领域。包括以下过程:采用绝对过量的较低浓度的硫酸溶液,在加热条件下通过浆化反应快速分解低钙高品位混合型精矿中的氟碳铈矿,反应后,酸浸渣经水浸将硫酸钙与硫酸稀土溶解于水浸液中,水浸液中和除杂后形成磷铁钍渣。酸浸液补充硫酸后循环处理新矿;用浓碱液分解水浸渣和磷铁钍渣。碱废水结晶回收磷酸钠后循环使用。本发明适用于低钙高品位混合型稀土精矿处理,可以将混合稀土精矿中氟、磷资源分别回收,并将硫酸、氢氧化钠、能源等消耗均降低至理论消耗量,规避了浓硫酸与稀土精矿固固相反应设备结圈等问题,易于实现产业化。

北方有色为您提供最新的内蒙有色金属冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月25日 ~ 27日

2026年03月25日 ~ 27日  2026年03月26日 ~ 28日

2026年03月26日 ~ 28日  2026年03月27日 ~ 29日

2026年03月27日 ~ 29日