全部

1103

1103

0

0

本发明涉及冶金材料领域,同属于汽车用先进高强钢领域,具体为一种汽车用180BH冷轧烘烤硬化高强钢的加工方法。按质量百分数计,其化学成分为:C 0.0015~0.0025;Si≤0.05;Mn0.15~0.30;P 0.030~0.050;S≤0.015;Als 0.02~0.06;Nb 0.008~0.020;Cr 0.05~0.10;Mo≤0.05;其余为Fe。热轧过程中,板坯加热温度1150~1220℃,终轧温度900℃,卷取温度680~720℃;冷轧过程中,冷轧压下率≥70%;采用连续退火工艺如下:840~860℃保温60~120min;随炉冷却到700~750℃,并以冷速25~50℃/秒快速冷却至400℃,保温1~3h,再随炉冷却至室温。本发明生产的冷轧烘烤硬化高强钢180BH产品化学成分稳定,具有稳定的成形性能、优良的BH性及耐常温时效性能。

本发明涉及冶金领域炼钢用铁合金,具体为一种用于炼钢终脱氧剂低碳、低硅、低磷、低硫的AL-MN-MG-CA-FE复合合金,解决现有技术中存在的终脱氧效果不好的问题,作为炼钢终脱氧剂,不需要对钢再进行精炼,适用于冶炼要求ALS和低碳、低硅、低磷、低硫的钢种。按重量百分比计,C≤0.2;SI≤1.0;P≤0.02;S≤0.02;AL 40-50;MN 1.0-10;MG 0.1-10;CA 0.1-10;FE余量。本发明采用工频炉熔炼工艺生产。该种脱氧剂比重大,熔点低,不粉化,脱氧脱硫效果好,而且稳定元素合金收得率较高,脱氧过的钢水流动性好,三率高,水口不结瘤,脱氧产物易上浮,夹杂物总量减少,钢水纯洁,钢质好,并改变夹杂物形态,细化晶粒,机械性能好,使用寿命高,社会效益好。

1025

1025

0

0

一种钙线喷溅抑制剂和钙包芯线及其制备方法,属于钢铁冶金防止喷溅技术领域。该钙线喷溅抑制剂包括的组分及各个组分的质量百分比为:钴10~25%,钨3~18%,铜10~20%,余量为钼。该钙包芯线,包括钙线喷溅抑制剂,其制备方法为:配制钙线喷溅抑制剂,将钙线喷溅抑制剂和钙芯共同包覆在铁皮内,钙芯作为芯材,钙线喷溅抑制剂和钙芯形成渗透层。该钙线喷溅抑制剂制备的钙包芯线增加了喂钙过程的安全,提高了钙收得率,能够节约资源,并提高企业经济效益。

948

948

0

0

本发明涉及冶金工程炉外精炼RH,特别是一种在RH下降管处喷纳米粉粒耦合弥散装置及应用方法。包括RH吸嘴下降管,RH吸嘴下降管夹层管壁内为RH吸嘴耐火材料,多个RH多相流导入硬管均匀内置并贯通于RH吸嘴下降管夹层管壁内,RH多相流导入硬管通过金属软管连接至加料罐,RH多相流导入硬管的另一端为纳米颗粒喷孔,软管上设置压力流量调节阀,所述加料罐内置有旋转搅拌器,并在加料罐内设置喷纳米粉罐,气源通入加料罐底部带有固体纳米颗粒通过软管吹入RH多相流导入硬管经纳米颗粒喷孔吹入钢包内。本发明纳米颗粒不易团聚,弥散均匀效果好。弥散喷纳米粉粒装置结构简单和操作方便、制造成本低,同时能够保证精炼产品要求。

本发明公开了一种微碳低硫高铝无铁铝镁钙合金脱氧剂及其制备方法和应用,属于冶金技术领域。按重量百分比计,该铝镁钙合金脱氧剂化学成分为:Al 70~90%,Mg 1~10%,Ca 5~25%,C≤0.02%,S≤0.02%,余量为不可避免的杂质。该脱氧剂制备方法为:将纯铝锭、金属镁和金属钙按照所述铝镁钙合金脱氧剂化学成分称重后,加入到电阻熔化炉内熔化制成铝镁钙合金液;浇注入连铸机内并经冷却成型制成所述铝镁钙合金脱氧剂。该脱氧剂能将脱氧产物Al2O3全部或绝大部分转化为低融点(1400℃)的钙铝硅酸盐(7Al2O3·12CaO)上浮于钢水表面而除去,从而最大限度地降低了Al2O3有害影响,显著提高钢的质量。

1126

1126

0

0

本发明涉及一种炼钢用增碳剂的制备方法,该方法旨在最大限度地利用焦化厂干熄焦生产过程中所产生的细小焦粒,通过筛分、干燥、再筛分等工艺制备用于炼钢生产的增碳剂,主要应用于冶金行业炼钢技术领域。本发明将焦化厂生产过程中筛下物小于10mm作为焦粉,对焦粉进行预处理,预处理为对焦粉进行机械筛选分级,将这次筛分过程的颗粒度为5~10mm的筛上物作为生产增碳剂的原料焦粉;经二次筛分,取颗粒度为5~10mm的筛上物;对于含水率超过2%的原料焦粉,采用振动流化床干燥机进行脱水干燥处理。采用本发明使用焦粉增碳剂可大大降低冶炼成本,并可使焦粉资源得到有效利用。

927

927

0

0

本发明采用BGMC5钢制造的冷轧工作辊及其热处理方法,涉及冶金制造技术领域,尤其涉及一种制造冷轧工作辊的BGMC5钢材成分及其工作辊的热处理方法。本发明制造的冷轧工作辊的BGMC5钢的成分按质量百分比计为:C:0.82~0.90%;Si:0.50~0.80%;Mn:0.20~0.50%、P:≤0.020%;S:≤0.010%;Cr:4.80~5.20%;Mo:0.20~0.40%;V:0.10~0.20%;Cu:≤0.25%;Ni:0.30~0.50%;余量为铁和不可避免的杂质。热处理方法包括如下步骤:辊身调质热处理、半精加工、表面双频淬火处理、深冷处理和低温回火;本发明的技术方案解决了现有技术中的现有冷轧工作辊在工作状态下会形成断裂、剥落、磨损等失效形式,造成轧辊使用寿命缩短,影响生产质量下降和降低经济效益等问题。

870

870

0

0

本发明涉及冶金技术领域,特别涉及一种ER70S‑6焊丝钢留氧控氮工艺,转炉出钢过程不进行调硅,不加硅铁类合金。本发明的工艺硅脱氧能力较强,转炉出钢过程中不加硅铁,脱氧程度减弱,钢水氧含量基本可控制在100ppm左右,因钢水中有较高的自由氧,可有效低防止钢水增氮。有效抑制出钢过程吸氮,稳定控制钢水气体氮含量,使气保焊丝ER70S‑6钢中气体氮含量≤70ppm比例达到95%以上。

1092

1092

0

0

本发明属于冶金领域,具体涉及一种含Cu超低钛轴承钢GCr15‑J的制备方法。本发明的技术方案如下:包括如下步骤:1)EBT电炉冶炼:采用废钢加铁水作为炉料,废钢采用的是不含杂质元素的优质废钢,配比为15~35%;铁水采用低磷、低硫铁水,配比65~85%;2)LF精炼:进行通电化渣10min,渣化好后进行捞渣作业;然后喂入Al线;加入扩散脱氧剂;脱氧良好后将成分调整到目标;3)VD真空脱气:将Al调整到0.025~0.035%;入VD温度1570~1610℃,真空度达到100Pa以下,保持时间≥20min;4)连铸:连铸机制中方坯;5)加热轧制:将铸坯轧制为棒材。本发明既保证了轴承钢的低氧、低钙、低夹杂物含量等指标,又保证了轴承钢的钛含量达到了特级优质轴承钢质量水平。

902

902

0

0

本发明涉及钢铁冶金技术领域,具体涉及一种用于SAE1006CrQZ钢种的直供控硅工艺,提供一种用于SAE1006CrQZ钢种的直供控硅工艺。用硅铁粉代替硅钙线或钙铁线,防止打钙线过程中产生的钙蒸汽污染环境,解决了炼钢工序钢水喂丝工艺恶化环境的问题。SAE1006CrQZ为低硅钢种,为了防止使用过多硅铁粉导致钢水增硅,引起硅成分超标,以及保证钢水可浇性,实行转炉出钢加入少量石灰,并用硅铁粉代替铝粒进行顶渣脱氧,同时起到渣面脱氧以及减少絮流物的作用。

1207

1207

0

0

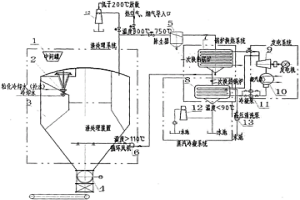

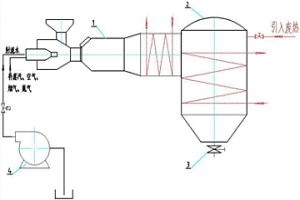

本发明提供一种新的高炉渣处理、渣热能回收方法及装置。该方法渣采用机械粒化加喷水冷却,靠循环过热蒸汽冷却渣,即主要靠过热蒸汽带走渣热。该工艺将渣处理及渣换热过程放在密闭容器中进行,喷水产生过热蒸汽再循环该蒸汽,利用了过热蒸汽比热大的特点靠过热蒸汽冷却渣,利用过热蒸汽不冷凝的特点进行除尘、换热,该工艺锅炉采用不完全换热方式,即蒸汽经锅炉换热后输出口始终保持在过热状态下运行,利用过热蒸汽不冷凝的特点通过风机实现再循环,进而实现了渣处理过程的密闭循环、换热及产生高温蒸汽目的,实现了高品质洁净蒸汽输出发电,提高了蒸汽值进而提高了热利用率,该工艺满足渣处理同时实现冶金渣的高效热利用,节水、节能、环保,具有实际推广应用价值。

1238

1238

0

0

本发明低成本1200Mpa级冷轧高强马氏体钢及其制造方法,涉及冶金制造技术领域,尤其涉及低成本1200Mpa级冷轧高强马氏体钢的化学成分及其制造方法。本发明低成本1200Mpa级冷轧高强马氏体钢包括如下化学成分:C:0.15%~0.19%;Si:0.2%~0.4%;Mn:1.5%~2.0%;Als:0.02%~0.08%;P:≤0.015%;S:≤0.010%;Ti:0.020%‑0.040%;Cr:0.15%‑0.45%;B:0.0005%‑0.0030%;余量为Fe及不可避免的杂质。本发明对现有制造方法中的加热工序、焊接工序和连续退火工序进行了工序要求调整;同时在退火工序后,增加了淬火工序。本发明的技术方案解决了现有技术中的水冷后进行回火处理成本高;连退加热温度高、设备烧损较高、生产成本高、不利于连续生产等问题。

1135

1135

0

0

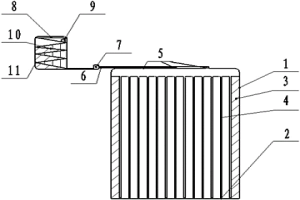

RH真空精炼顶枪喷粉装置及顶枪喷粉方法,属于冶金技术领域,装置包括真空室、顶枪和钢包,其中顶枪位于下降管上方,并且顶枪中心线与下降管中心线位于同一直线上。喷粉方法为:采用上述装置,通过设置在下降管上方的顶枪进行喷粉操作。本发明的RH真空精炼顶枪喷粉方法,通过调节顶枪位置,明显提高了粉剂穿透比,对于提高生产效率,节约生产成本具有重要意义。

1141

1141

0

0

本发明公开了一种高密度纯铼材料及其制备方法,属于难熔金属粉末冶金技术领域。该方法采用铼粉为原料,称取一定质量铼粉与粘结剂混匀,用注射成型机定型并调节压粉机压力压制成铼材料生坯,将生坯放入到常压烧结炉中并通入氩气排除空气,进行高温烧结后自然冷却至室温得到高密度的纯铼材料。本发明的优点在于,与传统的纯铼材料制备方法相比,通过减小铼粉颗粒度得到密度较高的纯铼材料,且可明显降低铼材料表面缺陷。

852

852

0

0

本发明属于钢铁冶金技术领域,涉及一种抗酸腐蚀管线钢X52MS热轧卷板,包含以下重量百分数的组分:C 0.03‑0.10%,Mn 0.45‑0.80%,Si 0.10‑0.30%,Al 0.010‑0.050%,Cr 0.25‑0.40%,Ti 0.015‑0.035%,P≤0.012%,S≤0.0050%,N≤0.0060%,O≤0.0040%,Nb 0.030‑0.065%,V 0.015‑0.045%,余量为Fe及不可避免夹杂物。本发明还公开了X52MS热轧卷板的制备方法,大大提高了管线钢的生产效率,降低了能源消耗生产成本,延长了使用寿命,有利于满足社会发展的需要。

1121

1121

0

0

本发明涉及一种高钛气体保护焊丝用盘条及其生产工艺,属于冶金领域。一种高钛气体保护焊丝用热轧盘条,其合金组分如下:C:0.03%~0.10%,Si:0.60%~1.00%,Mn:1.40%~1.80%,P:≤0.020%,S:≤0.020%,Ti:0.140%~0.230%,Zr:0.005%~0.020%,Al:≤0.015%,Ca:≤0.0012%,O:≤0.0050%,N:≤0.0060%,余量为Fe。所述高钛气体保护焊丝用盘条抗拉强度520~600MPa、伸长率≥18%、断面收缩率≥70%;盘条组织为铁素体+珠光体;钢质纯净度高。所述一种高钛气体保护焊丝用盘条具有免退火、免酸洗的优点,其制品高钛气体保护焊丝具有熔敷性优良、飞溅小、焊接效率高、焊缝成型性好、熔敷金属晶粒细的优点,能满足大电流、高度自动化焊接要求;较同级别高镍、钼等元素合金化的焊丝相比,有明显的成本优势。

1023

1023

0

0

本发明涉及冶金工艺技术领域,具体涉及一种RH品种钢硅脱氧工艺,以炼钢常用的普通硅铁合金为脱氧物料,利用转炉终点高氧含量控制特性,转炉出钢过程加入硅铁合金与富余氧量进行反应,保证RH初始氧量稳定控制300‑450ppm,降低转炉出钢温降、降低铝夹杂总量、降低成本、提高钢水纯净度及产品质量。本发明结合RH低碳低硅铝镇静钢产品的特性,针对其过程冶炼、脱氧方式、控制要点及成本等,本专利根据硅氧反应原理,采用“硅脱氧”工艺,有效控制RH进站氧含量,降低RH富余残氧,有效解决“碳脱氧”、“铝脱氧”所存在问题。

1299

1299

0

0

本发明经济型焊丝钢BZJ60‑Ti及其生产制备方法,涉及冶金制造技术领域,尤其涉及制造经济型焊丝用的BZJ60‑Ti钢以及该BZJ60‑Ti钢的制备方法。本发明经济型焊丝钢BZJ60‑Ti包括如下化学成分:C:0.50%~0.80%;Si:0.42%~0.60%;Mn:1.42%~1.60%;Cr:0.35%~0.45%;P:≤0.015%;S:0.008%~0.015%;V:0.03%~0.05%;Ti:0.080%~0.11%;B:0.0030~0.005%。生产制备方法包括如下步骤:转炉冶炼、钢包合金化、静吹氩、LF炉精炼、连铸、加热工艺、轧制工艺。本发明的技术方案解决了现有技术中的现有BZJ60‑Ti焊丝钢钛含量较高、可浇注性差、浇铸过程液面波动大、铸坯质量不好导致出现轧制结疤及用户拉拔断丝情况,生产出的焊丝焊接时出现飞溅现象,严重影响焊接质量和效果等问题。

914

914

0

0

本发明涉及冶金采矿机械,特别是采金机械,在加工钢-橡复合筛板过程中,采用金属活柱摆孔入模,在一定的时间、温度、压力条件下一次硫化复合成型,此新方法制作的钢-橡复合筛板,具有扯离强度高,体轻、耐磨、堵孔率低、节能等优点,同时可以提高工效2~3倍,此方法适用于加工各种冶金矿山用钢-橡复合筛板。

837

837

0

0

一种RH真空精炼顶枪喷粉测试装置及方法,属于冶金技术领域,该装置包括空气压缩机、分流总管、流量计、喷粉罐、罐底阀、真空室、顶枪、加油漏斗、钢包、电极、电导率仪和计算机;测试方法为:采用上述装置,模拟RH真空精炼的真空状态,将粉剂放入喷粉罐内;开启空气压缩机,液体开始循环处理,向真空室内液面加油,当液体循环流动稳定后开始喷粉,开启计算机检测电导率的变化,得出试验结论。本发明的RH真空精炼顶枪喷粉测试装置结构简单,操作方便,可以对RH真空精炼生产进行模拟测试,提供合适的工艺参数。

919

919

0

0

本发明涉及冶金领域,具体为一种用于炼钢终脱氧剂的微低碳、低磷、低硫的铝铁合金,解决现有技术中存在的终脱氧效果不好的问题,适用于冶炼要求Als和低C、低P、低S的钢种。按重量百分比计,其化学成分为:C≤0.03;Al60-64;Si≤1.5;P≤0.025;S≤0.025;Fe余量。该终脱氧剂使用操作方便,脱氧效果好,合金收得率高,钢种炼成率高,钢质量好,并降低钢中的溶解氧,减少钢中非金属夹杂物,细化晶粒,提高钢的内在质量及使用寿命,满足用户的需求,又起到提质降耗的作用。

1107

1107

0

0

本发明涉及一种同时获得微晶玻璃和铸铁块的铁尾矿处理工艺,包括步骤:S1:配料:将铁尾矿粉末与辅助料、炭粉混合得到混合料;其中辅助料根据铁尾矿组分和所要制取的微晶玻璃的组分来确定。S2:熔融:将混合料在高温下熔融和还原,上层得到基础玻璃熔体液,下层得到富铁熔液;S3:水淬及浇注:将上层基础玻璃熔体液转移至水中淬成玻璃颗粒,烘干待用,下层富铁熔液浇注成铸铁块用作钢铁冶金的原料;S4:将步骤S3得到的玻璃颗粒制成微晶玻璃。本发明实现了在同一热处理过程中对铁尾矿金属元素的短流程提取分离与微晶玻璃制备的并行,可对铁尾矿的成分实现高回收,直接获得用于生产钢铁冶金用铸铁块与高附加值微晶玻璃产品,达到铁尾矿最大价值化利用。

932

932

0

0

本发明涉及一种筒形铸件双金属离心铸造方法,尤其是适合于带钢轧机输送辊道中辊道本体的双金属离铸造方法。它采用先离心浇注外层金属,待间隔30—120秒,再离心浇铸内层金属,其两层金属的浇注速度均为25—30千克/秒,且在外层金属浇注的同时加入保护值,使离心浇注的双金属铸件能达到很好的冶金结合,且双金属内外表面光滑,厚度均匀,解决了在普通离心机上浇注长形筒件的技术难题。

811

811

0

0

本发明的一种用于炼钢硅基复合脱氧剂的铁合金,属于冶金材料领域。在硅基复合脱氧剂的铁合金中含有钾、钠中的一种或两种,从而提高硅基复合脱氧剂的铁合金在炼钢中的脱氧能力和脱硫能力。该产品具有脱氧、脱硫能力强,而且产量高的特点,合金密度強,增強合金抗粉化能力目。又能提高钢的质量,降低炼钢成本,有较好的经济效益和社会效益。

882

882

0

0

本发明涉及一种制作环保砌块的组合物及其方法,该组合物由彩色陶粒、水泥、矿业尾矿粉或冶金渣粉、石膏粉和发泡剂构成,其制作方法包括以下步骤:首先将矿业粉或冶金渣粉与彩色陶粒、水泥、石膏粉混合后输送到设备中进行混合搅拌,再向设备中加入发泡剂和彩色水进行再一次搅拌,然后将搅拌好的物料浇注到模具中进行养护,当该养护好的物料达到一定硬度后通过切割的方式制成所需要的砌块。所采用的五种物料来制作砌块不仅可减少污染和降低生产成本,而且能够提升砌块的耐磨性、耐久性、抗渗性,以及可增强密实度及凝结硬化和反应效果。

1168

1168

0

0

本发明涉及一种制作高强度陶粒的组合物及其方法,该组合物由污泥、矿业固废或冶金固废和添加剂构成,其制作方法包括将污泥、矿业固废或冶金固废先将每种物料进行无害化处理后再将其粉碎,然后将粉碎的物料混合后加入添加剂将其输入到设备内进行搅拌均匀和进行干燥,再将干燥后的物料放入成球设备内加工成生料球,再将生料球放入煅烧设备中进行烧制,经烧制后冷却即制成高强度陶粒。利用该种组合物制作处的高强度陶粒具有较高的强度,而且成本非常低,同时可解决环境污染、浪费土地资源等问题。

840

840

0

0

本发明属于冶金铸造领域,尤其涉及一种防止铸坯角裂含硼钢的制备方法。依次包括对铁水预处理、转炉冶炼、炉外精炼、钢坯连铸、板坯再加热以及热连轧,其特征在于,按照质量百分比,该含硼钢的成分为:C:0.17~0.18,Si:0.02~0.20,Mn:0.23~1.26,P<0.017,S<0.014,N<0.0052,B:0.0005~0.0010,AI:0.015~0.034,余量为Fe,在炉外精炼过程中加入按照质量百分比含量0.01~0.035加入Ti。采用本发明热轧加硼钢添加钛后,铸坯质量有有明显改观,下线清理率将至15.06%,统计结果表明,缺陷率已经降低至1.39%。此外,对含硼钢力学性能进行检测分析结果表明,加Ti以后含硼钢力学性能也有所提高。

1009

1009

0

0

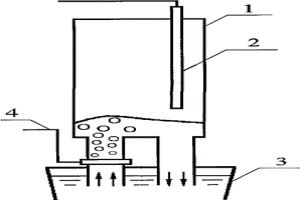

本发明提供一种新的冶金炉渣粒化及热利用的方法及装置。该工艺将市场普遍应用的射流器引用到冶金炉渣处理工艺当中,将射流器、汽爆罐原理与蒸汽法渣处理工艺原理相结合,利用射流器的射流过程进行冶金炉渣粒化,利用高压射流水实现射流器喉口的封压,进而形成以混合室、一次换热室所组成的半密闭空间,利用半密闭容器内汽爆过程能进行炉渣粒化及换热,主要靠水的汽化及蒸汽的过热过程冷却渣,直接产生过热蒸汽输出进行热利用。新的射流蒸汽法渣粒化及热利用工艺方法在利用水淬及高压水动能破碎渣的同时还利用汽爆过程能进行炉渣粒化,利用密闭空间内形成的汽爆能实现高压快速换热,一套装置在实现渣粒化的同时实现换热过程,产生的渣、蒸汽输出经锅炉换热后变成洁净蒸汽或高温热水进行利用。由于该工艺是在密闭容器内进行的,利用了汽爆能,采用了蒸汽法的利用水汽化及蒸汽过热过程冷却渣工艺,进而该方法节水、节能、环保,热利用效率高,该工艺装置在实现渣处理的同时满足换热过程,具有实际推广应用价值。

北方有色为您提供最新的辽宁本溪有色金属冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月25日 ~ 27日

2026年03月25日 ~ 27日  2026年03月26日 ~ 28日

2026年03月26日 ~ 28日  2026年03月27日 ~ 29日

2026年03月27日 ~ 29日