全部

951

951

0

0

本实用新型公开一种扫描电镜用断口类及横截面类样品夹具,包括基座、丝杠支撑板;所述基座的底面设有滑道,基座的一端设有固定钳口,另一端设有丝杠支撑板;所述固定钳口与丝杠支承板间、基座上固定设有活动钳口,所述活动钳口包括丝杠连接部和试样接触部;所述丝杠支承板中心处设有圆孔,丝杠贯穿于其中;丝杠的尾端设有丝杠把手;所述丝杠连接部上设有固定槽,丝杠的顶部嵌于丝杠连接部的固定槽内,丝杠的顶端直径大于固定槽的直径。使用时通过拧动丝杠推动活动钳口沿滑道向固定钳口直线靠近,将试样夹紧在活动钳口与固定钳口之间,试样夹持稳定牢固,夹具间隙连续可调,且试样长度不受夹具限制,一定程度上增大了夹具的适用范围。

990

990

0

0

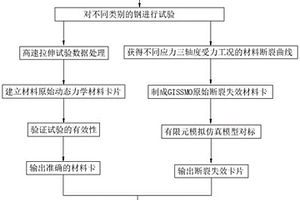

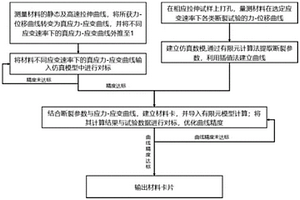

本发明公开了一种面向汽车用钢的高速碰撞材料卡及其应用方法,包括以下步骤,步骤一,汽车用钢分类,技术人员对汽车用的钢材料进行分类,步骤二,对不同类别的钢进行试验,技术人员对软钢进行高速拉伸试验,技术人员对高强钢进行失效破坏试验,步骤三,高速拉伸数据处理:技术人员对不同速率下的软钢高速拉伸的数据进行处理,使用Swift‑Hockett‑Sherby本构模型对数据进行拟合和外推,本发明通过试验研究动态力学性能和断裂失效性能,开发软钢的动态力学材料卡和高强钢的GISSMO断裂失效卡片,将两种材料卡片同时应用到CAE碰撞分析中,能够准确地预测金属材料的动态力学变形以及金属材料断裂失效特性,解决汽车厂材料卡精度不准确的问题。

1127

1127

0

0

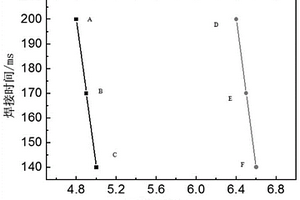

本发明涉及一种异种材料电阻点焊材料卡的标定方法,具体包括以下步骤:根据焊接标准,试验获得异种材料的焊接窗口;对焊接窗口临界点做如下三种焊接失效试验:十字拉伸试验、抗剪拉伸试验、拉拔拉伸试验;通过万能试验机获得异种材料的十字拉伸破坏力、抗剪拉伸破坏力、拉拔拉伸试验破坏力,计算得到不同焊接失效模式的试样的平均力;制作材料卡,根据焊接失效试验条件设定有限元分析的约束工况,计算十字拉伸、抗剪拉伸、拉拔拉伸三种焊接失效模拟过程的载荷和位移曲线,并与试验结果进行对比分析。优点是:利用有限元分析方法建立异种材料的电阻点焊的断裂失效模型,能够预测整车CAE碰撞过程的关键敏感部位焊点失效。

1225

1225

0

0

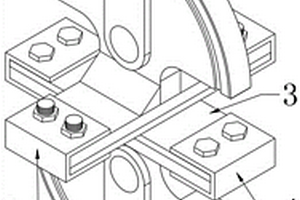

本实用新型涉及试验夹具技术领域,尤其涉及一种电阻点焊焊点性能测试夹具。其技术方案包括:上装夹座、驱动齿轮和上安装座,上装夹座包括安装板,安装板的顶端设置有固定板,固定板底端的两边侧均固定连接有转动板,两个转动板之间的底端固定连接有转动轴,转动轴贯穿安装板,并与安装板转动连接。本实用新型通过转动板以转动轴为轴心转动,转动角度为0°至180°,转动轴使转动板与安装板之间相互转动,可以在0°到90°之间自由调节加载角度,使得装置具有角度调节功能,可以进行更加全面的测试,使装置可以完成特殊结构情况下不同角度的测试,适用于新材料在不同角度载荷下的承载能力、变形路径以及焊点失效模式的测试评估。

917

917

0

0

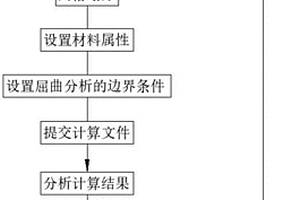

本发明公开了一种汽车底盘下控制臂屈曲分析方法,包括以下步骤,步骤一,输入零件的CAD模型,工作人员下控制臂CAD模型导入前处理软件Hypermesh中,步骤二,对模型进行清理简化,工作人员在软件Hypermesh内清理和简化下控制臂CAD模型上具有影响的几何特征,步骤三,网格分化,工作人员在软件Hypermesh内对清理和简化后的下控制臂CAD模型进行网格分化,步骤四,工作人员在软件Hypermesh内输入下控制臂CAD模型的材料属性,本发明的分析方法考虑材料的非线性以及几何非线性等因素,能够快速有效地分析下控制臂的屈曲强度以及准确地预测失效位置,可以使计算结果可视化,其计算结果数据可靠,对零件设计提供指导和优化方案,缩短开发周期,提高产品性能。

791

791

0

0

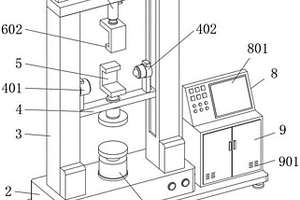

本实用新型涉及钢板力学性能分析技术领域,尤其涉及一种用于GISSMO失效模型的剪切实验装置。其技术方案包括:底板、龙门架和控制台,底板的顶部一侧安装有底仓,底仓的顶部安装有龙门架,龙门架的内部通过轴承安装有螺纹杆,龙门架的内部通过螺纹杆活动安装有活动架,活动架的顶部一侧安装有散热扇,且活动架的顶部另一侧安装有高速摄像机,龙门架的顶部安装有顶架,顶架的底部安装有剪切传感器。本实用新型通过在活动架的顶部另一侧安装有高速摄像机,利用高速摄像机可对被检样品的剪坏过程进行视频记录,工作人员可通过控制台对视频进行慢放,通过配合剪切传感器的使用,可便于工作人员掌握样品更多的抗剪切参数。

866

866

0

0

本发明涉及一种高速工况下GISSMO材料失效模型参数测量方法,本发明充分考虑到在碰撞过程中超高强冷轧钢及热成形钢受到冲击,在其作用下产生高速应变对材料力学性能的影响,使用高速拉伸机量测材料在某应变速率下的拉伸失效前力‑位移曲线,结合仿真结果和试验数据获取材料在不同应力三轴度及lode角下的失效等效塑性应变。本发明着重解决现有材料失效模型在碰撞过程产生的高速载荷下精度较低的问题,无需复杂的夹具,仅需在试样上打孔处理,配合简易的螺栓夹具,降低试验难度和成本。

1057

1057

0

0

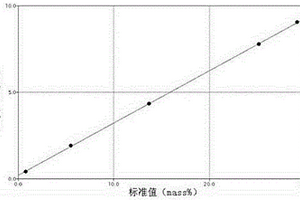

一种X射线荧光测定连铸渣中氟元素的方法,主要是解决现有测定方法不准确的问题。本发明提供一种X射线荧光测定连铸渣中氟元素的方法,具体为:样品制备,标准样品压片,制作工作曲线,制备测定样品压片,采用X射线荧光仪中测定强度,代入制作的工作曲线中得到氟元素含量。本发明所使用的X射线荧光压片法对氟元素进行直接测定,不用考虑样品中其他成分的影响,其结果稳定准确,对工具设备无损伤。

1174

1174

0

0

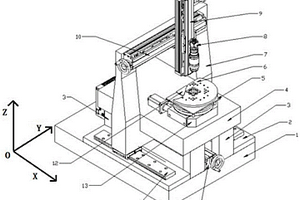

本实用新型公开了一种龙门式三轴定位中小模数直齿圆柱齿轮视觉测量仪,涉及齿轮测量技术领域。该测量仪包括大理石底座、托板、龙门立柱、X轴导轨、Y轴导轨、Z轴导轨以及测量系统,底座顶部两侧固定安装有托板,底座上表面固定X轴导轨,导轨上安装有龙门立柱,龙门立柱上安装有Y轴导轨,其上安装Z轴导轨和测量系统。本实用新型专利提供一种基于机器视觉齿轮多参数测量装置,该装置通过对目标被检测齿轮的拍摄,得到目标物体图像,对目标物体的图像进行灰度处理、二值化、中值滤波、过滤较大噪音、对检测的物体的特征图像进行检测计算,得到齿轮的多个参数,测量准确度高,对齿轮无损伤。

1271

1271

0

0

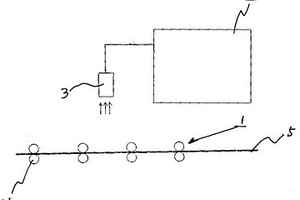

本实用新型涉及一种用于测量双金属钢带焊缝中心距的装置,该装置包括用于限定复合带上下左右移动的滚轮夹具和安装在云台组件上的由检测控制器控制的照相机,以及与检测控制器的输出端相连接的用于测算出焊缝中心距坐标参照值的计算机。该装置不仅结构简单,使用方便,且测算速度非常快;同时因该装置是利用在线检测焊缝中心距的方式,一方面可消除利用显微检测制作试样的等待检测结果,另一方面检测速度高于复合带的焊接速度,可以做到全面检测不漏检,且是一种无损的检测。

958

958

0

0

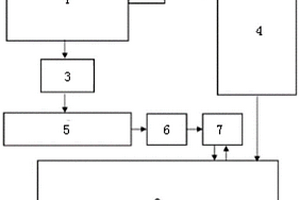

本实用新型涉及人参鉴别技术领域,尤其涉及一种林下山参粉末无损鉴别的近红外检测仪,其结构为:漫反射光收集系统上设置有检测口,光源安装在漫反射光收集系统中,且能够为检测口提供检测光线;漫反射光收集系统、分光器,光电传感器,A/D转换器、数字放大器,控制模块依次连接;电源和光源、控制模块均连接;温度控制传感器、光谱数据寄存传输器、计算模块、结果输出模块均与控制模块连接;载样装置为透明的具有腔室的结构,且具有开口,以便于盛装山参粉末后放置在检测口实现山参粉末的光学检测。通过本实用新型的这种便携式的近红外光谱装置,能够方便地对林下山参进行采样,以完成数据采集工作,便于后期进行林下山参的鉴定。

1114

1114

0

0

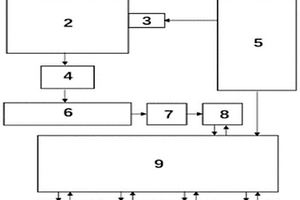

本实用新型涉及林下山参无损鉴别技术领域,尤其涉及一种林下山参整支干品无损鉴别的近红外检测仪,其结构为:漫反射光收集系统上设置有检测口,光源安装在漫反射光收集系统中,且能够为检测口提供检测光线;漫反射光收集系统、分光系统,光电传感器,A/D转换器、数字放大器,控制模块依次连接;电源和光源、控制模块均连接;温度控制传感器、光谱数据寄存传输器、计算模块、结果输出模块均与控制模块连接。通过设计的这种便携式的近红外光谱装置,可以实现深入到林下山参产地,在不破坏待测样品的前提下,就可以完成数据采集工作,使得检测工作的成本显著降低。

本发明涉及一种尪痹片指纹图谱的建立方法,该方法采用高效液相色谱法获得不同生产批次尪痹片的色谱图,选择各批次尪痹片色谱图中均存在的色谱峰作为共有峰,用平均值计算法生成尪痹片的指纹图谱;其中,固定相为十八烷基硅烷键合硅胶;流动相的有机相为乙腈,水相为磷酸水溶液。本发明还涉及利用指纹图谱法鉴定尪痹片的方法。本发明提供的方法有利于全面监控药物的质量,注重各个构成指纹特征峰的前后顺序和相互关系,注重整体面貌特征,既避免了因测定个别化学成分而判定尪痹片质量的片面性,又减少了为质量达标而人为处理的可能性,可应用于尪痹片产品的真伪鉴别、生产过程控制和质量评价,具有简便、精密度高、稳定性好、重现性好的优点。

993

993

0

0

本发明公开了一类青藤碱呋咱衍生物及其制备方法和应用,属于药物化学技术领域。本发明以青藤碱为先导化合物,设计并合成了一系列青藤碱呋咱衍生物,并测试了合成的青藤碱呋咱衍生物在抗肿瘤方面的生物活性,药理试验证明本发明制备的青藤碱呋咱衍生物具有非常好的抗肿瘤细胞增殖作用,可以用于进一步制备抗肿瘤药物。

1180

1180

0

0

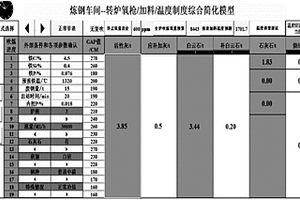

本发明涉及一种转炉氧枪/加料/温度制度综合简化模型系统及操作方法,包括以下步骤:按照铁水条件的各化学原素、温度及铁水量、废钢数量以及各项外部条件对温度的影响,根据钢种终点设定目标氧和出钢温度预测计算加入各种物料量;当预测温度严重不足影响出钢温度安全时,根据预测终点温度和理论出钢温度之间的差距,降低吹炼流量、减少废钢来弥补;氧枪枪位则根据造渣模式不同分别计算。本发明针对转炉工艺流程实际参数开发,贴合现场需要,实用性极强,智能化综合程度高,减轻操作工的工作负担,减少人为计算失误造成的质量事故。

883

883

0

0

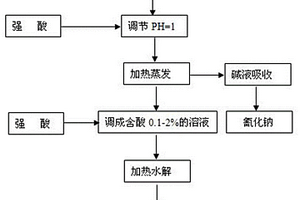

本发明属于废水处理技术领域,涉及一种含氰废水的处理方法,尤其涉及可用于电镀、医药化工等行业所产生的废水。本发明在含氰废水中加入比氰根强、络合容量高、络合稳定常数大、金属离子等被络合后不容易解离、耐化学稳定性好、易生物降解的络合剂,络合剂使与金属离子结合的所有氰根释放出来,成为游离的氰根离子;用硫酸调节废水并加热,氰化氢从废水中逸出,用碱溶液吸收转为氰化钠而重新利用;加入硫酸水解残留的氰化氢,此时残留的氰化氢基本全都转化成无剧毒的甲酸和铵离子。本发明把含氰废水处理在0.1μg/L以下(视为未检出氰根),与传统处理方式相比具有重要的实用价值和经济价值。

998

998

0

0

本发明具体涉及一种45CrNiMoVA钎具用钢,按照重量百分比,化学成分为C:0.43~0.47,Si:0.20~0.35,Mn:0.52~0.70,P≤0.015,S:≤0.012,Cr:0.82~1.00,Ni:1.32~1.70,Mo:0.21~0.28,V:0.11~0.18,Cu:≤0.15,其余为Fe及不控制的杂质。同时还提供了一种45CrNiMoVA钎具用钢的生产方法,包括如下工艺流程,高炉铁水→铁水预处理→50t电炉冶炼→精炼炉LF→真空脱气VD→浇铸3t电极锭→电渣重熔3t锭→均热炉加热→高压水除鳞→初轧机轧制→连轧机组→缓冷→退火→精整→探伤→检验→入库;采用50t电炉+LF+VD+3t电极锭+电渣重熔3t锭流程生产凿岩钎具用钢45CrNiMoVA,解决了高致密度、高纯净度钎具钢冶炼技术,有效控制钢质纯净度。

866

866

0

0

本发明提供一种800MPa级低成本回火双相钢及其制备方法,按质量百分比计,其化学成分为,C:0.10~0.30%;Si:0.10~0.60%;Mn:1.60~2.20%;Cr:0.10~0.50%;Ti:0.01~0.04%;P:≤0.05%;S:≤0.01%;Al:≤0.08%;余量为Fe及不可避免的夹杂物,制备该双相钢的工艺流程为:铁水预处理→转炉冶炼→炉外精炼→连铸→加热→控轧控冷→卷取→酸洗→冷轧→连续退火→平整→机能检验→包装出厂;本发明通过热轧控轧控冷获得较细的原始晶粒组织,采用连退过时效回火控制马氏体硬度,保证钢的力学性能和表面质量,符合800MPa级双相钢的要求。

838

838

0

0

本发明涉及相变诱导塑性钢领域,具体为一种低成本热镀锌相变诱导塑性钢及其制备方法。按重量百分比含量计,控制钢板的化学成分为C:0.1~0.3%、Si:0.4~2.0%、Mn:1.0~2.5%、P≤0.02%;S≤0.03%、Al≤0.08%,余量为Fe。该方法的工艺流程如下:铁水预处理→转炉冶炼→炉外精炼→连铸→加热→控轧控冷→卷取→酸洗→连续退火→热镀锌→光整→机能检验→包装出厂。采用价格低廉的C‑Mn‑Si系合金成分设计,不需要加入Cr、Mo等贵重合金元素,通过采用预氧化工艺与合适露点匹配控制,提高含硅TRIP钢可镀性,并通过镀后冷却恰当控制,解决TRIP钢板表面质量和力学性能等技术问题。

860

860

0

0

本发明提供了一种980MPa级低屈服冷轧双相钢及其制备方法,钢中化学成分按质量百分比含量为:C:0.07~0.12%、Si:0.20‑0.80%、Mn:1.80~2.80%、Cr:0.30‑0.60%、Nb:0.02‑0.08%、P≤0.05%、S≤0.01%、Al≤0.10%,余量为Fe及不可避免的夹杂物。钢板的生产工艺为:铁水预处理、转炉冶炼、炉外精炼、连铸、加热、控轧控冷、卷取、酸洗、冷轧、连续退火、平整、机能检验、包装出厂。

816

816

0

0

一种热轧双相钢及预防该热轧双相钢扁卷的制造方法,主要是解决现有热轧双相钢生产时扁卷的问题。本发明提供一种热轧双相钢,该双相钢由铁素体及马氏体组成,其化学成分的质量百分数为:C:0.05%~0.10%、Mn:1.40%~1.70%、Si:0.35%~0.60%、P:≤0.03%、S:≤0.01%、Als:0.015%~0.07%、Nb:0.01%~0.04%,余量为铁和不可避免杂质。并且提供了预防该热轧双相钢扁卷的制造方法,实现步骤如下:铁水预处理→转炉冶炼→炉外精炼→宽板坯连铸→2300mm机组热连轧→卷取→检验→包装出厂。本发明的工艺方法生产成本低,并且有效地改善热轧双相钢的扁卷问题,降低了在生产中由于扁卷所造成的无法上机开卷,导致钢卷无法使用造成不必要的经济损失。

913

913

0

0

本发明涉及一种用于高寒地带油田采油树阀门热轧圆钢及其制备方法,其合金组分为:≤0.23%C,1.00~1.35%Mn,0.15~0.30%Si,≤0.030%P,≤0.020%S,≤0.30%Cr,≤0.10%Mo,≤0.03%V,≤0.30%Cu,≤0.40%Ni,≤0.02%Nb,0.010~0.030%Alt,≤0.43%CEV,余量为Fe。制备工艺依次包括铁水预处理、转炉冶炼、LF炉精炼、RH真空脱气、连铸、加热炉加热、轧制和冷却的步骤。该方法采用合理的化学成分,通过控制钢水一定的碳含量,再添加铬、硅、锰、钒等元素进行微合金化,同时设计合理的工艺来保证阀门用钢的各项综合检验指标满足用户需求,使其‑46℃低温冲击性能可以达到200J以上,远高于美标的同等材料从而替代美标材料。

1146

1146

0

0

本发明提供一种980MPa级低成本冷轧淬火配分钢及其制备方法,以质量分数计,所述淬火配分钢的化学成分为,C:0.10~0.30%;Si:1.00~2.20%;Mn:1.50~2.80%;P:≤0.05%;S:≤0.01%;Al:≤0.10%;余量为Fe及不可避免的夹杂物。所述淬火配分钢的制备工艺流程为:铁水预处理→转炉冶炼→炉外精炼→连铸→加热→控轧控冷→卷取→酸洗→冷轧→连续退火→平整→机能检验→包装出厂;本发明通过热轧控轧控冷获得较细的原始晶粒组织,采用连退工艺和炉内气氛控制,保证产品表面质量,该制备方法生产控制相对简单,工艺参数易于实现,产品表面质量及力学性能好,符合产品相关要求。

1055

1055

0

0

本发明涉及冷镦钢领域,具体为一种冷镦钢絮流的控制方法。按质量百分数计,冷镦钢ML08AL的化学成分为:C 0.06~0.09;Si≤0.08;Mn 0.35~0.45;P≤0.017;S≤0.015;Als 0.02~0.05;N 0.03~0.05;其余为Fe。生产工艺路线为:混铁炉→铁水预处理→顶底复吹转炉→钢水预脱氧→LF炉精炼→方坯连铸。LF炉精炼时,挡渣出钢,控制钢包内渣厚不大于50mm,使用电石渣与铝粒混合脱氧,控制LF炉内气氛为还原性气氛,底吹氩搅拌。本发明解决了冷镦钢Ml08AL因钢中夹杂物较多引起的冷顶锻开裂问题,对非金属夹杂物进行评级,以0.5、1.0级为主,1.5级及以上占受检总量5%以下,晶粒度达到了8.5级以上,冷顶锻性能满足1/4要求。

1016

1016

0

0

本发明提供了一种980MPa级高成形性冷轧相变诱导塑性钢及其制备方法,钢中化学成分按质量百分比含量为:C:0.15~0.30%,Si:0.50‑2.00%,Mn:1.50~2.60%,Nb:0.02‑0.08%,Ti:0.02‑0.08%,P≤0.05%,S≤0.01%,Al≤0.10%,余量为Fe及不可避免的夹杂物。钢板的生产工艺为:铁水预处理、转炉冶炼、炉外精炼、连铸、加热、控轧控冷、卷取、酸洗、冷轧、连续退火、平整、机能检验、包装出厂。

861

861

0

0

本发明属于钢产品生产技术领域,具体涉及冷轧淬火配分钢板,按重量百分比含量,控制钢板的化学成分为C:0.10‑0.30%、Si:0.50‑2.00%、Mn:1.20‑2.60%、Nb:0.02‑0.08%、Ti:0.02‑0.08%、P≤0.05%、S≤0.01%、Al≤0.10%,余量为Fe及不可避免的夹杂物。同时还提供了该配分钢板的制备方法,工艺流程如下,铁水预处理→转炉冶炼→炉外精炼→连铸→加热→控轧控冷→卷取→酸洗→冷轧→连续退火→平整→机能检验→包装出厂。通过合理设置钢板各化学成分,并通过淬火后过时效段特殊的闪配分工艺,使得淬火配分钢板的残余奥氏体富碳,残余奥氏体稳定大大提高,获得较高塑性的超高强淬火配分钢板。

1248

1248

0

0

本发明提供了一种高温熔融含复杂成分铝质耐火材料的方法,包括以下步骤,首先按照GB/T 17617标准采集样品,将样品破碎,在100~110℃加热1~3小时备用。再称取部分所述备用样品放入装有混合熔剂的滤纸上,混合均匀,用滤纸包裹住所述混合样品,扭成小球后放入装有碳粉的瓷坩埚中。将所述坩埚放入马弗炉中,加热至300~600℃,待滤纸灰化,关闭马弗炉门,设置温度从300~600℃升至900~1250℃,升温速度为15~20℃/min,在900~1250℃保温0.5~1h,取出,冷却。该方法操作流程简洁易行,效率高,仅需实验室基础设备,适用面广,可满足绝大多数实验室的检测需求。并且所需化学试剂种类少,可极大节约检测成本。

1067

1067

0

0

本发明属于化学滴定法测定物质含量技术领域,具体涉及一种利用硫酸亚铁铵容量法测定碳锰球中锰量的方法,具体包括碳锰球滴定试样溶液的制备、硫酸亚铁铵标准溶液的配制以及滴定三个步骤,本方法克服了由于碳锰球中碳元素含量高影响对锰的检测的问题,测量精度高,方法成本低易实现,平行性好。

1248

1248

0

0

本发明涉及化学分析技术领域,具体涉及一种煤沥青喹啉不溶物的测定方法,先用煤沥青中甲苯不溶物测定仪萃取出来的甲苯不溶物继续以喹啉为溶剂进行抽提萃取,使喹啉可溶物和不溶物分离开来。再用甲苯继续洗涤残留的喹啉,减少的量为喹啉可溶物,根据甲苯不溶物、甲苯喹啉可溶物及喹啉不溶物的关系,计算出喹啉不溶物的含量。本发明根据甲苯不溶物与喹啉不溶物的关系,将煤沥青甲苯不溶物和喹啉不溶物的测定步骤结合起来,减轻了操作中对环境及人体的伤害程度,简化操作步骤,减少人力耗时。

中冶有色为您提供最新的辽宁本溪有色金属分析检测技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年11月07日 ~ 09日

2025年11月07日 ~ 09日  2025年11月14日 ~ 16日

2025年11月14日 ~ 16日  2025年11月14日 ~ 16日

2025年11月14日 ~ 16日  2025年11月14日 ~ 16日

2025年11月14日 ~ 16日  2025年11月21日 ~ 23日

2025年11月21日 ~ 23日