全部

1091

1091

0

0

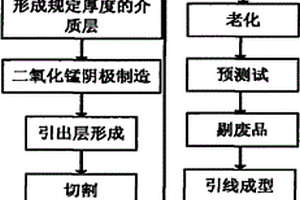

本发明公开了一种碳化钛微粉的制备方法,包括以下步骤:1)碳化钛前驱体的制备:于搅拌状态下在二氧化钛溶胶中加入竹炭粉,搅拌1~2小时后置于超声清洗器中超声清洗15~30分钟,接着再于160~200℃烘箱中烘干,研磨成粉,得均质性前驱体;二氧化钛与竹炭粉中碳的摩尔比为1∶3;2)将均质性前驱体置于真空烧结炉中,在1600~1900℃加热1~6小时,得碳化钛微粉。本发明还同时公开了利用上述方法制备而得的碳化钛微粉。采用本发明方法制备碳化钛微粉,具有纯度高、粒度分布可控的特点。

1115

1115

0

0

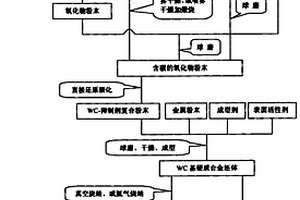

本发明涉及一种碳化钨-抑制剂复合粉末及其超细硬质合金的制备方法。首先制备含碳和抑制剂的氧化物粉末,然后采用直接还原碳化法合成碳化钨-抑制剂复合粉末,添加金属粉末后进行球磨混合、干燥、成型、真空烧结或氢气烧结后热处理,或直接低压烧结,得到超细或纳米碳化钨基硬质合金。本发明解决了已有技术存在抑制剂后期添加不均匀或抑制剂在前期添加时只能采用碳化温度低的抑制剂的缺陷,可使多种抑制剂在前期引入并保证其在碳化钨基体中的均匀分散,所用原料都采用环保性化合物,制备温度低于传统制备方法,工艺简捷安全,生产成本低,易实现产业化。

958

958

0

0

发明公开了一种致密原位Si4N3-SiC复合材料的制备方法,它的步骤如下:(1)将硅粉和石油焦粉末以质量比2-6 : 1均匀混合,加入适量酚醛树脂,压制成型,烘干,得到坯料;(2)将坯料移入真空炉中,于1310-1410℃的条件下,在氮气氛下烧结0.5-1.0?hr,得到半烧结制品;(3)将半烧结制品再次移入铺有真空烧结炉中,在1400-1450℃的条件下保温0.5-1.0hr;然后升温至1550-1650℃氮气氛下保温0.5-1.0?hr,得到致密原位Si4N3-SiC复合材料。本发明利用50-200目硅粉和石油焦粉末和少量酚醛树脂为初始原料,通过坯料低温氮化法和高温反应熔渗法获得原位Si4N3-SiC复合材料,孔隙率小于10%。该法形成复合材料具有界面清洁,氧含量低,密度高,相组成可以任意变化的特点。该法工艺简单,可工业规模生产。

1232

1232

0

0

本发明提供了一种磷掺杂多晶硅薄膜及其制备方法,属于功能材料领域。通过将多晶硅粉末与磷粉末按比例混合均匀,压片、真空烧结制得硅靶材,将硅靶材和石英玻璃基片放入真空系统中,采用激光溅射沉积的方法制备出磷掺杂多晶硅薄膜。本发明获得的磷掺杂多晶硅薄膜,其横向应变系数绝对值的最大值可达24.3;横向应变系数的非线性在1-2.5%之间,比现有的多晶硅薄膜降低了0.5%;采用本发明方法可以使多晶硅薄膜掺杂均匀、平整度高、致密性好且控制晶粒尺寸范围为0.1μm~0.5μm;本发明制备方法简单、成本低、可控性强,为多晶硅薄膜领域拓展了新思路。

1162

1162

0

0

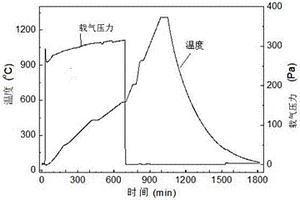

一种六硼化钕的制备方法,属于材料科制备术领 域。本发明具体如下:选取三氧化二钕粉末和碳化硼粉末;对 粉末在200~400℃温度下进行2~4小时的烘干处理;称取摩 尔比1∶3的三氧化二钕和碳化硼粉末;采用V型混合机、球 磨机等混合方法将粉末混合均匀;采用模压成型、冷等静压成 型等方法将获得的混合粉末制备出具有预定外形的生坯;将生 坯放入真空烧结炉中烧结,烧结条件:烧结温度为1400℃~ 1800℃,真空度为1×10-1Pa~ 1×10-3Pa,烧结时间为2小 时~8小时;随炉冷却即得六硼化钕。本发明能简捷、低成本、 高效率地制备高纯度的六硼化钕粉末,生产周期短,所需生产 设备价格低廉、操作简单,适合工业化大批量生产。

834

834

0

0

本发明涉及一种超细硬质合金及其制造方法该合金由主要成分WC硬质相、Fe-Al-Cr为粘结金属相和稀土金属元素相三者组成的复合合金;该合金的组成成分及重量含量如下:Fe-Al-Cr粘结金属相: Al13-20%, Cr80-87%, Fe余量;复合合金: Fe-Al-Cr 10-15%,Re1-3%,WC余量。其制造方法为:首先由高能球磨制得粘结合金Co-Al;然后按规定的硬质合金成分重量配比配料,并进行强化球磨,然后将磨制所得的硬质合金混合料进行真空烧结,烧结温度1360℃,保温时间20分钟。最后制得超细硬质合金。

742

742

0

0

本发明涉及一种细晶钛合金的复合制备方法,将氢化脱氢钛合金粉末经过冷等静压、真空烧结,然后采用相变点以上中等应变速率的第一火次高温等温锻造,闭合粉末合金内部孔隙、提高合金致密度、改善合金塑性,再采用相变点以下中等应变速率的第二火次低温等温锻造,进一步密实和细化粉末钛合金,最后热处理获得高致密度细晶化的粉末钛合金。该制备方法有效缩短普通铸锻钛合金的制备周期,减少原材料损耗,可同时成形出近净形精密锻件,制备出的粉末钛合金无成份偏析,致密度大于99%,等轴组织均匀细小,α相尺寸小于2μm,力学性能优良。

746

746

0

0

本发明涉及一种长效数据存储合金材料及制备方法,旨在提供一种反射率高、延长数据存储光盘寿命的合金材料;该合金材料是由下述重量百分比的金属构成:铝87%~93%,钛3%~7%,银4%~6%;制备方法是将铝、钛、银粉末充分混合填充于模具进行压缩成型,在真空烧结炉里烧结后进行锻造压延,最后进行机械加工得到所需要的靶材形状;该合金材料主要用于制作数据存储光盘的反射层。

730

730

0

0

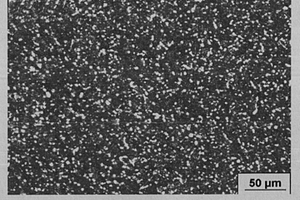

本发明提供了本发明提供了一种高耐磨WC基硬质合金复合材料的制备方法,包括以下步骤:步骤1、将WC粉末、(Ti,W)C混合粉末、钴粉、VC粉末和SiC粉末混合,得到混合料,将混合料与磨球放入球磨罐中,加入乙醇,密封球磨罐,先抽真空然后充入惰性气体,然后在旋转下进行球磨;步骤2、将球磨后的原料经真空干燥箱去除团聚体,然后制粒,保压进行压制成坯;步骤3、将制好的压坯放置于真空烧结炉中,进行加热真空烧结,随炉冷却至室温,制得高耐磨WC基硬质合金复合材料。本发明制备的WC基硬质合金材料具有优异的物理和机械性能,其具有轻度高摩擦系数低,抗磨磨损性能好等优点。

906

906

0

0

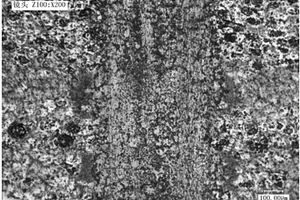

本发明公开采用放电等离子烧结高性能铜钨电工触头材料的方法,该方法是将钨粉、铜粉配制成铜钨复合粉,放入石墨模具中;将石墨模具放入放电等离子烧结炉中,对铜钨复合粉施加20-60MPa的压力,在烧结炉中通入惰性气体或抽真空,烧结温度为900-1200℃,保温5-25min,最后随炉冷却至室温,制得铜钨电工触头材料。与传统的烧结工艺相比,放电等离子烧结法是融入热压、等离子活化和电阻加热为一体的烧结技术,从而具有升温速度快、烧结时间短以及晶粒均匀等特点,有利于控制烧结体的细微结构,从而获得的材料致密度高且性能好。

855

855

0

0

本发明涉及一种碳化钨轧辊,其成分组成为:WC?84.5~85.5%、Co?6.8~7.5%、Ni?6.8~7.5%、TiC?0.2~0.5%、CrC?0.2~0.5%、VC?0.1~0.3%。将混合好的原料粉末经等静压工艺成型,辊坯在1390℃~1490℃温度范围内进行真空烧结处理。由于加入具有极好粘结性能的硬质合金相的元素钴、镍和碳化钛、碳化铬及碳化钒的混合物,从而改善碳化钨轧辊的组成,形成合理的内部组织结构。合理选择真空状态下的烧结温度,避免欠烧、过烧及变形缺陷,获得具有良好综合性能的碳化钨轧辊,使单辊单次辊环的轧制量提高一倍以上,不仅减少换辊工作量和费用开支,而且提高轧机作业率,确保线材产品的质量。

1195

1195

0

0

本发明涉及颗粒增强铝基复合材料及其零部件和零部件的近净成形工艺。本发明的复合材料中增强体颗粒平均粒度为0.1~3.5μm,体积百分比为10~40%,增强体与基体之间形成物理或化学冶金的界面结合且均匀分布。其坯锭的制法为将增强体粉末、铝基合金粉末加入到球磨筒中进行变速高能球磨,最后,再加入微量液态表面活性剂在15~80℃范围内球磨,球磨结束后制得的复合粉末经冷等静压以及随后的真空烧结或真空热压成形获得坯锭,坯锭经过半固态触变成形后获得复杂形状的零部件,可应用于航空航天、半导体、电子、汽车等领域。本产品性能优异、易切削、质量稳定、零件近净成形、具有较高的性价。

1121

1121

0

0

本发明公开一种固体片式钽电解电容器及其制造方法。属于电子元器件领域。方法包括:按6.0~8.0克/CC的压制密度将比容为6000~10000UUF.V/G、击穿电压达到240V的片式钽粉末压成带钽丝引出线的坯块,对坯块在1600~1800℃温度,真空度达到5×0.0004PA的条件下进行真空烧结,对烧结后的坯块在出炉时进行钝化处理;在60~85℃温度下,将烧结后的坯块放入装有磷酸乙二醇体系的电解液形成槽内,使用直流电压在坯块表面生成耐压达到63V额定电压要求厚度的介质层;将生成介质层的所述坯块,采用反复浸渍法使用硝酸锰溶液在坯块表面形成二氧化锰层作为阴极,并形成阴极引出层;将所述坯块的钽丝引出线粘结到对应壳号的外壳金属框架引线上,封装后即得耐压可达63V钽电解电容器。

914

914

0

0

本发明公开了一种富稀土相的纳米钛粉改性制备高矫顽力稀土永磁方法。其步骤为:1)主相合金采用铸造工艺制成钕铁硼铸锭合金或采用速凝薄片工艺制成钕铁硼速凝薄片,晶界相合金采用铸造工艺制成铸锭合金或速凝薄片工艺制成速凝薄片或快淬工艺制成快淬带;2)将主相合金和晶界相合金分别制粉;3)将纳米钛粉添加到晶界相合金粉末中;4)混合后的主相合金和晶界相合金粉末在磁场中压制成型;5)在高真空烧结炉内制成烧结磁体。本发明制得的烧结钕铁硼矫顽力高,工作温度高,此工艺可以用于大规模批量生产,通过本发明可以制备出高矫顽力、高工作温度的烧结钕铁硼。

954

954

0

0

本发明公开了一种钴铬镍合金材料及其粉末冶金制备方法,该钴铬镍合金材料采用Co‑Cr‑Ni‑M‑C原始粉末制成,其中M选自Mo、W、Fe、Si、Mn中的一种或几种。该钴铬镍合金材料在制备过程中采用先期负压脱蜡,烧结温度范围进行低真空烧结的方式烧结成型。本发明给出了通过调节原始料组分Ni含量、采用粉末冶金方法获得单相ε‑hcp Co合金和双相α‑fcc,ε‑hcp Co合金的方案。

1019

1019

0

0

本发明公开了一种透明氮化铝陶瓷的制造方法,氮化铝陶瓷粉体置于放电等离子烧结设备中进行预烧结,高纯氮气保护,预烧结温度范围1500-1700℃,保温时间3-10min,轴向压力10-20MPa,获得氮化铝预烧结体,然后将氮化铝预烧结体置于真空烧结炉中进行无压烧结,无压烧结在流动高纯氮气气氛中进行,无压烧结温度范围:1700-1800℃,保温时间1-6h,冷却后制得所述透明氮化铝陶瓷。本发明方法制备的氮化铝陶瓷在微观上具有干净的晶界和发育良好的晶粒结构,宏观上呈现透明状态。

998

998

0

0

本发明公开了一种金属陶瓷表面耐磨材料的制备方法,其特征是先利用粉末冶金方法制备心部有圆柱孔的TiCN基金属陶瓷生坯;然后将一定尺寸的钢质芯棒放置在生坯的圆柱孔中;金属陶瓷生坯与钢质芯棒在1350℃~1450℃下进行真空烧结处理。金属陶瓷生坯发生尺寸收缩实现了致密化,控制其心部圆柱孔径小于钢质芯棒直径,便实现了与钢质芯棒的紧密机械连接。同时,烧结过程中金属陶瓷与钢质芯棒接触的边界部分发生相互扩散,保证了表面金属陶瓷层与心部钢材的冶金结合。本发明具有工艺简单、成本低、表面耐磨层与内部钢材结合紧密的优点。

912

912

0

0

本发明涉及一种硬质合金在线检测控制烧结工艺,其烧结工艺为:在硬质合金真空烧结或真空压力烧结过程中,(1)在线检测出产品尺寸线收缩量;(2)从炉内在线取样检测钴磁值;(3)从炉内在线取样检测矫顽磁力值;(4)据在线检测出产品的尺寸线收缩量、钴磁及矫顽磁力值综合分析确定最终烧结温度、保温时间和炉内烧结气氛。优点是:根据在线检测出的钴磁、矫顽磁力、收缩进程为依据,结合炉内气氛与钴磁的经验对应关系,矫顽磁力与温度时间的经验对应关系,对比产品所要求的目标控制值,能实现并达到产品钴磁(com值),矫顽磁力(Hc值)的精确控制,使产品碳量,晶粒粗细被控制在较理想的设计要求范围内。极大地提升产品品质,稳定质量,提高合格率。

904

904

0

0

本发明公开了钬镱双掺氧化镧镥透明陶瓷,包括式(Ⅰ)所示的结构:Ho2x, Yb2y : (La0.1Lu0.9‑x‑y)2O3(Ⅰ);其中,0.005≤x≤0.08,0.01≤y≤0.09。钬镱双掺氧化镧镥透明陶瓷的制备方法,包括如下步骤:步骤一、称取Ho2O3、Yb2O3、La2O3、Lu2O3溶于硝酸后恒温加热得到混合溶液,在混合溶液中加入燃烧剂和分散剂,待完全溶解后调节pH至2~10,继续恒温加热逐渐脱水得到凝胶;步骤二、将所述凝胶干燥后进行研磨和煅烧,煅烧之后再进行研磨得到纳米粉体;步骤三、在所述纳米粉体中加入烧结助剂和无水乙醇后进行搅拌、烘干和研磨得到预处理粉体;步骤四、将所述预处理粉体进行压制得到素坯后,再冷等静压得到坯体;步骤五、将所述坯体进行恒温真空烧结得到所述激光材料。

本发明公开了一种反应法制备Mo(Si,Al)2-SiC金属陶瓷复合材料的方法,它的步骤如下:(1)按以下组分及质量百分数配置金属陶瓷复合材料的原料:Al2-15%、SiO215-50%、Mo30-70%、Si3-30%、余量为C,混合均匀后加入酚醛树脂,酚醛树脂的加入量为原料总质量的2-15%,混合均匀后模压成型,并烘干,得到坯料;(2)将步骤(1)中的坯料放入真空烧结炉中,并撒上硅粉,硅粉的质量为原料总质量的20-30%,然后在真空下进行烧结,烧结温度为900-1480℃,保温10-40min;(3)将步骤(2)中的坯料继续升温至1500-1680℃,保温10-50min,通入氮气或氩气,最后升温至1700-1800℃,抽真空,然后随炉冷却,得到Mo(Si,Al)2-SiC金属陶瓷复合材料。本发明工艺简单,反应烧结效率高,Mo(Si,Al)2-SiC金属陶瓷复合材料断裂韧性大于4.2?MPam1/2。

1131

1131

0

0

可伐铁镍合金制备方法,包括如下步骤:步骤101配料球磨:按照重量比例WC:FeNiCo=2.5:1至3:1的配比进行球磨;步骤102,球磨完成后对压料干燥制粒;步骤103压制合金并真空烧结。采用本发明所述可伐铁镍合金制备方法制得的铁镍合金,在普通真空烧结的条件下,可得到强度高、抗冲击性能好的组织结构,是替代YG20C的理想材料。在烧结过程中胶结金属对WC润湿性好,液相填充能力较强,制造工艺过程中使用的设备与传统硬质合金大致相同,能很好的节省更新生产线的成本。

829

829

0

0

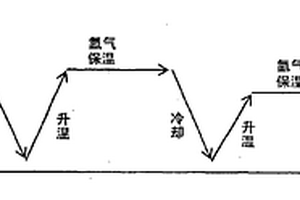

本发明公开了一种烧结钕铁硼回火工艺,该工艺使用抽真空机组抽真空,烧结结束后,充惰性气体氩气冷却到160~200℃→直接升温6℃/min→880~1000℃保温2~4Hr→直接冷却至120~150℃→再直接升温6℃/min→460~620℃保温3~5Hr→直接冷却80~120℃出炉,料盒层与层采用铁杆间隔使盒层之间留有间隙。降低了电量消耗,每台绕结炉节约电量350千瓦时,每年单炉节电123000千瓦时。降低惰性气体消耗,减少充气次数,充气由三次变一次,每年单台烧结炉年节约惰性气体9360Kg。缩短生产周期,提高生产效率,每年每台烧结炉节约工作时间432小时,每年单台烧结炉增加产量12600Kg。保障了产品一致性,提高了矫顽力,产品矫顽力平均提高了1Koe。

1068

1068

0

0

碳化物陶瓷防弹板材料及其陶瓷防弹板的制造 方法,它涉及一种高性能碳化物陶瓷防弹板材料及其陶瓷防弹 板的制造工艺。本发明各成分质量百分比分别为碳化硅和碳化 硼粉末占70~92,Al-Y系添加剂占5.5~25,CeO2或La2O3占0.5~3.0。所述碳化硅与碳化硼的质量比为1∶20~20∶1。陶瓷防弹板的制造方法:首先,按常规方法将碳化硅和碳化硼粉末及添加剂混合成形,然后将压坯置于真空烧结炉中,先将真空炉抽成真空,再用氩气冲洗三次。升温烧结,升温的速率为5~30℃/min,升温到1750~2050℃后,保温240~480分钟,烧结在氩气中进行。本发明断裂韧性提高,比现有技术提高10~50%,同时降低成本20~40%。抗弯强度提高了30%左右,使材料的防弹性能提高。

918

918

0

0

本发明涉及稀土永磁材料制备技术领域,特别涉及一种高耐蚀性烧结钕铁硼磁体及其制备方法,所述的方法包括将碳化硅粉体分散到乙醇中形成分散液,采用雾化喷射将所述分散液添加到钕铁硼粉末中,形成混合浆料;将装有混合浆料的模具在1.5‑3T的磁场中充分取向,然后真空烘干以去除乙醇,得到初坯,随后将所述初坯放入液压装置中进行冷等静压,形成压坯;将所述压坯放入真空烧结炉中烧结成型,热处理,得到钕铁硼磁体;本发明通过向钕铁硼粉体中掺入碳化硅粉体,经真空烧结处理后,由于碳化硅的存在,显著的提升了钕铁硼磁体的耐腐蚀性能,并且基于本发明的制备工艺,确保了钕铁硼磁体具有较好的磁性能。

795

795

0

0

本发明公开了一种低钨含量的粉末冶金闸片,包括如下组分:铜粉;钨粉;铁粉;镍粉;锰粉;锡粉;钛粉;氧化钛;氧化硅;碳化硅;石墨;本发明还提供了上述闸片的制备方法,将各组分按重量百分比计量后,放入V型混料机内搅拌,充分混合后;将混合均匀的粉体放入模具内压制成型;将压制的坯料装入石墨模具放置在钟罩式真空烧结炉,采用高纯氩气作为保护气进行烧结;待冷却后,将样品从真空烧结炉中取出,取出的样品表面会残留少许石墨纸,用砂纸将样品表面打磨后,即得低钨高摩擦性能稳定性粉末冶金闸片。根据本发明,使得该闸片的摩擦性能稳定性高。

820

820

0

0

本发明公开了一种半导体集成电路芯片焊接的方法,该方法工艺流程是将管基放在真空烧结炉内,接着将焊料片置于管基的相应位置,再将芯片放在焊料片正上方,之后开启保护性气体,进入焊接程序,开启冷却气体,焊接程序结束并冷却后打开真空烧结炉,取出产品,焊接完成。本发明方法由于减小了焊料片的面积,节约了成本,而且芯片周围的焊料是在合金焊接的过程中溢出的,而不是在合金焊之前就存在;采取在高温阶段打开冷却气体,使得焊接系统的各向同性比较好,从而使芯片底部的焊料均匀地溢出到芯片边缘。适用于半导体集成电路生产(后道封装)过程中芯片的焊接。

1075

1075

0

0

本发明涉及一种颗粒增强金属基复合的制备方法,属于抗耐磨材料制备技术领域。本发明所述方法通过添加金属粉末Ni、Ni?Fe、Co、Co?Fe、W?Fe中的一种来改善颗粒增强金属基复合材料的性能,将增强颗粒、基体金属粉末、金属粉末球磨混粉后压实得到预制坯,真空烧结后最终得到颗粒增强金属基复合材料;合金粉末的添加量占预制坯的质量分数分别为5%~20%。本发明所述方法制备得到的复合材料的力学性能显著改善,为钢材、冶金、矿山等耐磨领域、激冷激热工况零件或者其他研究复合材料性能的研究者提供参考。

1096

1096

0

0

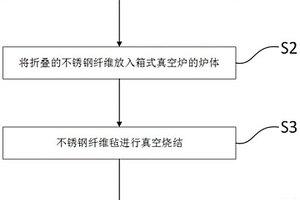

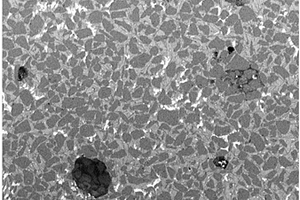

本发明提供一种折叠法制备大尺寸烧结毡的方法,包括以下步骤:S1、将连续的不锈钢纤维毡按照风琴式折叠法折叠成多层结构,相邻层的不锈钢纤维毡之间放置层间压板,顶部和底部也盖上层间压板;S2、将折叠好的不锈钢纤维毡与层间压板一起放入箱式真空炉的炉体中,在不锈钢纤维毡的两侧设置侧压板;S3、不锈钢纤维毡在炉体中进行真空烧结,冷却后得到烧结毡;S4、将烧结毡从炉体中取出,并用辊压机进行辊压,再裁剪成设计的尺寸。本发明利用折叠法将不锈钢纤维毡折叠成多层结构,可以整体进行真空烧结,从而实现了大尺寸烧结毡的制备。

1050

1050

0

0

本发明公开了一种低压高能SiC半导体电嘴材料的制备方法,包括以下步骤:1)按照体积配比,选取45~70%的SiC粉末,5~15%的ZrO2粉末,10~30%的Al2O3粉末,10~30%的构成玻璃体系复合氧化物粉末,混合均匀,过200目筛储存备用;2)按照粉料重量:PVA重量=95 : 5的比例加入8%固含量的PVA,手动混合均匀后,过80目筛,在80MPa压力下压制形成生坯;3)将生坯放入空气炉中进行烧结,升温速率为5℃/h,升温至450℃,保温12h;4)将排胶后的生坯放入真空烧结炉中,填充Ar,升温至1600~1800℃进行烧结,保温时间为1~3h,升温速率为5℃/min。本发明制备得到的SiC半导体复合材料具有发火电压低,火花能量大、不受气压和环境介质的影响,耐热冲击、耐电火花的腐蚀,熄灭再启动、高空性能好等优良性能。

中冶有色为您提供最新的有色金属真空冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!