全部

1036

1036

0

0

本发明公开了一种钕铁硼烧结时效改进工艺,涉及钕铁硼生产工艺技术领域,该钕铁硼烧结时效改进工艺,包括通过真空烧结炉连续加热烧结,逐步升温后保温,使压坯中的孔隙收缩至无孔隙致密材料,往真空烧结炉内通入低温高纯氮气,在惰性气氛下逐步降温至一级时效温度800℃±5℃,停止通入氮气,保温1‑4h,开动风机,炉内气体需要自循环流通冷却,一级时效保温结束后,再继续通入低温高纯氮气冷却至常温后保温1‑4h,二级时效保温结束后,再继续通入低温高纯氮气风冷至50℃得到钕铁硼烧结磁体后放气、出炉。本发明采用低温高纯氮气的惰性气氛,材料在800℃时效工艺中冷却,时效时间达到一定时间沉淀相析出完毕,矫顽力达到最大峰值,材料矫顽力显著提高。

1141

1141

0

0

一种汽车同步环材料,包括钢基体和合金摩擦层,合金摩擦层的原料组成包括铝青铜基粉、质量百分比含量为7%~15%的摩擦组分,铝青铜基粉的原料组成及其质量百分比含量为:Cu 80%~85%、Al 10%~11%、Fe 3%~5%、Ni 2%~4%,制备时,先向铝青铜基粉中加入摩擦组分混合均匀得到混合料,再对混合料进行预压松装或压制成坯后置于真空烧结炉中烧结,然后加工成型以得到合金摩擦层,接着采用环氧树脂胶将钢基体与合金摩擦层粘接后再进行加热固化即可。本发明不仅稳定提高了合金摩擦层材料的耐磨性能、降低了比重,而且制备方法同时适用于单锥和双锥同步环。

951

951

0

0

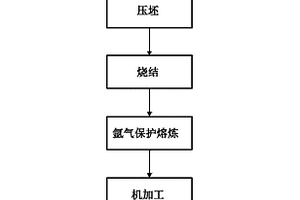

本发明公开了一种新型高性能受电弓材料的制备工艺,包括如下步骤:S1、原料,镀铜TiB2粉、镀铜TiSiC2粉、铜粉、石墨粉、沥青焦、改质煤沥青;S2、将以下组分按照重量份数比取出均匀混合:镀铜TiB2粉5‑15、镀铜TiSiC2粉5‑15、铜粉30‑45、石墨粉40‑50、沥青焦5‑15;S3、将S2制备的原料与改质煤沥青按照重量份数比为1:0.5‑1的比例混合均匀;S4、将S3中混后的材料倒入模具中,利用双向压制模压成型制成一定形状和尺寸的压坯,并使之具有一定的密度和强度;S5、将压坯放入真空烧结炉中进行烧结,且保证炉内为真空状态,升温速度:300℃及300℃以前,按照5℃/min升温;300℃以后,按照15℃/min升温,直到达到950℃‑1050℃,保持2‑4h;S6、烧结完成后,关闭真空烧结炉的电源,循环水冷至室温即可。

本发明公开了一种稀土改型金属基TiC复合材料及制备风机机壳内筒的方法,按重量百分比,该复合材料的原料包括:TiC:65%~75%,Fe:20%~28%以及添加成分为Ni:2%~4.5%,Cr:2%~4.5%,Mn:0.2%~0.3%,Si:0.05%~0.08%,C:0.02%~0.03%,稀土含量Y:0.01%~1%。该方法包括步骤:1)混料;2)球磨;3)干燥;4)模压成型;5)固相烧结:先将成型坯体放入真空烧结炉中固相烧结,烧结温度为800℃~1000℃,制成机壳内筒预制体;6)机械加工:将固相烧结后的机壳内筒预制体取出后在通用车床进行机械加工,得到需要的内筒尺寸;7)高温烧结:将机械加工后的金属陶瓷机壳内筒预制体放入真空烧结炉中进行高温烧结,烧结后随炉冷却得到稀土改型金属基TiC陶瓷复合材料风机机壳内筒。

800

800

0

0

本发明公开了一种提高烧结钕铁硼磁性能的方法,包括如下步骤:1)采用速凝薄片工艺制备钕铁硼基速凝薄片,之后用氢爆法将合金薄片破碎并通过气流磨粉碎制备3‑5微米钕铁硼基原料粉末;2)将步骤1)所得粉末在磁场中进行取向成型,得到压坯;3)将压坯用模具装好进行一次等静压;4)将一次等静压好的压坯放入真空烧结炉中进行低温烧结;5)将步骤4)中低温烧结过的产物进行表面抛光处理后,再放入含重稀土Dy或Tb的溶液组成的液体介质中进行二次等静压;6)将二次等静压后的产物放入真空烧结炉中进行高温烧结;7)将高温烧结所得的产物进行回火热处理,即得高性能烧结钕铁硼磁体。

971

971

0

0

一种降低烧结温度制备高磁性烧结钕铁硼的方法,属于稀土磁性材料技术领域。本发明将钕铁硼磁粉与适量的磷粉或磷的金属化合物粉在氩气保护介质中混合均匀,再进行取向压型和冷等静压,最后在真空烧结炉中1000-1080℃烧结1-3h,再经过850-900℃一级回火1-3h和480-550℃二级回火1-3h,制备得到高磁性烧结钕铁硼材料。材料中的P起到降低烧结温度,抑制晶粒长大的作用,从而提高磁体的矫顽力;同时,Co2P、GaP、CuP等化合物中Co、Ga、Cu等合金元素存在可部分取代Fe,有利于降低基体相的饱和磁化强度,改善组织结构,提高矫顽力。采用本发明方法制备的烧结钕铁硼材料,可广泛应用于钢铁、冶金、能源等机械装备中,特别适合要求高温环境的场合。

1008

1008

0

0

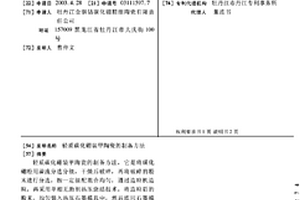

一种铝基碳化硅的制备方法,包括步骤:步骤一、制备SiC/Al浆料,使用SiC微粉配制得到SiC浆料,然后按比例加入铝粉和镁粉并混合均匀;步骤二、流延成型,对SiC/Al浆料除泡后加入SiC/Al浆料总重量1-3%的引发剂和2-4%的单体,混合均匀后,进行流延得到SiC/Al流延膜;步骤三、流延膜素烧,对步骤二得到的流延膜进行素烧,得到SiC/Al素坯;步骤四、真空烧结,将SiC/Al素坯在真空状态下烧结,得到铝基碳化硅。本发明通过采用凝胶流延法制备铝基氮化铝,得到的产品成分分布均匀,气孔率低,导热率高,且通过引入镁粉,改善烧结性能,降低烧结温度。本发明涉及的工艺简单,能耗较少。

1195

1195

0

0

本发明涉及一种石墨夹心复合碳化硅承烧板的制备方法,将泥料挤出坯体,坯体为宽度和夹心石墨板的宽度相等的薄坯,再在夹心石墨板两个面喷上一层粘接泥浆,将薄坯平整地粘接在夹心石墨板上,然后,修边、烘干、真空烧结。本发明制备的石墨夹心复合碳化硅承烧板,具有体积密度小,高温抗折强度高,热导率高、抗热震性好、耐磨损,适宜用于还原气氛,同时还兼有低密度特性,进一步降低了承烧板的密度,密度≤2.7g/cm3。并且夹心石墨能与碳化硅紧密的结合成为一个整体,使用寿命长。

749

749

0

0

轻质碳化硼装甲陶瓷的制备方法,它是将碳化硼粉用溢流分选分级,干燥后破碎,再将破碎的粉末进行分选,按一定级配混合均匀,通过造粒机造粒,再采用单相无助剂热压烧结技术,将造粒后的粉末,均匀装入热压石墨模具中,然后连同石墨模具送入高温高压真空烧结炉中双向加压进行热压烧结,由室温均匀升温数小时,达到预定温度后,保温数小时,将其压至设计的高度,自然降温至室温,将热压烧结品连同石墨模具由炉中取出,采用机械加工方式对其进行磨削,达到尺寸精度要求。用该方法生产的轻质碳化硼装甲陶瓷,具有密度均匀性好、杂质含量低、晶粒度均匀、机械性能稳定可靠的优点,能满足防护装甲材料的防护技术指标要求。

1100

1100

0

0

本发明涉及一种材料表面涂层改性的处理方法,具体涉及一种高温预置涂层电子束熔覆改性的工艺方法,属于材料表面处理技术领域。其具体步骤为:以铌钨合金为基材,然后经过打磨、抛光、去油、酸洗、清洗以及干燥工序;把硅化物粉末制成涂层料浆,然后涂覆在步骤1)中的基材表面,在真空烧结炉中进行烧结预置,得到预置涂层样件;将预置涂层样件放置到距离电子枪100~300mm处。本发明在真空环境条件下的熔覆过程将能获得更好的处理效果,工艺简单,避免了大气环境对涂层材料的破坏,工作效率高,铌钨合金表面具有一定厚度、表面颗粒排列整齐有序、表面平整度良好的耐热抗氧化涂层,大幅提高了工件的耐高温性能和抗冲刷性能。

一种功能梯度纳米复合Ti(C,N)基金属陶瓷及其 制备方法,属于金属基复合材料及其制备方法。该金属陶瓷成 份重量百分比为:Ti为34~45%,C为8.0~9.5%,Ni为20~ 30%,Mo为12~22%,N为2.5~3.5%,W为5~8%,Cr 为0.6~2.0%,V为0.2~1.0%。该金属陶瓷的制备工艺依次 如下:将TiC、TiN、WC、Ni、Mo、VC、 Cr3C2、C粉末(其中10-30%的TiC和TiN粉末采用纳米粉, 其余所有的粉末均为微米粉)一起配制成符合上述成份的混合 料,然后经混料、添加成型剂、压制成型、脱脂、真空烧结得 到烧结体。再将该烧结体置于0.08-6MPa的氮气气氛中,在 1100-1250℃下进行氮化处理。所述材料具有高的抗弯强度、 表面具有高的硬度:HRA≥92.0,σ b≥2100MPa。可用于刀具、拉丝 模、压制模等。

1164

1164

0

0

本发明属于陶瓷材料制备领域,具体涉及一种氧化钇基透明陶瓷的烧结方法。本发明的方法包括如下步骤:将混合粉体经冷等静压成型后升温至1200~1600℃之间,然后立即降温350~800℃,进行保温,最后将保温后的混合粉体真空烧结2~10小时。本发明的烧结方法利用纳米粉体特殊的烧结性能,首先在低温(熔点温度40%左右)处理,促使样品在致密化(达到约90%的理论密度)的同时,有效控制晶粒长大,进一步在真空环境中升温烧结得到微晶透明陶瓷。本发明的烧结方法可以有效控制烧结过程中的晶粒长大,有利于气孔排出,而且烧结样品无需退火处理即具有良好的透过性。本发明的烧结方法具有成本较低,易于操作的特点。

1079

1079

0

0

本发明涉及一种稀土永磁体的制备方法,其包括以下步骤:⑴分别提供钕铁硼合金磁粉以及镨钴合金磁粉;⑵将所述镨钴合金磁粉与所述钕铁硼合金磁粉混合均匀得到混合磁粉,其中,在所述混合磁粉中所述镨钴合金磁粉所占的质量比例为5%~50%;⑶将所述混合磁粉依次进行磁场取向成型、真空烧结和二级回火热处理,得到稀土永磁体。

1181

1181

0

0

本发明公开了一种合成六棱柱状碳化硅纳米棒的方法。将硅粉放入石墨坩锅底部,盖上经抛光的光滑的石墨片,然后把整个装置放入真空烧结炉中并保温,之后降温到1300℃,关掉电源任其自然冷却,最后有大量的灰白色的产品附着在抛光石墨基片上为六棱柱状SIC纳米棒。本发明制备的六棱柱状SIC纳米棒且产量高,制备成本低;六棱柱状SIC纳米棒以一定的角度立于石墨片上,尺寸大小、形状均一;六棱柱状SIC纳米棒的质量较高,无层错等缺陷;反应设备简单,方法简单,工艺易于操作。

1211

1211

0

0

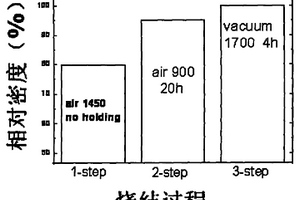

本发明公开了一种铷铁硼磁石高精度烧结成型工艺,包括以下步骤:步骤一、将氧化铷、氧化铁和氧化硼分别研磨,制得混合粉末;步骤二、将步骤1中的混合粉末依次进行速凝甩带、氢爆、气流磨,制得磁粉;步骤三、将步骤2中的磁粉投入到热压成型机中;步骤四、将得到的铷铁硼磁体压坯投入到真空烧结炉中,本发明以氧化铷、氧化铁和氧化硼为主用原料,在真空烧结炉中进行三次阶梯式烧结且冷却后得到高磁性能、高密度以及防氧化的铷铁硼磁体成品。

1060

1060

0

0

本发明公开了一种碳纤维复合材料的抗高温氧化防护层制备方法,所述方法包括如下步骤:一、采用高速电弧喷涂机,在碳纤维复合材料表面喷涂高镍高铬钛合金涂层。二、在真空环境中烧结表面喷涂有高镍高铬钛合金涂层的碳纤维复合材料。三、使用高速火焰,在真空烧结后的碳纤维复合材料基体表面喷涂NiCrAlY打底层。四、应用高能等离子喷涂机,在打底层上喷涂TBC涂层。本发明通过热喷涂工艺复合真空烧结工艺,制备出碳复合材料表面抗高温防护涂层,高温合金涂层消除了碳素材料表层受热氧化的难题,克服了碳素氧化抗液态金属粘接和金属粒子冲蚀破坏两大难题,能够高效大面积地制备出复材表面完整均匀的金属涂层。

919

919

0

0

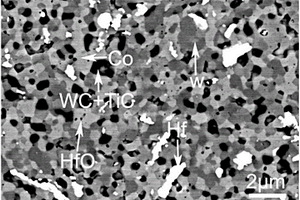

本发明公开了一种W‑WC‑TiC‑Hf‑Co合金棒材及其制备方法,它涉及合金材料制备技术领域。它由以下质量百分比的成分组成:WC 1%‑5%,TiC 2%‑8%,Hf 1%‑5%,Co 1%‑5%,余量为W和不可避免的杂质,制备方法:(1)采用湿法球磨的方法将钨粉、碳化钨粉、碳化钛粉、铪粉和钴粉混合均匀,真空烘干后得到混合粉末;(2)真空烧结得到烧结体;(3)电子束熔炼2‑5次,得到铸锭;(4)热挤压,得到半成品棒坯;(5)热挤压,得到合金棒材。本发明W‑WC‑TiC‑Hf‑Co合金棒材具有高硬度、高强度和优异的综合力学性能,在航空航天领域、国防工业、电子信息、能源等领域有广泛的应用前景。

1099

1099

0

0

本发明的一种制备高导热性铝-金刚石双相连续复合材料的方法是将金刚石颗粒与铝规则排布,使在导热方向上金刚石颗粒连续接触;对排布好的坯体进行致密化处理;对致密化处理后的坯体进行烧结。所述致密化处理包括冷等静压、软膜压制、刚模压制,轧制、挤压。所述烧结包括保护气氛烧结、真空烧结、热压、热等静压、放电等离子体烧结。本发明的优点在于:能够制备出致密度较高,组织均匀,物相稳定,导热性高的复合材料。金刚石连续接触方向上导热系数是其他方向上的3倍。本发明率先使用铝和金刚石制备双相连续的复合材料,降低了成本并提高了导热材料的性能。不仅对导热材料制备具有创新性意义,而且对于复合材料领域的理论与实践也具有推动作用。

803

803

0

0

本发明公开了一种高性能粉末冶金TZM钼合金的制备方法,该方法采用氧化还原石墨烯作为制备TZM钼合金的碳源,具体过程为:将氢化钛粉末、氢化锆粉末和氧化还原石墨烯粉末加入到无水乙醇中球磨得到混合合金浆液,然后将混合合金浆液加入到新还原的钼粉中混合,再经等静压压制成型和真空烧结得到TZM钼合金。本发明以氧化还原石墨烯为碳源,结合球磨混合使氧化还原石墨烯均匀分散粘附在氢化钛和氢化锆中,再加入新还原的钼粉中,从而在烧结过程中原位形成TiC和ZrC,或者通过扩散反应形成TiC和ZrC,增加了TZM钼合金中弥散碳化物的含量,减少了固溶在基体中的Ti、Zr含量,从而增加了TZM钼合金的高低温强度和塑性。

本发明公开了一种反应熔渗法制备Mo(Si, Al)2-SiC金属陶瓷复合材料的方法,它的步骤如下:(1)配置金属陶瓷复合材料的原料,混合均匀后加入酚醛树脂,酚醛树脂的加入量为原料总质量的2-15%,混合均匀后模压成型,并烘干,得到坯料;(2)将步骤(1)中的坯料放入真空烧结炉中,并铺上Al粉,然后在真空下进行烧结,烧结温度为900-1480℃,保温10-40min;(3)将步骤(2)中的坯料继续升温至1300-1680℃,保温10-50min,并通入氮气或氩气,最后升温至1650-1750℃,再抽真空,后随炉冷却。本发明的有益效果是:本发明通过在MoSi2、Mo、C、SiC、Si粉混合坯料中反应熔渗Al进行制备Mo(Si, Al)2-SiC金属陶瓷复合材料,具有成本低,效率高、致密的特点,得到断裂韧性大于4.3?MPam1/2的金属陶瓷复合材料。

1210

1210

0

0

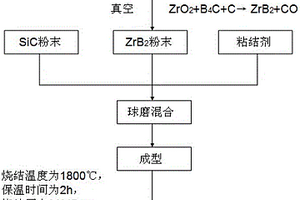

本发明公开了一种ZrB2?SiC复合陶瓷的制备方法,其步骤如下:一、混料:将ZrB2粉、SiC放入球磨罐中进行充分混合,然后在真空炉中煅烧混合粉体,获得ZrB2?SiC混合粉体;二、成型与脱模:在ZrB2?SiC粉体中加入粘合剂,搅拌均匀,然后装入模具中进行压力成型,从模具中脱模,获得素坯;三、烧结与后处理:将素坯平放在高纯氧化铝陶瓷片上,然后一起放入真空烧结炉中烧结,随炉冷却,得到ZrB2?SiC复合陶瓷。ZrB2?SiC复合陶瓷的制备采用真空烧结法,而ZrB2?SiC没有直接反应,从而避免偏离成分比例。本发明制备出的ZrB2?SiC复合陶瓷制备容易操作,这样有效地提高了产品率。

1140

1140

0

0

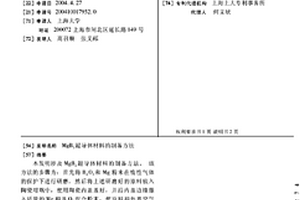

本发明涉及MgB2 超导体材料的制备方法。该方法的步骤为:首先将 B2O3和Mg粉末在惰性气体的保护下进行研磨,然后将上述研 磨好的原料放入陶瓷坩埚中,使用陶瓷内盖盖好,并沿内盖边 缘撒入适量的Mg和 B2O3混合粉末,使原料和外界空气形成屏障;再将上述坩埚放 入真空烧结炉里进行烧结;最后在真空、或在惰性气体保护状 态下自然冷却到室温,即可得到 MgB2超导体材料。本发明方法 制备工艺简单、对反应装置的要求较低,并能极大地节约了 MgB2超导体的生产成本。经零 电阻、磁化率和X-Ray测量,证明本发明方法制备的 MgB2超导体具备良好的超导特 性,其超导转变温度高于37K。

1055

1055

0

0

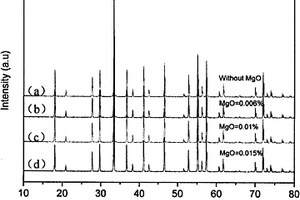

本发明涉及一种稀土离子掺杂钇铝石榴石(RE:YAG)透明陶瓷的制备方法,其特征在于按照材料的化学剂量比进行配料,混合成均匀的Al、Y、Mg和RE硝酸盐溶液,以NH4HCO3作为沉淀剂,逐滴滴加到混合硝酸盐溶液中,同时进行充分的搅拌,然后陈化形成沉淀液;沉淀液经过滤、洗涤、烘干、过筛;前驱体在空气气氛中,在900~1500℃煅烧,得到RE:YAG纳米粉体,粉体中所含有的MgO与Al2O3反应形成镁铝尖晶石,分散在RE:YAG晶界上,在1500℃以下煅烧阶段,抑制RE:YAG晶粒的异常长大,细化晶粒尺寸,使粉体保持良好的烧结活性。将煅烧粉体的素坯在1650~1850℃真空烧结,抛光样品在350-1100nm波段透过率最高可达到82%以上。

846

846

0

0

本发明的主要目的是提供一种兼具兼具高矫顽力和优异磁性能的烧结NdFeB永磁的制备方法。技术方案是。①取NdFeB原料粉末浸于由稀土镝的氧化物或氟化物均匀分散在溶剂中所形成的处理剂中,所述的稀土镝的氧化物或氟化物的浓度是0.01-0.1g/ml;②接着将上述混合物进行超声处理;③随后将表面形成涂层的磁粉从处理剂溶液中取出并干燥;④将干燥后的磁粉置于真空热处理炉中,进行热处理;⑤再将经过均匀混合后的粉末在磁场中取向并压制成型;⑥将压坯置入真空烧结炉内烧结,之后进行二级热处理,获得烧结磁体。按照本发明的处理方法,所制备的磁粉在后续取向压型及烧结过程中的抗氧化性能大幅度提高,并在最终磁体晶粒边界形成稀土边界层,大幅提高磁体的矫顽力,同时对磁体的其它磁性能参量如剩磁、磁能积没有明显的负面影响。

1168

1168

0

0

本发明公开了一种熔炼法制备Ni-W合金的方法,选取一定粒径和含氧量的W粉和Ni粉,并放入混料机中混粉,然后对混合好的粉末进行模压,再将压坯置于高温真空烧结炉中,先对炉内抽真空,然后对炉内压坯进行加热进行烧结,烧结后的Ni-W合金放入高温熔炼炉中,先对炉内抽真空,然后充入保护气体,进行加热熔炼,最后经机加工便得到Ni-W靶材成品。本发明提供一种单相结构、高致密度的Ni-W合金靶材的制备方法,且本发明制备方法成本较低、工艺简单、容易实施。

871

871

0

0

本发明提供一种制备细晶CuCr合金的方法,工艺步骤为:(1)将无氧铜块与铬块感应加热使铜块与铬块熔化互溶,经氩气加压将熔融液体喷出经过铜辊转动急冷甩带或水冷旋转盘离心雾化;(2)将细晶CuCr合金材料在氩气保护下采用高能球磨机进行球磨;(3)将细晶复合CuCr合金粉装入模具压块制成压坯;(4)将压坯装入石墨干锅,放入真空烧结炉进行烧结得到细晶CuCr合金。本发明制备的细晶CuCr合金,铬颗粒的粒径大小为0.5~10μm、表面硬度为65~162?HV、电导率为26.0~80.8%?IACS,较现有同等铬含量的CuCr合金粒径明显减小,合金性能均有显著增加,在电触头材料的应用上具有更优异的效果。

857

857

0

0

本发明公开了一种耐磨耐腐蚀涂层原料及应用于钢管的方法。本发明耐磨耐腐蚀涂层原料组成为:30-50wt%的Ni-Cr-B-Si粉末、40-65wt%的钨碳或钨铁或钨粉末、5-20wt%的C粉末。本发明用环氧树脂加入无水酒精搅拌、混合均匀制得粘结剂;将耐磨耐腐蚀涂层原料混合制成合金混合粉末,将合金混合粉末加入粘结剂中,搅拌、混合均匀制成泥浆状的合金混合浆料;将合金混合浆料均匀涂覆于钢管内壁上,并置于干燥箱中加热到80-120℃干燥3-6h;将钢管随炉冷却至室温后,放入高真空烧结炉中200-400℃保温2-4h后,1200-1280℃保温2-4h,完成耐磨耐腐蚀涂层的涂覆。本发明解决了现有耐腐蚀复合涂层对于钢管的耐腐蚀效果在极端条件下不太理想的问题。

1034

1034

0

0

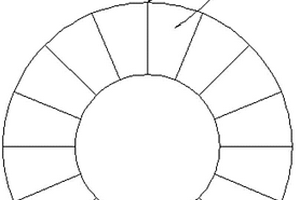

本发明涉及磁环的制作方法,具体为一种稀土-铁-硼系永磁体磁环的制作方法,解决了现有的现有技术制备的辐射磁环要么不能够制作成多极磁环,要么机械强度不够的问题。一种稀土-铁-硼系永磁体磁环的制作方法,包括如下步骤:(1)将永磁体经过机械加工处理成能够排列得到一个完整圆环的形状规则的磁体;(2)将形状规则的磁体进行表面清洁处理;(3)在相邻的两块磁体之间放置一层薄膜材料,排列成一个完整的圆环后置于固定装置中夹紧;(4)将磁环及固定装置置于真空烧结炉内,调节炉内真空度至10-4Pa以下。本发明设计合理,运用本发明所述方法和助熔合金薄膜材料制作的稀土-铁-硼系永磁体的辐射磁环的机械强度大大提高。

1214

1214

0

0

本发明涉及一种制备纳米碳管增强铝基复合材料的工艺,该复合材料由质量分数0.1%~10%的纳米碳管和89%~98.9%的铝粉以及1~5%的助剂作为原料,按球磨粉末→压制成形→真空烧结→得到纳米碳管增强铝基复合材料的工艺流程,制备出了具有高强度、高密度等性能的铝基复合材料。采用转速为200~1000转/分的卧式高能研磨机研磨,干法一步合成,省去了对粉体进行超声和干燥的工序,制备时间短,并解决了纳米碳管在铝基复合材料中均匀分散的问题。

中冶有色为您提供最新的有色金属真空冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!