全部

773

773

0

0

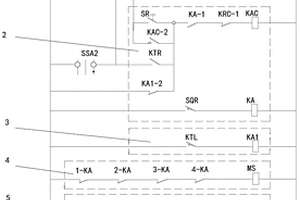

本发明涉及冶金焦化设备技术领域,一种焦炉煤塔煤嘴控制系统及方法。所述一种焦炉煤塔煤嘴控制系统包括:连接在火线与零线之间的煤嘴控制开回路、煤嘴控制关回路、煤嘴控制对位联锁回路、控制煤嘴关严联锁装煤走行单元、控制煤嘴未关严报警单元;所述煤嘴控制开回路设置有两条支路,其中第一支路与火线、零线相连接;第二支路与火线、煤嘴控制关回路相连接。通过本发明所述的系统及方法实现了对焦炉煤塔煤嘴的可靠控制,具有故障报警、关闭优先功能。

1079

1079

0

0

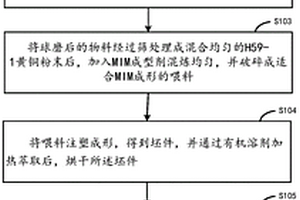

本发明适用于黄铜粉冶领域,提供了一种黄铜MIM工艺制备方法,包括:向H59‑1预合金化的喷雾黄铜粉末中加入P元素,活化烧结配料;将配料之后的黄铜粉末球磨均匀;将球磨后的物料经过筛处理成混合均匀的H59‑1黄铜粉末后,加入MIM成型剂混炼均匀,并破碎成适合MIM成形的喂料;将喂料注塑成形,得到坯件,并通过有机溶剂加热萃取后,烘干所述坯件;将上述坯件装入可密封舟皿中烧结;将烧结后的坯件再进行复压,进一步提高材料密度,得到所求材料制品。利用上述粉末冶金的MIM工艺制备方法,制备出了相对密度高、性能合格的H59‑1黄铜材料,在工业领域复杂零件的近成形技术上开避了广阔的前景。

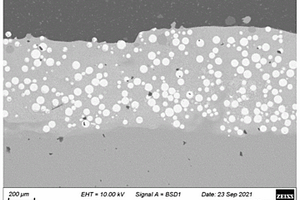

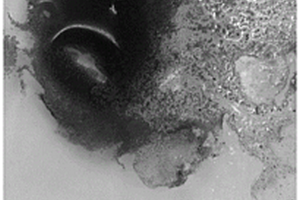

本发明公开了一种用于超高速激光熔覆的碳化钨增强高熵合金复合粉末及其涂层和制备方法与应用,属于材料技术领域。该碳化钨增强高熵合金复合粉末的原料包括碳化钨陶瓷粉末和高熵合金粉末;碳化钨陶瓷粉末的占比为55‑65wt.%,高熵合金粉末中含23‑27%Fe、23‑27%Co、23‑27%Ni及23‑27%Cr。上述复合粉末可有效避免现有技术中碳化钨陶瓷粉末含量超过30wt.%后,经超高速激光熔覆处理极易导致涂层开裂的问题。所得的涂层与基体冶金结合,无裂纹,涂层具有优异的抗裂、耐高温、耐磨损及耐腐蚀性能,制备效率高,对基体热影响小,可用于极端工况服役的海工装备、矿山机械等零部件的表面防护和再制造。

1000

1000

0

0

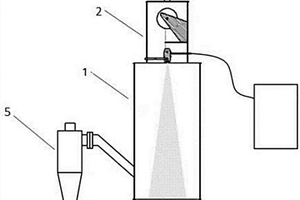

本发明涉及3D打印增材制造和冶金技术领域,提供了一种真空电弧制备金属粉末的装置及方法。该装置包括雾化单元、第一收粉单元、真空泵组以及储存有第一金属丝和第二金属丝的装料单元,装料单元的一端设有真空泵组、另一端与雾化单元的顶部或侧部连通,装料单元用于向雾化单元输送第一金属丝和第二金属丝,雾化单元分别与气源和电源连接、用于雾化第一金属丝和第二金属丝,第一收粉单元与雾化单元的底部连通。本发明通过采用该方法不仅使得金属粉末的形状和尺寸易于控制,而且无其他材质污染,提高了金属粉末的纯度和收得率,保证了金属粉末成分的稳定性。

836

836

0

0

本发明公开了一种水蜡爽滑剂,这种爽滑剂包括以下物质:硬脂酸、乙二胺、离子络合剂、防腐防霉剂、烷基酚聚氧乙烯醚、棕榈酸二乙醇酰胺、pH调解剂、爽滑离型剂和去离子水,本发明极其适用于热塑性胶粘剂成型造粘工艺中,以防止胶粘剂胶粒之间相互粘连,无粉污染,使用方便,使用效率高,极少的用量可以达到非常理想的效果。它在胶粒表面分部非常均匀,起到极好的爽滑防粘连效果,与目前粉类和硅类相比,它即解决了水及环境污染问题,还极大降低了普通防粘剂对粘合剂性能的不良影响,还降低了使用成本,解决了胶粒成型包装后粘成一团的技术难题。此外该产品还可广泛应用于塑料加工,粉末冶金润滑及其他工业中。

1245

1245

0

0

本发明公开了一种分色工艺饰品及其制作方法。本发明采用真空等离子烧结真分色工艺饰品的技术,制备得到的分色工艺饰品具有分色反差明显,且不同金属间呈现均匀良好的冶金结合,连接强度高的特点,解决了现有方法制作得到的工艺饰品易在接缝处出现氧化、砂眼等问题。

973

973

0

0

本发明公开了无锌花型热浸镀抑制与铁反应Ca‑Mn‑V锌铝合金及其加工工艺。按照重量百分比,该合金的成分为:Ca:0.2‑0.4wt.%,Mg:2.5‑3.8wt.%,Th:0.2‑0.3wt.%,Al:25.0‑30.0wt.%,V:0.3‑0.5wt.%,Mn:0.4‑0.6wt.%,In:0.2‑0.4wt.%,余量为锌。该材料的开发和产业化,对于加快我国冶金工业结构调整,提高竞争力具有重要意义。

本发明提供了一种粉末注射成形用Ti‑6Al‑4V合金喂料的制备方法,属于粉末冶金技术领域,该方法包括以下步骤:将球形Ti‑6Al‑4V合金粉末与非球形Ti‑6Al‑4V合金粉末混合,得到原料合金粉末;然后将得到的原料合金粉末与催化脱脂型粘结剂混合,得到混合料;再将得到的混合料在保护气氛下密炼后制粒,得到粉末注射成形用Ti‑6Al‑4V合金喂料。本发明制备的粉末注射成形用Ti‑6Al‑4V合金喂料在温度为175~180℃条件下,其粘度能保持在95~103Pa·S,粘度变化幅度≤8Pa·S/℃。

1133

1133

0

0

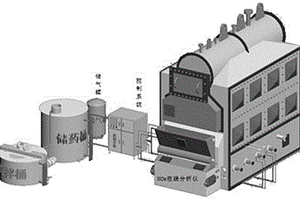

本发明属于工业烟气SNCR脱硝技术领域,尤其为一种工业锅炉SNCR智能脱硝系统,包括:搅拌桶,用于高效脱硝粉剂与水混合,形成直接可以使用的高效脱硝药水剂;储药桶,与搅拌桶出水端连通,用于储存脱硝药水剂;循环输送模块,与储药桶连通,利用高压水泵输送脱硝药水剂,部分药水剂在连通的管道内部循环;控制输送模块,用于控制、调节药水剂的使用量;压缩空气喷射器与控制输送模块连通,通过雾化后喷入炉膛。本发明设计的脱硝系统具有经济、高效、系统简单、能耐受烟气中氧量变化,无氨逃逸,是一种经济实用的烟气脱硝方法,适用于大、中、小等锅炉及电力、石油、化工、冶金、造纸、建材等行业的各种锅炉及工业窑炉的烟气脱硝。

936

936

0

0

本发明公开了一种粉末注射成型模具,包括动模模仁和定模模仁,所述动模模仁上设置有内腔,所述定模模仁的外形与动模模仁的内腔相适配,其特征在于,动模模仁与定模模仁之间设有间隙,动模模仁内腔的内壁上设置有台阶,定模模仁的外壁上设置有与动模模仁内壁台阶相适配的台阶。使用该模具制备粉末冶金脱脂烧结前的产品,可大幅提升其致密度。

1152

1152

0

0

本发明涉及冶金行业高压电缆领域,尤其涉及一种35kV热缩中间电缆头制作方法,包括剥除铜屏蔽层,绕包应力疏散胶,套入应力控制管换,绕包填充胶,扎紧三相线芯,加热固定外护套。本发明35kV热缩中间电缆头结构简单紧凑,绝缘性好,耐高温,耐酸碱性,密封防水性好,可保持长期可靠运行。

1016

1016

0

0

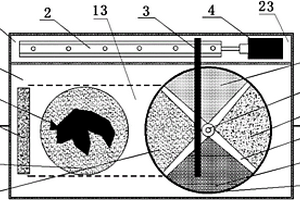

本发明公开了一种轮盘式多材料激光选区熔化成型装置与方法。包括成型室、供粉装置等;供粉装置为可转动的轮盘式粉料缸,轮盘式粉料缸呈圆筒形结构,其内部通过隔板分为四个等分的粉料缸,这四个粉料缸可用于盛装不同材质的粉末;轮盘式粉料缸的转轴转动时,驱动这四个粉料缸分别交替、并对正成型室的铺粉工位,以使该粉料缸内的粉末由铺粉机构平铺至成型缸上。本装置四个粉料缸可分别盛装不同材质的粉末,灵活性大,结构简单,占用空间小,造价低廉,实现了一个零件多种粉末加工的成型要求,大大提高了成型效率及品质,由于加工过程中,无需打开成型室更换粉末,因此大大提高了零件的异种材料之间良好冶金结合性能。

958

958

0

0

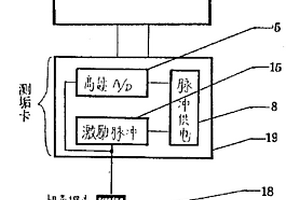

本发明公开了一种超声双层固体介质无损检测装置,它由便携机、超声探头、测垢卡构成,脉冲供电源与激励脉冲电源、高速A/D相连,激励脉冲电源与高速A/D相连,超声探头连接在激励脉冲电源、高速A/D连线上,测垢卡插在便携机内,从高速A/D中存储器取出超声波数据,计算出结果,形成人机对话。结构简单,携带方便,准确测量不同介质的声速、厚度,在冶金、石化、电力、机械制造等工业领域有广泛的应用。

990

990

0

0

一种流动床除盐水处理设备。本发明由交换塔、阳再生塔、阳清洗塔、阴再生塔、阴清洗塔组成。本发明根据流动床原理设计,可实现阳、阴两种树脂的交换、再生、清洗连续循环进行,从而实现离子交换除盐制水长期连续地进行。本发明结构合理、流程简单、调节简易,出水质量稳定可靠,广泛适用于低压锅炉及冶金、纺织、造纸、化工、食品等行业工艺用水的一级除盐处理。

1112

1112

0

0

一种轧机滑板的激光表面熔覆方法。步骤如下:(1)轧机滑板表面喷砂净化处理;(2)按照70~90% : 10~30%的重量比,将粒度为53~150µm的Fe基合金粉末与碳化铬粉末混合后置于轧机滑板表面上,厚度0.5~2mm;(3)调整CO2激光器功率为3000~8000W,激光束宽为2~10mm,激光熔覆速度为300~2000mm/min,激光搭接率为30~70%,在惰性气体保护下激光熔覆;(4)激光熔覆后缓慢冷却,退火,打磨抛光熔覆层,即得到轧机滑板的碳化铬复合涂层。本发明方法制备的碳化铬复合涂层具有硬度高、耐磨损、耐氧化,与基体为牢固的冶金结合,使用寿命长,并具有制备成本低等优点,可用于报废轧机滑板的修复。

1182

1182

0

0

本发明的公开了一种板坯Q235B钢的LF精炼方法,涉及冶金技术领域;该方法包括:进行转炉出钢合金化和渣洗处理;转炉下渣;LF进站进行精炼,且精炼后的终渣包括按照质量百分比计的:CaO:54%~58%、CaF2:14%~16%、SiO2:12%~16%、Al2O3:10%~14%、FeO:0.4%~0.8%、MnO:0.2%~0.6%、S:0.6%~1.0%、MgO:3%~7%、P205:0.05%~0.18%。该方法能有效控制整个精炼过程中的CaO含量,且能精确控制整个精炼过程中萤石的加入量,从而能保证整个精炼过程中炉渣的粘稠度,以能保证炉渣的流动性,以提高化渣效率和质量,节约化渣成本。

1224

1224

0

0

本发明涉及粉末冶金技术领域,尤其涉及基于高温合金金属零件注射成形的制备方法。其主要针对如何在不增加新设备的基础上,高效快速的批量化生产合金金属,并且提高合金金属的抗拉伸性能等的问题,提出如下技术方案:包括以下步骤:步骤一:粉末制备;步骤二:喂料制备;步骤三:注射成型;步骤四:催化脱脂;步骤五:烧结。本发明主要针对具有三维复杂形状的高温合金金属零件,使用固有的粉末注射成形产线,在不增加新的设备的条件下,进行批量化的工业生产,具有巨大的经济效益,主要应用于高温合金金属零件的注射成形。

761

761

0

0

本发明涉及湿法冶金技术领域,尤其涉及一种铝镍钴铁合金废料中钴和镍的回收方法,包括:A)将铝镍钴铁合金废料在400~600℃下煅烧去磁后,制成粉料;B)将粉料、水和浓硫酸混合,进行硫酸浸出,得到浸出后液;C)将浸出后液升温至70~90℃,与氯酸钠混合,调整pH值为4~5,过滤得到滤渣和除铁后液;D)将除铁后液采用P204萃取剂、C272萃取剂和煤油萃取分离,得到硫酸镍钴溶液和含铝的有机相;E)将硫酸镍钴溶液采用P507萃取剂和煤油萃取分离,得到硫酸镍溶液和硫酸钴溶液;F)将硫酸镍溶液和硫酸钴溶液分别蒸发结晶,得到七水硫酸钴晶体和六水硫酸镍晶体。所述回收方法可以获得较高的钴回收率和镍回收率。

1098

1098

0

0

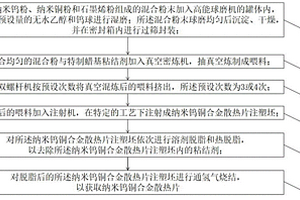

本发明涉及粉末冶金注射成型技术领域,公开了一种纳米钨铜合金散热片的制备成形方法,包括:将由纳米钨粉、纳米铜粉和石墨烯粉组成的混合粉末加入高能球磨机的罐体内,再加入预设量的无水乙醇和钨球进行湿磨;将混合均匀的混合粉与特制蜡基粘结剂加入真空密炼机,抽真空炼制成喂料;通过双螺杆机按预设次数将真空混炼后的喂料挤出;将制粒后的喂料加入注射机,在特定的工艺下注射成纳米钨铜合金散热片注塑坯;对纳米钨铜合金散热片注塑坯依次进行溶剂脱脂和热脱脂;对脱脂后的纳米钨铜合金散热片注塑坯进行通氢气烧结,以获取纳米钨铜合金散热片。本发明可制得组织均匀、致密度高及残炭量低的纳米钨铜合金散热片。

1106

1106

0

0

一种烧结矿中钙镁的检测方法,属于冶金化学分析领域。烧结矿中钙镁的检测方法包括:将烧结矿试样与盐酸混合溶解,然后加入二氯化锡,煮沸溶解至近干状态,再加入冰醋酸和水,煮沸后冷却至室温加入铜试剂,反应后先定容再进行过滤得到滤液。氧化钙的滴定:将滤液与水、三乙醇胺、氢氧化钾溶液混合,加入钙指示剂,利用乙二胺四乙酸标准滴定液滴定至蓝色为终点,测定烧结矿试样的氧化钙含量。氧化镁的滴定:将滤液与水、三乙醇胺和氨性缓冲溶液混合,加入铬黑T指示剂,利用乙二胺四乙酸标准滴定液滴定至蓝色为终点,测定烧结矿试样的氧化镁含量。该方法能够较准确地检测烧结矿中钙镁的含量。

871

871

0

0

本发明公开了一种从海洋稀土硫酸浸出液中萃取钇的方法及萃取有机相,涉及湿法冶金技术领域。萃取有机相包括如下体积百分比的原料:10‑20%的酸性磷型萃取剂、15‑30%的TBP、20‑30%的离子缔合型萃取剂和20‑55%的磺化煤油。本发明提供的萃取方法通过酸性磷型萃取剂、TBP、离子缔合型萃取剂和磺化煤油混合萃取有机相在高酸度硫酸溶液中对Y3+的选择性协同萃取作用,实现从海洋稀土硫酸浸出液中直接萃取回收钇,工艺简单且钇萃取率高。

979

979

0

0

本发明公开了一种具有斑驳彩色的金属工艺饰品及其制作方法。本发明采用颜色反差效果明显的金属碎片,结合真空等离子烧结技术,制作具有斑驳彩色的真分色工艺饰品,根据该方法制作的工艺饰品分色反差明显,斑驳彩色随机分布,不同金属间呈现均匀良好的冶金结合,连接强度高,并且解决了现有制作方法中的工艺饰品易在接缝处出现氧化、砂眼等问题。

1214

1214

0

0

本发明提供了一种氧化铝弥散强化铜合金的制备工艺,属于有色金属粉末冶金材料领域,具体方案包括以下步骤:步骤一:将氧化铝弥散铜合金原料粉末放入球磨设备进行球磨处理;步骤二:将步骤一中球磨处理后的原料粉末通过热压烧结制备出氧化铝弥散强化铜合金。本发明采用球磨工艺对氧化铝弥散铜合金粉末进行处理,提高合金粉末的均匀性和烧结性能,从而降低合金的烧结温度,显著提高合金的致密化性能。通过热压烧结获得高致密、具有良好力学性能的氧化铝弥散强化铜合金。该工艺方法工艺简单,大大简化了传统氧化铝弥散强化铜合金的制备流程,成本低廉,性能稳定,非常适合大规模生产。

1123

1123

0

0

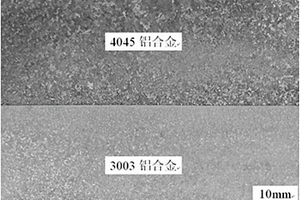

一种层状复合铝锭的液固相铸造方法,其特征是由以下步骤组成:用质量百分比浓度为5~10%的氢氧化钠溶液和体积百分比浓度为3~5%的盐酸溶液分别对铝合金锭表面进行清洗,去除表面的油污和氧化物;将氟盐溶液均匀涂覆在清洗后的铝合金锭表面;将铝合金锭在100~200℃烘烤1~2小时,去除铝合金锭表面的水分;将铝合金锭预热至400~500℃,将另一种铝合金液浇注到铝合金锭的表面,铝合金液的浇注温度控制在700~740℃,冷却凝固后形成层状复合铝锭。本发明的方法可以稳定获得具有冶金结合的层状复合铝锭,制备的层状复合铝锭的复合界面清晰、平整,并且还具有工艺简单、生产成本低、适合于大批量生产的优点。

991

991

0

0

本发明为重载大单齿单向减速机,属机械一般 工程中的传动装置。以往的减速构件均为齿轮、蜗轮等,其构件体积 空间均存在为加强齿廓强度而没有得到充分利用的 问题,所以承载能力的提高受到限制。本发明利用“行星轮系”传动原理,造成相邻各 单齿啮合付有恒定的相角差,实现传动连续进行。这种传动装置具有能传递低转速、重负载、大速 比、无齿隙、结构紧凑、寿命长、制造容易等优点,适 用于矿山、机械、冶金、建筑等行业。

1134

1134

0

0

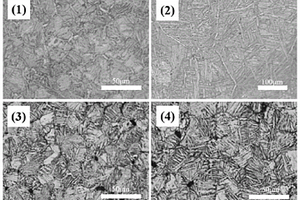

本发明公开了一种添加稀土氧化物的高性能钛合金及其制备方法,涉及粉末冶金技术领域;该方法包括:将球形的Ti‑6Al‑4V粉末和纳米Y2O3粉末混合,得到混合料;将混合料分批次装入石墨模具中,并放置于SPS烧结炉中进行抽真空处理;将抽真空处理后的混合料在SPS烧结炉中进行烧结。一方面,该方法通过加入纳米Y2O3粉末的加入,能有效地转变Ti‑6Al‑4V钛合金的组织结构,使其抗拉强度、屈服强度和塑性均获得改善。另一方面,该方法在真空环境中进行烧结能避免氧气对钛合金粉末的氧化,确保制备的钛合金不被氧化,从而能充分利用稀土氧化物和钛合金之间的润湿性,减少烧结产物的缺陷并提高拉伸强度和塑形。

1018

1018

0

0

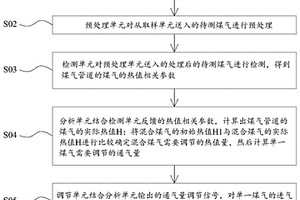

本申请实施例提供一种煤气在线监测系统及方法,属于煤气热值分析技术领域。该监测系统包括检测单元以及分析单元。检测单元设有第一检测元件和第二检测元件中的一者或两者,第一检测元件用于检测煤气管道的煤气中氢气的浓度X1、甲烷的浓度X2和一氧化碳的浓度X3,第二检测元件用于检测煤气管道的煤气密度ρ煤及依据煤气燃烧温度测出的mV值。分析单元与第一检测元件通讯连接,能够根据X1、X2和X3计算出煤气的实际热值H;与第二检测元件通讯连接,能够根据ρ煤及mV值计算出煤气的实际热值H。该监测方法采用如第一方面提供的该监测系统进行。能获得及时且稳定的煤气实际热值,从而能有效地保证下道工序的工作效率及冶金产品品质。

1071

1071

0

0

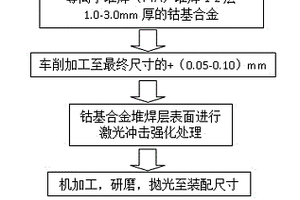

本发明涉及一种提升阀门硬面密封服役寿命的复合制造方法,包括如下步骤:第一步:采用等离子堆焊设备(PTA),选用钴基合金粉末,在阀门密封面形成冶金结合的1.0‑3.0mm厚的钴基堆焊层;第二步:对第一步的样品进行热处理,热处理温度520‑580℃,保温3‑8h;第三步:将经过热处理后的样品进行机械加工至最终尺寸+(0.05‑0.10)mm的加工余量;第四步:在钴基合金堆焊层表面进行激光冲击强化处理;第五步:机加工,研磨,抛光至装配尺寸;第六步:物理气相沉积一层兼顾抗高温氧化及耐磨损性能的Cr‑Al涂层;上述工艺大幅度降低阀门密封面使用过程中的开裂风险,提升耐磨损及抗高温氧化性能,提升机组安全可靠性及延长服役寿命。

中冶有色为您提供最新的广东有色金属电冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!