全部

934

934

0

0

本发明涉及一种采用低共熔溶剂电解三氧化二铁制备四氧化三铁的方法,属于湿法冶金和材料技术领域。制备阴极片:将三氧化二铁、PVA粘结剂和造孔剂混合,压制成型,然后在800℃条件下焙烧3h,制得阴极片;配置低共熔溶剂:将氯化胆碱与乙二醇混合均匀形成低共熔溶剂;以石墨为阳极,制备得到的阴极片为阴极,在低共熔溶剂中进行直流电解,阴极片上的三氧化二铁还原为四氧化三铁;将得到的四氧化三铁用乙醇、蒸馏水超声洗涤,真空干燥后即得到四氧化三铁。该方法不仅工艺流程短,制备方法简单,能耗低,而且对设备的要求低。

965

965

0

0

本发明涉及一种氧硫混合铜矿的浸出方法,属于湿法冶金技术领域。本发明将氧硫混合铜矿进行研磨;然后加入到含有氧化剂的氨基甲酸铵水溶液浸出剂中进行氧化浸出,固液分离即可得到富含铜的浸出液。本发明方法的反应器无需高温、高压设备;本方法具有浸出液中杂质含量少,浸出过程浸出剂损耗少、铜与杂质易分离,浸出生产成本低、环境污染小等特点。

856

856

0

0

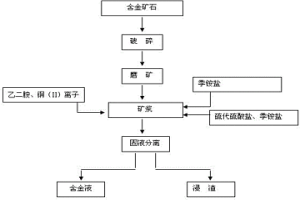

本发明公开一种以烷基三甲基季铵盐为添加剂的硫代硫酸盐提金方法,属于湿法冶金技术领域;针对一些矿石采用传统的硫代硫酸盐浸法,浸出率低,试剂消耗较大问题,对矿浆进行改性调整后再处理;经本发明对矿浆进行改性处理后再使用含硫代硫酸盐、乙二胺、铜离子浸金液浸出,浸出率高于75%;且工艺操作简单,易于控制,硫代硫酸盐消耗量极低,金浸出液成分简单有利于其中金的回收;适用范围广,pH在9~12之间都有良好的浸出效果,对于褐铁矿高度泥化的金矿浸出速度快,且能够保持相当高的金浸出率,整个提金过程中不使用氰化钠等有毒物质,也不排放有毒废物,对环境友好。

876

876

0

0

本发明涉及一种处理高砷高铁酸性废水及回收铜、铁的方法,所属湿法冶金领域,根据氢氧化物沉淀的PH值范围不同的性质,通过添加石灰乳液,控制酸性废水PH值,在低PH值3‑3.5的条件下进行砷、3价铁离子及铅的脱除,脱出上述杂质后的废水,添加硫酸调节PH值至1.5‑2,然后利用铁粉进行铜的置换,形成铜单质后进行固液分离,回收铜。下一步在液体中加入一定量的双氧水,使液体中的2价铁离子氧化成3价铁离子,然后添加一定量的氢氧化钠溶液,形成氢氧化铁沉淀,再进行固液分离,回收氢氧化铁。经上述处理后的废水能够达到生产回水利用的要求,同时降低环境污染。

747

747

0

0

本发明公开一种用于吸附回收硫代硫酸盐溶液中金的吸附剂的制备方法,属于湿法冶金、贵金属富集领域。本发明所述改性壳聚糖高分子材料的合成方法将壳聚糖与硫氰酸铵按一定的质量比混合均匀,在一定温度下反应一定时间,之后用去离子水浸泡一定时间、过滤、烘干得到改性壳聚糖;本发明采用硫氰酸铵对壳聚糖进行改性,制得一种高分子材料并能有效的用于硫代硫酸盐浸出液中金的吸附回收;制备的改性壳聚糖还能吸附溶液中的铜离子,这有利于控制溶液中铜离子浓度,进而控制浸出过程中硫代硫酸盐的消耗;本发明所制备的改性壳聚糖属于化学改性,区别于一般的物理改性。改性壳聚糖稳定性强、能自然降解,且在碱性环境中吸附效果不变等优点。

1225

1225

0

0

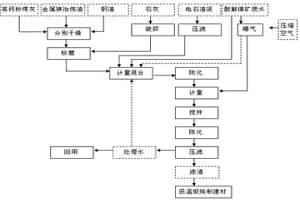

本发明公开了一种酸解红土镍矿含镁废水处理及渣的利用方法,属湿法冶金和环保技术领域;其主要过程是先对酸解镍矿废水进行曝气处理,然后加入由高钙粉煤灰、金属镁冶炼渣、钢渣、电石渣、石灰为主要成份的废水处理剂,经搅拌、陈化、过滤后得到处理水和渣两个组分,水回用于生产流程,渣经干燥或低温煅烧、粉磨后成为菱镁水泥的原料。本发明原料费用低,水处理效果好,实现了酸解红土镍矿含镁废水的资源化利用。

1029

1029

0

0

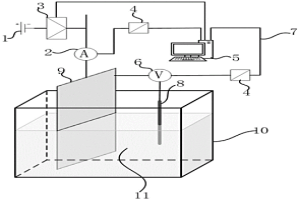

本发明涉及一种锌电积过程中对阴阳极实时在线测量的装置及其方法,属于湿法冶金和电化学测量技术领域。本发明可以实现对锌电积过程中的阳极或阴极的电化学状态实时在线监测,通过快速获取电极的阻抗特征,基于阻抗组元的关键参数建模,经比对后实现电极特征的实时获取,得到包括阳极表面析氧、阳极泥和阴极表面锌沉积、表面活性剂的吸附等的定性或定量观测结果。本发明对于锌电积过程的阳极和阴极的状态实时监测,可以实现电积过程中故障的自动预警,从而提高电积效率和阴极锌的质量。

984

984

0

0

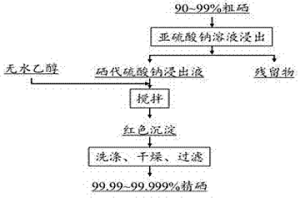

本发明公开一种用无水乙醇提纯粗硒的方法,属于湿法冶金工程技术领域。本发明所述方法使用亚硫酸钠溶液将粗硒(含硒90%~99%)浸出,浸出温度为50~150℃,浸出时间为0.5~3h,搅拌速度为100~350r/min。浸出后过滤得到硒代硫酸钠浸出液,将得到的硒代硫酸钠浸出液与过量的无水乙醇混合搅拌得到硒沉淀,最后硒沉淀经过洗涤、过滤、干燥后得到纯度为99.99%~99.999%的精硒。浸出渣中的碲、铅、铜、银、金等金属杂质得到进一步富集。本发明采用无水乙醇使硒从硒代硫酸钠溶液中析出,从而实现硒的高效提取与提纯,整个过程没有废气、废渣产生。

1165

1165

0

0

本发明属于湿法冶金领域,具体涉及一种新的喹啉偶氮类试剂及其在钯固相萃取中的应用。本发明试剂为,2-(2-喹啉偶氮)-1,4-二氨基-5-甲基苯,具有下述结构式。制备成附载有该喹啉偶氮试剂的石墨化炭黑固相萃取柱,可应用于钯的固相萃取富集。本发明所述固相萃取柱对钯的富集倍数高,萃取容量大,材料可多次重复使用,钯的一次萃取率可超过94.7%,富集倍数超过600倍,该材料对钯的萃取容量大于31.8mg/g。。

772

772

0

0

本发明公开一种回收硫代硫酸盐溶液中的金的方法,属于湿法冶金、贵金属回收技术领域。本发明所述方法为先用含氨基(‑NH)和亚氨基(‑NR2)的有机胺类物质改性聚丙烯腈纤维,洗至中性,烘干;再用胺化聚丙烯腈纤维,与醛类、和磷酸类物质在固定温度下回流进行二步改性,洗至中性得改性材料。本发明所述方法制备出的功能化聚丙烯腈纤维能有效吸附回收硫代硫酸盐浸金液中的金(Au(S2O3)23‑);所用材料属于工业废弃物的二次利用,符合低碳环保理念且成本低廉。该材料可在短时间内高效回收硫代硫酸盐溶液中的金(Au(S2O3)23‑),适用于实际生产不易粉化,对硫代硫酸盐提金技术向产业化发展具有重要的意义。

881

881

0

0

本发明涉及一种电解精炼粗焊锡的方法,属于湿法冶金技术领域。将粗焊锡为阳极板,不锈钢为阴极板,在主要成分为甲基磺酸浓度50‑150g/L、Sn2++Pb2+浓度30‑160g/L、添加剂总量0.8‑3g/L组成的电解液中,控制阴极电流密度125‑250A/m2、极间距25‑100mm、电解液温度20‑50℃、阴极出槽周期4‑7d,电解精炼得到精焊锡和阳极泥。本发明采用更清洁的的电解液,配合本发明特定的电解过程进行电解精炼,具有高效、节能减排的特点。

1051

1051

0

0

本发明公开了一种工业级偏钒酸铵提纯方法,属于湿法冶金技术领域。包括将工业级偏钒酸铵加热水溶解,再加入硫化铵硫化一定时间,调整溶液pH值至3.0‑3.5,反应20‑50min,过滤得到1号滤液;将1号滤液加热,并加入一定量的亚铁盐还原高价态的铬,反应20‑120min,加入磷酸盐,再调整溶液pH值至7.5‑8.0,反应20‑40min,过滤得到2号滤液;将2号滤液加热后加入双氧水,氧残余的Fe2+,反应20‑40min,然后加入一定量的铝盐,调整溶液pH值至7.5‑8.0,反应40‑150min,过滤得到3号滤液;将3号滤液中温结晶、洗涤、干燥后即得到高纯偏钒酸铵产品。该技术克服了现有技术中难以在同一工艺中同时脱除阴、阳离子杂质的弊端,并且工艺流程简单易操作,废液循环利用,适用于工业化推广。

914

914

0

0

从铜阳极泥中回收金铂钯和碲。本发明属于湿法冶金中稀贵金属的分离提取。本发明采用两次水溶液氯化浸出金、铂、钯和 碲。然后加入碲粉置换金、铂、钯,得到含铂、钯的粗 金粉。置换后的溶液加入Na2SO3还原碲得到含碲 ≥95%的粗碲粉。金属直收率为Au≥98.5%,Pt80 ~85%,Pd≥95%,Te≥90%。本发明方法适用于从 铜阳极泥及其他含Au、Pt、Pd和Te的物料中回收 Au、Pt、Pd和Te。

954

954

0

0

本发明涉及一种超声强化铅锌冶炼含锗烟尘还原浸出的方法,属于湿法冶金技术领域。本发明将铅锌冶炼烟尘加入到酸浸液中浸出得到浸出体系A,使锗硫化物、碱金属锗酸盐和一氧化锗中的锗进入浸出体系A;将还原剂加入到浸出体系A中进行还原浸出得到浸出体系B,六方型锗和无定型二氧化锗被还原为一氧化锗浸出进入浸出体系B;浸出体系B经超声强化还原浸出得到浸出体系C,四方型二氧化锗被还原为一氧化锗浸出进入浸出体系C,浸出体系C固液分离得到浸出液和浸出渣,浸出液提锗。本发明锗的浸出率增加20%,能达到90%以上,可实现锗的深度高效浸出。

1140

1140

0

0

本发明的方法属于湿法冶金中贵金属的提取。 含贵贱金属离子的铱溶液经过第一步加压氢还 原分离铱,经过离子交换等方法除去贱金属,再经过 第二步加压氢还原得到纯度大于99.9%的纯铱粉, 铱的直收率>99%。本发明方法适用于从含铱及其 他铂族金属的物料中进行铱的分离和提纯。

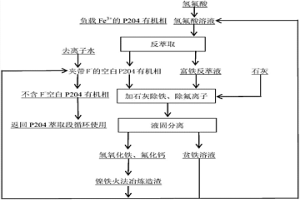

本发明涉及一种氢氟酸反萃P204有机相中负载的Fe3+及反萃液处理的方法,属于湿法冶金技术领域。采用氢氟酸溶液反萃负载Fe3+的P204有机相,富铁反萃液采用石灰浆中和沉淀除铁、除F‑,所得到的贫铁反萃液直接返回系统洗涤反萃除铁后P204有机相,或者经补充氢氟酸后继续返回反萃工序使用,沉淀渣的成分为氢氧化铁和氟化钙,作为镍铁火法冶炼过程中的造渣剂进行回收利用。本方法在降低反萃成本的同时,达到无废渣、废液排放的效果,绿色环保,零排放。

923

923

0

0

本发明涉及一种含砷铜渣的处理方法,属于湿法冶金技术领域。本发明针对铜的质量百分数含量为10~70%、砷的质量百分数含量为5~20%、铁的质量百分数含量为5~30%的含砷铜渣提出的处理方法,在含砷铜渣中加入稀硫酸,搅拌均匀形成矿浆;在矿浆中加入氧化介质反应至矿浆的pH值为1~3,沉淀、固液分离即得到富含铜浸出液和砷铁渣。本发明方法同步实现铜、锌及铟等有价金属浸出至溶液和将砷和铁形成稳定的砷铁固化渣,具有实现有价金属回收率高、工艺流程简单、处理过程清洁高效等特点。

1163

1163

0

0

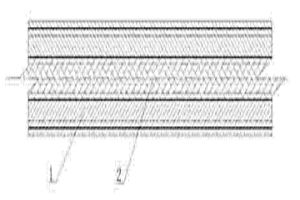

一种铝基铅及铅合金复合材料制备方法,所述的铝基铅及铅合金复合材料为铝基棒材或带材,铝基材料外包覆有铅及铅合金包覆材料即为复合材料,复合材料外表面经增表处理有圆弧凸凹状或者锯齿状花纹。步骤如下:在铝基材料表面加工若干条沿长度方向的线状燕尾槽;加工好燕尾槽的铝基材料表面拉毛处理;铝基材料和铅或铅合金棒材送入包覆设备进行包覆铅或铅合金包覆材料层;包覆完后在包覆材料层表面立即进行增表处理得到圆弧凸凹状或者锯齿状花纹;冷却即为复合材料成品。优点在于可显著降低生产成本,提高产品的机械强度,降低自重。该产品应用于湿法冶金工业,可显著提高材料的导电性能,提高电流效率,显著降低有色金属电积过程的能耗。

898

898

0

0

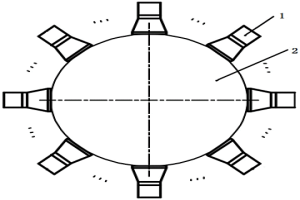

本发明涉及一种空间聚焦大功率超声换能器,属于超声换能器技术领域。本发明包括小功率超声换能器、容器;由若干只小功率超声换能器沿水平圆周方向均匀布置在容器外表面,组成一组空间聚焦换能器组;此布置方式的若干只小功率超声换能器在空间聚焦区域产生大于1000W的大功率超声波。本发明通过空间聚焦方式降低了单只超声换能器功率,同时降低了换能器表面振动强度,减小了换能器的超声腐蚀,提高了超声波换能器的使用寿命,可避免了超声换能器直接与加工液体接触,可消除超声换能器对加工样品的污染。本发明可用于超声清洗、声化学、超声湿法冶金、生物医学、制药等行业。

820

820

0

0

一种含铟的铝置换海绵铟后液的综合回收处理方法,属湿法冶金领域。本发明采用先氧化钙或氢氧化钙中和含氯铝置换铟后液至pH=4.5‑5,水解沉淀氢氧化铟,再用氢氧化钠继续中和氢氧化铟过滤液,使与其中的氯化铝反应生成Na3AlO3和其中的氯化钙反应生成氢氧化钙沉淀返回使用,过滤氢氧化钙的滤液用盐酸中和让Na3AlO3水解生成氢氧化铝沉淀,过滤后浓缩氯化钠滤液并电解,分别回收氯气和氢氧化钠的技术工艺流程,克服了传统技术工艺综合回收及环保治理不彻底的缺点。

1158

1158

0

0

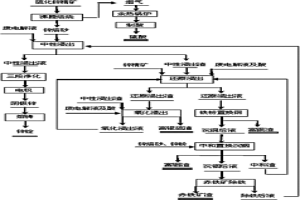

本发明涉及一种综合回收高含铜冶炼烟尘中有价金属的方法,属于湿法冶金综合回收技术领域。通过采用加压浸出、两段脱铜、中和除杂、沉锌等核心工序实现铜冶炼烟尘中铜、锌、镉等有价金属的高效综合回收,铜以阴极铜、海绵铜的形式回收,锌以碱式碳酸锌产品形式回收,砷与铅、铁、银、铋、锡、锑一起富集于铅渣中,铅渣采用火法冶炼工艺处理后实现其中有价金属的综合回收,砷与铁转化为砷铁合金产品实现稳定固化及资源化利用。

1182

1182

0

0

本发明公开一种有色金属电积用复合电极板及其制备方法,属于电极材料制备和湿法冶金技术领域,本发明以质量轻、导电好、价格低的纯Al或其合金作为电极的内芯结构,表面包覆耐蚀强、具有一定催化活性的TiB2+Ti4O7陶瓷中间过渡层,以保护Al基内芯,再在其表面采用电沉积工艺制备高活性且廉价的PbO2+MnO2复合活性催化层;本发明的电极板具有导电好、耐蚀强、成本低、材料表面电流分布均匀,电沉积产品纯度高等优点,其使用方法和外形尺寸完全满足传统电极的工况要求,可用作有色金属电积用新型电极板。

756

756

0

0

本发明涉及一种外场强化无氨浸出离子型稀土矿的方法,属于湿法冶金技术领域。将离子型稀土矿按照液固比为1:1~20:1ml/g加入浓度为1wt%~10wt%的无氨盐浸出剂溶液,在室温超声波的作用下搅拌浸出10~180min,浸出完成后经液固分离得到浸出液,其中无氨盐浸出剂为氯化钙或者氯化钙与硫酸镁任意比的混合物。本发明在保证高的稀土浸出率的同时,降低氨氮废水的生成,是一种绿色、经济的新工艺。

1032

1032

0

0

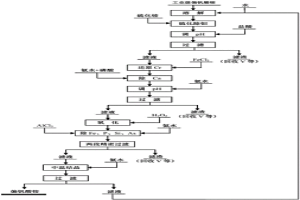

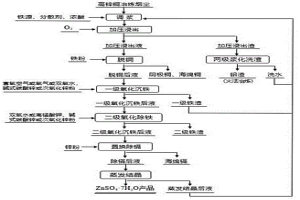

本发明公开了一种酸解红土镍矿废水的利用方法,属湿法冶金和环保技术领域,其主要过程是先对酸解镍矿废水进行曝气氧化处理,然后加入活性氧化镁为主要成份的中和剂,经搅拌、过滤后得到中和清液和中和渣两个组分,中和清液经直接喷雾干燥、煅烧分解后,所得到的固相产物再经洗涤脱钠离子,干燥和粉磨后得到纯度较高的氧化镁;煅烧分解的气相产物采用“两转两吸制酸工艺”回收硫酸,本发明使酸解红土镍矿废水中的水、硫、镁、铁资源都得到了充分利用,实现了酸解红土镍矿含镁废水的资源化。

1066

1066

0

0

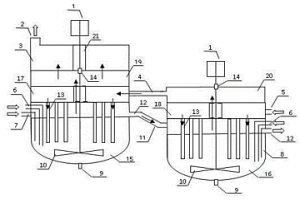

本发明涉及一种用二氧化硫控制电位法浸出锌浸出渣的方法和装置,属于湿法冶金技术领域。本方法将锌浸出渣和锌精矿混合浆化,在温度为90~120℃下通入二氧化硫气体,在搅拌条件下反应2~4h,将浆化物料进行热酸还原浸出,在整个过程中控制体系和终点电位300~500mv,反应完成后获得Fe3+小于3g/L的浸出液。本装置由Ⅰ、Ⅱ两级圆筒型反应器构成,所述ⅠⅡ两级圆筒型反应器均包括搅拌装置、反应室、环型进气室、排气室和矿浆卸料口,I级反应室的反应室通过矿浆溢流口根据高度差管道连通Ⅱ级反应室的反应室,Ⅱ级反应室的Ⅱ级排气室通过二氧化硫气体回流接管连接I级反应室中环型I级进气室的环形管道。本发明提高了有价金属的浸出率,简化了工艺流程。

786

786

0

0

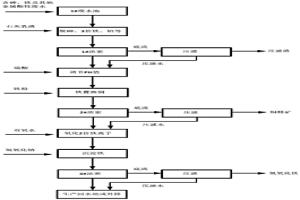

本发明属于湿法冶金技术领域,特别是涉及一种单独处理高铁硫化锌精矿的方法。本方法步骤为:将高铁硫化锌精矿在沸腾炉内进行焙烧,得到锌焙砂;锌焙砂进行中性浸出,产出中性浸出液和中性浸出渣;中性浸出渣与高铁硫化锌精矿混合后依次此还原浸出与氧化浸出,氧化浸出液循环至还原浸出,产出还原浸出液和富银硫渣;还原浸出液用铁粉置换沉铜,产出富铜渣和沉铜后液;沉铜后液经锌焙砂预中和后用锌粉置换沉铟,产出富铟渣和沉铟后液;沉铟后液通入氧气并加热除铁,得到除铁后液和赤铁矿渣,赤铁矿渣作为炼铁原料资源化利用。本发明针对性强,工艺流程短,金属回收率高,清洁高效,节能环保,有效实现了锌、铟、铜、铁的分离与综合利用。

745

745

0

0

一种采用钨酸钠溶液直接生产氧化钨粉的方法,以钨矿湿法冶金分离出的钨酸钠溶液为原料,将钨酸钠溶液搅拌下加入沉钨试剂,生成钨酸钙沉淀,洗涤脱杂;配制溶钨试剂,将钨酸钙加入溶钨试剂中,搅拌溶解,沉淀脱除杂质,得到钨溶液,将钨溶液,加入沉钙剂,搅拌静置沉钙,调整溶液pH为5~8,过滤脱钙;脱钙后的滤液转移至水热釜进行水热反应,得到氧化钨浆料;将氧化钨浆料进行过滤洗涤干燥,制备得到氧化钨;氧化钨经氢气还原,制备得到氧化钨粉。本发明利用钨化合物形态转变后的溶解特性,实现钨与杂质的分离。该方法不用氨水,不需离子吸附或萃取脱杂装置,工艺简单流程短,废水产生少,环境污染小,操作安全可控。

北方有色为您提供最新的云南昆明有色金属湿法冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!