全部

809

809

0

0

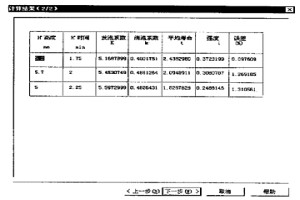

一种分析研究高温冶金熔渣发泡现象的方法。本 发明属于冶金熔渣研究领域,其特征在于本发明提出用平均发 泡寿命τ和发泡强度i作为状态函数,与消泡系数k和发泡系 数K一起描述来描述内生气源发泡过程中的泡沫稳定性, 平均 发泡寿命τ可由公式τ=shdt/Q(t)·t′(5)求出, 发泡强度i可 由公式i=τ/t=shdt/t′·Q(t)·t(6)求出, 用实验得到的泡 沫高度随时间变化的数据代入内生气源发泡方程(3),采用由实 验点得到回归曲线类似的方法对数据进行处理,可以确定不同 条件下发泡高度和时间的关系式,进而得到K、k和τ、i。用 平均发泡寿命τ和发泡强度i作为状态函数,与消泡系数k和 发泡系数K一起来描述内生气源发泡过程中的泡沫稳定性,可 弥补泡沫化∑指数描述冶金过程泡沫化的不足,为定量研究高 温熔体泡沫化现象及熔渣发泡性能与熔渣物性的关系提供了 新思路。

1029

1029

0

0

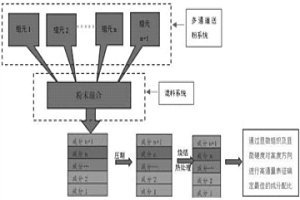

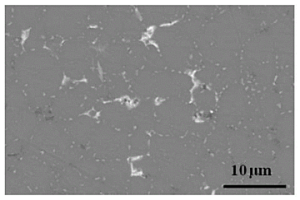

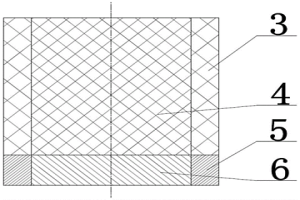

一种粉末冶金法高通量制备与表征铝合金材料的装置及方法,属于粉末冶金领域。采用一种计算机控制的多通道进料系统分别将润滑剂和原料粉末按照设定的含量注入到混料系统中,然后将混合粉送入自动压机中,或依次收集至真空包套并进行冷等静压,可得到具有梯度成分的生坯。将得到的压制样品进行常规烧结,固溶和时效处理,得到具有梯度成分分布的铝合金块体材料。再对该材料的各部分进行硬度测试、CT扫描以及扫描电镜分析,可快速得到铝合金各部分的致密度和硬度等性能,筛选出致密度高的铝合金成分,从而达到铝合金的成分优化。本发明可极大缩短粉末冶金铝合金的成分及其对应的润滑剂成分的设计与优化过程,根据不同的使用需求快速的确定铝合金成分。

1040

1040

0

0

一种铜基粉末冶金复合材料与钢的连接方法,属于异种材料熔化扩散连接领域。解决铜基粉末冶金复合材料与钢异种材料之间高强度连接问题。其工艺方法为:采用低碳钢,经喷砂处理后,冲压成型,再经镀铜处理,铜涂层厚度为0.05-0.75毫米;包含有铜粉、铁粉、石墨粉、陶瓷粉的复合粉体在模具内压制成型,获得模压块;在模压块的连接面边缘涂施有机粘结剂,在钢背的连接面铺撒铜基金属混合粉,混合粉厚度在1-1.5毫米范围;将涂有粘结剂的模压块和涂有铜基金属粉的钢背叠放,在钟罩炉中2-6MPa压力、850℃-950℃下烧结1-2小时,实现铜基粉末冶金摩擦材料与钢背的高强度连接。

882

882

0

0

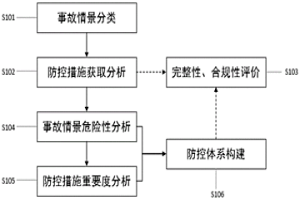

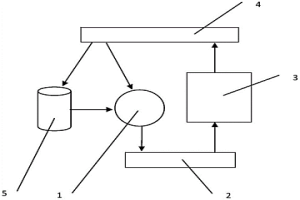

本发明提供一种冶金企业生产安全事故综合防控方法,属于冶金安全生产技术领域。该方法首先针对冶金企业生产安全事故进行事故情景分类,然后进行防控措施获取分析,并以此为依据进行完整性及合规性的评价,再进行事故情景危险性分析和防控措施重要度分析,最后构建综合防控体系。通过以上技术方法,利用信息化手段,实现综合防控技术的系统化、数据化、信息化。

801

801

0

0

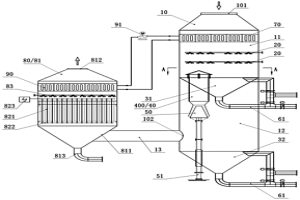

本发明提供了一种冶金烟气除尘装置及除尘方法,该冶金烟气除尘装置包括:除尘集合塔和湿式除尘设备,烟气依次经过除尘集合塔和湿式除尘设备;除尘集合塔内设有至少一个喷淋装置,喷淋装置用于对烟气进行喷淋处理。通过本发明,缓解了现有技术中对冶金烟气的除尘处理效率较低,处理后烟气难以达到较低的排放浓度的技术问题。

1100

1100

0

0

一种用于富氧竖炉处理冶金固废的冷却装置,属于冶金固废资源化利用领域。本实用新型解决了富氧竖炉处理冶金固废工艺中炉衬使用寿命低的问题。本实用新型包括冷却介质储存仓出口、动力源、第一输送器、冷热交换器、第二输送器入口顺次连接;第二输送器出口分别与冷却介质储存仓入口和动力源入口连接;冷却介质在上述部件中循环输送;冷热交换器安装于富氧竖炉炉壳与炉衬之间。本实用新型能有效提高冷却效果,延长炉衬的使用寿命,提高生产的连续性、稳定性和安全性,减少设备故障率,降低运营成本。

1186

1186

0

0

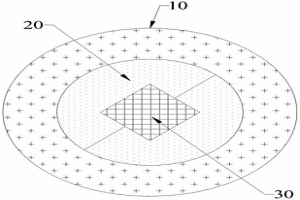

本实用新型涉及一种粉末冶金用方槽型热压石墨模具,包括圆筒状石墨外模、石墨中模、三个正方体状石墨内模,所述石墨外模的内部设置有与石墨中模外周相匹配的圆形第一通孔,所述石墨中模外周的横截面为圆形,所述石墨中模的内部设置有与石墨内模外周相匹配的第二通孔,所述第二通孔的横截面为正方形。所述粉末冶金用方槽型热压石墨模具的结构简单,安装、拆卸方便,粉末冶金后脱模难度小,所述石墨外模、石墨中模、石墨内模均可重复使用,即使任何一个发生损坏,更换损坏的石墨外模、石墨中模、石墨内模即可,有利于节约成本,实施效果好。

1166

1166

0

0

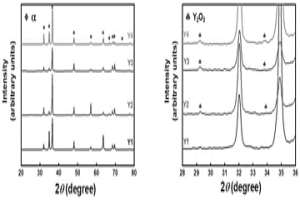

本发明提供了一种粉末冶金法锆钛基合金的氧含量调控方法、锆钛基合金,涉及合金材料技术领域。本发明提供的氧含量调控方法,包括以下步骤:将Zr粉、Ti粉、ZrH2粉、TiH2粉和YH2粉进行混合,得到混合粉体;将所述混合粉体进行压制成型,得到合金坯体;将所述合金坯体进行烧结,得到锆钛基合金。本发明采用粉末冶金法,结合原料粉中的氢化物含量调控及稀土元素的添加,能够实现锆钛基合金氧含量的控制。

941

941

0

0

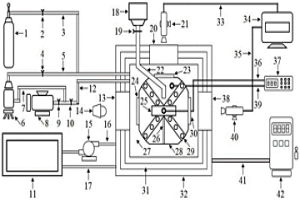

本发明提供一种多元化冶金过程物理模拟系统及试验方法,系统包括真空子系统、循环冷却子系统、装料子系统、加热子系统、数据采集与处理子系统、供电子系统及样品台。加热子系统包括加热体,样品台放置在加热炉壳体内部,加热体空间布置方式及加热炉壳体的几何形状不影响从真空室壳体顶部和与样品台平行平面内相互垂直两个方向观察样品台上放置的试验样品;通过位于真空室壳体多个方向的CCD相机,通过观察窗对试验样品进行各个角度的形貌观察,实现三维方向同时对试验过程中样品的观察。覆盖多个冶金流程,实现对生产过程的综合试验模拟,具备研究过程立体可视化与数据实时采集功能,是功能更加完整、技术更为先进的冶金过程研究系统。

1065

1065

0

0

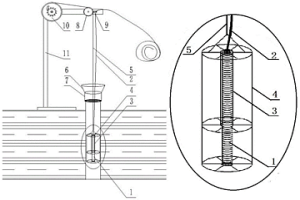

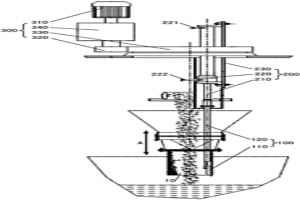

本发明涉及一种冶金行业地下水监测井高效辅助建井系统和建井方法;所述系统包括:地下水采集器的辅正装置、建井填料装置和提升装置:辅正装置的上端通过提升线(5)与提升装置的提升线卷线盘(10)相连接;建井填料装置包括填料漏斗托盘(6)和填充料过滤筛(7);提升装置包括与辅正装置相连的提升线(5)、用于引导下放与地下水采集器相连的地下水采样管(2)的提升装置吊环(9)、带有棘轮棘爪机构的提升线卷线盘(10)、提升装置主体支架(11)。所述系统具有体积小,携带方便、易于操作,能高效协助地下水监测井的建设;所提供的建井方法适用于冶金行业深层(36米以上)地下水监测井的高质量建设,为冶金行业污染地下水的精确监测及修复所需数据提供了可靠性保障。

879

879

0

0

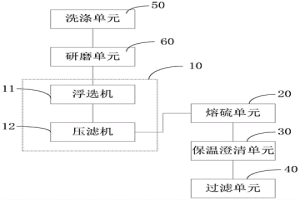

本发明提供了一种含硫湿法冶金渣中单质硫的回收装置及方法。该装置包括浮选单元、熔硫单元、保温澄清单元以及过滤单元,浮选单元具有含硫湿法冶金渣浆料进口、富硫物料出口和脱硫渣出口,浮选单元用于对含硫湿法冶金渣浆料进行充气浮选以得到富硫物料和脱硫渣;熔硫单元具有富硫物料进口和熔硫物料出口,富硫物料进口与富硫物料出口相连,熔硫单元用于将富硫物料中的硫单质熔融以得到熔硫物料;保温澄清单元具有熔硫物料进口和澄清物料出口,熔硫物料进口与熔硫物料出口相连;过滤单元具有澄清物料进口和单质硫出口,澄清物料进口与澄清物料出口相连。本发明综合了浮选法与热过滤法的优点,是一种低成本、操作简便、硫回收率高的单质硫回收工艺。

本实用新型公开了一种湿法冶金金属剥离机主剥工位阴极板位置检测装置与湿法冶金金属剥离机,用于检测剥离的阴极板(1)是否位于主剥工位两侧的插口(2)中,包括两个金属接近传感器(3)和与门控制器(4);两个金属接近传感器(3)分别设于两侧的插口(2)外侧下方的支撑板(5)上的通孔(6)中,金属接近传感器(3)上方检测面(8)直接检测上方设于插口(2)中的阴极板(1)的金属导电棒(12)两端;金属接近传感器(3)输出信号到与门控制器(4),与门控制器(4)输出控制信号。应用于湿法冶金金属剥离机,可以检测待剥离阴极板是否正确地处于主剥工位上,防止损伤剥离系统和阴极板,安全可靠。

791

791

0

0

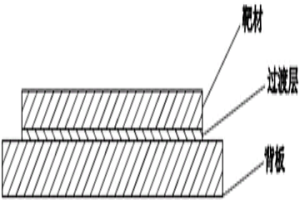

本实用新型公开了一种粉末冶金扩散焊接靶材,靶材结构为粉末冶金靶材/Mo或Mo合金背板,或为粉末冶金靶材/过渡层/Mo或Mo合金背板,各层间均为扩散焊接。所述粉末冶金靶材的材质为W或W合金、Cr或Cr合金、Ru或Ru合金;所述过渡层的材质为Ti或Ti合金、Mo或Mo合金,厚度为0.1~5mm;所述的背板Mo合金为Mo-W、Mo-Ta或Mo-Ti。本实用新型的粉末冶金扩散焊接靶材,焊接后靶材组件整体变形小、不开裂,靶材的可靠性高;焊接抗拉强度高,焊合率高,能够满足大功率溅射镀膜的使用需求。

911

911

0

0

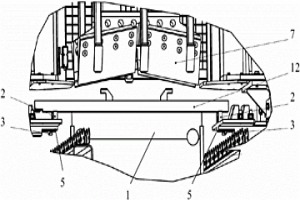

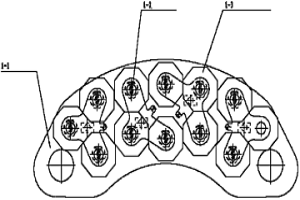

本实用新型实施例提供了一种八边形摩擦盘的粉末冶金闸片,所述粉末冶金闸片包括固定装配盘、制动摩擦片和摩擦片托盘三部分,其中所述制动摩擦片经所述摩擦片托盘与所述固定装配盘固定;所述摩擦片托盘由定位销定位,并通过所述制动摩擦片钢背上的T形圆柱及弹簧卡子直接与所述固定装配盘连接;所述制动摩擦片由基体增强型铜基粉末冶金摩擦材料与钢背压制烧结而成统一的整体,并根据需要被设计成各种形状结构。通过该闸片,能够有效调节闸片形变,减少制动力因克服变形而造成的损失,并具有更换时拆卸方便的特点,且该八边形的制动摩擦片强度高,能有效抑制使用中磨损掉块现象。

1057

1057

0

0

一种异种金属界面实现强冶金结合的制备方法,属于异种金属复合材料制备技术领域。其特征是,充分发挥现有热轧复合法和冷轧复合法的各自优点,克服其不足,将打磨处理、层叠、室温轧制、短时加热与高温轧制等工序相结合,通过对异种金属复合材料制备过程中各工序的时间和温度等进行协调控制,获得界面实现强冶金结合的高性能异种金属复合材料。本发明的优点是,工艺简单、能耗低、周期短、设备投入少、成本低、效率高,仅利用现有的打磨设备、加热炉和轧机(一台轧机或任意布置的两台轧机)等即可实现异种金属界面的强冶金结合,比现有热轧复合法和冷轧复合法制备的异种金属复合材料的界面结合强度提高20%~50%以上,获得的高性能异种金属复合材料应用范围更加广泛。

1114

1114

0

0

本发明是一种利用冶金固废材料加工制造免烧陶粒砂的方法,制造步骤:1.将液晶固废材料磨成一定目数的粉;2.将粉用造粒机造粒粉;3.利用冶金固废材料的特性,自身产生凝结的化学反应(也可加入催化剂或粘合剂),免烧达到有一定支撑强度的陶粒砂。在制造陶粒砂颗粒,在冶金固废材料自身凝结反应时加入少量的发泡剂,调节陶粒砂密度。本发明可用于建筑、家具、工艺品等领域,具有良好的支撑强度,环保,无二次污染风险,可减少碳排放。

967

967

0

0

本发明公开了一种用于冶金炉的加料口清理机,所述加料口清理机包括:刀具;线性驱动装置,所述线性驱动装置与所述刀具相连,用于驱动所述刀具沿所述冶金炉的加料口的轴向往复移动以清理所述加料口的壁上的炉渣;和旋转驱动装置,所述旋转驱动装置与所述线性驱动装置相连,以驱动所述线性驱动装置带动所述刀具沿所述加料口的轴向移动。根据本发明实施例的用于冶金炉的加料口清理机具有省时省力、清理效果好等优点。

本发明涉及一种采用粉末冶金法制备Al‑Zn‑Mg‑Cu系铝合金零部件的方法,属于粉末冶金法制备铝合金零部件的技术领域。其制备方法是将纯Al粉、以及Mg、Zn、Cu、Sn四种合金元素粉或二元合金粉按一定比例混合均匀后,经过压制成形、烧结和热处理过程得到铝合金零件。本发明设计了适用于压制‑烧结工艺的Al‑Zn‑Mg‑Cu系铝合金体系,通过控制颗粒级配、压制压力和烧结工艺参数等,优化了粉末冶金法制备Al‑Zn‑Mg‑Cu系铝合金的工艺,提高了生产效率,并降低了生产成本。本发明制备的Al‑Zn‑Mg‑Cu系铝合金材料致密度高于98%,其抗拉强度大于470MPa。

1010

1010

0

0

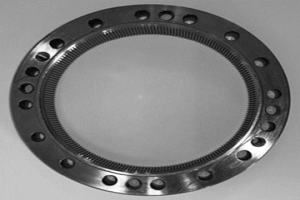

本发明公开了一种少/无加工、工作过程中可自润滑的谐波减速器用粉末冶金刚轮及其制备方法。本发明的制备方法采用粉末冶金方法,包括高成分均匀性的粘结粉末制备、压制、烧结、后处理等工序。本发明制备的粉末冶金刚轮具有成分均匀、耐磨减摩性好、噪音低、寿命长、少/无加工、成本低等优点,可替代目前采用钢材、铸铁等材料加工制备的刚轮。

991

991

0

0

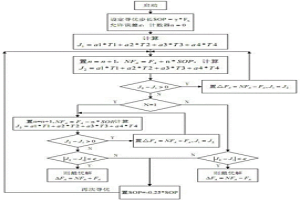

一种冶金燃气锅炉优化控制系统涉及冶金燃气锅炉控制技术领域,包括汽包液位控制回路、主汽温度控制回路、炉膛压力控制回路、送风控制回路、空燃比优化控制器和负荷控制回路。该系统实现了燃气锅炉自动控制,各项技术指标满足燃气锅炉的运行指标,通过优化空燃比,使得煤气既可以充分燃烧,又不至于风量过大,增大排烟损失,实现锅炉的节能降耗;解决了汽包水位、炉膛压力和煤气压力的平稳性问题,虚假液位的问题,空气量和煤气量难以自动控制的问题,主汽温度精确控制的问题,实现了提前预判,提前动作,空燃比自寻优,燃烧更加稳定,达到了节能减排的目的。

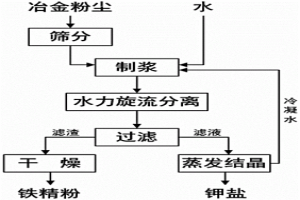

一种利用水力旋流分离法从钢铁冶金含铁粉尘中回收铁精粉的方法。首先通过筛分滤去粒径大于1mm的大颗粒杂质,再将粉尘与水配成固含量5~30%浆液,然后将浆液泵入水力旋流分离系统中进行除杂分离,分别收集溢流、底流产物,并过滤、干燥。本发明可分离出全铁含量大于50%的铁精粉,K、Na含量小于3%,可满足烧结和炼铁工序。同时旋流产物滤液可作为母液联产钾盐,工艺过程废水闭路循环,实现冶金粉尘综合回收和资源化循环利用。本发明的优点在于,处理成本低,操作简单,环境友好。原料适用范围广,可针对不同成分、粒度范围的粉尘,调整水力旋流分离系统的核心参数,以达到最佳的分离效果和回收率。

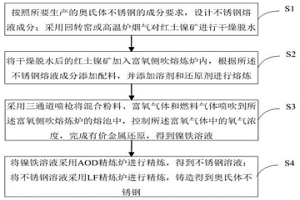

本发明公开了一种用富氧侧吹熔炼炉处理红土镍矿和不锈钢冶金废料的方法。该方法包括:将干燥脱水后红土镍矿加入富氧侧吹熔炼炉,加还原剂进行熔炼;采用喷枪将混合粉料、富氧气体和燃料气体同时喷吹到富氧侧吹熔炼炉熔池中,控制富氧气体中氧气浓度,完成有价金属还原,得到镍铁熔液;混合粉料包括不锈钢除尘灰和碳粉;喷枪为多环缝式通道结构。本发明将红土镍矿与不锈钢冶金废料采用富氧侧吹熔炼炉协同处置,实现红土镍矿冶炼的同时使不锈钢冶金废料中有价金属得到还原进入镍铁熔液,杂质进入炉渣,实现了不锈钢冶金废料回收利用;另外,本发明还可通过镍铁熔液生产节镍含锰型奥氏体不锈钢,从而简化生产工序,降低能耗,提高冶炼效率。

1157

1157

0

0

本发明涉及粉末冶金领域,提供了一种高强高导粉末冶金铜铁合金的制备方法。工艺步骤包括将雾化铜铁合金粉和铜磷合金粉混合,通过冷等静压、真空烧结及随后的变形加工制备板带及棒丝状铜铁合金。本发明目的在于提供一种制备低氧含量、晶粒细小、铁相细小且分布均匀同时具备良好加工性能的高强高导粉末冶金铜铁合金,以解决传统熔炼法制备铜铁合金成分偏析、晶粒粗大、加工性能差,以及传统粉末冶金铜铁合金氧含量高、烧结温度高及固溶的铁相难以析出等问题。本发明技术易于实现大规模工业化生产,在5G通信、3C电子产品及轨道交通等领域具有重要应用前景。

955

955

0

0

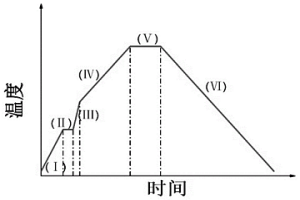

本发明属于合金技术领域,具体涉及一种Ti‑Al系合金的粉末冶金致密化无压烧结方法。本发明提供了一种Ti‑Al系合金的粉末冶金致密化无压烧结方法,本发明采用程序升温的方式进行无压烧结,通过在烧结的不同升温阶段采用不同的保护气氛和气体流速,能够得到致密度较高的Ti‑Al系合金。实施例结果表明,本发明制备的Ti‑Al系合金致密度高达98%以上;准静态压缩强度达到1100MPa以上,临界破坏应变超过0.4。另外,本发明提供的粉末冶金无压烧结方法生产成本低,可以实现Ti‑Al系合金异形件的批量化生产。

908

908

0

0

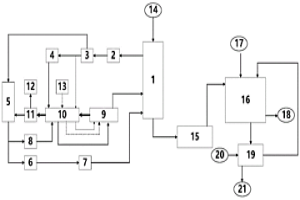

本发明涉及一种近零排放的氢冶金系统,属于冶金技术领域,解决了现有技术中钢铁冶炼排放大量废气废固、污染环境等问题。本发明氢冶金系统包括氢气还原炉(1)、气体供应与循环系统、密封输送装置(15)和高温冶炼炉(16);所述氢气还原炉(1)用于采用氢气将铁矿原料还原为直接还原铁;所述气体供应与循环系统与氢气还原炉(1)连接,用于对氢气还原炉(1)提供氢气;所述高温冶炼炉(16)通过密封输送装置(15)与氢气还原炉(1)连接,所述密封输送装置(15)用于将直接还原铁输入送高温冶炼炉(16)。本发明氢冶金系统适用于环保的绿色冶炼工艺。

782

782

0

0

本发明提供一种采用粉末冶金工艺异种合金复合成形方法,该方法采用热等静压粉末冶金技术在不锈钢板材上结合一层钛合金,得到钛合金复合不锈钢板材。本发明方法降低生产成本:传统化工容器完全采用钛合金材料制备,成本高,无法大规模推广使用,本发明主要利用热等静压粉末冶金技术在不锈钢板材上结合一层钛合金,不但能降低成本,减轻重量,还能提高设备使用寿命。

1094

1094

0

0

本发明是一种粉末冶金钛铝基双合金叶盘的制备方法,该方法针对目前国内粉末冶金钛铝基双合金叶盘构件的潜在需求,提出一种粉末冶金+粉末直接锻造成形+烧结的工艺路线,该工艺路线中,双合金叶盘锻件的叶轮部分和叶盘部分分别成形,降低了工艺参数之间的相互影响,降低了组织及性能的控制难度,从粉末态原材料到固态构件,叶盘与叶轮之间的过渡组织依次进行了粉态‑半固态‑固态,分两步增强了叶盘与叶轮的整体可靠性,避免了成形后的加工与焊接。

743

743

0

0

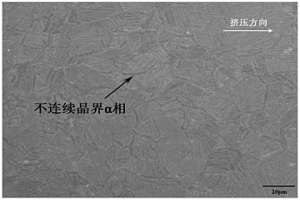

本发明提供了一种高性能粉末冶金钛合金制件及其制备方法,该高性能粉末冶金钛合金制件的组织为基体相及分布在所述基体相间的晶界相;其中,所述基体相为α束集结构;所述晶界相为α‑Ti,且呈非连续的短棒状;所述晶界相的长度为5~15μm,长径比为3~8:1。该钛合金制件的组织中形成非连续的短棒状晶界相α‑Ti,并形成较小α束集的致密组织结构,提高了钛合金制件的致密度及强韧性,得到高致密、高强韧的粉末冶金钛合金制件。

本发明提供了一种耐高温粉末冶金摩擦材料与耐温闸片及其制备方法与应用。该耐高温粉末冶金摩擦材料的原料组成包括:镍包铜粉40‑50%、铁粉10‑30%、铬铁粉5‑10%、二硫化钼6‑8%、镍包石墨5‑10%、碳化硅1‑3%;其中,所述镍包铜粉的镀镍层厚度为2‑5μm;所述镍包石墨的镀镍层厚度为5‑10μm。采用本发明的耐高温粉末冶金摩擦材料制成的耐温闸片的耐高温能力强,在高速制动时仍能保持稳定的摩擦磨损性能,适于作为速度在350km/h‑400km/h的高速动车组用耐温闸片。

925

925

0

0

一种用于富氧竖炉处理冶金固废的出铁装置及其方法,属于冶金固废资源化利用领域。本发明解决了富氧竖炉处理冶金固废工艺中出铁口使用寿命低的问题。本发明包括竖炉出铁口、开口器、封堵器、耐火材料仓、不定形耐火材料;竖炉出铁口封堵有不定形耐火材料,开口器与封堵器安装于出铁口两侧,封堵器与耐火材料仓相连接。该装置能有效延长出铁口的使用寿命,提高生产的连续性、稳定性和安全性,减少设备故障率,降低运营成本。

中冶有色为您提供最新的北京有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年06月13日 ~ 15日

2025年06月13日 ~ 15日  2025年06月13日 ~ 15日

2025年06月13日 ~ 15日  2025年06月13日 ~ 15日

2025年06月13日 ~ 15日  2025年06月20日 ~ 22日

2025年06月20日 ~ 22日  2025年07月09日 ~ 11日

2025年07月09日 ~ 11日