全部

994

994

0

0

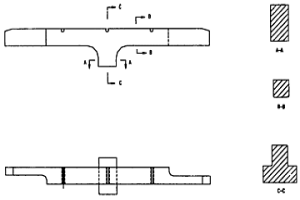

本实用新型公开了一种硬质合金熔铸截齿,属于机械设备领域。该截齿包括截齿柄和设置在截齿柄端部的截齿头,截齿柄采用铸钢或合金铸钢液基体材料,截齿头采用碳化钛基粉末冶金产品,截齿通过熔铸工艺一体浇注成型。截齿头尾部嵌设在截齿柄的端部凹槽中,且截齿头的尾部与截齿柄的接触面形成弥散性的冶金熔合过渡层,无明显的结合界面。该截齿头的硬度为HRA86~90,密度为6.4~6.6。本实用新型采用熔铸工艺一体浇注成型,彻底改变了现有截齿采用铜钎焊粘合工艺或机械结合工艺形成的截齿头与截齿柄的结合结构,形成截齿头与截齿柄之间的弥散性的冶金熔合过渡层,不仅结合牢固度高,耐磨性好,使用寿命高,而且成本大大降低。

882

882

0

0

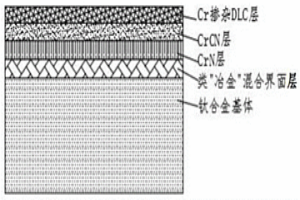

本发明属于钛合金表面涂层技术领域。本发明提供了一种钛合金保护涂层,从内到外依次为类冶金混合界面层、CrN层、CrCN层和Cr掺杂的DLC层;所述类冶金混合界面层通过离子注入沉积法注入氮离子得到。在本发明中,离子注入沉积法制备的类冶金混合界面层形成了从芯部到表面硬度的梯度增加,在此基础上,依次设置CrN层、CrCN层和Cr掺杂的DLC层,硬度逐步增大,避免了直接在钛合金表面上沉积涂层时出现硬度突变,能够承载较高压力,且Cr元素掺杂的表面工作层在摩擦时能保持摩擦系数低于0.1。本发明所提供的钛合金保护涂层在承载500MPa的压力后,表面没有受到任何损伤,且摩擦系数仅为0.07,耐磨性提高3倍。

977

977

0

0

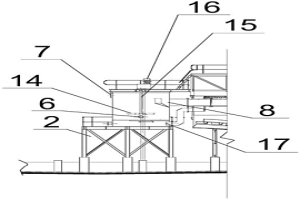

本实用新型公开了一种VOCs废气预处理在线监控装置,包括:除油隔离栅组件,其设置在VOCs废气除水单元后的管路上,该除油隔离栅为粉末冶金隔离栅且设置在并联的双管路中;气体分析仪,其设置在除油隔离栅组件的管路后端,用于接收粉末冶金隔离栅除油处理后的VOCs废气并进行废气分析;监控单元,其用于监控除油处理后的VOCs废气指标。本实用新型通过将粉末冶金隔离栅设置在并联的双管路中,可以实现对VOCs废气的连续分析监测;该装置简便经济,轻巧,且拆装方便,能够实现对VOCs废气的有效预处理,提高了测量的准确性。

850

850

0

0

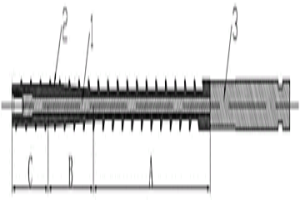

本实用新型公开了一种多金属螺杆,多金属螺杆包括芯轴、耐磨耐腐蚀性外层和传动轴,耐磨耐腐蚀性外层沿轴向包覆在芯轴的表面,耐磨耐腐蚀性外层与芯轴为冶金结合,芯轴和耐磨耐腐蚀性外层的端面与传动轴的端面冶金结合。其中芯轴提供螺杆所需要的韧性,使得螺杆不易折断;外层铁基合金、镍基合金、钴基合金或者金属陶瓷材料为螺杆提供硬度、刚度和强度及耐磨性和耐腐蚀性;高合金钢传动轴既保证容易加工传动用花键,有具有传动所需要的高强度和刚度。本实用新型使三种不同的材料组合成一件完全冶金结合的整体,既满足了螺杆各部分对材料性能的不同要求,发挥了各种材料的优势,提高了螺杆的使用性能,还可以降低螺杆制造成本。

1186

1186

0

0

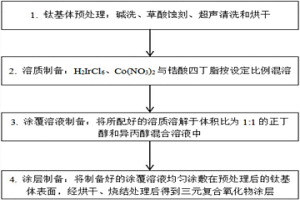

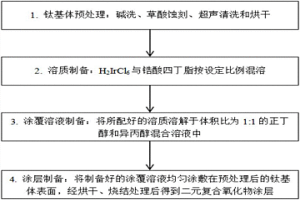

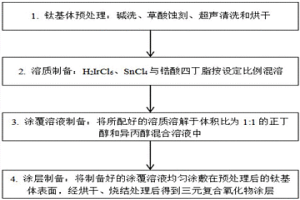

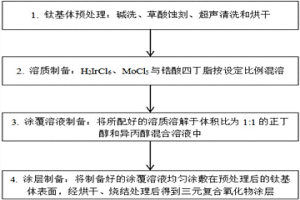

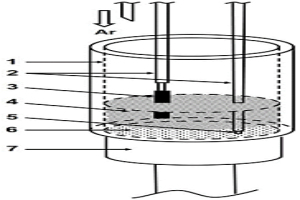

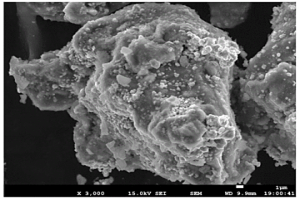

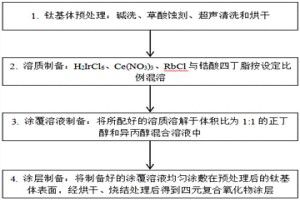

本发明公开了一种湿法冶金用铱钴锆三元复合氧化物阳极的制备方法,属于湿法冶金领域。所制得阳极由钛基体以及氧化物涂层组成,涂层中二氧化铱为金红石相,二氧化锆为非晶相,四氧化三钴为尖晶石相,锆的加入促进了析氧活性物质IrO2和Co3O4晶体的析出,有效的提高了阳极的析氧活性表面积。本发明制备流程简单,所制得阳极具有较好的析氧催化活性以及使用寿命,此外,由于涂层中的贵金属元素铱被锆和钴所取代,有效的降低了阳极的生产成本,是一种十分具有使用前景的湿法冶金用阳极。

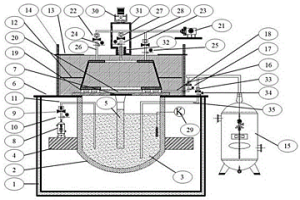

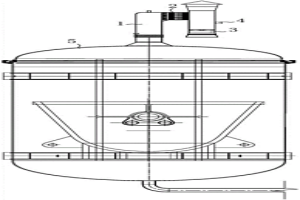

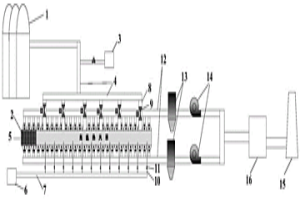

本发明提出了一种制备大型铝合金铸件的真空充型置顶激冷加压凝固装置及方法。与传统的低压充型浇铸工艺相比,在合金熔体浇铸前对合金熔体进行了搅拌均匀处理与精炼净化处理,避免了炉内比重偏析,同时提高了合金熔体的纯净度,降低了合金熔体的液态氢含量;结合型腔真空悬浮净化与熔体真空充型浇铸成形工艺,提高了铸型型腔的内在洁净度,减少了夹渣冶金缺陷,显著提高了铝合金铸件的疲劳性能;可实现大型复杂薄壁结构铝合金铸件的高冶金质量、高力学性能与高尺寸精度精密铸造成形,实现军工装备与新能源汽车大型复杂结构精密铝合金铸件高冶金质量短周期低成本制造,经济效益显著。

1142

1142

0

0

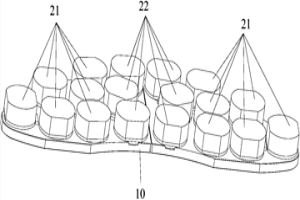

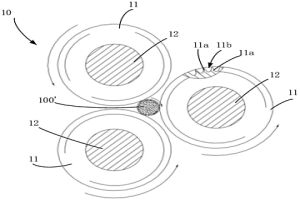

本实用新型提供了一种刹车片及具有其的制动器,刹车片包括背板(10),背板(10)具有第一表面和与第一表面相反的第二表面,刹车片还包括多个复合材料摩擦块(21)和多个粉末冶金摩擦块(22),多个复合材料摩擦块(21)和多个粉末冶金摩擦块(22)均设置在第一表面上。本实用新型的技术方案有效地解决了现有技术中刹车片采用粉末冶金材料成本较高的问题。

1151

1151

0

0

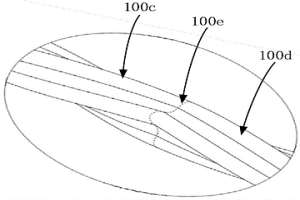

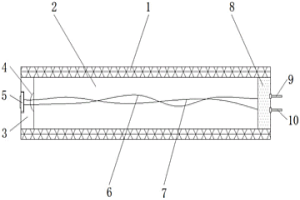

本发明涉及一种具有扭绞结构的螺旋多叶型核燃料元件及其制造方法。通过共挤出成型的工艺形成燃料棒,使得包壳管的表面与端塞的表面的结合处形成冶金结合,包壳管的表面与燃料芯坯的表面的结合处形成冶金结合,再通过辊压装置对燃料棒进行辊压,从而形成多个具有扭绞结构的螺旋形的叶片和多个螺旋槽。通过共挤出成型和辊压成型两步成型工艺分别实现包壳管与燃料芯坯的冶金结合和成型具有扭绞结构的螺旋多叶型核燃料元件的外形结构,工艺可控性好。并且,通过辊压装置进行一次辊压作业即可成型出足够的设计长度的叶片,从而能够形成足够长度的具有扭绞结构的螺旋多叶型核燃料元件,且尺寸可控而精度高。

1122

1122

0

0

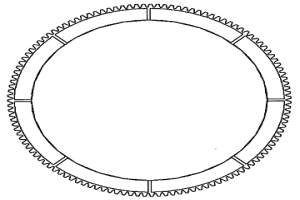

本实用新型公开了一种干式铁基主离合器摩擦片,该摩擦片由外齿型环状钢芯板和干式铁基粉末冶金摩擦材料组成,其中粉末冶金摩擦材料烧结在钢芯板两侧。钢芯板外圆有123个齿,双面烧结有16片由干式铁基粉末冶金摩擦材料压制而成的扇形片压坯,单面8片,各扇形片压坯之间有一定距离间隙。本实用新型消除了铁基摩擦片钢芯板烧结渗碳现象,大大降低了摩擦片脆性,杜绝了摩擦片的断裂事故。通过提高尺寸精度,增强了摩擦片的摩擦性能,使离合器工作更加平稳可靠。

1054

1054

0

0

本实用新型涉及高温冶金渣冷却技术领域,特别是涉及一种热焖容器的防爆系统,更具体地,涉及一种为了有效地防止高温冶金渣冷却过程中氢的累积引起的爆炸事故使用除氢装置的防爆系统,该除氢装置即便是对低浓度的氢气也能够有效去除,从而能够事先防止氢气累积。本实用新型通过一种热焖容器的防爆系统,即为了防止高温冶金渣在热焖冷却过程中产生氢气爆炸使用除氢装置的防爆系统,其特征在于,包括:氢气收集装置,收集热焖容器内的氢气;内置有催化剂的除氢装置,通过催化剂对流体中的氢气进行氧化,从而去除氢气;能量释放装置,将氧化反应的能量转化为其他能量并释放出来。

1016

1016

0

0

本实用新型属于销弹技术领域,尤其为一种销弹结构,包括器身与第一电点火头,所述器身的内部设置有燃烧药,且燃烧药的左端设置有头堵板,且头堵板的边侧开设有缺孔,并且头堵板的端部安装有封口板,所述第一电点火头设置于燃烧药的内部,且第一电点火头的边侧设置有第二电点火头,所述第二电点火头的端部设置有尾堵板。该销弹结构由于高温熔流销毁未爆弹系统采用冶金原理,其结构不同于国外现有的炸药驱动水射流销毁系统,冶金流喷射口使销弹内部高热剂与外界大气连通,开放式结构使高热剂被引燃反应后销弹内部压力能够充分泄放,反应产生挥发物质还会带动熔融液态金属从喷射口向外喷射形成冶金流,且仅会产生微小的后坐力。

895

895

0

0

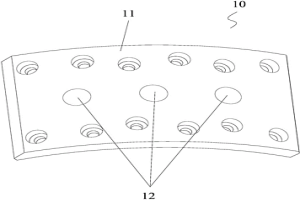

本发明提供了一种摩擦体、汽车刹车片及摩擦体的加工方法,该摩擦体包括:复合材料摩擦本体(11)及粉末冶金摩擦块(12),复合材料摩擦本体(11)具有定位孔(111),粉末冶金摩擦块(12)安装在定位孔(111)中,复合材料摩擦本体(11)具有第一摩擦面,粉末冶金摩擦块(12)具有第二摩擦面,第一摩擦面所在的面和第二摩擦面所在的面重合。本发明的技术方案有效地解决了现有技术中刹车片耐热性差及磨损较大的问题。

1118

1118

0

0

一种解决工业建构筑要素单元划分的方法,属于冶金工业建筑技术领域。步骤为将地理信息管理领域涉及到的工业建构筑,按照冶金工业系统的划分方法划分,并结合规划建设和地理信息要素模型生产规范中建筑模型的划分标准进行再划分,形成基本数据单元;再将建筑的常用属性表相关数据统计到各基本数据单元上,获得具有常用属性信息的二级数据单元;将冶金专项业务属性表的技术属性信息,统计到二级数据单元上形成三级数据单元;通过地理信息软件对上述要素进行套叠,形成基本空间计算单元。优点在于,有助于对工业建构筑要素单元合理划分,使之符合或达到基本要求,也有助于在规划建设领域快速形成现状分析和方案布置以及决策辅助。

991

991

0

0

本实用新型涉及一种冶金轧钢加热炉用嵌入式全无水冷滑轨,它改变了传统冶金轧钢加热炉用滑轨依靠下部和炉底管相联接的固定方式,而改为轨体两端采用横向支垫固定,整体嵌入耐火材料座砖的固定方式,既简化了加热炉炉底的布置结构,同时还能直接提高滑轨上表面的温度,实现真正意义的全热滑轨,从而有效减小钢坯加热温差黑印、提高坯料加热质量和企业经济效益。该滑轨尤其适用于推钢式冶金轧钢加热炉全炉进行无水冷改造或局部采用无水冷结构。

986

986

0

0

本实用新型涉及一种酸性浸出渣CCD逆流洗涤级间混合装置,属于铜钴湿法冶金浸出渣合格排放的领域。本实用新型的装置包括外部混合槽、搅拌电机、搅拌轴、自吸式桨叶、矿浆进口、洗水进口、混合后矿浆出口以及本级上清液进口,级间混合装置需配合CCD溢流洗涤浓密机共同使用,且通过管道串联于每2级CCD浓密机之间。本实用新型不但具有渣液接触充分、洗涤效果好、处理能力大、金属回收率高、操作简单及生产维护成本低等显著特点,而且还可起到提升泵的作用,实现CCD逆流洗涤浓密机无高差布置,并可根据实际需求灵活变更洗涤工艺。本发明将大大提高大中型铜钴湿法冶金厂酸性浸出渣的洗涤净化能力,解决了湿法冶金中如何实现尾渣合格达标排放的难题。

737

737

0

0

本发明公开了一种湿法冶金用铱锆二元复合氧化物阳极的制备方法,属于湿法冶金领域。所制得阳极由钛基体以及氧化物涂层组成,涂层中二氧化锆为非晶相,部分二氧化锆会与二氧化铱形成固溶体,与传统二氧化铱阳极相比,锆的加入促进了析氧活性物质IrO2晶体的析出,有效的提高了阳极的析氧活性表面积,此外,ZrO2与IrO2的固溶作用,提高了IrO2在硫酸体系中的耐腐蚀性能,延长了阳极使用寿命。本发明制备流程简单,所制得阳极具有较好的析氧催化活性以及使用寿命,此外,由于涂层中的贵金属元素被锆所取代,有效的降低了阳极的生产成本,是一种十分具有使用前景的湿法冶金用阳极。

754

754

0

0

本发明公开了一种湿法冶金用铱锡锆三元复合氧化物阳极的制备方法,属于湿法冶金领域。所制得阳极由钛基体以及氧化物涂层组成,涂层中二氧化铱与二氧化锡为金红石相,二氧化锆为非晶相,部分二氧化锡和二氧化铱在烧结制备过程中会形成金红石型固溶体,与传统Ti/IrO2阳极相比,锆的加入促进了析氧活性物质IrO2晶体的析出,有效的提高了阳极的析氧活性表面积,锡的加入提高了活性组元IrO2在硫酸体系中的耐腐蚀性能,延长了阳极的使用寿命。本发明制备流程简单,所制得阳极具有较好的析氧催化活性以及使用寿命,此外,由于涂层中的贵金属元素被锆和锡所取代,有效的降低了阳极的生产成本,是一种十分具有使用前景的湿法冶金用阳极。

889

889

0

0

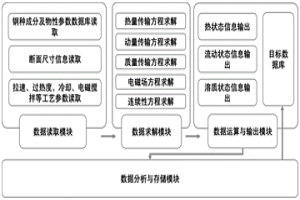

本发明提供了一种智能型连铸电磁搅拌在线控制系统及方法,涉及钢铁冶金技术领域,能够实现对铸坯纯净度、均质度和致密度的精准控制,提高和强化电磁搅拌的冶金效果;该系统包括:数据读取模块用于读取工况数据和凝固特性参数;数据求解模块用于离线建模以及根据实时工况数据和凝固控制方程组在线求解该时刻对应钢种和工况数据下的热状态信息、流动状态信息和溶质状态信息;数据运算与输出模块,将在线求解的数据与目标数据库中数据作对比,根据差异对电磁搅拌参数进行调整;数据分析与存储模块,用于记录和存储运算数据,并将筛选的新数据定期更新到目标数据库中。本发明提供的技术方案适用于钢铁冶金的连铸过程中。

1170

1170

0

0

本发明属于冶金及矿物分析方法领域,提出一种新的矿物和含铌冶金炉渣中四价铌和五价铌的分离及含量分析方法。利用NbO2可完全溶解于氢氟酸和冷浓硝酸水溶液(水/浓硝酸/氢氟酸=3/1/1)中,而Nb2O5在氢氟酸和冷浓硝酸水溶液(水/浓硝酸/氢氟酸=3/1/1)中几乎不溶解的特点,将含铌炉渣或矿物研磨至-200目(小于73微米),称取一定量样品入干净锥形瓶中,加入氢氟酸与冷浓硝酸水溶液(水/浓硝酸/氢氟酸=3/1/1),放在电子调温炉上加热溶解15分钟。然后,加入去离子水至100ml左右,过滤,并反复洗涤滤饼,收集滤液。滤液浓缩后分析其中的铌含量,即可得出炉渣或矿物中四价铌含量;分析滤渣中的铌含量即为炉渣或矿物中五价铌的含量。

984

984

0

0

本发明公开了一种湿法冶金用铱钼锆三元复合氧化物阳极的制备方法,属于湿法冶金领域。所制得阳极由钛基体以及氧化物涂层组成,涂层中二氧化铱为金红石相,二氧化锆为非晶相,三氧化钼为α相,锆的加入促进了析氧活性物质IrO2晶体的析出,钼的掺入起到了细化晶粒改善和阳极导电性的作用。本发明制备流程简单,所制得阳极具有较好的析氧催化活性以及使用寿命,此外,由于涂层中的贵金属元素被锆所取代,有效的降低了阳极的生产成本,是一种十分具有使用前景的湿法冶金用阳极。

942

942

0

0

本发明涉及一种螺旋多叶型核燃料元件的制造方法。通过共挤出成型的工艺形成燃料棒,使得包壳管的表面与端塞的表面的结合处形成冶金结合,包壳管的表面与燃料芯坯的表面的结合处形成冶金结合,再通过旋轧装置对燃料棒进行旋轧,从而形成多个螺旋形的叶片和多个螺旋槽。通过共挤出成型和旋轧成型两步成型工艺分别实现包壳管与燃料芯坯的冶金结合和成型螺旋多叶型核燃料元件的外形结构,工艺可控性好。并且,通过旋轧装置进行一次旋轧作业即可成型出足够的设计长度的叶片,从而能够形成足够长度的螺旋多叶型核燃料元件,且尺寸可控而精度高。

939

939

0

0

本发明涉及一种低碳烧结系统及工艺方法,属于冶金工业低碳冶金领域,解决了现有技术中烧结工艺能耗高、碳排放量大、污染物多等问题。该方法通过采用热风炉提供高温热风,然后高温热风代替大部分烧结配料中的碳进入烧结机料面,利用热风中的热量与配料中的碳的燃烧产生的热为烧结过程提供热量,进而实现低碳烧结,同时可以大幅度降低后续烧结烟气处理量和处理成本。实现了降低烧结配碳量,具有低能耗、污染物少、环保等优点,符合国家提倡的节能绿色冶金。

723

723

0

0

一种液态铜阴极电解含钛炉渣梯级分离钛铜和钛硅的方法,属于电化学冶金领域。在坩埚底部放置铜粉或铜块作为阴极;在铜粉或者铜块上方放置含钛炉渣作为电解质,惰性电极或石墨电极作为阳极。钼、钨等高熔点金属作为导电杆,并用氮化硅、氧化锆等材质作为保护套进行包裹。将装有阴极和电解质的坩埚放置在高温炉中,安装好阳极与导电杆。升高炉温至含钛炉渣熔点以上20~100℃,保温0.5~2h,下放阴极导电杆及阳极,进行直流电解。当含钛炉渣中钛离子活度在10~60%,直流电解可得到钛铜合金;当含钛炉渣中钛离子活度在1~10%,直流电解可得到钛硅合金,当含钛渣中钛离子活度小于1%,停止电解。本发明利用电化学冶金的方法,综合回收冶金二次资源,操作简单,成本低廉。

863

863

0

0

本发明属于粉末冶金钛合金零部件制造领域,主要涉及一种包覆氧杂质吸附剂的钛粉体及其制备方法。本发明通过粉体流态化结合化学气相沉积技术实现,选择特定的气相反应物,通过控制反应条件将氧杂质吸附剂颗粒均匀、定量地包覆在钛粉表面,相比于粉末冶金钛合金中活性金属氧杂质吸附剂,本发明的氧杂质吸附剂具有吸氧效率高、杂质含量低等优点,能够通过少量引入提高粉末冶金钛合金的烧结致密度和塑性,其制备方法具有工艺简单、流程短、成本低等优点。

1151

1151

0

0

本发明公开了一种湿法冶金用铱铈铷锆四元复合氧化物阳极的制备方法,湿法冶金技术领域。所制得阳极由钛基体以及氧化物涂层组成,涂层中二氧化铱为金红石相,二氧化锆为非晶相,二氧化铈为萤石相,锆的加入促进了析氧活性物质IrO2晶体的析出,铈的掺入起到了细化晶粒的效果,有效的提高了阳极析氧活性表面积,此外,铷的加入增强了阳极的导电性能,降低了阳极电位。本发明制备流程简单,所制得阳极具有较好的析氧催化活性以及使用寿命,此外,由于涂层中的贵金属元素被锆和铈所取代,有效的降低了阳极的生产成本,是一种十分具有使用前景的湿法冶金用阳极。

776

776

0

0

本发明是提供一种涉及各种金属或金属氧化物包覆的具有防粘性的自润滑复合材料在各种耐火型材上的应用,制备自润滑耐火型材。利用其润滑不粘钢的特点,防止冶金高温环境中铁水,钢水或高温金属液体遇低温凝固结垢在冶金设备上。是将具有耐高温的自润滑材料的微粒或纳米材料表面包覆一层与耐火材料相粘的金属或金属氧化物材料后,用高温烧结工艺制造备种耐火型材。防止铁水或钢水高温金属液体遇低温凝固结垢在冶金设备上,或够随时清理掉。使冶炼炼钢设备清洁。节约铁水,钢水凝固结垢造成的损失,降低成本,同时提高炼冶生产质量和效率。

705

705

0

0

本发明提供了一种可以治理沙漠(石漠)化的材料及其制备方法,利用冶金固废钢渣的自凝固特性及化肥特性,其制作材料主要为冶金固废钢渣、骨粉、植物碎屑等垃圾粉碎或制粒混合而成,能够起到利于植物生长,固沙固石的作用,该材料同时具有长效化肥的作用,可在其中种植植物种子或幼株,起到绿化沙漠或石漠的作用,选用的制作材料是冶金固废钢渣,废物利用也可减少对环境的污染。

710

710

0

0

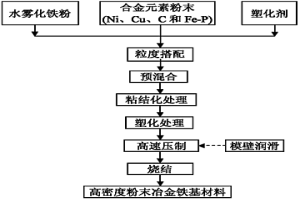

一种高速压制技术成形粘结化铁基粉末的方法,属于粉末冶金技术领域。本发明将粗细两种粒径的水雾化铁粉进行搭配,粗粉末与细粉末的质量比为2∶1~4∶1。按照粒度搭配要求和铁基合金成分配比,在水雾化铁粉中添加Ni、Cu、C和铁磷合金粉末后在行星式球磨机上预混合均匀。在预混合粉末中添加0.3~0.8wt.%的增塑剂后混合2~5小时,得到粘结化粉末。粘结化粉末采用多阶段升温工艺加热到600~950℃进行增塑处理,得到塑化铁基粉末。塑化铁基粉末经过高速冲击成形压机压制得到高密度压坯。压坯在1100~1250℃于氢气气氛中进行烧结,保温2~5小时,得到高密度粉末冶金铁基材料。本发明集成了粉末改性处理、模壁润滑和高速压制的优点,更适于制备高密度粉末冶金铁基材料。

1025

1025

0

0

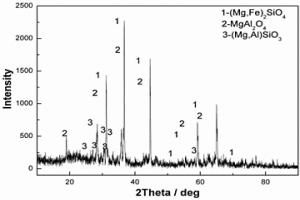

本发明属于环境、材料技术领域,涉及一种以红土镍矿冶炼渣为原料制备铝硅溶液的工艺方法。通过碱熔红土镍矿冶金渣、超声强化水浸过程、添加Al(OH)3为铝源调整硅铝摩尔比,获得水‑渣混合的粗铝硅溶出液,经抽滤和液固分离,分别获得具有一定摩尔比的铝硅溶液以及固态滤渣。本发明的有益效果是使Si和Al的回收率分别提高44%和65%,而施加超声后滤渣颗粒的粒度比无超声和机械搅拌时均更加细小,因而能够充分溶出回收红土镍矿中的有价金属铝、硅,通过分别或组合使用超声协同强化水浸过程、有效利用低价铝源调整溶液中硅铝摩尔比的方法,实现高效、低成本利用红土镍矿冶金渣资源,减少生态环境危害,提高综合利用红土镍矿冶金渣工艺技术的经济和环境效益。

1097

1097

0

0

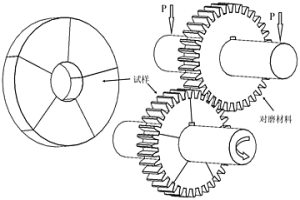

本发明涉及一种复合材料耐磨性的高通量表征方法,属于粉末冶金领域。首先采用可拆卸的分隔片把圆柱形模具均分成若干份,将同种基体不同含量或不同种类强化相的复合坯料分别放入模具各等份中,压实后抽出分隔片;然后根据实际产品需要采用等静压、热压等粉末冶金方法将复合坯料制备成一定厚度的圆环,并将圆环加工成渐开线标准直尺圆柱齿轮形状;随后采用单一对磨材料且具有相同形状尺寸的齿轮与待测圆环构成多对摩擦副,在电机驱动下旋转进行磨损试验;最后利用高精度三维表面轮廓仪对复合材料的耐磨性能进行定量分析。该方法与传统磨损试验相比,极大地提高了粉末冶金制备复合材料耐磨性能评价的效率以及准确性。

中冶有色为您提供最新的北京有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年06月20日 ~ 22日

2025年06月20日 ~ 22日  2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日