全部

855

855

0

0

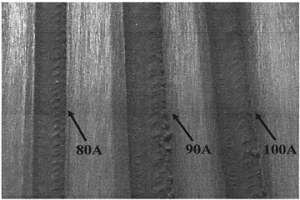

本发明属于冶金技术领域,涉及一种用助镀剂改善普通碳钢与镍基合金结合 界面的方法。其特征在于:先将钢基体喷砂处理,然后将喷砂处理后的钢基体浸 入预先配置好的助镀剂水溶液中,浸泡几分钟后,将钢基体取出烘干其水分和结 晶水,最后热浸镀镍基合金,其中助镀剂的组成为KF和KCl复合水溶液,或者 KF、KCl和K2ZrF6复合水溶液。该助镀剂的特点是助镀剂对镍基合金镀液不产 生有害作用,具有组分稳定性好、不易挥发、无污染、无烟,烘干温度范围较宽, 能有效地防止钢基体在浸镀前被空气氧化,而且可以有效提高钢基体的表面活 性,使镍基合金镀液很快地润湿钢表面并与其反应,确保得到良好的冶金结合层。

1200

1200

0

0

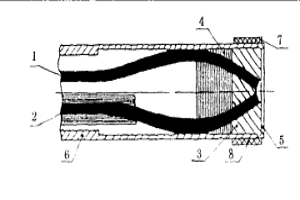

本发明公开了属于高压电器零部件加工技术范围的一种片状弧触指的制造方法。所述片状弧触指的制造采用两种粉末复合压制、整体在保护气体为惰性气体(氮气或氩气)或还原性气体氢气或它们的混合物的环境下,在铜的熔点以上温度进行高温烧结、通过复压进行塑性变形,压力加工提高铜的物理机械性能、最后进行平面加工,得到片状弧触指。本发明采用铜粉模压制作铜尾,弧触指外形通过复压方式保证,材料利用率达到95%以上。铜钨与铜经过高温液相烧结,得到的是冶金复合界面,机械强度高、导流能力强,通电时无发热等隐患,不会发生掉头等特点。保证了工作强度,减小了接触部位磨损。制作的片状弧触指具有节约材料。

784

784

0

0

本发明涉及一种在使用物理冶金法或强辐射催化法提纯高纯硅的过程中将原料进行混合的方法。是在固体状况中,将工业硅细粉及粉状渣剂混合以后使用悬浮的方法使硅粒细粉均匀地分布在混合体中,然后再将混合体加压进行压缩和固定的方法。在此方法中,工业硅及渣剂的混合物在加入一定的比例的钠盐或氢氧化钠或氧化钠的情况下,混合物将会放热并急速膨胀,经过这种膨化处理的混合物中的工业硅的颗粒会非常均匀地分布在氧化物渣剂的细粉之中。这样的混合物进行压缩、脱水就会形成一种硅粒与氧化物的均匀的混合体,将这种以棒状或块状出现的熔炼以前的予制混合物进行高温熔炼会由于极大的硅与氧化物的接触面积,而使提纯效果大大地提高。

964

964

0

0

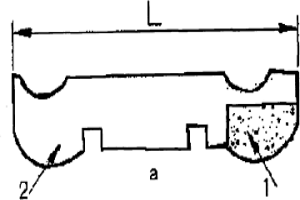

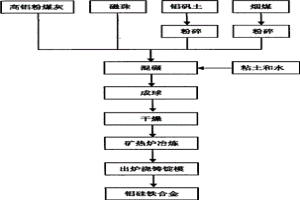

一种利用高铝粉煤灰和磁珠制备铝硅铁合金的方法,涉及有色冶金技术领域。本发明方法的步骤为:1)对原料铝矾土和还原剂烟煤进行破碎,将破碎后的物料和原料高铝粉煤灰、磁珠送入混碾机;2)将粘结剂粘土和一定量水加入混碾机中,对以上所述物料进行混合碾压;3)混碾均匀后的物料进入对辊压球机成球;4)从压球机出来的球团进入烘干窑烘干;5)干燥后的球团投入矿热炉内高温冶炼;6)铁水出炉、浇铸锭模,制得铝硅铁合金。本发明不仅原料来源广,生产成本低、而且含粉煤灰球团性能好,入炉冶炼成分均匀,反应充分,使矿热炉炉况保持良好,生产铝硅铁合金性能稳定,实现了废物资源化利用。

1029

1029

0

0

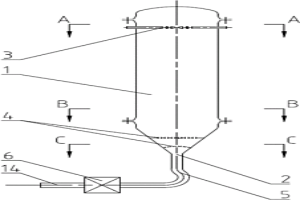

本发明属于快速流态化领域,主要是对快速流化床中空隙的径向和轴向分布进行改进的工艺和装置。其要点是在快速床浓相区设置能抑制床层边壁区颗粒回流,使截面平均浓度下降、浓相区扩展的内部构件,从而使稀、浓相多次重复,形成以稀、浓为单元的分段,抑制颗粒的返混。由于构件将边壁区刮下的颗粒转移到上部稀相区,因而不损失整体快速床内的颗粒。本发明提出的装置,其构件结构简单,实施方便,操作方式及弹性不受影响。可应用于石油、化工、冶金、能源和环境等领域。

1214

1214

0

0

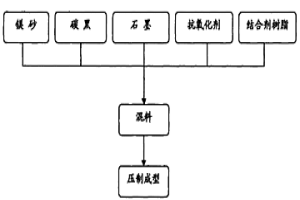

本发明涉及冶金领域,特别涉及一种低碳氧化镁基复合耐火材料及其制备方法。按照重量百分比由下列组分组成:镁砂颗粒和细粉:80~92%,碳黑:1~2%,石墨:1~2%,抗氧化添加剂:1-6%,结合剂树脂:2~4%。其制备方法包括以下步骤:备料,将所配的原料放入强制式混拌机中进行搅拌,材料均匀一致时出料,然后用压力机压制成型。将本发明的耐火材料用于冶金炉内衬,具有含碳低、强度高、抗氧化性好,耐熔渣侵蚀,热稳定性好等优点,性能优于普通镁碳耐火材料。

1159

1159

0

0

本发明属于粉末冶金领域,涉及一种真空热动态金属粉末除气包套方法。本发明是将粉末除气和包套的两个工序结合起来,实现了粉末真空热动态除气和振动包套一步完成,所得包套经热等静压处理后可得到致密的粉末冶金锭坯。该工艺操作简单,除气效果好,避免二次污染,所得材料致密度高、气体含量低、碳化物细小均匀,可以显著改善材料的性能。

881

881

0

0

本发明公开了一种易切削合金、合金丝、其制备方法、笔头、笔芯及笔,属于冶金技术领域。该合金按质量百分含量包括:C≤0.02%;Si≤0.3%;Cr:19?21%;Ni≤0.15%;Al≤0.01%;Ti≤0.01%;Mo:1.5?2.5%;Mn1?2%;P:0.02?0.04%;S:0.15?0.5%;Pb:0.15?0.3%;Te:0.02?0.06%;V:0.05?0.25%;Nb:0.01?0.1%;N:0.01?0.03%;H≤0.0005%;O:0.003?0.03%;Ce:0.01?0.05%;Fe:余量。该合金丝能够通过该合金进一步加工制得。该合金的制备方法能够制备得到该合金。该合金丝的制备方法能够制备得到该合金丝。该笔头由该合金丝制备得到。该笔芯包括该笔头。该笔也包括该笔头。经由该合金制得的合金丝应用于笔头时,性能稳定并且服役寿命长。

1144

1144

0

0

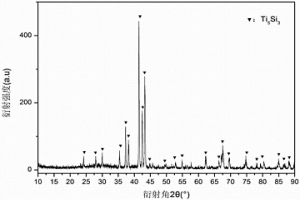

本发明公开了一种含钛高炉渣提钛的方法,属于冶金化工技术领域。自20世纪60年代起,我国对含钛高炉渣的综合利用做了大量的研究工作,但均因经济效益差、工艺复杂、能耗较大、污染严重等问题,以至于其难以推广。本发明采用Si粉作为还原剂对含钛高炉渣进行还原。首先将Si粉和含钛高炉渣按一定质量比配料,均匀混合,焙烧,得到钛硅金属间化合物Ti5Si3(或其他的硅钛化合物如TiSi2等)和玻璃渣。本发明直接采用Si粉资源化利用含钛高炉渣,成本低,操作简单,反应易于控制,有利于解决资源化利用含钛高炉渣工艺复杂、能耗较大、污染严重的问题。

920

920

0

0

本发明涉及一种碱回收锅炉用双金属无缝钢管的制备方法,所述制备方法包括管坯选择及处理步骤:选择以冶金方式结合的双金属复合管坯,进行第一次退火处理;挤压步骤:先在挤压比大于10的条件下进行挤压,挤压前坯料加热温度为1180-1220℃,然后进行第二次退火处理。本发明的方法的特点是制得的复合管外层金属耐碱液腐蚀,内层金属耐高压,同时这种复合管可以经过压扁、弯曲等试验均不会造成两层金属的分层。

702

702

0

0

本发明涉及一种齿轮油组合物及其用途,主要解决现有技术的工业齿轮油的极压性能不能满足部分冶金行业使用要求,造成了齿轮异常磨损;同时油品的氧化安定性较差的问题。本发明通过采用以重量份数计包含以下组份:a)100份矿物基础油;b)0.1~10.0份极压抗磨剂;c)0.01~2.0份抗氧剂;d)0.01~0.5份金属减活剂;e)0.01~1.5份油性剂;所述极压抗磨剂为硫化异丁烯与选自硫化烯烃、苯基硫化物、硫化脂肪酸酯或硫代磷酸复酯胺盐中至少一种的混合物;所述抗氧剂选自2,6-二叔丁基对甲酚、3,5-二叔丁基-4-羟基苯基丙烯酸酯、四[β(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯、N-苯基-α-萘胺或烷基化二苯胺中的至少一种的技术方案较好的解决了该问题,可用于齿轮油组合物的工业生产中。

829

829

0

0

本发明属于稀土生产的湿法冶金领域,特别涉及 氢氧化铈的制备方法。(1)在搅拌下向铈原料中加入碱液,生成 的沉淀物为Ce(OH) 3,碱液中所 含OH-离子与铈料液中铈离子 的摩尔比为0.5~4∶1;(2)常温搅拌下加入氧化剂,加入的氧 化剂与Ce(OH) 3的摩尔比为 0.1~4∶1,Ce(OH) 3氧化产物为 Ce(OH) 4或 Ce(OH) 3·OOH;(3)洗涤步骤(2) 所得Ce(OH) 4,固液分离,晾干, 得到产品氢氧化铈。本发明的方法适用范围很宽。根据氢氧化 铈的不同用途可生产出氢氧化铈纯度为80~99.9999% (CeO2/Σ RE2O3)的不同产品,纯度由原料确定。

792

792

0

0

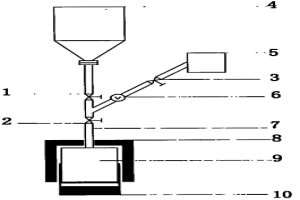

本发明公开一种用于静电粉末喷涂装置的压缩空气装置,包括:输入管(14)、气罐(1)和输出管(3)。其中:气罐的上部为圆柱体,下部为倒圆锥体(2),输入管(14)通过反弯曲折弯管路(5)与倒圆锥体(2)垂直连接,输出管(3)为多路,绕罐体中心线均匀对称排列在气罐(1)的上部。各路输出管(3)的管径相同,入口端紧邻布置在气罐(1)内、靠近气罐(1)的中心线处,出口端穿过气罐(1)的罐壁。本发明能够均匀地多分路输出压缩空气,各路输出流量相等;用于静电粉末喷射装置,结构简化,控制调节方便,有利于被涂基材喷涂质量的提高。特别适用于冶金领域的平面断续钢板、铝板,或钢卷、铝卷的连续地静电粉末喷涂。

1152

1152

0

0

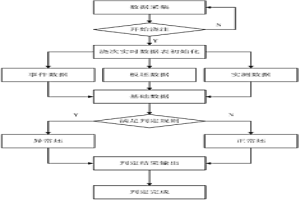

一种连铸坯质量在线预报的控制方法,属于冶金自动化控制领域。采用二级控制软件,将基于专家系统、数理统计和神经网络的综合质量预测规则程序化,通过二级控制软件和一级基础自动化控制系统数据通讯,实现连铸生产过程的铸坯质量的自动预测;质量判定系统总体架构共分为影响因素实时数据采集进模块、浇铸状态浇铸信息跟踪模块、异常事件铸坯质量预报模块、离线仿真系统、质量预报系统数据库、与一级通讯接口模块、系统HMI画面7个部分。优点在于,实现连铸生产过程的铸坯质量的在线自动预测。

950

950

0

0

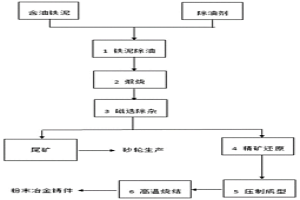

本发明提出一种切削含油铁泥再生回用的方法。该方法的实验步骤为:(1)除油:将含油铁泥分散,加入除油剂,得到除油铁泥;(2)煅烧:将步骤(1)得到的除油铁泥经煅烧处理,得到煅烧铁泥;(3)磁选还原:a、先磁选,然后还原;或者,b、先还原,然后磁选;(4)成型:将步骤(3)a中得到的精铁矿,或者步骤(3)b中得到的含铁精矿,经冷压过程制备成型,得到成型精矿;(5)烧结:将步骤(4)得到的成型精矿,在还原气氛保护下处理得到粉末冶金铸件。本发明提供的含油铁泥再生回用的方法,以含油铁泥固废为原料,生产精铁粉、不锈钢粉或制成粉末冶金铸件,从而实现危险固体的资源化高值利用。

776

776

0

0

一种生产太阳能级多晶硅的方法。技术领域:本发明涉及冶金、化工,尤其是、太阳能电池制造行业的多晶硅生产方法。本发明提供了一种太阳能级多晶硅的生产方法。方法是将金属镁经过真空升华提纯以后加热变为蒸气,用金属镁蒸气还原SiCl4气体来生产太阳能级多晶硅。SiCl4的来源是改良西门子工艺的副产品,也可以是冶金硅经过氯化、提纯以后的SiCl4。SiCl4经过镁还原得到多晶硅和氯化镁。多晶硅经过简单酸洗、水洗即可达到太阳能光伏电池的要求;另一种还原产物——氯化镁可以通过电解重新变成金属镁和氯气。金属镁用于还原,氯气用于生产SiCl4或者生产三氯硅烷,实现闭路循环,无污染物排放。与现有技术相比,本发明所述方法生产成本低、投资小、无污染物排放。

819

819

0

0

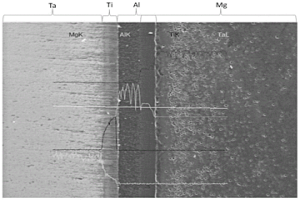

本发明公开了属于空间辐射防护技术领域的一种抗高能电子辐射多层结构屏蔽材料及其制备方法。根据空间辐射环境对材料重量和屏蔽性能等强约束条件及要求,采用多层屏蔽的设计方法,设计的屏蔽材料主体层由高Z金属钽和低Z金属镁复合而成。当面密度为2g/cm2时,该层状复合屏蔽材料对3.5MeV电子的屏蔽性能大于80%。基于冶金学原理引入Ti、Cu、Al等金属过渡层,通过扩散焊连接技术实现了Mg、Ta互不相容金属的冶金结合。

947

947

0

0

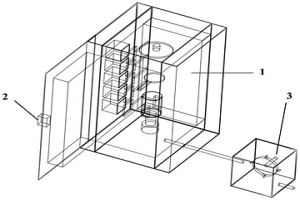

本发明公开了一种光热真空熔炼装置及方法,该装置包括光路转换系统、温度控制系统、真空装置、电磁搅拌装置、温度传感器、熔炼炉本体。光路转换系统由高温平面镜以及与之对应的转动装置组成,对进入的光线进行反射以改变其路径;温度控制系统由高温透光玻璃、聚光镜以及液压系统组成,五个不同温度范围的高温透光玻璃实现温度范围的初步筛选,液压系统调节合金与聚光镜焦点之间距离实现温度最终控制。熔炼实验结束后,待合金熔液冷却后取出试样;利用金相显微镜以及直读光谱仪对熔炼合金的组织和成分进行表征和分析。本发明提供的光热真空熔炼装置及方法,依据光镜相关原理,充分利用汇聚的太阳能光,不仅可以实现对合金的快速升温,提高冶金效率,还可以达到运用清洁能源实现绿色冶金的目的,极大地减少能源及资源的消耗,降低实验成本。

1084

1084

0

0

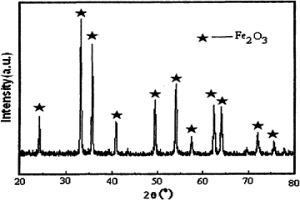

一种从钼选矿尾矿中提取金属元素铁、镁、钙的方法,属于湿法冶金和尾矿综合利用技术领域。采用的方法为:钼选矿尾矿经盐酸溶液处理得到酸浸液,向酸浸液中加入双氧水实现Fe2+全部氧化为Fe3+,向溶液中滴加氨水并控制pH值制备粗Fe(OH)3沉淀,将粗Fe(OH)3酸溶解、过滤、再滴加氨水进行沉淀反应、过滤、750℃高温煅烧,获得纯度大于98wt.%的Fe2O3产品。向沉铁滤液中滴加NaOH并控制pH值去除杂质元素,继续滴加NaOH并控制pH值获得纯度大于83wt.%的Mg(OH)2产品。向沉镁滤液中滴加Na2CO3获得纯度大于97wt.%的CaCO3产品。本发明工艺为全液相操作,无废气污染,尾液主要为易于处理的NaCl与NaOH混合物溶液;铁、镁、钙回收率均达到80%以上,同时实现尾矿中钼、钨、铜等微量元素富集。

770

770

0

0

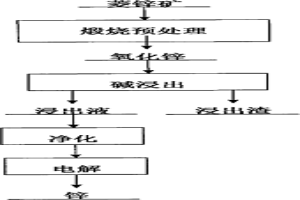

一种氧化锌矿的碱浸出方法,本发明属于有色金属湿法冶金领域。本发明以氧化锌矿为原料,先将其做煅烧预处理,使其中的菱锌矿分解出氧化锌,再以NaOH溶液为浸出剂,控制反应温度及反应时间,将锌溶解在浸出液中,通过高速离心来实现固液分离,得到含锌溶液。本发明条件易控制,锌的浸出率高,回收效果好,浸出液中杂质的种类少、含量低,后期净化简便,且生产成本低,无环境污染,可有效利用我国西南地区丰富的低品位氧化锌矿。

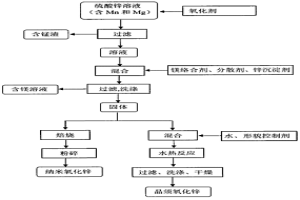

本发明属于无机化工材料制备技术领域的以工业硫酸锌为原料制备纳米氧化锌和晶须氧化锌的方法。该方法以含锰和镁杂质的模拟工业硫酸锌溶液为原料,首先采用氧化法除锰,中性络合溶镁-沉锌方式分离镁和锌,由此制备出纳米锌盐前驱体,然后,用水热定向生长法制备形貌规则的晶须氧化锌,或者用焙烧法制备高纯纳米氧化锌。本发明与现有锌湿法冶金工艺对接良好,过程清洁简单,除杂效果好,锌总收率高,成本低廉,产品性能优越,附加值高,易于工业推广。利用本发明制备的纳米氧化锌和晶须氧化锌形貌规则、粒径均一,可作为功能填料或增强材料用于合金、树脂、橡胶、陶瓷、塑料、涂料、电子等领域。

982

982

0

0

一种去除空气中酸性气体的过滤材料的制作方法,步骤为高锰酸钾溶液的配制;制球:原料氢氧化铝粉碎后(粒度7~15微米)上脱水炉闪速焙烧后制成氧化铝粉,之后上成球机加高锰酸钾溶液成球,球的大小大致控制在3-5MM;水化:制好的料球用95-100℃的蒸汽进行水化,时间6-8小时;焙烧成品:经水化完成的过滤材料送入电热回转炉中进行活化焙烧,得成品材料。本发明的优点是:采用本发明工艺方法制出的过滤材料,对HS的有效吸附能力达到16%,增加了氧化铝吸附的比表面积,提高了净化效率。将这种材料应用在空气净化设备上,可广泛应用于石油化学工业,造纸冶金等行业的设备仪表室,能有效防止HS对仪器仪表的酸性腐蚀。

689

689

0

0

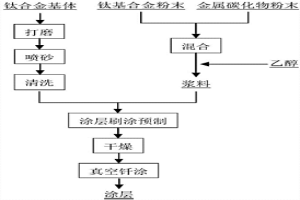

一种钛合金表面真空钎涂金属陶瓷复合涂层方法,属于材料工程领域。本发明以钛合金、金属碳化物粉末、钛基合金粉末为原料,所述方法包括以下步骤:基体预处理步骤,用于清除基体表面氧化膜与油污,并使基体表面粗糙度增加;粉末混合刷涂步骤,用于使原料粉末按照一定比例(金属碳化物体积分数为10%-60%)混合均匀后调制成浆料,并将浆料刷涂在钛合金基体上;真空钎涂步骤,将试样放入真空炉中经过抽真空、加热、冷却的钎涂过程。本发明将在钛合金表面得到具有一定硬度和厚度并与基体呈冶金结合的金属陶瓷复合涂层,实现了钛合金的表面改性。本发明工艺简单,生产过程稳定、环保,易于工业化且成本低廉,具有显著的经济、环境和社会效益。

1038

1038

0

0

本发明公开了一种反应等离子熔覆原位合成TiN复合涂层的制备方法,该方法包括以下步骤:(1)Ti粉原料处理;(2)模具表面预处理;(3)熔覆,由Ti粉原料和送粉气N2在熔覆过程中发生反应原位合成反应;(4)制得TiN复合涂层,熔覆后制得涂层相成分主要包括TiN、α-Fe、Ti相,且无氧化物相的复合涂层。本发明利用反应等离子熔覆技术原位合成TiN涂层可以在短时间内制备出较厚的涂层,大大提高了粉末的沉积效率,节约了成本;涂层内孔隙率低,涂层质量好,涂层与基体可以形成冶金结合,大大提高了涂层的性能。

918

918

0

0

一种处理氧化铜矿的浸出萃取电积法,涉及到从氧化铜矿中回收金属铜采用的浸出萃取电积湿法冶金工艺,特别适用于矿点多、矿量少、分散型氧化铜矿的处理。其特征在于:将氧化铜矿石用硫酸进行堆浸后,用碱中和浸出液,使其中的铜成为氢氧化铜沉淀,制成滤渣,再用硫酸返溶滤渣,制成硫酸铜溶液后,进行常规的萃取-电积制铜过程。其优点是采用分散型就地浸出,集中萃取-电积,将已有的矿石运输改为滤渣运输,运输费用大幅度降低,投资低,效果好。

951

951

0

0

本发明公开了一种从钛钒铁混合精矿直接冶炼分离提取铁、钒和钛的方法,属于有色金属冶金和钢铁冶金领域。钛钒铁混合精矿采用“还原熔炼‑吹炼”技术生产富钛料、生铁和高钒渣产品:混合精矿经干燥后进入还原熔炼炉,在还原气氛下,铁钒被还原进入铁相中,二氧化钛不被还原富集在熔炼渣中,还原熔炼渣成为富钛料,含TiO270‑90%;铁水从炉内排出后直接进行吹炼,将钒从铁水中氧化进入吹炼渣,获得生铁和高钒渣。本发明最显著的特点是:能够处理含钛、铁、钒的低品位精矿或混合精矿,可同时高效回收铁、钒、钛三种金属,具有原料适应性强、金属回收率高、流程简短环保以及投资和生产成本低的优点。

818

818

0

0

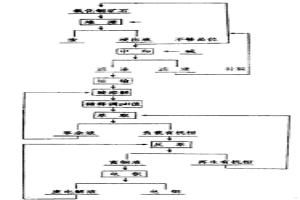

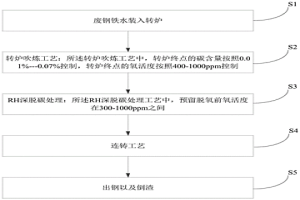

本发明属于冶金技术领域,尤其涉及一种降低高铝钢水口堵塞几率的冶炼方法。该冶炼方法包括:废钢铁水装入转炉;转炉吹炼工艺:所述转炉吹炼工艺中,转炉终点的碳含量按照0.01%‑0.07%控制,转炉终点的氧活度按照400‑1000ppm控制;RH深脱碳处理:所述RH深脱碳处理工艺中,预留脱氧前氧活度在300‑1000ppm之间;连铸工艺;出钢以及倒渣。本发明由于是通过控制转炉吹炼工艺氧活度的方式改善高铝钢水口堵塞的现象,无需对钢包渣进行改质,节约成本,且无需向钢水中加入钙类或稀土类等夹杂物改质剂,一方面节约成本,另一方面避免了因加入夹杂物改质剂量与钢水成分不匹配造成的水口结瘤加重,本工艺效果更加稳定。

721

721

0

0

本发明涉及一种酸洗液中Fe2+的沉淀剂及其使用方法,属于金属表面预处理领域。以粉料、水及添加剂为主要原料。粉料来源于磷灰石、硅藻土、蒙脱土、菱镁矿、冶金尾渣及工业用磷酸盐。添加剂主要为聚丙烯酰胺、纤维素衍生物、聚酰胺及聚苯乙烯的一种或几种组合。粉料球磨至300目以下备用,添加剂按比例与水混合备用,将粉料加入含有添加剂的混合液中,然后经70℃‑90℃、搅拌保温2小时制备得到沉淀剂。Fe2+沉淀剂按质量分数5‑10wt%加入酸洗液中,静置10‑30分钟,可达到显著降低酸洗液Fe2+浓度的目的;本发明对提高酸洗液使用周期,降低废液排放具备显著应用价值。

916

916

0

0

本发明涉及一种测量非均匀气固两相流中颗粒浓度和速度的方法及探针。其要点是通过限制测量颗粒浓度的光纤探针端部的测量体积来实现颗粒浓度测量的局域化和线性化,通过同时测量瞬时颗粒浓度和动压强,得到瞬时颗粒真实速度,然后对其进行浓度加权平均得到颗粒平均速度。本发明提出的测量方法和探针集浓度和速度测量于一体,结构简单,标定方便,解决了浓度测量中的标定和速度测量中的平均值问题,可用于石油、化工、冶金、能源、环境和材料等领域。

939

939

0

0

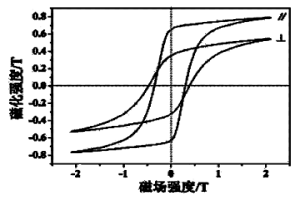

本发明属于采用新型粉末冶金工艺,制备各向异性SmCo-Co基纳米晶稀土永磁体的特殊方法。本发明突破了SmCo-Co基纳米晶永磁体纳米晶晶粒取向的难点,获得了具有明显的晶体学各向异性和磁各向异性的纳米晶永磁体。本发明采用表面活性剂辅助高能球磨,脉冲磁场取向,冷等静压成型,和低温加压烧结制备得到各向异性纳米晶稀土永磁体。本发明可以在烧结后不经过任何处理的条件下获得具有明显各向异性的SmCo-Co基纳米晶稀土永磁体。

中冶有色为您提供最新的北京有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年06月20日 ~ 22日

2025年06月20日 ~ 22日  2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日