全部

1162

1162

0

0

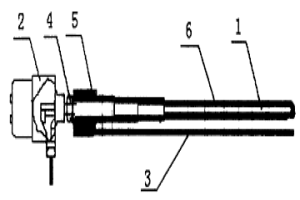

本发明公开了一种双极射频导纳料位开关,包括主测量杆1、电子单元2,在主测量杆1上装有辅助测量杆3,辅助测量杆3、主测量杆1与电子单元2相连。本发明具有耐HF腐蚀、耐高温、耐冲刷、抗电磁干扰、抗静电、防挂料和抗强振动影响等特点,运行稳定、可靠,故障率低,使用寿命长,大大降低了维护、检修的备件费用,减少了电解铝生产的成本,按每年减少料位开关的消耗100台计算,年节约备件费用50万元以上,经济效益十分可观,本产品不仅应用于铝行业的物料测量,还可在石化、冶金、电力、能源、水泥等其他行业推广应用。

976

976

0

0

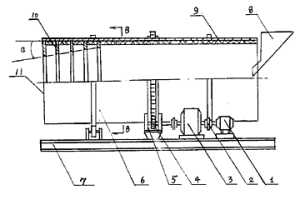

本实用新型装置属于冶金炼铁领域, 特别适合于 冶金炼铁领域中烧结混合料造球机装置。主要特征是在圆筒混 合造球机内全部衬上橡胶(或塑料)衬板, 在圆筒混合造球机出 料端到筒体内, 安装一组自出料端到筒体内, 高度由高到低的多 层挡圈, 挡圈的个数2个或2个以上, 每相邻2个挡圈之间的距 离大于90mm。这种结构与现有技术装置相比, 有利于提高混合 料中的小球比例和提高小球烧结矿的生产效率, 而且结构简单, 设备变动小, 易于改造。

1186

1186

0

0

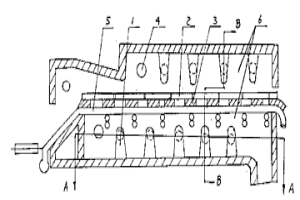

本实用新型属于冶金技术领域,涉及一种加热炉的炉型结构,特别涉及一种轧钢加热炉膛内设置固体障碍物的炉型结构。其特征在于,在炉膛空间内设置用于阻挡、引导、扰动炉气流动的耐火材料制成的固体辐射体障碍物,砌筑、吊挂在炉膛空间内炉底、炉顶的内面上。本实用新型应用于冶金行业加热炉,炉膛热效率高,节约燃料热能,单位燃料消耗少;钢料加热时间短、炉窑的机时产量高、加热能力大。采用本实用新型与传统的加热炉型比较:节约能源,降低炉窑单位燃料消耗量10~15%;缩短加热时间,减少钢料加热过程中金属氧化烧损量0.1~0.3%;提高炉窑的加热能力,提高机时产量10~15%。

986

986

0

0

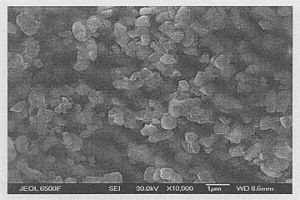

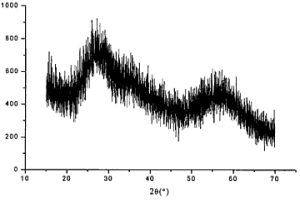

一种微晶WC-10%CO硬质合金的制备方法,属于粉末冶金技术领域。目前制备硬质合金中存在的问题有WC晶粒夹粗、晶粒异常长大与粘结相分布不均匀等。该微晶硬质合金的制备方法特征为:将偏钨酸铵粉末与硝酸高钴粉末分别溶于水中,混合澄清后使用氮气喷枪,将其分散在液氮中预冻后置于冻干机中进行真空干燥得到粉末;在氢气气氛中对冻干的混合粉末进行还原得到纳米粉体,即钨钴纳米复合粉体。将还原后的粉末加入碳黑、抑制剂混合均匀,进行放电等离子烧结,得到硬质合金。本发明使碳化钨和钴能在分子的数量级上进行混合,得到的硬质合金粒度分布和化学组分均匀,致密度高,具有较高的硬度。该硬质合金主要适于铸铁、耐热合金钢的切削和加工。

947

947

0

0

本发明提供一种利用焦化厂焦化有机废弃物与弱粘结煤为原料生产型煤的方法及系统,该方法采用焦化厂有机废弃物作为粘结剂,与弱粘结煤按照一定比例均匀混合冷压成型,将此型煤用作炼焦原料,可以达到焦化有机废弃物彻底无害化处理和资源化利用,多配弱粘结煤和改善冶金焦炭质量的综合效果。实施该方法的设备系统主要是由弱粘煤破碎装置、煤缓冲储罐、焦化有机废弃物搅拌混合装置、焦化有机废弃物缓冲储罐、初步混合装置、均匀混合装置、成型机等组成。本发明的优点在于物料混合均匀,成型率高,不但可以彻底解决焦化厂焦化有机废弃物污染环境的问题,而且还可以采用弱粘煤制型煤炼焦,改善焦炭质量,扩展炼焦煤资源,节约炼焦成本。

1114

1114

0

0

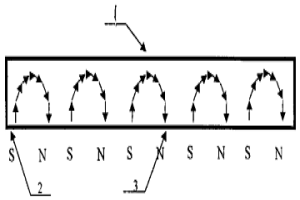

本发明属于稀土永磁体的制造领域。特别是采用粉末冶金方法所制备多织构整体烧结成型的稀土永磁体。该稀土永磁体的特征是在永磁体内存在有两种以上的内部织构组织,该稀土永磁体的表面具有两个以上的磁极,他的制备将稀土永磁粉装入成型模具中,经设定磁极的取向后再进行压制成型,在氩气保护下进行烧结保温并控速冷却气淬至室温,和梯度回火热处理,按取向相对应的磁极进行饱合充磁。采用本发明方法所制备的多织构整体烧结成型稀土永磁体与现有技术相比较,具有产品的各项磁性能指标高、机械力学性能好,使用领域范围宽等特点。

1147

1147

0

0

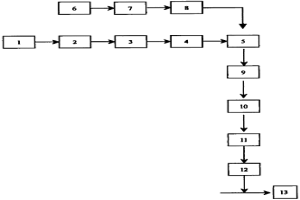

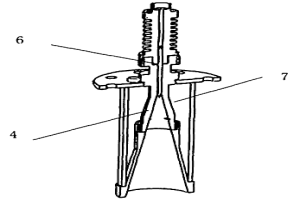

本发明提供一种制备金属基颗粒增强复合材料 的方法, 采用了增分熔融凝固加工技术。实现本发明的装备由供 料器(1), 成形模(2), 熔体(3)(熔融区), 加热源感应圈(4), 已凝固部 分(5), 工作台(6), 升降机(7), 感应加热电源(8), 微机控制部分(9) 组成。本发明的优点在于材料性能提高和成本降低。对于WC 增强钢基复合材料, 增强体的体积分数达40%, 相对密度达 100%, 硬度达HRC60, 抗弯强度为1400MPa。成本降低到粉末冶 金的60%, 融体搅拌法的80%, 喷雾共沉积法的70%。

940

940

0

0

本发明提出一种活泼金属基合金的制备方法,属于有色金属冶金领域,采用熔融盐电解共沉积方法,选定一种以相对活性金属为基体的合金,以合金元素的氯化物、氧化物为原料,在碱金属熔盐体系中电解,控制电解温度在400~1200℃,使其熔融。采取连续加入原料的方式,满足加入原料的各个合金元素比例与所设计的合金成分的比例一致,同时满足所对应时间间隔内加入原料的法拉第电量与电解电量一致。电解所得的合金可以随时取出,并和设计成分相一致。此工艺简便易行,适合发展连续化生产。

697

697

0

0

本发明属于用于金属轧管机心轴的部件。主要适用于钢管穿管机顶头。其主要特征是在以钢为基体的顶头鼻部嵌入一块由钼合金制成的钼鼻,并在顶头整个鼻部的外表面熔烧一层表面硬化合金涂层,经真空熔烧后制成一种新型的涂层组合材料顶头。镶嵌钼鼻是利用钼合金具有较高的热强性和优异的高温硬度。加上涂层优良的抗氧化性及涂层对钼鼻与钢基体优良的浸润性与扩散性,从而使钼鼻与钢基体相互冶金结合成一个整体,大大地提高了顶头的穿管寿命。

850

850

0

0

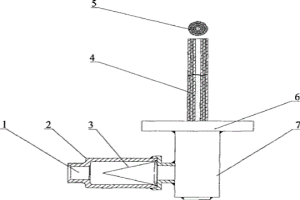

一种用于高温含尘测量的雷达天线冷却抗粘附装置,属于高温雷达测量领域。其特征装置包括可调雷达隔热套(1)、气体导入孔(2)、法兰片(3)、天线内罩(4)、天线外罩(5);雷达隔热套加工长度是能够调整的,雷达隔热套上部带有雷达隔热套上部带有冷却散热片,起到雷达隔热和散热的作用;气体导入孔(2)外接氮气压力气体,气体压力比天线附近压力大0.9-1.1公斤;天线内罩呈喇叭形,外罩固定在内罩上,以螺纹拧紧或由法兰片压紧,天线外罩和天线的轴线位置是轴向圆柱平行的,内罩当成雷达喇叭口的回波反射面。本发明的雷达天线冷却和抗粘附装置具有吹扫效果好、免维护时间长等优点。也可以被用于其他需要吹扫扫冷却的场合,广泛应用于冶金、石化等领域。

1122

1122

0

0

本发明的耐磨堆焊管状焊丝属于耐磨堆焊材料领域;本发明的管状焊丝主要解决一般的含有碳化钨管状焊丝堆焊后在冲击工况下耐用度不够的问题;该焊丝管壳为0.8钢,管内装有粒状钨钴合金和其它金属粉末,该焊丝内含有(重量%)粒状钨钴碳合金50~65%,铁30~45%,碳0.15~0.2%,铬2.8~3.2%,镍1.2~1.6%,锰0.6~0.8%,硅0.1~0.25%,硼0.15~0.2%;该焊丝广泛适用于矿山、冶金、电力、建材、桥梁工程和地下基建施工中零件磨损后的堆焊修复。

709

709

0

0

本发明属于湿法冶金制取超细粉末领域,提供了 一种从新型钨酸盐制备超细钨粉的工艺:从含钨酸根 溶液制备联胺钨酸盐(简称ART);由ART制备蓝 色氧化钨;由蓝色氧化钨制备超细钨粉。本流程与现 有的生产超细钨粉的APT流程相比,具有能耗低、 生产效率高、产品钨粉粒度细且分布窄的特点。 ART蓝钨乃纯组分四方晶型WO2.90蓝钨,是生产 β-钨及超细钨粉的优质原料。以ART蓝钨为原料 可以制备费氏平均粒度0.2-2μm的超细(细)钨粉。 这一新流程为超细钨粉的生产提供了一条新的途 径。

919

919

0

0

一种炼钢多功能环缝式供气元件,属于炼钢技术领域。该元件包括喷气管、安装法兰、分气室、进气室;喷气管由2~5层管同心套装组成组成,最内层的管称作中心管,在各管层与管层之间,各层管相互之间的环缝缝隙宽度为0.2-3.0MM,采用由不锈钢堆焊的点或者筋用以保证了缝隙宽度的精确定位,使钢水不能润湿钢管内壁,所以不易灌入堵塞;与喷气管相联的是安装法兰,与安装法兰相联的是分气室,将由进气室输送进来的气体,分配进入喷气管的各个环缝喷出,与分气室相联的是进气室。优点在于,使复吹转炉的炉龄由2000多炉提高到10000炉以上,最高已超过30000炉,复吹比100%,全炉役期内未更换底吹供气元件,解决复吹转炉寿命低这一世界性冶金难题。

781

781

0

0

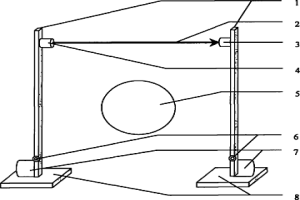

一种利用激光的非接触锻件直径在线测量的方法,包括一对安装于锻件两侧的等高且相互平行的直线式导轨,其特征是在一个导轨上安装激光发射装置,另一个导轨上安装激光接收装置,由两台步进电机分别驱动其行走,行走时始终保持激光发射装置与激光接收装置位置同步,通过步进电机的行走距离和激光接收装置信号地通断,可以快速计算出激光与锻件截面圆相切的两点间距离,从而得到锻件直径尺寸。由于采用两个相互独立的直线导轨,只要选择合适的导轨长度,就可以测量更宽范围内的锻件直径,如风力发电机主轴、冶金用轧辊等;测量人员不用接触高温环境,不用手工测量,可快速得知当前锻件的直径,精确度高,避免了手工测量耗时长、误差大的缺点,提高了锻造的速度和精度;有效避免了根据经验预留出较大的冷加工余量的缺点,减少了锻件余量损耗,实现节能降耗。

1162

1162

0

0

本发明提供了一种复杂形状金属零部件的无毒性凝胶注模成型方法,属于粉末冶金生产工艺中金属基复杂形状零部件坯体的成型技术领域。采用价廉、无毒性的水溶性高分子聚合物烷基纤维素醚如甲基纤维素及其羟烷基改性衍生物羟乙基甲基纤维素HEMC、羟丙基甲基纤维素HPMC水溶液的热凝胶性质来实现凝胶注模成型。本发明的优点在于:可获得形状复杂、密度均匀、有机物含量少、不需专门脱脂工序的大尺寸坯体,并且该法对多种金属粉末的成型均有效。

920

920

0

0

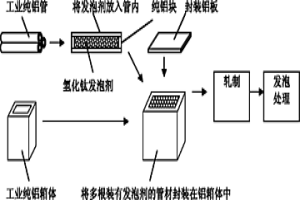

本发明提供了一种泡沫铝板的制造方法,该方法是将含有1%~3%发泡剂氢化钛粉末放入铝或铝合金管材内,再将多根装有氢化钛粉末的铝或铝合金管材,封装在铝或铝合金箱体中,经轧制加工致密后,进行发泡处理,制备出泡沫铝板。采用该方法,避免了铸造法的孔结构控制困难以及粉末冶金法制备成本较高的不足,与累积叠轧焊相比,该方法不仅可以使发泡剂分布均匀,孔隙体积可控,而且不受临界道次压下量的限制,并且由于采用本发明提出的方法,可以使用大断面尺寸的复合坯进行加工,因此,可以在较低的变形温度条件下,制造泡沫铝前驱体,操作方便,成本低。

709

709

0

0

一种稀土钪钨基高电流密度电子发射体材料及其制备方法,属于稀土难熔金属阴极材料技术领域。本发明的材料的特征在于:它含有氧化钪、铼和钨,其中氧化钪占该电子发射体材料重量百分比为1-10%,铼占0-5%,其余为钨。本发明提供的制备方法特征在于,它包括以下步骤:在蓝钨中,以硝酸钪水溶液形式加入1-10%的氧化钪,同时以铼酸铵水溶液的形式加入0-5%的铼,在氢气气氛中, 500-650℃下还原0.5-1.5小时,800-1000℃下还原保温1-3小时,得到掺杂氧化钪的钨粉;将上述钨粉采用常规的粉末冶金方法制备烧结体;浸渍铝酸盐,超声波清洗和退火后,制成电子发射体材料。本发明的电子发射体材料发射性能均匀,提高了耐高温、抗离子轰击能力,而且本发明的制备方法工艺重复性好。

843

843

0

0

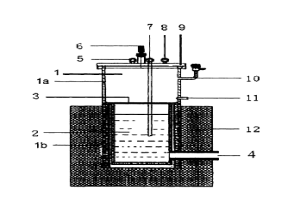

镁合金真空密封熔炼炉及防止镁合金氧化燃烧的方法,属于金属材料及冶金类技术领域。本发明提出了一种镁合金真空密封熔炼炉,包括熔炼坩埚、加热炉、保护气体输入装置,真空系统和气体浓度分析仪,所述熔炼坩埚包括用来熔炼镁合金的坩埚下部和用来容纳保护气体的坩埚上部,坩埚上部的圆筒容积与坩埚下部的圆筒截面面积之比大于等于1。本发明所述防止镁合金氧化燃烧的方法是利用保护气体输入装置向坩埚内充入保护气体,并实时检测坩埚内的压力和各种气体的浓度,根据需要向坩埚内再次充入保护气体或其中的氧化性气体。本发明具有节约经济环保,镁合金、熔炼炉内壁氧化量小,炉体与外界环境对镁液污染小等特点。

856

856

0

0

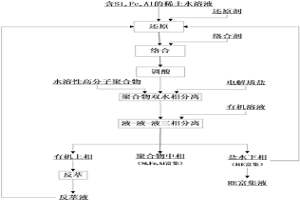

本发明涉及一种稀土水溶液萃取除杂质金属离子的方法,属于稀土萃取冶金领域。在含有多种稀土离子和杂质离子铝、铁和/或硅的水溶液中,加入盐酸羟胺或抗坏血酸作为还原剂,再加入水溶性化学络合剂,调整溶液的pH值,然后依次加入水溶性高聚物、无机电解质盐,室温下振荡混和,得到聚合物双水相体系。然后,加入与水不互溶的有机溶液,得到液-液-液三层液相共存体系。杂质金属离子铝、铁、硅可富集在三相体系的聚合物中相,稀土离子则在三相体系的有机上相和/或盐水下相选择性富集。本发明可在萃取分离稀土离子的同时,萃取脱除铝、硅、铁等杂质金属离子,工艺流程简洁,分离效率高。

803

803

0

0

一种三元稀土钼次级发射材料及其制备方法属 于稀土难熔金属阴极材料技术领域。本发明的三元稀土钼次级 发射材料, 其特征在于 : 它含有La2O3、Y2O3、Gd2O3三种稀土氧化物, 上述稀土氧化物重量百分比为15-30%; 其中, La2O3∶Y2O3∶Gd2O3重量比为1∶3∶1或1∶2∶1。该三元稀土钼次级发射材料的制备方法是在钼的氧化物或钼粉中, 以稀土硝酸盐水溶液形式加入重量比为1∶3∶1或1∶2∶1的La2O3、Y2O3、Gd2O3, 在500-550℃下氢气中保温1-5个小时, 然后在800-1000℃下氢气中进行1-5个小时还原处理, 得到掺杂稀土氧化物的钼粉, 采用粉末冶金的方法制备三元稀土钼次级发射材料。该材料次级发射系数大、发射稳定性好、易于加工、抗暴露大气能力好, 可应用于磁控管阴极材料领域。

889

889

0

0

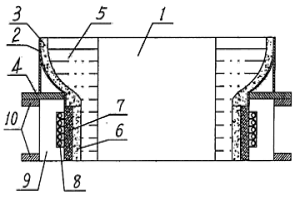

本实用新型轴类铸造与修复装置的变频感应器涉及冶金技术领域。包括数据信息采集监控器、被修复工件、浇口杯、浇口杯耐火衬、浇口杯法兰、填充金属液,还设置有耐火衬体、永久耐火衬、感应器线圈、导磁体、感应器法兰;浇口杯与浇口杯耐火衬套装,浇口杯与浇口杯法兰焊接,耐火衬体与永久耐火衬套装,永久耐火衬与感应器线圈缠绕,永久耐火衬及感应器线圈均与导磁体套装,导磁体与感应器法兰紧固,浇口杯法兰与感应器法兰紧固,感应器线圈与数据信息采集监控器电连接,浇口杯耐火衬及耐火衬体与被修复工件之间盛装有填充金属液。用于对金属液的加温及温度的检测、控制。结构简单、效果稳定,可在冶金行业推广。

809

809

0

0

本发明公开了湿法冶金领域的一种碳酸铪的制备方法,通过两步法制备碳酸铪粉体:(1)水解制备碱式硫酸铪:用去离子水溶解氯氧化铪,得到氯氧化铪溶液;加入一定量的硫酸及氨水,水浴保温水解8小时。(2)碱式硫酸铪转化为碳酸铪:用去离子水溶解一定量的碳酸盐,得到碳酸盐溶液;把上一步制得的碱式硫酸铪与碳酸盐溶液混合均匀,水浴保温反应2小时。通过调整转化剂SO42-与Hf4+的摩尔比,可以使第一步水解沉淀更加完全,水解母液中Hf4+的浓度很低,金属回收率很高;通过使用不同的碳酸转化剂,可以制备出含碳量不同的碳酸铪,它们在柠檬酸中的溶解度也不同,但是在乙酸中都有很好的溶解性。

1009

1009

0

0

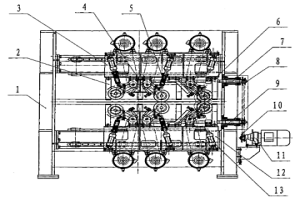

本发明提供了一种应用在冶金领域的适用于板带局部双面除锈的新型除锈机,是由牌坊1、入口导料板2、压板装置22、横梁9组成,固定在牌坊1上的同步电机11通过从动链轮8带动丝杆7旋转引起丝杆螺母6及固定在其上的上门架3和下门架12通过直线导轨沿横梁9只需要同步横向移动很短的距离,就能完成钢带整个宽度的除锈工作。固定在摆架18上的摆架气缸13与内有缓冲弹簧的连接导套5螺纹连接,摆架气缸13的伸缩带动多对多股钢丝扭刷23上下摆动。皮带轮电机14带动主动带轮15通过中间带轮16传动从动带轮19转动主轴20及其上的多股钢丝扭刷23,本发明安全环保,自动化水平高。

中冶有色为您提供最新的北京有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年06月06日 ~ 08日

2025年06月06日 ~ 08日  2025年06月06日 ~ 08日

2025年06月06日 ~ 08日  2025年06月13日 ~ 15日

2025年06月13日 ~ 15日  2025年06月13日 ~ 15日

2025年06月13日 ~ 15日  2025年06月13日 ~ 15日

2025年06月13日 ~ 15日