全部

1007

1007

0

0

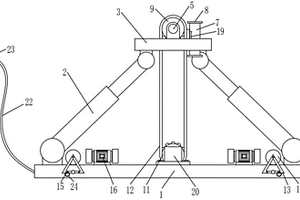

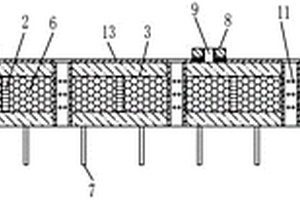

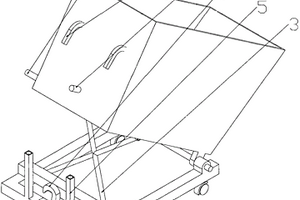

本实用新型涉及一种固体废弃物的填埋场筑坝建设装置,包括基座,基座设置有两组,两组基座之间固定有连接杆,基座的上端面左右两侧分别转动连接有液压臂,两组液压臂的顶部可伸缩端转动连接有安装板,两组安装板之间固定有限位杆,两组安装板的上端面通过轴承座转动连接有丝杆,丝杆上连接有引导块,引导块的侧壁上固定有泵送管,丝杆的一端轴向固定有第一齿轮,其中一个基座的上端面安装有驱动电机,驱动电机的水平输出端上轴向固定有第二齿轮,第一齿轮和第二齿轮之间设置有齿链。液压臂、引导块和驱动电机的设计,可通过液压臂的伸缩配合驱动电机,调整引导块的位置,降低人工浇筑的劳动强度。

723

723

0

0

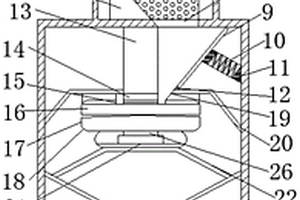

本实用新型公开了一种矿渣粉的固体废弃物综合利用装置,包括输送口与接料口,所述输送口位于接料口的上端,所述输送口的下端上设置有粗加工罐,所述粗加工罐的内壁设置有两组固定柱,两组所述固定柱的内部均设置有磨合机电机与转轴,所述磨合机电机与转轴之间固定连接有咬合轴,所述粗加工罐的内壁上设置有磨合块,且磨合块位于咬合轴的两侧,所述粗加工罐的底部设置有倾斜倒料块,所述粗加工罐的下端设置有细加工罐,所述细加工罐的上端开设有导料口。本实用新型所述的一种矿渣粉的固体废弃物综合利用装置,能够实现对未加工过的矿渣进行粗略的辅助搅碎加工与传导的作用,能够在重力作用下实现对碎渣块辅助输送的作用,能够对碎矿渣进行初步精细加工,具有一定的实用性,带来更好的使用前景。

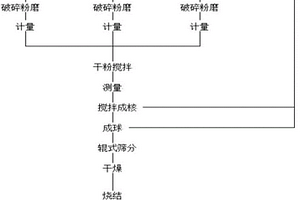

本发明涉及一种生态水泥熟料的制备方法,包括用工业固体废弃物高炉重矿渣和高炉含铁矿渣处理高浓度污水所产生污泥和粉煤灰的综合利用。(1)、采用ZL200910223346.7—一种利用工业固体废弃物处理污水的方法处理高浓度污水所产生的污泥,经板框压滤机压滤脱水与粉煤灰按一定的重量比混合搅拌、造粒、干燥,对于干燥后的颗粒进行粉磨得到预处理污泥;(2)、将步骤(1)所得的预处理污泥,添加到水泥生料中,其中预处理污泥与水泥生料按一定的重量比混合;(3)、将步骤(2)所制备的水泥生料送入窑内煅烧即可。

1172

1172

0

0

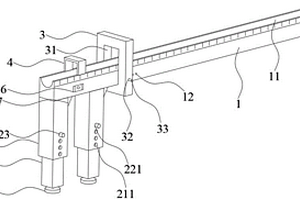

本申请提供一种有机物固体废物无害化处理用炉膛测温点支架,包括支撑杆和至少两个支撑腿,支撑杆用于托放炉膛测温装置,炉膛测温装置探测端位于炉膛内部,支撑腿与支撑杆底端固定连接;支撑杆为顶端沿长度方向开设有半圆形凹槽的方形杆,凹槽的直径不小于炉膛测温装置的直径,凹槽的轴线与炉膛测温装置的轴线相平行;支撑腿包括与支撑杆底端固定连接的上连杆以及滑动套设并固定在上连杆内的下连杆,支撑杆通过可伸缩的支撑腿的长度调整进行高度调节。本申请的有机物固体废物无害化处理用炉膛测温点支架能够使炉膛测温装置不易弯曲,侧温点探入深度足够,炉膛测温装置测量的炉膛中心温度准确,无需敷设浇筑料来提高炉温,实现节约能源的效果。

803

803

0

0

本实用新型涉及一种固体废弃物堆积边坡绿化用基垫,包括支撑土工布,支撑土工布设置有两层,两层支撑土工布之间设置有网格型隔离网,网格型隔离网与两层所述支撑土工布之间形成多个腔体,支撑土工布上布置有多个种植孔,种植孔与腔体配合设置,种植孔内设置有内衬,内衬与腔体之间设置有吸水树脂,支撑土工布的下端面等间距固定有多个遇水膨胀橡胶刺,支撑土工布的上端面固定有压条。网格型隔离网、种植孔和吸水树脂的设计,可将绿化植物栽种在种植孔内,通过吸水树脂吸收环境中的雨水,并为绿化植物提供生长所需的水分,增加绿化植物的存活率;遇水膨胀橡胶刺和压条的设计,可防止该基垫与固体废弃物堆积边坡脱离。

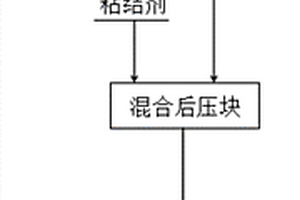

本发明涉及一种施加磁场处理低品位多金属共伴生铁矿及钢铁流程中固体废弃物的方法。该法包括步骤:S101:将含铁粉料与固体还原剂混合,之后加入粘结剂,得到混合料;S102:将混合料制成球团后干燥;S103:将S102的产物于磁场还原炉中还原,还原温度为850~1000℃,磁场强度为0.2~1.2T,还原时间为30~90min;之后渣铁分离得到直接还原铁产品。本发明提供的回收方法,能够显著缩短还原时间,加快反应进程,有效用于处理钢铁流程中的尾矿、渣料、含铁炉尘等固体废弃物和低品位多金属共伴生矿产资源同时具有工艺流程简单、金属回收率高、能耗低以及运行成本低等优点,便于大规模生产,具有良好的应用前景。

967

967

0

0

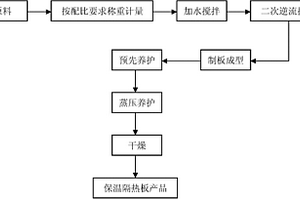

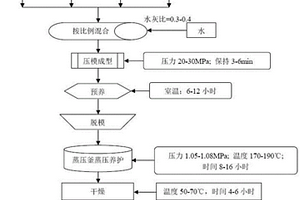

本发明的目的为提供一种利用工业固体废料制作保温隔热板的方法,该方法通过将硅钙渣、粉煤灰及脱硫石膏等原料,按配比经过称重计量—加水搅拌—二次逆流搅拌—制板成型—预先养护—蒸压养护—干燥的工艺流程,得到满足国家标准的各项指标要求的保温隔热板产品。该发明方法具有制作工艺简单、流程稳定、原料成本低廉的特点,同时还可以变废为宝,降低工业固体废物对环境的影响。

1135

1135

0

0

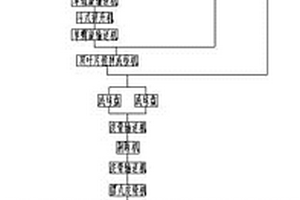

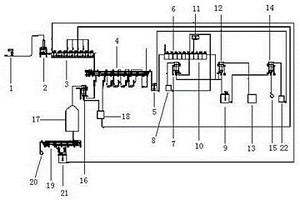

本发明公开了一种利用固体废弃物为原料,经合理配制生产烧结陶粒的工艺,包括下列步骤:1)备料;2)配制;3)干混;4)搅拌;5)成核;6)成球;7)剔除;8)输送布料;9)烧结;10)筛分;11)成品;12)入库。本发明还提供一种生产烧结陶粒的系统,使用本发明所采用的原料为100%的固体废弃物,采用动态烧结技术及全自动连续生产线生产不同用途的陶粒产品,本发明克服了原生产线工艺缺陷,改进和完善了储料、供料计量、搅拌、成球、烧结、下料各系统的设计,并增加余热回收利用、负压控制、燃气等节能减排设计,使该动态烧结生产工艺和系统具有可靠性高、连续性强、准确性好以及操作方便、使用安全的特点,在实现经济效益的同时,具有良好的环保效益和社会效益。

758

758

0

0

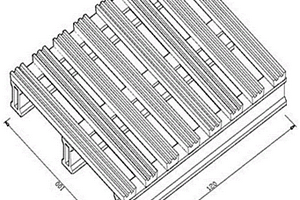

本发明属于固体废弃物处理技术领域。本发明提供了一种有机‑无机固体废弃物复合材料,包括以下原料:废弃聚氯乙烯70~80wt.%,无机固体废弃物10~20wt.%,稳定剂1~2wt.%,改性剂1~3wt.%,发泡剂0.5~1wt.%,发泡调节剂3.5~6wt.%,硬脂酸0.1~0.5wt.%,蜡质润滑剂0.1~0.5wt.%。本发明在上述特定配比下,能够得到轻质复合材料,且材料的承载能力大,抗冻融性优异,同时还具有防水和甲醛释放量低的优势。

1096

1096

0

0

本发明公开了一种利用燃煤发电产生的固体废弃物制备建筑砂浆的方法,本发明的方法利用燃煤发电产生的固体废弃物,具体包括粉煤灰、石膏、灰渣矿渣,研制出了新型绿色建筑砂浆;该方法有利于实现燃煤发电产生的固体废弃物的无害化和资源化处理;本方法中,通过添加添加剂和强化剂改善建筑砂浆工作性、强度等性能,还可以减少建筑砂浆的用水量,制得的建筑砂浆的长期强度发展稳定,粘结强度高,抗渗性好,耐久性优异。

1163

1163

0

0

本发明属于一种制备微电解填料的方法,具体涉及多种工业固体废弃物综合利用的处理方法。本发明是针对现有的微电解填料存在的缺陷,提供一种区别于现有的微电解填料的利用多种工业固体废弃物制备微电解填料的方法。本发明充分依据多种工业固体废弃物的化学成分,采用混合、造球、焙烧工艺,并充分利用焙烧系统高温、高热环境无害化处理多种工业固体废弃物,将多种工业固体废弃物制备成微电解填料,具有独特的技术、经济优势,且符合环保要求。

917

917

0

0

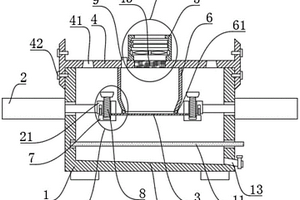

本发明公开了一种固体废弃物固化储存的环境埋场筑坝建设装置及方法,其固体废弃物固化储存的环境埋场筑坝建设装置包括建设装置本体,所述建设装置本体包括液浆搅拌池,液浆搅拌池的顶部设置有进料口,所述液浆搅拌池的顶部设置有固体废弃物粉碎装置,所述固体废弃物粉碎装置包括设置在液浆搅拌池上方的破碎筛选箱。本发明设计合理,便于对固体废弃物初步破碎并对破碎不合格的大块废弃物筛选,便于自动将筛选出的不合格大块废弃物移出并进行研磨,能够在液浆搅拌池的进料口处单驱动实现初步破碎、筛选、研磨的功能,在一体式初步破碎、筛选和研磨的配合下,能够有效提高粉碎效率和粉碎均匀性,省时省力,有利于使用。

本发明的目的为提供一种综合利用炼钢厂固体废物制备无石棉耐水防火轻质板的方法,该方法通过原料按配比几种混合—加水调至设定水灰比搅拌—装模—压模成型—预养护—脱模—蒸压养护—干燥的工艺技术路线,充分利用不同工业废料中的由于成分,制得符合国家标准JC/T?564.2规定五级品质量要求的无石棉耐水防火轻质板产品,产品具有高强度、高耐水、防火且无石棉等优点,可取代目前市场上使用的纸面石膏板和石棉纤维增强硅酸钙板作为室内装修材料,且更加耐用和环保。本发明三种原料都为炼钢厂排放的工业废料,能方便国内外钢铁企业采用本发明技术就地建厂,不仅可以减小工业固废排放对环境的污染,还能起到变废为宝的经济和社会效益。

949

949

0

0

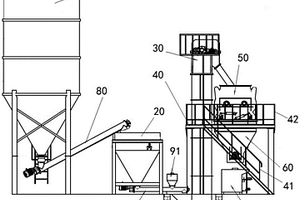

本实用新型公开了一种固体废弃物综合处理系统,包括沿着原料输送方向依次设置的水泥罐,计量称斗,斗式提升机、钢架平台;还包括自上而下排列设置有混合机,缓冲仓和包装设备;其中,位于水泥罐与计量称斗之间设置有第一螺旋输送机;位于计量称斗与斗式提升机之间设置有第二螺旋输送机;第一螺旋输送机用于将水泥罐的底部出口的水泥输送到计量称斗处;第二螺旋输送机用于将计量称斗的底部出口的水泥输送到斗式提升机处;混合机用于对水泥构成的基料和填料与固废钢渣的颗粒物在混合机内进行充分混合,并利用缓冲仓进行充分搅拌得到环保砂浆;上述固体废弃物综合处理系统,结构设计合理,操作方便,解决了固体钢渣不易充分混合的问题。

1170

1170

0

0

本发明公开了一种铁矿固体废物综合利用方法,包括:S1、将适合再加工的固废依据理化指标分类为高铁矿石粒、高铁细磨粉、地铁矿石粒、低铁细磨粉;S2、对高铁矿石粒进行破碎、强磁选、筛分工艺生产高硅磁铁粉矿;S3、对高铁细磨粉和S2产生的尾矿进行磨破、磁选、浮选工艺生产铁精矿;S4、对低铁矿石粒进行筛分破碎处理,加工生产低层次建材产品;S5、使用80%低铁细磨粉+20%低铁矿石粒配料混合,生产高端装饰建材。本发明对废弃矿山固废有效分类分级,针对不同特性地固废分类进行不同层次的二次利用,实现在完成生态恢复的同时最大限度地创造经济效益。

1172

1172

0

0

本发明涉及一种利用固废物制备无土栽培基质陶粒的工艺,包括以下步骤:1)将主原料、内燃剂磨碎至粒度为60~80um的粉末并保持干燥,所述主原料为粉煤灰、城市污泥、湖泊河流淤泥、工业废渣、电解灰、尾矿、赤泥中的一种或几种,所述内燃剂为煤矸石、农业秸秆、锯末中的一种或几种;2)按质量份数计,取固废物粉末80~95份、内燃剂5~10份,将所述粉料搅拌均匀,向搅拌均匀的粉料中加入水并继续搅拌形成10%~12%的晶核,再进一步成球、辊筛、烧结成陶粒。本发明采用固体废弃物为原料,经科学合理配比,采用烧结工艺生产出适合无土栽培需要的无机基质——陶粒,既符合国家节能减排又可替代现在采用的不可再生资源生产陶粒的技术方案。

1099

1099

0

0

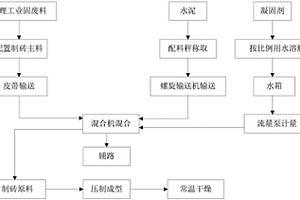

本发明公开了一种固废凝固剂的使用方法,包括:处理工业固废料,将破碎后的工业固废料作为主料;按照配比分别称取主料、水泥、固废凝固剂,主料、水泥分别通过输送带送到混合机,固废凝固剂用水溶解后送到混合机,主料、水泥、固废凝固剂溶液在混合机中混合形成混合料;固废凝固剂的配比,按照重量百分比记,包括:氯化钠10‑50wt%;氯化镁15‑30wt%;氯化钾5‑30wt%;氯化钙5‑30wt%;柠檬酸1‑10wt%;硅酸钠10‑30wt%。本发明的使用能够有效减少水泥用量,并且消耗固体工业废料和建筑垃圾,对环境友好,成本低,便于大面积推广使用。

972

972

0

0

本发明公开了一种固废凝固剂的生产方法,按照原料种类将不同的原料分别输送到不同的料仓;按照设定的配比称取原料,混合后得到固废凝固剂。固废凝固剂包括:氯化钠10‑50wt%,氯化镁15‑30wt%,氯化钾5‑30wt%,氯化钙5‑30wt%,柠檬酸1‑10wt%,硅酸钠10‑30wt%。本发明固废凝固剂的使用,能够有效利用固体废弃物和工业废料,实现工业固废和建筑垃圾的再次利用。

1199

1199

0

0

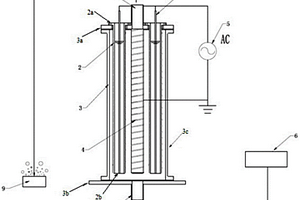

本实用新型涉及臭氧设备技术领域,具体涉及一种介质阻挡放电等离子体臭氧发生器。该臭氧发生器具备高压电极(1)、低压电极(4)、绝缘介质和传导介质;其特征在于,所述绝缘介质为两个以上石英介质管(2),所述石英介质管设于壳体(3)内,所述石英介质管内部含有传导介质,所述高压电极插设于所述传导介质内,所述低压电极缠绕在所述石英介质管的外壁;曝气装置(9)和气源(6)在壳体外各自与所述壳体连接。本实用新型放电容易,高压电源带负载能力强,对废水中菌群和COD降解率高,且将介质阻挡放电器与被处理液体或气体隔离,避免被处理液体带电或被处理气体易燃爆炸等安全隐患,具有广阔的应用前景。

840

840

0

0

本实用新型提供一种自动倒料装置,包括倒料斗主体和用于支撑倒料斗主体的支撑座;在所述支撑座一端铰接所述倒料斗主体,在所述支撑座另一端设置有用于支撑倒料斗主体的支撑横梁;在所述倒料斗主体下端设置有连接挂环,所述连接挂环与支撑横梁之间设置有弹性连接件。本实用新型能够保证倒料斗主体在支撑座上的稳定;在倒料斗主体上设置有固定柱通过固定钩与支撑座固定,这样实现对倒料斗主体是否倾倒的控制;在倒料斗主体下端设置的排液管能够将倒料斗主体内的废液排出,排液管设置在倒料斗主体水平摆放的时候的最下低端,倒料斗主体内的废水均能够从排液管中排出,实现干湿分离。

1204

1204

0

0

本实用新型涉及一种提取稀土的装置,特别是涉及一种从独居石矿中提取稀土的装置。本实用新型通过JQL反应器及全自动计量系统,保证了生产运行的稳定性;碱分解设备“JQL反应器”,实现了全封闭连续自动化作业,降低了热能消耗和碱消耗,减轻了员工的劳动强度,在生产过程中无废水排放,生产效率高,又提高了稀土收率,避免了操作人员的身体不受放射性物质的辐射伤害。该设备装置实现了清洁化、自动化、全封闭连续生产作业模式,极大提高了设备的利用率,减小了设备运行成本。

1189

1189

0

0

本实用新型公开了一种建筑防水材料渗漏检测装置,包括检测箱、箱盖、样品布,以及设于箱盖上的热吹箱,检测箱上设有气缸、排水管、测试纸板、夹座、夹紧螺销,气缸上设有夹块,样品布设于夹块和夹座之间,箱盖上设有防尘口、出气口、螺丝、挡水罩、注水管,热吹箱上设有风扇、加热管、风口,夹紧螺销穿过夹块并与夹座螺纹连接。实现了对夹持的样品布进行注水防渗漏检测、抗撕裂防渗漏检测以及抗高温吹拂防渗漏检测的实验效果,实现了一箱三用的效果,提高了对建筑防水材料油毡布的防渗漏检测箱的灵活性,提高了对检测结束后的废水进行快速导流排出,实现测试纸板方便更换。

1136

1136

0

0

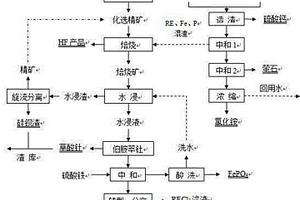

本发明涉及一种浓硫酸清洁冶炼混合稀土精矿的方法,其特征是:对混合稀土精矿用盐酸溶液与强化除杂剂化选富集、化选精矿与浓硫酸混合低温焙烧、焙烧矿水浸、对水浸液进行资源回收、尾气吸收、对化选废水资源回收及循环利用。其优点是:将现行浓硫酸高温焙烧工艺“三废”问题之根源,在精矿处理前端解决,从而解决了低温酸法面临的各种难题,大幅降低后续“三废”处理难度,提高了稀土直收率,并最终实现精矿与辅料中各种资源综合回收利用的目标。

776

776

0

0

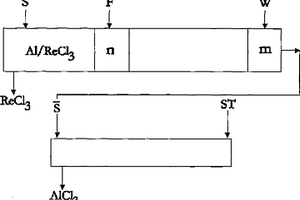

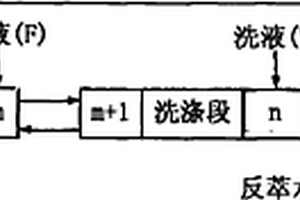

本发明涉及一种去除稀土溶液中铝的方法,所述方法为:先对有机相进行皂化,再用分馏萃取的方法分离稀土料液中的铝,分馏萃取流量比采用有机相∶稀土溶液∶洗液∶反液体积比为40~60∶100~200∶3~20∶1~3L/min;稀土料液浓度REO为1.6~1.77mol/L,其中Al2O3为0.003~0.03mol/L,洗液酸度为0.1~3.0mol/L,反液酸度为1.0~4.5mol/L;分馏萃取级数为萃取段∶洗涤段∶反萃段等于8∶10∶7;稀土回收率达99.98%以上。本发明所述方法缩短了除铝流程,消除了萃取中的乳化现象,分离效果好,实现联动萃取,稀土回收率高,而且产生的废水更易处理。

1136

1136

0

0

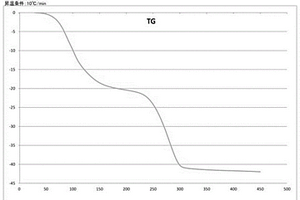

本发明涉及化工产品生产技术领域,公开了一种低成本高纯硫酸高铈的制备方法,制备方法是:(1)以碳酸铈为原料,在200‑400℃之间进行煅烧,得到比表面积大于110m2/g的氧化铈,(2)以上述氧化铈为原料,与稀释于一定浓度的稀硫酸在80‑100℃下反应,可得到溶解清亮的硫酸高铈溶液,(3)将上述硫酸高铈溶液进行浓缩、(4)冷却、(5)固液分离、(6)烘干粉碎,可以得到高纯硫酸高铈;本申请通过氧化铈与稀硫酸反应生成硫酸高铈,是一种从未有过的、新的生产工艺,大大缩短了工艺流程,而且整个过程中不产生任何废水,工艺流程短,成本低,环境友好,该种方法得到硫酸高铈纯度高,杂质含量低,提高该产品在市场的竞争力。

1245

1245

0

0

本发明涉及一种液碱焙烧分解稀土精矿超声波强化酸浸出稀土的方法,其特征是:把焙烧分解的水洗矿与无机酸按矿酸重量比1:1~6混合,然后在超声波反应器中进行浸出,控制浸出时间在10~60分钟之间、浸出温度在20~90℃之间,然后进行固液分离得到含稀土的酸浸出液和浸出渣。其优点是:采用本发明的工艺,可以使酸浸出水洗矿在常温或低温进行,浸出时间短,操作环境好,易于实现连续化生产。从根本上解决了混合稀土精矿分解工艺的不足,避免了含硫、含氟废气和含氨氮废水的产生,提高了钍、氟、磷资源的利用率,实现了液碱焙烧分解工艺的连续化生产,从源头解决了稀土冶炼过程中“三废”对环境的污染,实现了清洁化生产。

1140

1140

0

0

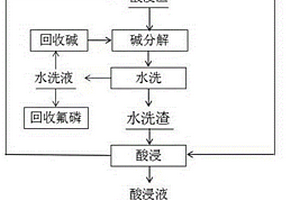

本发明涉及一种混合型稀土精矿或氟碳铈精矿制备氯化稀土的方法,属于湿法冶金领域。本发明按照以下步骤进行:第一步,将稀土品位为62%~70%的混合稀土精矿或氟碳铈精矿直接进行盐酸浸出;第二步,将盐酸浸出得到的酸浸渣进行碱分解;第三步,进行水洗除去氟磷等杂质元素,对水洗液进行回收碱和氟磷;第四步将水洗渣与第一步得到的酸浸液混合进行酸浸;最后,将酸浸液进行中和除铁钍,得到合格的混合氯化稀土溶液。本发明的优点是:省去能耗较高的焙烧环节,不会产生大量硫和氟的酸性气体和氨氮废水,有利于劳动防护和环境保护;综合回收有价元素,耗碱量少,成本低,稀土回收率高,无三废污染。

1254

1254

0

0

本发明公开了一种制备小粒径碱式碳酸铈的方法,以混合沉淀剂作为铈离子沉淀剂,与硝酸铈溶液采取并流沉淀方式,采用纯水或碱式碳酸铈的淋洗水作为反应槽底液,控制母液终点的pH值,使铈离子沉淀完全,经板框过滤、洗涤、烘干得到碱式碳酸铈。本发明采用氨水与碳酸氢铵的混合溶液作为铈离子沉淀剂,在常温下即可实现规模化生产,能耗低,产品质量稳定性好,没有杂质污染,无需多次冲洗,废水产生量少,安全又环保。

995

995

0

0

本发明公开了一种从白云鄂博尾矿中提取铌的方法,(1)原料与氢氧化钠和助熔剂混匀后进行焙烧,焙烧温度:350~700℃,焙烧时间:90~200min;(2)水洗焙烧矿,过滤得到水洗渣和水洗液;(3)用盐酸进行酸浸,盐酸浓度:3.5~8.0mol/L,浸出温度:50~95℃,浸出时间:40~120min;(4)用质量分数15~40%的无机酸酸浸步骤(3)中的酸浸渣,过滤得到含铌的酸浸液。本发明的优点是:原料中铌的浸出率达到了95%以上,实现了低品位铌的高回收;与传统的氢氟酸工艺相比,本发明的氢氟酸浓度和用量都大大降低,缩短了铌矿物的分解速度,优化了工作环境,减轻了废水处理压力。

939

939

0

0

本发明涉及一种协同萃取分离稀土元素的方法,该方法以煤油为稀释剂采用Aliquat?336和TBP为协同萃取剂,萃取分离含有两种或两种以上稀土元素的混合氯化稀土、硝酸稀土和硫酸稀土溶液中的稀土元素;在萃取槽中至少经过萃取、洗涤和反萃取使稀土元素分离;负载有机相经过反萃洗脱稀土离子后,返回继续用于萃取,反复循环使用。本发明采用Aliquat336和TBP协同萃取剂不需皂化,萃取过程中不产生氨氮废水的同时,能够有效提高稀土元素萃取分离的效果。

中冶有色为您提供最新的内蒙包头有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!