全部

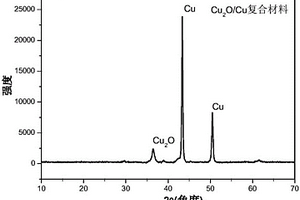

本发明涉及一种采用铜基MOF材料制备多孔碳负载的Cu2O/Cu复合材料的方法及应用,包括下述步骤:(1)铜基MOF材料制备;(2)多孔碳负载的Cu2O/Cu复合材料的制备:在氮气/微量空气复合气氛中,铜基MOF材料在400~700℃保温5h发生分解,然后降到室温便制得多孔碳负载的Cu2O/Cu复合材料,通过调节焙烧温度与混合气体组成比例来调节多孔碳负载Cu2O/Cu复合材料中Cu2O与Cu的比例。本发明催化剂在光催化、对硝基苯酚还原中具有高的催化活性和稳定性。

1155

1155

0

0

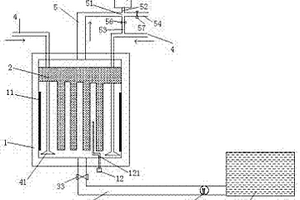

本发明公开了一种新型环保复合材料及其制备工艺,该新型环保复合材料,各原料重量百分比为:三氯化铬5‑8%、六氯化钨5‑8%、五氯化钼8‑12%、氢氧化铝胶体10‑15%、改性埃洛石60‑80%;通过氢氧化铝胶体颗粒熔融插入改性埃洛石层间得到复合多孔材料,增加了埃洛石的吸附性能,三氯化铬、六氯化钨和五氯化钼与制备的复合多孔材料吸附反应得到新型环保复合材料,智能控制一氧化碳吸收反应釜,一氧化碳气体在反应溶剂中分别与环保复合材料上的铬、钨、钼进行配位络合,铬元素、钨元素、钼元素均可与6个一氧化碳进行配位,大大提高了新型环保复合材料对一氧化碳的吸附反应性能,节能环保。

793

793

0

0

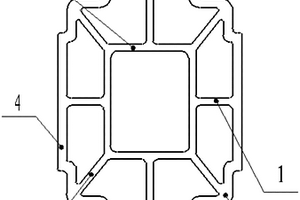

一种应用于建筑、家具、包装、园林、运输领域中的木塑复合材料带过渡圆角多孔四方形型材,由立板、过渡圆角板、斜板、外腹板、内腹板组成,木塑复合材料带过渡圆角多孔四方形型材的外层由四个外腹板及四个过渡圆角板连接四方形外框架,木塑复合材料带过渡圆角多孔四方形型材的内层由四个内腹板连接四方形内框架,外腹板与内腹板之间分别由四个立板支撑连接,四个外腹板与四个过渡圆角板分别连接,过渡圆角板与内腹板之间分别由四个斜板支撑连接。该实用新型采用先进的加工方法和适当的添加剂,设计能满足多种领域需要的木塑复合材料型材,使该木塑复合材料型材具有环保、耐用、使用寿命长、有木材的外观、比塑料制品硬度高、刚性强、抗酸碱、防虫蛀、阻然性好,零甲醛、无污染以及可循环利用。

1213

1213

0

0

本发明公开了一种连续纤维增强金属基复合材料型材的制备方法,包括如下步骤:①将连续纤维制成连续纤维预制体,并对该连续纤维预制体进行表面涂层处理;②将经表面涂层处理的连续纤维预制抽真空;③加热复合材料基体至完全熔化;④将连续纤维预制体浸入熔化的基体金属中浸渗处理;⑤使基体金属为固-液两相共存状态;⑥采用成形模具对基体金属为固-液两相共存状态的复合材料进行成形处理,即得。本发明方法工艺简单可控、对设备要求低、成本低廉,并可适用于不同材质纤维和金属基体,适用范围广泛。

846

846

0

0

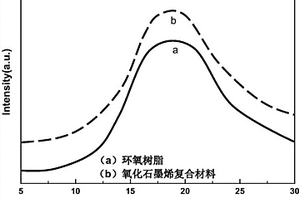

本发明提供了一种改性石墨烯复合材料的制备方法,包括制备氧化石墨步骤、制备氧化石墨烯步骤、制备改性石墨烯步骤和制备改性氧化石墨烯复合材料步骤。本发明提供的改性石墨烯复合材料制备方法,用超声剥离的方法制备氧化石墨烯,然后将氧化石墨烯与环氧树脂复合制得环氧树脂/氧化石墨烯纳米复合材料,经超声处理后的氧化石墨烯在环氧树脂中的分散更均匀,也能最大限度地发挥氧化石墨烯片层在阻燃中的阻隔作用,所得环氧树脂/氧化石墨烯纳米复合材料热稳定性高,应用领域更广泛。

1037

1037

0

0

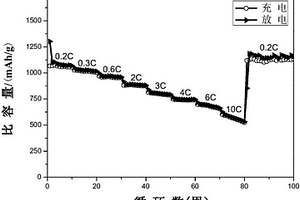

本发明公开一种层状结构二硫化钼/碳复合材料的制备方法及应用。所述复合材料是以有机胺插层的氧化钼有机/无机杂化化合物为前驱体,将前驱体置于高温区,将硫源置于低温区,在惰性气体保护下同时进行高温硫化和碳化处理来制备得到的。该复合材料具有层状结构,并且碳处于少层二硫化钼的层板间,不仅可以充当电子传输通道,提高了电极材料的导电性,而且其扩大了层间距离,增加了Li+在层间的扩散能力。该复合电极材料表现出较高的比容量,良好的循环性能和倍率性能。本发明工艺简单,原料成本低,易于实现工业规模化生产。

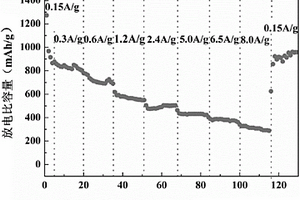

本发明公开一种千层岩结构二硫化钨/碳纳米复合材料的制备方法及应用。所述复合材料是以有机胺插层的H2W2O7为前驱体,通过将其与硫源混合在惰性气体保护下进行高温硫化处理的方法制备得到的。本发明制备方法克服了现有技术中制备二硫化钨/碳复合材料中的复杂步骤,摒弃了碳管、石墨烯等高成本碳材料的使用,成本低廉,易于工业化。所制备的复合材料类似于三明治结构,碳处于二硫化钨的层板间,不仅可以充当电子传输通道,提高了电极材料的导电性,而且其扩大了层间距离,增加了Li+在层间的扩散能力。将其作为锂离子电池电极材料表现出较高的比容量,良好的循环性能和倍率性能。

759

759

0

0

本发明的一种通过复合材料定量采集水环境中苯酚的方法,步骤为:(1)制备能够快速、高效结合苯酚分子的纳米零价铁‑碳基复合材料;(2)将纳米零价铁‑碳基复合材料置于能够有效控制苯酚分子扩散、不与苯酚分子发生化学作用、不能泄漏复合材料的水凝胶或具有一定孔径的膜内。在一定时间内,利用待测水系中苯酚在膜或水凝胶的扩散作用,使扩散进入内侧的苯酚立即被复合材料所结合,从而在膜或水凝胶的内外两个界面之间形成一个恒定的浓度梯度;复合材料上的纳米零价铁可以保护所累积的苯酚不受水环境中溶解氧和其他氧化性物质的影响,避免了在采样过程中苯酚不稳定的问题。

1105

1105

0

0

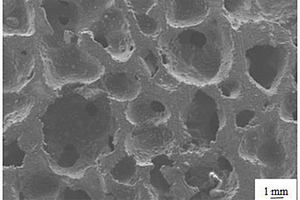

本发明属于材料技术领域,涉及一种碳化硼增强泡沫铝复合材料及其制备方法。该复合材料具体包括铝合金基体和碳化硼增强颗粒以及开孔泡沫结构;其中铝合金粉占复合材料固相质量的77.1~88.9%,B4C粉末占复合材料固相质量的10~20%,Ti粉末占复合材料固相质量的1.1~2.9%;B4C与熔融铝合金发生原位合成反应生成Al3BC和AlB2相,同时聚氨酯分解释放出气体,在复合材料中产生联通的开孔结构。该复合材料综合了铝和B4C陶瓷颗粒的原位增强相及网络互穿开孔结构的优势,具有低密度、吸能减振等特性,同时,加入的碳化硼颗粒及原位增强相使复合材料具有更高的硬度和强度,使其在吸能减振领域发挥更大的应用潜能。

1183

1183

0

0

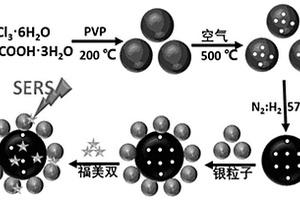

本发明涉及一种具有多孔结构磁性复合材料的制备方法及应用,所述磁性复合材料是以粒径为400‑800 nm的多孔Fe纳米微球为核心提供磁性和吸附性能。通过静电自组装将粒径为10‑60 nm的Ag及Au纳米粒子修饰到多孔Fe纳米微球表面形成多功能Fe@Ag和Fe@Au纳米复合材料为SERS基底。与传统磁性SERS基底相比较:此系列多功能纳米复合材料具有更高的饱和磁化强度和磁响应性;无需包裹多孔壳层及可得到多孔磁性材料;可以实现对目标分子的吸附、富集及分离;制备方法简单易操作且成本低廉;可以实现食品中中农药残留物福美双及污染物三聚氰胺的吸附、富集及检测。

1054

1054

0

0

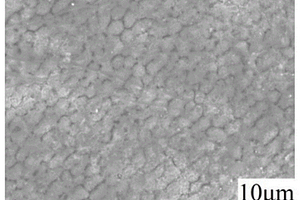

本发明涉及一种纳米尺度下的金属孔洞抗菌金属银及其制备方法,其分别采用两种不同高纯度的Al、Ag合金,根据合金成分的不同,按原子百分比设计八种不同成分的AlxAg1-x合金,采用化学去合金方法,通过将合金中的一种或者多种活性组元进行选择性的腐蚀,把合金中的惰性组元进行保留,随着合金在溶液中的表面扩散和原子的聚集而形成新型的均匀和开放通道的纳米多孔功能材料。该方法对于制备新型功能纳米材料的具有重要的理论意义。

802

802

0

0

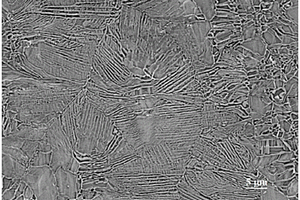

本发明涉及一种用于钢材热浸镀的防腐合金镀层及其热浸镀方法,属于新型金属功能材料技术领域。用于钢材热浸镀的防腐合金镀层按重量份数计包括铝80~98份、铁0.2~2份、锰0.01~10份、硼0.01~2份、铬0.2~3份和稀土金属0.1~5份。采用本发明提供的用于钢材热浸镀的防腐合金镀层的热浸镀方法处理后获得一种无针孔、铁相球状化及晶粒细化的高耐蚀多元合金镀层,其电化学腐蚀速度可降低至少一个数量级,大大提高了钢材镀层的防腐性能。

890

890

0

0

本发明的一种定量采集水环境中苯酚并使采集苯酚稳定存在的方法,步骤为:(1)制备能够快速、高效结合的苯酚分子的零价金属粉与功能材料的共混物;(2)将共混物置于能够有效控制苯酚分子的扩散、不与苯酚分子发生化学作用、不能泄漏共混物的水凝胶或具有一定孔径的膜。在一定时间内,利用待测水系中苯酚在膜或水凝胶的扩散作用,使扩散进入内侧的苯酚立即被零价金属粉与功能材料的共混物所结合,从而在膜或水凝胶的内外两个界面之间形成一个恒定的浓度梯度;内侧的零价金属粉可以保护所累积的苯酚不受水环境中溶解氧和其他氧化性物质的影响,避免了在采样过程中苯酚不稳定的问题。

818

818

0

0

本发明公开一种提高高温合金中镧元素收得率的真空感应炉冶炼工艺,目的是探索一种真空感应炉冶炼新工艺,解决金属镧收得率低的难题。为实现上述目的,采用合理的冶炼工艺控制,通过控制金属镧的配入量,特定的金属镧加入时机,由真空感应炉冶炼取成品样之前加金属镧改为取成品样之后加金属镧,有效缩短镧氧化烧损时间;以及精确控制翻炉时间为11min~15min;总的,显著提高镧元素的收得率。本发明的有益处在于:通过对变形高温合金真空感应炉冶炼过程中金属镧的加入时机的控制,对浇注时间的控制,镧元素的收得率为78%~87%,达到对成品电极中镧含量精确控制的目的。

816

816

0

0

本发明公开一种GH3535高温合金真空感应炉冶炼工艺,通过选用氧化镁坩埚为实验坩埚,配合正确的纯净化冶炼工艺,达到纯净化的目的。本发明熔炼高温合金返回料的工艺流程为:装炉料,熔化前期,熔化期,精炼期,第一冷冻期,终脱氧期,第二冷冻期,浇注;第一冷冻期合金经过精炼期后停电,使合金在高真空状态自然凝固,使溶解于合金中的氧化物、氮化物以及游离态的氧、氮随着温度的下降使其溶解度降低的情况下,析出并排走;第二冷冻期使氧、氮进一步析出并排走。本发明的优点在于:在真空条件下二次降温自然凝固,使氧、氮不断脱出,含量降低到10×10‑6以下,效果远优于现有技术,本技术可以批量冶炼GH3535高温合金;并且大幅度延长了坩埚使用寿命。

1281

1281

0

0

一种木材微波真空干燥炭化装置及干燥炭化方法,该装置包括:一个具有罐门(3)和罐门开启器(2)以及炭化室(1)的炭化罐(箱),一个真空系统,还包括一个或一个以上产生微波的微波源(6);一个导热油炉系统;一个素材的备料和加料系统。干燥炭化方法包括:A.将罐内温度升至30-50℃,再以2-8℃/H升温至80-130℃;B.保温2-100小时;C.抽真空处理4-100小时;D.启动热循环泵,控制油炉温度、油的流量和罐内压力,保持4-100小时;E.关闭微波源和热源,打开进排气阀门(39),罐内压力卸至0,温度降至70-130℃,关闭进排气阀门(39);F.启动真空泵(22),对罐内进行空气循环降温,温度降至30-70℃即可出罐。本发明使木材炭化均匀,生产周期比常规方法缩短了60%,能耗降低了70%,从而大幅度降低了生产成本。

1041

1041

0

0

一种利用超细粉制备钕铁硼磁性材料及其制备方法,本发明将气流磨产生的超细粉体加入到由:一定量Pr-Nd-Dy,混合稀土(La-Ce),B,Al,Cu以及余量为Fe的正常磁性粉料中制备钕铁硼产品,适量的添加可以起到富稀土相的作用:防止产品稀土总量过低而氧化;对晶界起到强化作用提高矫顽力;烧结过程中抑制钕铁硼晶粒长大,保证产品内部晶粒大小的均匀性,从而使产品的方形度有所改善。由于超细粉体的粒度在2μm以下,其晶粒比表面积大、缺陷少,因而其表面活性高、化学反应速度快、溶解度大,特别是矫顽力极高,使磁体烧结温度降低且矫顽力增高。

1260

1260

0

0

一种纳米增韧钕铁硼磁性材料及制备方法,其主要机制是在钕铁硼主相晶界上形成纳米复合物晶界相,实现无重稀土掺杂制备高矫顽力M、H档及添加少量重稀土制备SH档等稀土永磁材料。其中纳米材料采用等离子电弧法制备,粒径为5-80nm,其主要成分为Al、Cu、Cr、Co、Fe、Zn等金属元素及各种稀土元素。首先采用SC-HD工艺制备钕铁硼主相,其稀土含量Pr-Nd:经熔炼、氢破后,产品粒度由气流磨磨至3.5μm左右,在氩气保护氛围中,采用喷气式复合添加纳米添加剂,实现纳米添加剂均匀吸附于钕铁硼主相。在烧结过程中,纳米粉与主相形成了晶界,大幅度提高了钕铁硼的矫顽力,同时由于产品晶体成分均匀,机械加工性能也得到良好的提升,可以应用于更广泛的领域。同时该工艺过程简单,成本较低,适合于批量化生产。

1061

1061

0

0

一种带有轻稀土元素的钕铁硼磁性材料及其制备方法,是利用将轻稀土元素(La-Ce)按一定比例添加到制造稀土永磁体材料中,提高高丰度稀土材料的利用率,降低稀土永磁体的制造成本。本发明采用轻稀土元素直接加入低稀土含量的钕铁硼主相中,适量的添加可以起到富稀土相的作用:防止产品稀土总量过低而氧化;对晶界起到强化作用提高矫顽力;烧结过程中抑制钕铁硼晶粒长大,保证产品内部晶粒大小的均匀性,从而使产品的方形度有所改善。由于元素La-Ce主要富集在晶粒边界的富稀土相中,适量的向钕铁硼材料中添加La-Ce元素可以部分取代富钕相中的Nd,减少Nd的消耗,从而大大降低了产品的制造成本。

1266

1266

0

0

本发明涉及一种水溶性含氮化合物或其水溶液与环醚反应生产产品的方法,是以分子中直接与氮原子连接的具有与环醚反应活性的氢原子总数为1或1个以上的水溶性含氮化合物或其水溶液,加入添加剂后,与环醚反应合成产品或再经真空分离制得产品;或当以其水溶液与环醚第一次反应合成产品,经分离除去部分或全部未反应物制得产品后,再第二次与环醚反应合成产品,或再经真空分离制得产品。

975

975

0

0

一种高磁性因子烧结钕铁硼的制备方法,它包括:将原材料按比例配料,后采用中频真空速凝甩带炉制备合金薄片;将合金薄片在氢破碎炉中进行氢化处理,制备出粒度为180~270目的粗颗粒;氢化后的粗粉由气流磨磨至平均粒度为2.0~3.5μm的细粉末;在氩气保护下,采用气流混合机将上述粉料与纳米混合添加剂混合均匀,其中纳米混合添加剂采用真空电弧熔炼+快速—原位包装等离子体电弧法制备;将混后的粉料在氮气保护下经2.0~3.0T磁场取向成型、等静压;在充满氮气的封闭手套箱内将钕铁硼生坯装入真空烧结炉中,并在5~10MPa氩气压力下进行压力烧结,最后进行两次时效处理,制得性能达到国标中相应的钕铁硼磁体。该方法成本低、节能环保、材料利用率高。

986

986

0

0

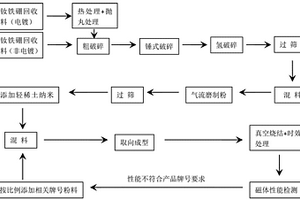

一种利用回收料制备烧结钕铁硼磁体的方法,回收料经真空热处理、抛丸、粗颚破、锤头破、氢破、过筛、气流磨破碎成平均粒度为5.0~15μm的粉料,再次过筛后在氮气保护氛围中,经手套箱向过筛的粉料中添加平均粒度在60~80nm的LaxCe100‑x轻稀土纳米粉体,并混合均匀。取适量的粉料经磁场取向成型、冷等静压、真空烧结及时效处理,对毛坯样品进行性能检测,根据样品检测结果和产品性能要求,决定是否添加常规工艺流程制备的各种牌号的烧结钕铁硼粉料并混合均匀,再经磁场取向成型、冷等静压、真空烧结及时效处理而制成钕铁硼成品。该方法不需再熔炼,仅需在回收料中直接添加轻稀土纳米粉并均匀混合即可按常规工艺制备产品。

932

932

0

0

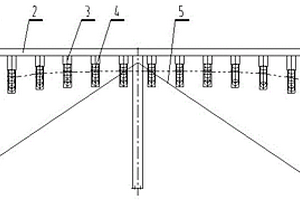

一种应用于电力、港口、冶金、矿山技术领域中的一种带式输送机头部伸缩过渡装置,包括,支柱,中部过渡装置架,托辊组支架,异形托辊组,斜支撑,张力检测开关,将支柱与中部过渡装置架采用螺纹连接,托辊组支架与中部过渡装置架采用螺纹连接,异形托辊组与托辊支架采用螺纹连接,斜支撑与中部过渡装置架采用螺纹连接,张力检测开关安装在中部过渡装置架预先留出的位置上。该发明结构简单,降低故障率,设备结构更加紧凑,不用移动异形托辊组,利用PLC控制系统,实时监测皮带张力情况,真正实现设备智能化控制,操作方便简单快捷。

765

765

0

0

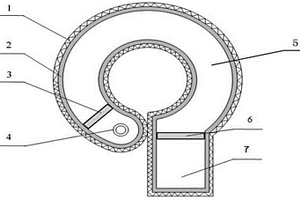

本实用新型提供一种真空感应炉用小空间长流程浇注装置,解决钢液流动距离短造成的浇注系统挡渣效果下降和夹杂物上浮时间不足问题。真空感应炉用小空间长流程浇注装置采用环形流槽设计,在有限空间内增加了钢液流动的距离,给予夹杂物充足上浮时间;在环形流槽内设置两道耐火材料制成的挡渣坝,阻挡钢液面的浮渣和夹杂物,在离心作用下,浮渣和夹杂物会被甩向环形流槽的外侧内壁,并吸附于外侧内壁的预制耐火材料层上。本实用新型的有益处在于:装置简单实用,便于现场操作、维护和更换;该装置可有效提升浇注后电极的纯净度,为二次熔炼(真空电弧重熔)提供了有利的冶金基础。

1129

1129

0

0

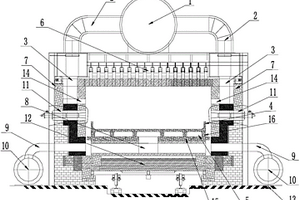

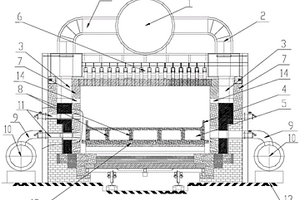

一种单面加热双面受热的无罐还原窑炉,属于冶金工艺技术领域,涉及一种无罐还原窑炉,特别是涉及一种单面加热双面受热的无罐还原窑炉。本实用新型解决了目前无罐还原窑炉传热速率低、传热效率低及能耗高的问题。本实用新型包括窑体和窑车,在窑体的窑顶的上方设置有窑尾引风总排烟道和若干个连接烟道,在所述侧墙内设置有若干个侧墙排烟道,在窑车的顶部设置有多通道汇总排烟道,在所述侧墙上设置有下排烟道,多通道汇总排烟道的两端与下排烟道相对应,下排烟道与窑头引风机的入口相连通;在多通道汇总排烟道的顶部设置有多通道排烟道,在多通道排烟道的顶部设置有料盆。

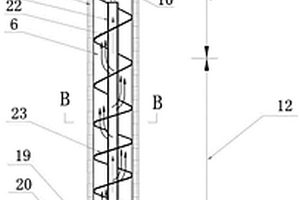

本实用新型属于冶金设备领域,尤其涉及一种用于金属矿/非金属矿球团烘干、预热、烧结的一体化竖炉。竖炉是物料与高温气体热交换最合适的窑炉,最满足动力学和热力学的要求,因此,可根据物料处理的要求控制高温烟气给风总管的温度,再控制窑炉的高度,最后确保炉顶及尾气排出总管的尾气温度控制在较低的水平。本实用新型中高温烟气给风总管提供的热风温度最高为1050‑1100℃,最低供风温度为50‑200℃。因此,本实用新型装置除了用于含水球团的烘干外,也可对其进行预热、烧结,进行余热综合利用,实现多功能应用。

996

996

0

0

一种双面加热双面受热的无罐还原窑炉,属于冶金工艺技术领域,涉及一种无罐还原窑炉,特别是涉及一种双面加热双面受热的无罐还原窑炉。本实用新型解决了目前无罐还原窑炉传热速率低、传热效率低及能耗高的问题。本实用新型包括窑体和窑车,在窑体的窑顶的上方设置有窑尾引风总排烟道和若干个连接烟道,在所述侧墙内设置有若干个侧墙排烟道,在窑车的顶部设置有多通道排烟道,在多通道排烟道的顶部设置有料盆,在侧墙上设置有若干个下排烟道,下排烟道的高度与多通道排烟道的高度相同,下排烟道与设置在窑体外部的窑头引风机的入口相连通。

1099

1099

0

0

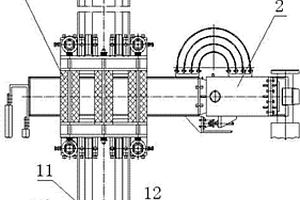

一种单柱双导电横臂旋转式电渣炉,主要由带滑道的旋转立柱(1)、双导电横臂(2)、自动升降滑车(3)组成,其中,所述双导电横臂(2)分别置于带滑道的旋转立柱(1)两侧,自动升降滑车(3)置于旋转立柱(1)的滑道上,并与双导电横臂(2)绝缘固定连接;自动升降滑车(3)带动导电横臂沿旋转立柱(1)滑道上下滑动;本实用新型特别提供的单柱双导电横臂旋转式电渣炉,该电渣炉结构简单、占地面积小,更换导电横臂、电极的操作方便,使冶金电渣炉结构更为紧凑,有效地降低制作成本,既可用于小型电渣炉,也适用于大型多电极电渣炉结构,并且有效提高了炼钢生产效率,在电渣炉结构改进方面具有重大创新意义。

中冶有色为您提供最新的辽宁抚顺有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!