全部

981

981

0

0

本发明公开了一种用于电梯刹车片的粉末冶金材料及用途,属于刹车片技术领域。以粉末冶金材料的原料组分的总质量为基准计,所述粉末冶金材料包括以下原料组分及质量百分含量:铜粉25%~70%、弥散强化铜粉5%~25%、铁粉4%~20%、软性泡沫铁粉2%~10%、钴合金粉2%~10%、铁镍合金粉2%~8%、铝粉4%~10%、硅酸铝空心球3%~15%、钇稳定氧化锆3%~8%、石墨3%~12%、二硫化钼3%~8%、蛭石2%~7%、氢化钛粉2%~8%、碳纤维1%~7%。采用本发明的粉末冶金材料制得的电梯刹车片摩擦系数稳定,噪音小,磨损率低,成本低廉,其寿命长、环保、制动性能、磨损等均能满足电梯的使用要求。

920

920

0

0

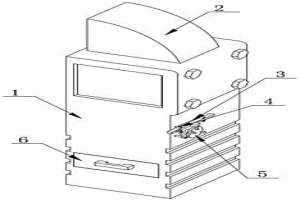

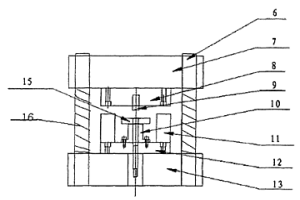

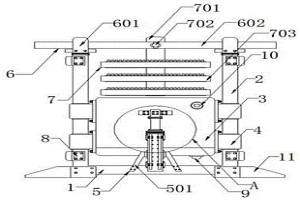

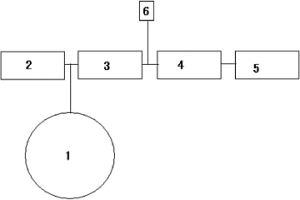

本实用新型公开了一种带有预热功能的粉末冶金烧结装置,属于冶金烧结技术领域,其包括反应箱,所述反应箱的侧面开设有滑槽,所述加热板的上表面与推板的下表面搭接,所述推板的一侧与固定板对应的一侧固定连接,所述固定板的另一侧与移动板对应的一侧固定连接。该带有预热功能的粉末冶金烧结装置,通过设置转盘、搅拌柱、预热区域、预热器、推板、固定板和移动板,该冶金烧结装置在进行烧结时,通过搅拌柱能够将结块的粉末进行疏松,而后预热器能够将粉末进行预热处理,再通过转盘、固定板和移动板的设计,推板在移动时能够将预热后的粉末输送到放置箱内,从而降低了操作人员的工作强度,且保障了该冶金烧结装置的适用性。

1154

1154

0

0

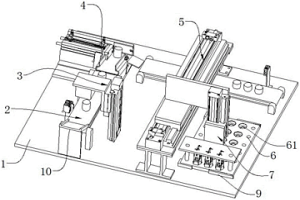

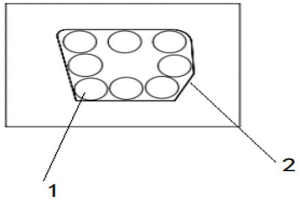

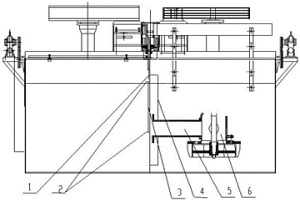

本实用新型公开了一种冶金件毛边打磨并排列设备,包括底板,底板顶面设置有传送带输送组,底板顶部沿传送带输送组输送方向依次设置有打磨组件、工件转向组件、移动组件和放置盘,移动组件上设置有夹持组件,夹持组件用于通过移动组件移动并从传送带输送组上夹持冶金件放置于放置盘上。该冶金件毛边打磨并排列设备,通过传送组一将冶金件移动到打磨机下方进行打磨,随后输送到工件转向组件内,通过推动气缸将冶金件推到传送组二上,通过传送组二传送冶金件到所需求的位置,随后通过移动组件移动夹持组件到冶金件上方对冶金件进行夹紧,在通过移动组件移动夹持组件到放置盘上,将冶金件在放置盘上排列整齐。

1073

1073

0

0

采用3D打印方式快速成型冶金辅助预制件的方法,包括材料准备、模型数据处理、叠层制造、完成制造及可选的材料封装过程,叠层制造中计算机控制3D打印设备在加工平台上先铺一层第一冶金辅助材料颗粒,控制能量束对第一冶金辅助材料颗粒进行扫描,形成第一冶金辅助材料层,该第一冶金辅助材料层至少具有完全熔化的熔化层,在铺第二冶金辅助材料颗粒形成第二冶金辅助材料层时,不对第二冶金辅助材料颗粒进行熔化,重复叠层制造过程直至完成全部切片层的制造。本发明充分利用3D打印快速成型优势以及可以对各层材料进行规划的优势,在实现球化/孕育冶金辅助预制件快速成型的同时,通过规划层间构成实现对预制件在铁水中的熔化释放过程进行调控。

1102

1102

0

0

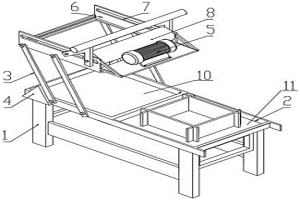

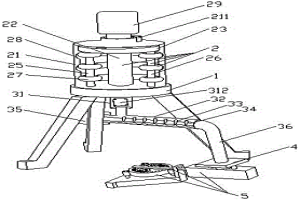

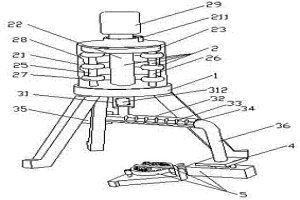

本实用新型公开了一种冶金铁砂固定压实设备,包括:支架、承重板、平行架、三角块、震动电机、滑架、滑槽等部件;使用时,将冶金铁砂的承接装置置于承重板上的模具仓内,工具材料仓可堆放冶金铁砂和作业工具,当冶金铁砂的承接装置的冶金铁砂填充完毕后,需要夯实处理,此时可以将两个滑架组成的整体前推下压使压辊置于承装装置的上方,同时开启震动电机,震动电机震动开始对承装装置内的铁砂进行震动夯实,再来回通过滑动推杆使压实组件在滑槽内来回滑动使压辊在承装装置上表面来回滚动将承装装置上的冶金铁砂碾压固定,使铁砂体积降低,便于后续的运输处理;本实用新型的有益效果是:高速高效;节省铁砂运输体积。

1202

1202

0

0

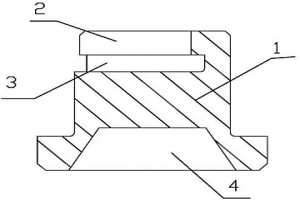

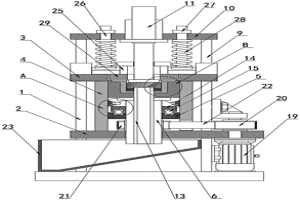

本实用新型公开了一种粉末冶金曲轴的铆接工装,其包括一用于安装粉末冶金曲轴的底座,底座上放置粉末冶金曲轴,单轴的待铆接部位稍微伸出粉末冶金结构件的表面,粉末冶金曲轴的上方设置一顶板,顶板下底面安装一冲头,在顶板与底板之间设置弹性支撑复位结构,冲头的运动行程中设置限位装置。在高速负载工作过程中成功的解决了单轴与粉末冶金结构件容易出现松动的问题,保证了其使用所满足的力学性能,而且延长了使用寿命。

925

925

0

0

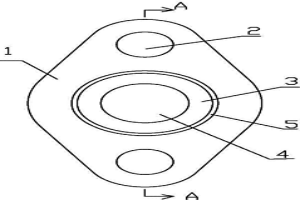

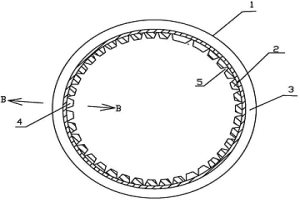

本实用新型公开了一种汽车发动机粉末冶金带轮,包括轴孔、键槽和圆孔,键槽设在轴孔的内壁上,其特征在于:所述的轴孔设在粉末冶金圆板体的中部,六个圆孔等距离的设在轴孔一周的粉末冶金圆板体上,其中的一个圆孔的内侧壁上设有一个与粉末冶金圆板体为一体的“V”形定位齿,在粉末冶金圆板体的周边上设有与粉末冶金圆板体为一体的粉末冶金环状齿基体,在粉末冶金环状齿基体的外壁上设有与粉末冶金环状齿基体为一体的粉末冶金轮齿。该汽车发动机粉末冶金带轮,不仅结构简单,而且由于是通过采用粉末冶金压制烧结为一整体,所以制作容易,制作成本费低,可提高其耐磨性能和轴孔表面精度,在使用中,可提高轴承的使用寿命。

864

864

0

0

本发明提供一种粉末冶金材料的制备方法。包括如下的步骤:均匀混合原始金属粉末以及熔点低于所述原始金属粉末的辅料金属粉末,得到混合金属粉末;基于成型工艺对所述混合金属粉末进行成型处理,得到粉末冶金坯块;采用与所述辅料金属粉末的熔点适配的温度,对所述粉末冶金坯块进行预烧结以加热所述辅料金属粉末至熔融状态;对预烧结后的所述冶金材料坯块进行烧结,得到粉末冶金材料。本发明提供的粉末冶金材料的制备方法,解决了粉末冶金材料中存在气孔导致材料性能较差以及外观存在孔隙的缺陷,制备得到了致密程度更高的粉末冶金材料。

997

997

0

0

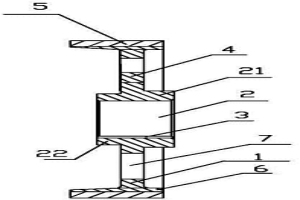

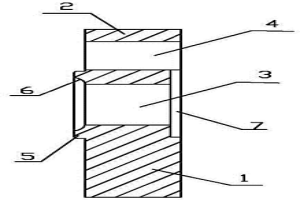

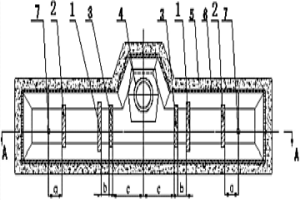

本实用新型公开了柴油机喷油泵用粉末冶金弹簧下座及其专用加工模具,其特征在于:它由粉末冶金弹簧下座本体构成,所述的粉末冶金弹簧下座本体采用粉末冶金压制成型,粉末冶金弹簧下座本体的顶部和底部分别设有上孔和斜孔,在粉末冶金弹簧下座本体的中上部设有凹槽,上孔位于凹槽的正上方并相互连通,斜孔的中心轴线与粉末冶金弹簧下座本体的中心轴线重合。其专用加工模具,由固定套、中模、上冲模、下一冲模和下二冲模构成。该柴油机喷油泵用粉末冶金弹簧下座及其专用加工模具,加工工序少,尺寸由模具控制,尺寸一致性好,加工简单,节约原材料,材料利用率高达90%,降低了生产成本,生产效率也大大提高了。

1026

1026

0

0

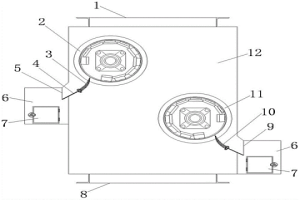

本实用新型涉及双联齿轮加工技术领域,且公开了一种用于加工铁基粉末冶金双联齿轮的浸料机,解决了目前的铁基粉末冶金双联齿轮的浸料机,在对铁基粉末冶金双联齿轮进行浸泡式,大量的铁基粉末冶金双联齿轮同时进行浸泡,进而导致其浸泡的不够充分,且在换装铁基粉末冶金双联齿轮时,由于其高度的提升不便于工作人员对其进行换装的技术问题,其包括浸料底板,浸料底板的顶部固定安装有两个立柱支杆,两个立柱支杆位于同一水平面;本实用新型,具有避免积存造成油液浪费,降低铁基粉末冶金双联齿轮的接触面由此充分的对其进行浸泡,以及便于工作人员对铁基粉末冶金双联齿轮进行抓取换装,由此加快其浸泡的效率。

752

752

0

0

本实用新型公开了农柴转向器粉末冶金拨叉套,其特征在于:它由粉末冶金拨叉套本体和粉末冶金轴套构成,粉末冶金拨叉套本体固定在粉末冶金轴套一端外壁上并成为一体,在粉末冶金拨叉套本体上对称设有两个螺丝过孔,在粉末冶金轴套的中部设有中心轴孔,在粉末冶金拨叉套本体的侧壁上设有环形凹槽。该农柴转向器粉末冶金拨叉套,与目前在农柴转向器中所使用的从拨叉套相比,由于是通过粉末冶金压制烧结为一整体,其整体密度大于5g/cm3,所以制作容易,制作成本费低,耐磨性能好,使用方便。

1043

1043

0

0

本发明公开了一种汽油机曲轴粉末冶金平衡块及其生产方法,其特征在于:它包括粉末冶金半圆块和粉末冶金曲柄,在粉末冶金半圆块和粉末冶金曲柄的连接部位设有主轴一端的固定孔,在粉末冶金曲柄的端部设有拐柄轴的固定孔;所述的主轴一端的固定孔的内壁一侧为平壁,且通过粉末冶金压制烧结为一整体。该汽油机曲轴粉末冶金平衡块及其生产方法,由于主轴通过插入增设的主轴一端的固定孔内过盈固定,且为粉末冶金混合粉料压制烧结为一整体,所以使设备简化,降低了生产成本,有利于的市场推广。

934

934

0

0

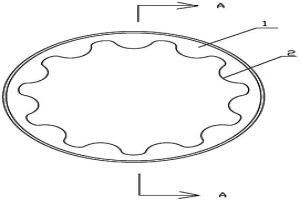

本实用新型公开了粉末冶金多齿形机油泵外转子,包括粉末冶金齿体和粉末冶金内凸齿,其特征在于:所述的粉末冶金内凸齿设有11个,粉末冶金内凸齿的齿顶圆直径为55.49-55.59mm,粉末冶金内凸齿的齿根圆直径为65.95-66.05mm;粉末冶金齿体的外直径为72.96-72.99mm;所述的粉末冶金齿体和粉末冶金内凸齿为一整体。该粉末冶金多齿形机油泵外转子,与目前使用的粉末冶金外转子相比,不仅重量轻、耐磨性好、容易批量生产、在使用中可提高密封性能,而且内齿的数量为11个以上、其齿根较宽,齿身和齿顶为弧度面,与内转子配合转动灵活,配合间隙小,提高了使用寿命。

728

728

0

0

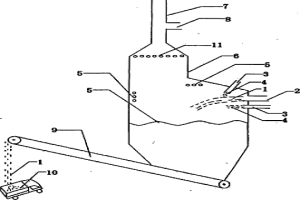

本实用新型涉及一种冶金气水连淬的设备结构,属机械产品领域,特别是冶金行业,本实用新型的目的是这样实现的:冶金熔融物料从冶金熔融物料进口泻下,气体喷口中的气体将冶金熔融物料吹散,冷淬介质将吹散的冶金熔融物料冷淬,冷淬后的冶金熔融物料落在输送机上,由输送机送到集料点,冷淬产生的汽体和气体喷口喷入的气体由外罩收集,经过喷淋除尘降温装置加湿除尘后,通过烟囱进行外排、通过返回通道返回气体喷口和进行节能环保处理。它的特点在于冷淬之前先将冶金熔融物料用气体吹成薄片和小碎颗粒,然后再由冷淬介质冷淬,包括难水淬的和高粘度无法水淬的冶金熔融物料,在带有压强的气体的作用下全部变成了薄片和小碎颗粒。

799

799

0

0

本实用新型公开了一种汽车变速器用粉末冶金齿套,其特征在于:它由粉末冶金齿圈和粉末冶金内齿构成,粉末冶金内齿固定在粉末冶金齿圈的内壁上,在粉末冶金齿圈的外壁中部设有拨叉环形卡槽,相邻粉末冶金内齿之间为标准渐开线花键槽;所述的粉末冶金齿圈和粉末冶金内齿为一整体;粉末冶金内齿共设39个,沿轴向等距离排列,粉末冶金内齿的长度与粉末冶金齿圈的厚度一致,每间隔11个粉末冶金内齿设一个跨两个粉末冶金内齿的中间齿槽。该汽车变速器用粉末冶金齿套,不仅结构简单,而且由于是通过粉末冶金混合料压制烧结为一整体,所以制作容易,机加工工序少,制作成本费低,质量高。

1096

1096

0

0

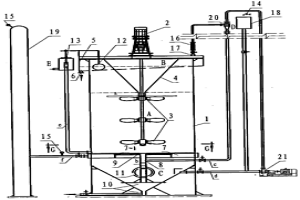

本发明公开了一种冶金选矿浮选充气新工艺及其专用设备,特点是,在矿物浮选工序中采用自平衡水隔离微泡发生充气方式进行完全覆盖微泡式充气,专用设备包括主机、泡沫溢出系统、微泡发生分离器、微泡发生系统和自动控制液位式矿浆调节机构等,使用本发明技术的浮选柱/浸出槽/氧化槽,工作时由槽底部产生大量全覆盖无死角上升的微泡,与下降的矿浆逆向流动,强化了矿物颗粒搅拌效果,矿浆不沉槽无死角,浮选液面泡沫层非常稳定,能够得到所要求的精矿产品,提高浮选回收率,浸出槽内大量微泡的停留时间加长,使溶解氧速度加快,氧利用率可增加40%,使氧化反应更充分,浸出速度更高更快,达到了强化氧化浸出,提高回收率之目的,进而提高了效益。

835

835

0

0

本发明公开了一种高强度粉末冶金气门导管的材料配方,其特征在于,该材料包括水雾化铁粉、铜粉、磷铁粉、石墨粉和微细石蜡粉,其中水雾化铁粉为基粉,在水雾化铁粉中,含有1.0-2.0%的铜粉,磷铁粉的含量为0.2-0.5%,石墨粉的含量为0.6-1.0%,微细石蜡粉的含量为0.8%,剩余部分均为水雾化铁粉。通过以上材料的配置,本发明能有效的降低气门导管的制造成本。

968

968

0

0

本发明提出了一种粉末冶金压制模具加工工艺及粉末冶金压制模具,步骤1:将整体毛坯模具内部打孔;步骤2:将步骤1处理后的整体毛坯模具进行热处理;步骤3:将步骤2处理后的整体毛坯模具进行回火;步骤4:将步骤3处理后的整体毛坯模具进行慢走丝线。将模体先进行材料内部钻孔,然后进行热处理,内部打孔后,模体体积减小,且热处理时内部组织转换更均匀,改变工艺后只需2‑3遍回火即可消除材料内应力,避免在线切割慢走丝上加工时材料局开裂的现象。

1095

1095

0

0

本发明涉及一种粉末冶金锡青铜复合铁基合金 工艺,其铁基粉末是将5-15%的活化合金粉末和85-95%的 铁粉混合而成的,活化合金粉末成分(重量)为15-22%锡、 21-31%铅,3-7%硫,2.1-4.2%磷,2-5%锑,余为铜粉,然 后在500-800MPa下压制成型,在750-850℃下烧结2-4 小时,这种工艺可用较低的材料成本获得较高的机械性能,可广 泛用于纺织、轻工、建材等机械的轴承和轴瓦以及其它零件的 制造上。

817

817

0

0

本发明涉及一种粉末冶金锡青铜复合铁基粉末 工艺,其首先将含量为2-15%铜、1-6%铅、0.5%-3% 锡、0.1-3%碳、0.2-12%硫,余为铁粉的铁基粉末压制成 型,然后于1050-1250℃下烧结1-3小时,制成铁套,将锡青 铜粉末压制成型后,于750-850℃下烧结1-3小时制出铜 套,将铜套和铁套于750-850℃下复合,这种工艺可用较低的 材料成本,获得较高的机械性能,可广泛应用于纺织、轻工、建 材等机械的轴瓦以及其它零件的制造上。

本发明属于金属材料技术领域,尤其涉及一种利用冶金固废直接还原铁粉和再生铁粉热压铸高强度机械部件的方法,将钢削金属粉、还原铁粉和钢渣铁渣粉混合均匀,制得混合金属粉;混合金属粉加热至650‑860℃,在惰性气体氛围保护下,加入液压机的模具内,将模具内的混合金属粉刮平,经一次或二次热压铸,取出压件,覆盖石灰粉或煤粉进行保护暖冷4‑6h,制得密度为6.5‑7.8t/m3的高强度机械部件。本发明制得热压铸制品完全可替代绝大部分铸铁、铸钢机械部件制品,热压铸制品是一种原料来源广泛、工序简单、成本低廉、节能环保、循环经济的一种热压铸制备方法,开辟出机械部件制备的一个新行业或新领域。

949

949

0

0

本发明公开了一种粉末冶金模具及应用该模具的粉末冶金工艺,具体涉及粉末冶金技术领域,包括模具支架,所述模具支架中部固定设置有下座板,所述模具支架顶部固定设置有上座板,所述下座板与上座板中部之间固定设置有模具筒体,所述模具筒体中部固定设置固定座,所述固定座中部活动设置有转动筒,所述转动筒顶端固定设置有下模具安装座。本发明通过转动筒转动,转动座摆动块与固定叶的碰撞产生振动,使粉末原料充分填充下模具内部空间角落,振动力还多余的粉末原料进行抖落,抖落的原料出料管排出,方便后续下模具与上模具的合模压制,方便粉末原料的充分填充,方便粉末原料的定量,提高成形工件的标注,提高工件质量。

本发明涉及一种用于去除双流板坯连铸机中间包内钢液夹杂物的冶金装置,气幕透气砖、第一挡坝(1)、第二挡坝(2)依次间隔平行排列在湍流控制器与其中一个中间包上水口之间,气幕透气砖与湍流控制器(4)的纵向中心线的水平距离c为600~800mm,第一挡坝(1)与气幕透气砖的水平距离b为200~400mm,第二挡坝(2)与中间包上水口(7)的水平距离a为400~600mm,所述第一挡坝的高度高于第二挡坝的高度,应用本发明的装置使得连铸坯中等效直径大于50μm的夹杂物全部去除,连铸坯中等效直径小于50μm的微小夹杂物数量比使用双流板坯连铸机中间包内设置湍流控制器、挡墙、挡坝的装置生产出来的连铸坯中夹杂物同比减少40%以上,同比延长中间包使用寿命3~4小时。

992

992

0

0

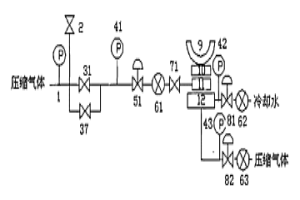

本发明涉及火法冶金领域,是一种冶金炉渣或熔锍无水粒化工艺及装置,该装置包括粒化室、分散装置和冷却水喷头,粒化室的内腔与出渣溜槽连通,底部出渣口与料仓相对,分散装置设置在粒化室内且位于出渣溜槽出口的下方,冷却水喷头设置在粒化室内且位于分散装置的下方和两侧。本发明在粒化室内采用压缩气体将熔融炉渣分散为众多细小的液滴,同时在空中预冷却为半熔态甚至固态的小颗粒,再通过水雾将其冷却,达到粒化的目的,粒化、冷却后的炉渣依靠重力沉降于料仓中。本发明工艺简单,操作方便,投资少,解决了传统水淬工艺存在的缺点。

1049

1049

0

0

一种冶金吊用自动摘挂钩以及冶金吊用铁水罐倾翻吊具,包括:用于与冶金吊副钩连接、其外形与铁水罐外形适配的连杆(1),于所述第一连杆连接孔内设置有用于钩挂到冶金吊副钩上的钩挂销轴(4),于所述第二连杆连接孔内设置有安装销轴(5);用于与铁水罐实现钩挂的偏心钩(6),于所述偏心钩的上部开设有用于与所述安装销轴插配连接的偏心钩连接孔(7),于所述偏心钩上并位于所述偏心钩连接孔的一侧设置有用于钩挂铁水罐的弯钩(8),于所述偏心钩上并位于所述偏心钩连接孔的另一侧设置有配重部(9),所述偏心钩通过所述偏心钩连接孔与所述安装销轴的配合可转动地设置于所述连杆上。本实用新型减少工人劳动强度,节约了人力资源,提高了现场作业效率,降低了维修频率。

1117

1117

0

0

一种冶金用磁力除尘器及一种冶金用磁力除尘洗气机,涉及冶金除尘技术领域,包括通风腔体,所述通风腔体设有进风口和出风口,所述通风腔体内安装有第一永磁磁力滚筒和第二永磁磁力滚筒,第一永磁磁力滚筒与第二永磁磁力滚筒在竖直方向和水平方向上分别错开预定的距离;还包括倾斜设置的柔性刮板A和柔性刮板B,所述柔性刮板A下端固定在通风腔体的壳体上,上端接触在第一永磁磁力滚筒的外壁上,所述柔性刮板B下端固定在通风腔体的壳体上,上端接触在第二永磁磁力滚筒的外壁上,这种冶金用磁力除尘器及冶金用磁力除尘洗气机能够有效对粉尘中的铁质进行回收,除尘效果好。

1138

1138

0

0

一种捕集、利用冶金产生CO2的管道,包括依次连通的CO2捕集部、CO2提取提纯部、CO2加压储存部、CO2分配器和管道监测装置;所述CO2提取提纯部和CO2加压储存部之间通过CO2输送管道相连,所述CO2加压储存部和CO2分配器之间通过CO2输送管道相连;在所述CO2输送管道上分布串联设置有球罐,在每个所述球罐的入罐管道上设置有加压泵,在每个所述球罐的出罐管道上依次设置有管道组件和气体放散装置。本发明针对冶金过程产生CO2的流程段进行实时CO2捕集,经过提取提纯、加压储存、输送,最终经CO2分配器通过终端用户管路分别用于油田驱油领域、农作物培育生产领域等各种消耗二氧化碳的技术领域。

878

878

0

0

本发明公开了一种金属粉末冶金自动上料装置,属于冶金设备技术领域。其技术方案为:一种金属粉末冶金自动上料装置,其中,包括机架,粉碎机构,送料机构,称重机构和限位漏料机构。本发明的有益效果为:本发明用于粉末冶金时金属粉末上料快速、全程自动化控制,研磨机构的设置,对初次上的金属粉末再次研磨,通过送料机构输送到称重机构进行计量,控制给料精度,限位漏料机构根据称重机构对金属粉末重量是否达到标准设定的重量值进行限制;自动化程度高,使得重量已经合格的金属粉末自动下料,使得金属粉末根据需要在达到计量、时间要求自动漏到需要成型的模具中。

695

695

0

0

本发明公开了一种金属粉末冶金自动定量上料装置,属于冶金设备技术领域。其技术方案为:一种金属粉末冶金自动上料装置,其中,包括机架,粉碎机构,送料机构,称重机构和限位漏料机构。本发明的有益效果为:本发明用于粉末冶金时金属粉末上料快速、全程自动化控制,研磨机构的设置,对初次上的金属粉末再次研磨,通过送料机构输送到称重机构进行计量,控制给料精度,限位漏料机构根据称重机构对金属粉末重量是否达到标准设定的重量值进行限制;自动化程度高,使得重量已经合格的金属粉末自动下料,使得金属粉末根据需要在达到计量、时间要求自动漏到需要成型的模具中。 1

831

831

0

0

本发明专利提供一种浮选装置及冶金除尘灰铁元素提纯方法,属于冶金资源再利用。冶金除尘灰随水进入湿式磨机进行研磨,研磨浆料与添加剂一起进入搅拌桶混合,随后利用浮选装置对上下层浆料进行分离,随后对上下层浆料分别进行干燥,以达到对冶金除尘灰中的铁元素进行提纯的目的,利用本专利提供的工艺,可使铁精粉全铁含量由原来的40%~43%提高到48%~50%。

中冶有色为您提供最新的山东有色金属冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!