全部

1158

1158

0

0

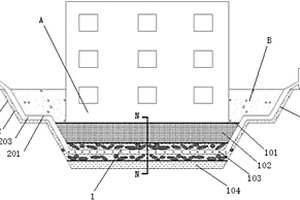

本发明涉及一种建筑外墙保温泡沫陶瓷材料及其制备方法,属于建筑材料技术领域。该泡沫陶瓷材料含有相变蓄热材料,所述的相变蓄热材料包括:以质量百分数计,绿层硅铈钛矿粉料40%~60%、二氧化钛粉料5%~10%、硫酸钠10%~30%、铝粉10%~30%。本发明生产成本较低、易于规模生产,可制作多种造型及纹理,节约矿产资源;价格低廉、生产工艺简单,适合规模化生产;其破坏强度≥1080N,断裂模数≥35MPa,强度高,经久耐用,满足市场需求;该方法制备工艺可推广用于制备多功能及组份陶瓷。

1103

1103

0

0

本发明属于耐火材料领域, 具体涉及一种新型的 硅酸铝耐火骨料及其制备方法, 该骨料含有SiO2、Al2O3、Al2O3的含量为40~60%wt, 其矿物组成主要为莫来石相和高硅氧玻璃相, 具有较好的高温化学稳定性和高温体积稳定性, 较高的体积密度和真比重, 较低的气孔率和吸水率, 用该骨料制成的耐火制品热振稳定性好, 抗剥落能力强, 使用寿命长。本发明工艺简单, 容易实施。

857

857

0

0

本发明公开了一种以焦宝石为主要原料的精密铸造砂生产线及生产方法,包括破碎系统、制粉系统、制粒系统、烧成系统、密闭滚筒、搓砂机,成品砂通过斗式提升机运送到成品库,包括以下步骤:1)将焦宝石矿料破碎至小于20mm,再破碎至小于10mm;2)干磨至10?20目的颗粒,再干磨至干磨粉料,干磨粉料与外加剂分别加入湿磨机,在湿磨机湿磨至10微米泥浆;3)泥浆经过除铁、喷雾干燥形成20?120目的球形粉体颗粒;球形粉体颗粒打散至200目,分级成粗粉料、细粉料两种合格粉料;4)合格粉料在糖衣机一中制得铸造砂生料坯、二次抛光,输送至回转窑烧成窑头;5)合格料坯在回转窑中烧成铸造砂产品,入密闭滚筒;6)冷却后铸造砂分离后提升机提升至成品库。

955

955

0

0

本发明涉及瓷质仿古砖技术领域,用赤泥生产瓷质仿古砖的工艺:瓷质仿古砖的成分重量百分比为:拜尔法赤泥20‑‑40%、伊利瓷石10‑‑15%、膨润土7‑‑15%、高岭石5‑‑10%、高硅长石20‑‑35%和高温砂20‑‑30%,该用赤泥生产瓷质仿古砖的工艺,赤泥的硅含量比较低(SiO2:3‑‑20),烧成收缩太大(约19.4%左右),所以必须采用硅含量较高的原料来加以调配。虽然叫赤泥,但是它的塑性极差,为了增加素坯的强度必须加入黏土类的原料,本工艺选用的黏土为膨润土类黏土,含硅量在72‑‑76%之间,保证了赤泥瓷质仿古砖(板)的抗折强度及其韧性,本工艺通过高温烧制,赤泥中的矿物及碱类物质与其他原料中的矿物重新组合生成不溶解的莫来石及硅酸盐矿物,这样就解决了赤泥泛白碱的现象。

970

970

0

0

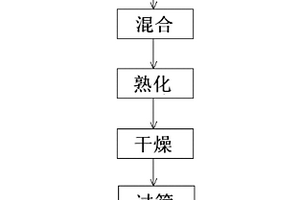

本发明属于陶瓷技术领域,具体涉及一种抗菌灭菌锆镁陶瓷球及其制备方法,所述陶瓷球包括以下质量百分比的原料:稀土尾矿20%‑30%、高岭土12%‑15%、膨润土3%‑5%、熟滑石48%‑55%、氧化锆4%‑5%。所述制备方法包括以下步骤:稀土尾矿超细粉制备→定量称取→制备泥浆→干法制备粉料→滚制成球→烘干→烧成→表面抛光处理。本发明利用稀土尾矿含有的稀有微量元素,自身产生远红外线杀菌灭菌的特性,使得制品具有抗菌灭菌性能,镁质强化瓷加氧化锆,使得烧结后的陶瓷球机械强度高,表面硬度大,耐磨损,不破碎。本发明的制备方法,科学合理,容易实施,保证了产品质量和合格率,提高了陶瓷球的使用寿命。

1105

1105

0

0

本发明提供了一种一氧化碳中高压耐硫变换催化剂,其包括催化剂活性组分、结构助剂和载体,其特征在于所述的结构助剂直接来源于菱镁矿石,菱镁矿石经粉碎、热转化转相成活性氧化镁矿粉,替代活性氧化镁或镁盐;菱镁矿石粉的用量为催化剂总质量的5~30%;其关键技术为菱镁矿石粉的高度分散和热转相;同时还提供了催化剂的制备方法,操作工艺简单,经捏合、挤条、晾干和焙烧制得。所得的催化剂可在高中压变换工艺流程中应用,催化剂的活性及其稳定性、强度及其稳定性均很高。采用天然菱镁矿石粉制备耐硫变换催化剂,催化剂组分稳定、生产成本低、生产过程无污染,是一项切实可行的技术。

795

795

0

0

本发明属于发泡陶瓷制备工艺技术领域,具体涉及一种粉煤灰制作发泡陶瓷的短流程干法工艺,包括以下步骤:(1)配料:将粉煤灰、类长石原料和辅料进行粗碎至20‑100目;(2)研磨:将破碎后的粉煤灰和类长石原料混合辅料后放入球磨机内进行干法研磨,风选出粒径小于325目的颗粒,得到粉料;(3)混料:将粉料和发泡剂投入混料机内进行干法混料,得到配方料;(4)烧成:将配方料布料在碳化硅板上,然后进行烧成;(5)切割:将烧成后的大板经冷却后,进行切割得到成品。本发明通过干法制粉的加工工艺实现了粉煤灰发泡要求,工艺流程缩短、操作简单,大幅降低了生产成本,同时能够大幅度降低生产过程中大气污染物的排放,节能环保。

1159

1159

0

0

本发明涉及一种从铝基含钼废渣中回收钼的方法,使钼资源得到有效利用,依次按照下列步骤进行:(1)含钼铝酸钠粗液的制取:将铝基含钼废渣与NaOH溶液和Na2CO3共同配料后入球磨机混合粉磨,粉磨料浆入回转窑煅烧得熟料,熟料经碱性调整液溶出,将溶出液固液分离,得到含有钼酸钠的铝酸钠粗液和赤泥渣,铝酸钠粗液进入拜耳法生产系统的溶出工序;(2)用树脂吸附拜耳法生产系统循环母液中的钼,吸附后的树脂经过淋洗后,再用解析剂进行钼的解吸,得到含钼高峰液,添加钙盐沉淀得到钼酸钙,使钼得到回收。简单易行,方便实施,成本低,利于工业化推广应用,变废为宝,益于环境,还便于获得其中的铝,具有显著的经济效益和社会效益。

1075

1075

0

0

本发明公开了一种铝灰砖生产配方,具体按照如下操作步骤:S1:铝灰碾压、S2:铝灰筛分、S3:称重材料、S4:材料混合、S5:混合材料压制成型、S6:烧制成型,通过半干压成型技术和复合添加剂的使用,有效降低了能耗,由其制备的砖体具有废铝灰利用率高,同时可以进行配合生产出海绵砖、耐火砖、轻质保温砖,产品强度高、吸湿、透气、保暖性能好等优点,综合性能优异,经久耐用,有效降低了资源浪费,提高了企业的经济效益,同时将筛选完成之后的铝灰、粉煤灰和废玻璃粉置于球磨机中,进行研磨的同时,可以将原材料混合在一起,增加了混合的充分性,以及使用滚筒筛往复式振动筛,把碾压后铝灰中的铝与氧化铝及杂质分开,提高金属铝含量。

1167

1167

0

0

本发明公开了一种耐高温耐强酸的瓷釉配方,该瓷釉配方由以下原料制成:二氧化硅为68.0‑70.0%,三氧化二铝为4.0‑5.0%,一价碱性氧化物为5.0‑6.0%,氧化硼为10.0‑12.0%,氟化钙为3.3‑4.3%,氟硅酸钠为2.1‑2.9%,氧化钴为1.5‑2.2%,通过采用多种耐高温和抗酸材料进行烧结混合,提高相互结合的紧密性和性能,进而结合瓷釉原料进行混合后球磨粉碎,保证瓷釉特性的同时,增强器耐高温和耐强酸性能,而采用耐酸性好的湘砂作为二氧化硅的主要原料,耐酸性好,瓷釉涂覆在胚体上可以使得胚体具有耐高温的特性,提高产了品质量和适用范围,并且利于控制工艺流程,方便生产加工,可以进行推广使用。

884

884

0

0

本发明涉及油泥利用技术领域,具体涉及一种以油泥为主要原料的陶瓷材料及其制备方法。本发明所述的以油泥为主要原料的陶瓷材料,由50‑80wt%的油泥和20‑50wt%的含钙瘠性原料制成;制备方法为:将原料混合后加水球磨、过筛、烘干,得到原料粉料;再将原料粉料与水混合后造粒、过筛、制坯;将陶瓷材料坯体干燥后进行烧结,得到以油泥为主要原料的陶瓷材料。本发明的以油泥为主要原料的陶瓷材料,大大提高了陶瓷材料中油泥的掺杂量,且具有较高的抗折强度和较低的吸水率;本发明还提供其制备方法,弥补了油泥难以大掺量高效利用的方法空缺,具有明显的经济效益与环境效益。

1067

1067

0

0

光学电子行业专用锆铝复合研磨微粉及其制作方法,由电熔氧化铝、硅酸锆两种主要原材料,经球磨、水洗、分级、复配、表面涂覆、过滤、喷雾干燥、过筛制作而成,含量复配的比例为:氧化铝颗粒含量为30-50%,硅酸锆颗粒含量为70-50%;本发明的产品具有颗粒形状搭配合理,粒度分布窄,中位径稳定,基本粒径比例高,无大颗粒,无超细颗粒,颗粒间润滑性优良的性能,特别适应光学电子行业高新技术产品的研磨、抛光。

966

966

0

0

本发明提供一种低成本的硫/水泥脱汞剂的制备方法,包括以下步骤:(1)硫磺粉、分散剂加水打浆,经球磨和/或胶体磨处理,制得平均粒径1‑5μm的超细硫磺粉浆;(2)将水泥粉料放于捏合机,洒入或雾化喷入超细硫磺粉浆,混捏、挤条,挤出条保湿养护;(3)保湿养护后条经风干,置于密闭转炉和惰性气氛中加热到130‑145℃处理0.5‑1hr,之后急冷至60℃以下,制得脱汞剂。以水泥作为粘结剂和载体,分散和负载超细硫磺,生产工艺较简单,不需要特殊加工设备。所制备脱汞剂的耐磨性较好、强度较高,孔径较大,可用于含水天然气的脱汞,脱汞精度和容量不受物料流所含水分、易凝结烃影响,脱汞容量较高,使用时间长,更换次数少。

920

920

0

0

本发明涉及一种类石墨烯增强建筑陶瓷的制备方法,属于建筑材料技术领域。包括如下步骤:步骤一:按建筑陶瓷坯料重量的1~3%称取鳞片石墨置于辊道窑中快速升温到1100℃以上,淬火,重复升温和淬火工序数次后得到混合物备用;步骤二:将混合物与聚氨酯、乳胶混合,无水条件下使用超声振荡处理,随后加入废弃碎纸;步骤三:将步骤二制得的原料、晶体硅以及石墨混合,加入适量的去离子水和乙醇,混合成泥状,送入球磨机中球磨2‑4小时,干燥;步骤四:将步骤三所得的物料加水得到浆料,所获浆料经喷雾干燥、压制成型,然后在辊道窑烧成获得建筑陶瓷砖。本方法可提高类石墨烯增强建筑陶瓷的塑性和韧性。

805

805

0

0

本发明属于陶瓷砖制备技术领域,具体的涉及一种耐磨防滑陶瓷砖的制备方法。陶瓷砖生坯经干燥后,施面釉浆料,得面釉层,施防滑耐磨釉浆料得防滑耐磨釉层,然后经干燥和烧成,制备得到耐磨防滑陶瓷砖;所述的防滑耐磨釉浆料是由防滑耐磨釉颗粒、分散剂、水和六偏磷酸钠置于球磨机中球磨得到,所述的防滑耐磨釉颗粒,原料由钾长石、高岭土、堇青石、煤矸石、透辉石、煅烧氧化铝、石英砂、硅藻土、碳酸钡、氧化镁以及氧化镧组成。本发明所述的耐磨防滑陶瓷砖的制备方法,工艺参数设计合理,易于实施,制备的陶瓷砖耐磨且防滑,表面不易被划伤,大大延长了陶瓷砖的使用寿命。

1247

1247

0

0

一种利用天然钾石制作钾粉的方法,属于钾粉原料生产技术领域。其特征在于:包括如下步骤:(1)对天然钾石手选去杂;(2)将手选后的钾石破碎成颗粒状粗料,并通过色选的方式选出钾元素含量高的物料;(3)测量不同批次的物料的钾元素含量,并根据钾元素含量将物料分类;(4)将钾元素含量不同的物料混合,使混合后的物料中钾元素的含量为9.5%~9.8%;(5)对混合后的物料进行球磨,并对球磨后的物料风选。本利用天然钾石制作钾粉的方法通过天然钾石生产钾粉,从而为钾肥的生产提供原料,开拓了采用水难溶性钾生产钾肥的先河,降低了能量的消耗,又提高了钾粉的生产效率,整个过程中不会产生污染性物质,加工成本低。

1105

1105

0

0

本发明属于陶瓷制备技术领域,具体的涉及一种高强度抗菌陶瓷岩板的制备方法。将岩板坯原料经湿法球磨喷雾造粒后压制成型,然后进行干燥,制备得到岩板坯;岩板坯表面喷淋底釉和面釉,然后入窑烧结,降温至600‑700℃,喷淋抗菌釉,制备得到高强度抗菌陶瓷岩板;所述的抗菌釉,采用如下方法制备:将氧化锌、氧化镁和硅藻土混合均匀,加入到磷酸溶液搅拌0.5‑1h,然后加入AgNO3溶液于避光环境下搅拌1.5‑2h,最后于球磨机中湿法球磨5‑8h,经喷雾造粒制备得到抗菌釉。采用本发明所述的方法制备的高强度抗菌陶瓷岩板,表面硬度高,耐磨、面釉与抗菌釉层相互配合,具有双重抗菌能力,扩宽了陶瓷岩板的使用范围。

990

990

0

0

本实用新型涉及一种软启动节能安全联轴器,属于动力传动装置,其输出轴套连接外壳,外壳轴心处设置有离心块轮盘,离心块轮盘上设有径向滑动销,离心块配装在滑动销上,离心块与离心块轮盘间设有移动间隙,离心块的径向外侧连接有摩擦块,摩擦块的外侧边缘与外壳内壁相适应,离心块轮盘连接动力轴。安全可靠,能耗低,运行平稳,维护简单方便,使用寿命长,可广泛用于矿用刮板输送机、带式输送机、转载机、球磨机以及冶金、码头等输送机械设备上,用于动力的传动。

998

998

0

0

本发明属于化工合成技术领域,具体涉及一种浆液固定法制备偏钛酸钡的方法。偏钛酸脱硫,浆料固相掺杂湿式球磨化反应,碱洗羟基化,烘干与磨粉,即得。本发明科学合理、易于实施、生产成本低廉,制备的偏钛酸钡保持理想的锐钛矿型结构,主要以立方相为主,减少其它晶相的出现,可以制备优异的介电陶瓷用偏钛酸钡材料。

1233

1233

0

0

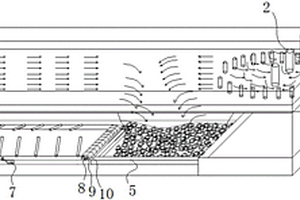

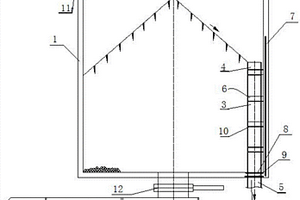

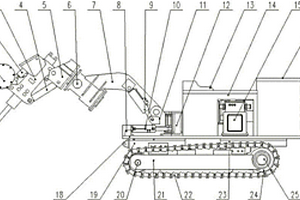

本实用新型公开了一种以焦宝石为主要原料的精密铸造砂生产线,包括依次布置的将焦宝石矿料粉碎及磨成泥浆的破碎系统、将浆料制成颗粒状粉料的制粉系统、将合格粉料制成铸造砂生料坯的制粒系统、将铸造砂生料坯烧成成品砂的烧成系统、将成品砂输送和冷却的密闭滚筒、将成品砂上的轻微粘连颗粒分离的搓砂机,成品砂通过斗式提升机运送到成品库。本实用新型通过采用多级球磨实现物料的充分细化,通过分级研磨适合不同粒度入料,提高研磨效率,降低能耗,并提高合格品率,减少烧成能源浪费。

1082

1082

0

0

负离子远红外多功能陶瓷装饰地墙砖的制作工艺,属于陶瓷领域。其特征在于按如下工艺步骤进行:(1)将配制好的陶瓷釉料添加剂按质量百分比10%-30%的比例添加到地墙砖陶瓷釉料中,制成功能釉料,然后将功能釉料装入制釉球磨机中研磨24-72小时,通过高强除铁、过滤工艺后待用;(2)将所制作的地墙砖坯烘干后,用功能釉料对地墙砖坯进行表面喷釉,然后放入遂道窑中采用1000-1200℃的高温进行烧制,出窑后制成成品。本发明生产出的陶瓷制品,具有永久性释放负离子、发射远红外线、除臭、自洁、抗菌、净化空气的功效。同时陶瓷釉面中含有多种对人体健康有益的矿物质和微量元素锗和锶。

829

829

0

0

本发明涉及一种比表面积可调控臭氧氧化催化剂的制备方法,所述方法以天然矿物原料黏土、石英、云母、海泡石、高岭土为主要原料,以Fe2O3作活性组分,以硅溶胶为粘结剂,通过添加2%~6%的活性炭调控催化剂的比表面积。将黏土、石英、云母、海泡石、高岭土、氧化铁球磨混合均匀后,置于成型机中,添加2‑6%的硅溶胶溶液造粒,制备6‑8mm的球形坯体,最后在650‑800℃下焙烧1‑5小时得到臭氧氧化催化剂。制备催化剂的密度为1.31‑1.56 g/cm3,气孔率为45‑60%,吸水率为35‑45%,比表面积为85 g/m2‑105 g/m2,抗压强度高于400N。本发明通过改变活性炭的添加量调控催化剂的比表面积,有效解决了臭氧氧化催化剂活性位点少、催化效率低的的问题,所制备的催化剂生产成本低,降低了污水处理的运行成本。

894

894

0

0

一种电子绝缘陶瓷用低硅微钠白刚玉微粉及其制备方法,通过降低产品中Na2O和Si的含量以解决其机械性能、耐火性能以及绝缘性不佳等问题,本发明采用工业氧化铝为原料,添加复合矿化剂,复合矿化剂包括硼酸、氯化铵、氟化铝,经球磨、高温熔炼结晶、破碎、研磨、酸洗制作而成,晶体形状为不规则颗粒状,利用本发明所制备的电子绝缘陶瓷用低硅微钠白刚玉微粉,其Na2O成分可降至0.1%(w/w)以下,Si的含量0.02%(w/w)以下, 显著低于传统白刚玉产品中钠和的硅的含量,提高了白刚玉的耐火度和机械性能,同时加强了绝缘性能,因此可用于高端磨料、电子绝缘陶瓷和高档耐火材料领域,扩展了工业应用范围。

1037

1037

0

0

本发明公开了一种耐热高透光度天玉瓷的配方,包括以下成分:高岭土30‑35%、珍珠岩18‑25%、白云石9‑12%、菱镁矿5.2‑6.3%、锆英砂4.1‑4.8%、聚碳酸酯6.7‑8.6%、氧化铝6.2‑6.8%、硼酸4.25‑5.24%、硝酸钾2.23‑3.25%、助剂为余量;本发明还公开了一种耐热高透光度天玉瓷的制备工艺,包括破碎球磨、原料混合、成型、烘干、上釉、素烧和冷却的步骤;本发明的配方更加的合理,通过制备天玉瓷的材料中加入珍珠岩、菱镁矿和锆英砂等多种耐高温材质,可以提高天玉瓷的耐热耐高温性能,通过添加的聚碳酸酯,可以增强天玉瓷的透光度,配合本发明的制备工艺制作出的天玉瓷质量更佳,抗摔性、耐热性和透光度明显得到增强。

1082

1082

0

0

本发明涉及一种低密高强陶粒支撑剂及其制备方法,原料组成及其质量份数为:低铝矾土5‐9份;粘土3‐7份;膨润土0.1‐0.2份;磁铁矿0.1‐0.5份;钾长石0.1‐0.2份;添加剂0‐1份。制备方法为将低铝矾土、粘土、膨润土、磁铁矿和钾长石进行预处理后,再加入添加剂和总物料30-50%wt水经过湿法球磨,得到粒度达到600-900目的浆料,将浆料干燥至水分≤5%;再加入15-25%wt的水,制成坯球;将坯球煅烧,得到低密高强陶粒支撑剂。本发明充分利用低铝矾土和硅石等矿产资源,原材料储量大,成本低;大大提高陶粒支撑剂的性能,具有低密度和视密度,高强度,满足支撑剂市场发展的需要。

1087

1087

0

0

本实用新型涉及一种用沸腾炉高温余热焙烧硫酸废渣生产铁精粉装置,用于硫酸废渣的处理,包括废渣焙烧装置、冷却水池、球磨装置和磁选装置,对应沸腾炉的出渣口设置回转窑,回转窑包括滚筒和加热装置,废渣输送管连通出渣口和回转窑的螺旋给料机进料斗,螺旋给料机上设有还原剂添加斗,对应回转窑出料口设有冷却水池,冷却水池中设有砂浆泵,砂浆管连接砂浆泵和球磨机装料口。既获得了品位高的精铁矿,回收率高,而且充分利用了硫酸正常生产沸腾炉的余热,成本低,利于大规模生产应用,适宜重新建设,也适宜就地改造,便于延续原有生产情况。

1178

1178

0

0

本发明具体涉及一种以高炉水淬矿渣磨细微粉为主要原料的新型尾砂固结剂及其制备方法。其特征在于包括:重量浓度为9%~17.54%的硅酸盐水泥熟料、重量浓度为10%~17.54%的硬石膏、重量浓度为6%~10%的生石灰、重量浓度是0.2‰~6‰的Na2SO4、重量浓度为0.2‰~0.5‰的羟甲基纤维素、重量浓度为5%~10%的粉煤灰、重量浓度为43.65%~69.96%的高炉水淬矿渣磨细微粉。上述各组分分别用烘干机烘干后放入搅拌机搅拌混合均匀,再经皮带输送机输送到球磨机进行研磨。本发明利用冶炼厂排放的高炉矿渣作为主要原料,既降低了成本,又解决了矿渣的处理,具有生产成本低、加工简单、使用灵活方便的优点。在充填体强度相同的条件下,在同等条件下本发明的使用量只需普通水泥的一半或更少。

1004

1004

0

0

本实用新型涉及一种给料系统,尤其涉及一种基于PLC控制的给料装置。本实用新型提出一种基于PLC控制的给料装置,该装置落矿均匀,避免堵料;给矿均匀,使球磨机工况稳定。本实用新型所述的基于PLC控制的给料装置包括:底架;固定底架顶端两侧的护板;设置于两护板间的振动给矿料斗;连接所述振动给矿料斗与所述护板间的滑动阻尼件;设置于振动给矿料斗出料端的第一传送带;以及设置于第一传送带末端的皮带秤;所述第一传送带和皮带秤均通过导线与PLC控制器连接。

中冶有色为您提供最新的山东淄博有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月17日 ~ 19日

2025年07月17日 ~ 19日