全部

930

930

0

0

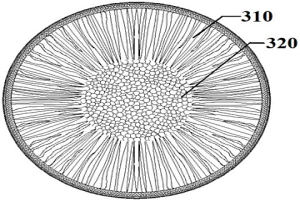

本发明属于钢铁冶金技术领域,具体涉及一种钢包工作衬用低气孔率微孔化预制砖及其生产方法,本发明通过科学选择外加剂聚羧酸类和磺酸盐类化合物,和微粉(α‑Al2O3微粉、ρ‑氧化铝微粉和SiO2微粉)的种类与加入量,使浇注料的施工加水量和流动性在合理范围,从而使预制砖获得较低的气孔率和一定比例的微孔,该产品在瑞泰马钢新材料科技有限公司开始实施,之后在马钢第四钢轧总厂300吨钢包上进行了使用,由于其具有优良的抗冲刷性、抗渣侵蚀、抗热震和保温性能,使用过程中钢包外壳温度下降了15~25℃,包况整体良好,无大的裂纹和剥落,使用寿命明显延长。

740

740

0

0

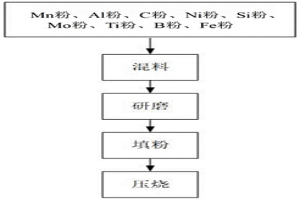

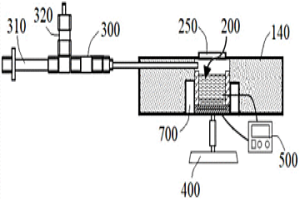

本发明公开了一种高强度低密度钢的制备方法及高强度低密度钢。该方法包括设计材料组成、混料、研磨、填粉、压烧五个步骤。通过向钢中添加一定量的Ni元素、SI元素、Ti元素、Mo元素和B元素,在合金成分与粉末冶金工艺的基础上,得到了具有高强度的低密度钢,在减轻钢材的重量的同时,也具有良好的强度和韧性。采用本发明的方法,可以控制低密度钢中的元素成分,避免其他杂质元素的干扰;粉末烧结法制备的原料利用率高,生产流程短;且钼、钛元素有效钉扎在晶界处,从而增加位错滑移难度,同时析出TiC等固溶体,提高了钢的强度。

1079

1079

0

0

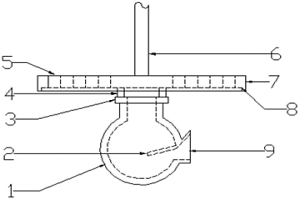

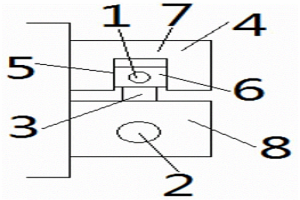

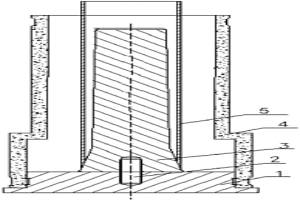

本发明提供了一种熔渣粒化反应器,属于冶金与动力机械技术领域。该反应器包括环形弹簧、上圆盘、下圆盘、转动支架、上轴承、下轴承、固定轴等,上圆盘、下圆盘、转动支架固定连接,转动支架由上轴承和下轴承支承于固定轴上,可绕固定轴转动,环形弹簧位于上圆盘和下圆盘组成的圆环形空腔内形成螺旋形通道;在上圆盘的内圆上设有熔渣通道,外圆上设有渣汽出口,下圆盘塞内圆上设有进水口和进水通道。本发明熔渣粒化反应器是改变现有熔渣粒化工艺的关键设备,粒化效果好,水蒸汽和炉渣的余热可回收利用,资源消耗少,无粉尘污染,设备占地面积小,在高炉生产中有重要的应用前景。

1093

1093

0

0

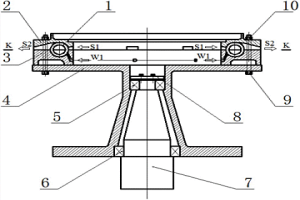

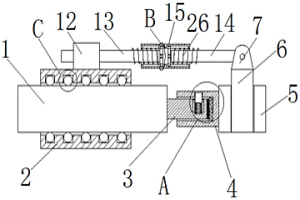

本发明公开了一种型钢用自动推钢‑翻钢装置,属于冶金技术领域。它包括水平设置的左推钢‑翻钢机构和右推钢‑翻钢机构,呈对称分布,左推钢‑翻钢机构包括用于夹持型钢的支撑单元和用于控制支撑单元转动的执行单元以及用于控制支撑单元移动的位移单元;其中支撑单元包括上下设置的用于与型钢断面相配合的两个推钢板,执行单元包括上下设置的两个齿轮固定槽,齿轮固定槽内设置有固定件,固定件的一端设置有用于与螺纹丝杆转动配合的转动齿轮,固定件的另一端与推钢板相连。本发明为解决型钢在轧制过程中面临的对中及翻钢操作的困难,不仅能精准控制翻钢角度,而且不会冲击轧件及接触设备。

964

964

0

0

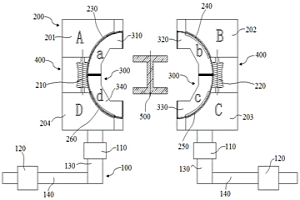

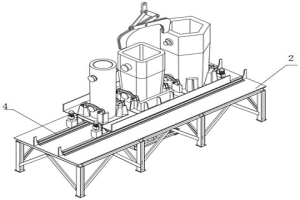

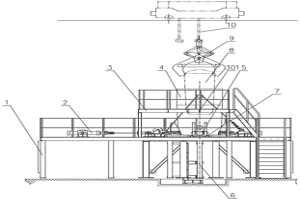

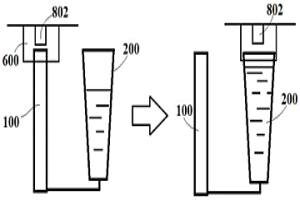

本发明公开了一种多工位钢锭脱模系统及方法,属于冶金铸模技术领域。针对现有钢锭脱模效率低且效果差的问题,本发明提供一种多工位钢锭脱模系统,它包括固定座,固定座的上方设置有工作平台,工作平台的上方设置有吊运装置,工作平台上设置有若干个脱模工位,若干个脱模工位分别放置有铸模,固定座的下方设置有用于完成铸模内钢锭与铸模内壁分离的顶升装置。本发明在一个工作平台上实现多个不同形状的铸模脱模,适应性强且提高工作效率;同时顶升装置配合吊运装置对铸模和钢锭进行分离和吊运,实现竖直夹紧脱模,钢锭脱模效果好,结构简单,安全性高且维护成本低。本发明所述的钢锭脱模方法操作简便,全程实现自动化操作,节省人力成本。

1087

1087

0

0

本发明公开一种基于铁水质量约束的原燃料成本最优配比方法。包括下述步骤:步骤一:获取企业对铁水质量的控制指标以及质量数据的历史测量或化验记录;步骤二:获取高炉炼铁所用原燃料的种类,以及每种原燃料的理化特性、冶金特性;步骤三、获取对应到每吨铁水所需每一种原燃料的用量和每种原燃料的成本;步骤四:采集高炉炼铁过程中影响铁水质量指标的工艺变量;步骤五:建立高炉铁水质量的回归模型;步骤六、以满足工艺对铁水质量的要求为约束,以原燃料成本最小为目标,采用改进的鲸鱼优化算法(IWOA)进行计算,得到各种原燃料的最优配比(m1,m2,…,mK)。

1157

1157

0

0

本发明涉及冶金炼钢技术领域,且公开了一种可横竖安装的转炉控流机构,包括底板和炉体,所述底板的上表面左侧对称固定设置有两个支撑板,所述炉体设置于底板的上表面左侧且前、后侧壁对称固定设置有第一转杆,两个所述第一转杆相背的一端杆壁分别通过第一轴承与对应的支撑板转动连接,底板的上表面左侧固定设置有垫块,所述炉体的下表面左侧与垫块的上表面接触连接,所述底板的上表面对称固定设置有两个安装板,两个所述安装板之间固定设置有驱动机构,所述驱动机构的上侧固定设置有升降机构,且通过升降机构固定连接有控流槽,所述控流槽的右侧壁下端固定设置有出料管。本发明实现了对废渣的处理,保证了产品的质量。

1061

1061

0

0

本发明公开了一种高拉速下抑制结晶器液面波动的装置,属于冶金工艺优化技术领域。本发明包括聚流机构、分流机构及连接机构,聚流器侧面设有与其相连通的聚流口,聚流器内部设有挡流板,聚流器上部设有圆形孔,该圆形孔与其上方的连接管相连通,连接管与出流口相连通;分流器为一长方体,分流器上部设有若干通孔,分流器下部设有矩形凹槽;出流口与吊柱相连,吊柱与分流器相连,大吊柱一端与分流器相连,大吊柱另一端与外界相连。本发明能够抑制高拉速下结晶器液面波动,且能够减弱结晶器内的下回流强度,让大部分夹杂物随液流移动至钢液表面被保护渣吸收,其表面的涂覆层还能够吸收部分夹杂物,能有效去除钢液内夹杂物。

935

935

0

0

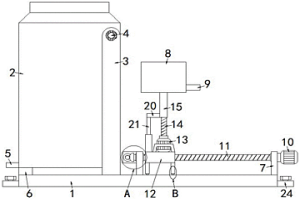

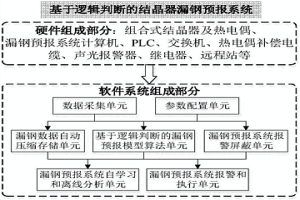

本发明属于冶金连铸生产工艺控制领域,更具体地说,涉及一种基于逻辑判断的结晶器漏钢预报系统。本发明的硬件组成部分包括组合式结晶器及热电偶、漏钢预报系统计算机、PLC、交换机、热电偶补偿电缆、声光报警器、继电器、远程站,还包括数据采集单元、漏钢数据自动压缩存储单元、自学习和离线分析单元、报警和执行单元;其中,漏钢预报系统计算机包括客户端和服务器计算机,客户端计算机用于漏钢数据的监控显示;其中,热电偶埋设列和行间距的设计使得粘结撕裂口在横向和纵向传播一个热电偶间距所需时间相同。本发明实现了对粘结漏钢的及时准确预报,保证连铸生产顺行和提高铸坯质量。

766

766

0

0

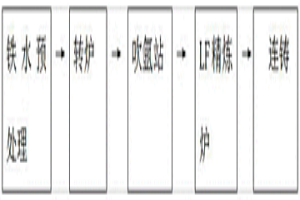

本发明公开了一种低碳钢碳含量的控制方法,属于钢铁冶金技术领域。本发明转炉冶炼低碳钢,尤其是冶炼成品碳含量[C]≤0.070%的低碳铝镇静钢时,根据转炉工况条件,通过控制和采用相应的技术手段,在满足LF炉对初炼钢水碳含量要求的前提下,转炉终点碳含量较现有常规控制技术可提高0.02%~0.03%,解决了转炉终点碳低所引起的一系列不良影响,降低了转炉终点钢水氧含量和终点渣中TFe含量,有效提高溅渣护炉效果、降低合金消耗、减少钢中夹杂物、提高钢水质量。

1167

1167

0

0

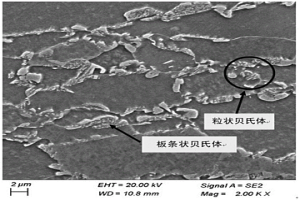

本发明公开了一种抗拉强度590MPa级冷轧双相钢的连续退火方法,属于冶金板材生产领域。它包括以下步骤:加热:加热温度7907770℃;均热:均热温度7907770℃;缓冷:缓冷温度6607670℃,缓冷速度7.0716.5℃//;快冷Ⅰ:快冷Ⅰ温度5007550℃,快冷Ⅰ冷速507100℃//;快冷Ⅱ:快冷Ⅱ温度5107550℃,快冷Ⅱ冷速15760℃//;过时效:过时效温度7907550℃,时间控制在5.5717min;平整:平整延伸率0.571.0%。本发明通过合理设计快冷Ⅰ和快冷Ⅱ的结构布局,优化设计快冷Ⅰ和快冷Ⅱ的温度及冷速,既精准控制贝氏体的含量,也精准控制贝氏体的形态,充分发挥粒状贝氏体和板条贝氏体对翻边的有益作用,达到了稳定产品强度和提高产品塑性的技术效果。

1121

1121

0

0

本发明公开了一种高温高硅铁水的处理方法,涉及钢铁冶金技术。本发明的一种高温高硅铁水的处理方法,在铁水包或鱼雷罐接收高温高硅铁水前加入含铁的氧化物,所述含铁氧化物包括烧结矿、球团矿、氧化铁皮,以降低铁水温度达到降低运输过程中铁水自身散热能力的目的;在铁水包或鱼雷罐接受铁水时,为抑制形成泡沫渣溢出,加入100~500kg石灰,所述的石灰粒度范围为:10~20cm,从而避免了转炉吹炼前期因熔池温度快速上升而引起的喷溅。通过合理的降低高温高硅铁水的温度,使转炉吹炼前期吹炼平稳,有利于转炉工序的顺行,解决了高温高硅铁水热量损失大以及难以稳定进行转炉吹炼等问题。

964

964

0

0

本发明公开了一种结晶器铜板热喷涂涂层扩散焊工艺,其步骤是:铜板喷涂前处理→涂层材料选择→热喷涂→热喷涂涂层扩散焊→冷却→出炉。其中,涂层材料选择:热喷涂粉末成分为0.3‑0.8%C、10‑20%Cr、7‑10%Si、4‑6%B、5‑10%Cu、2‑5%Mo、1‑2%Al,其余为Ni;热喷涂涂层扩散焊为:往保温炉内充入惰性气体,在一定的温度下和一定的时间内对涂层进行扩散焊处理。本发明能有效地使结晶器铜板基体与热喷涂涂层之间形成冶金结合,并且涂层性能好,具有优越的导热性以及耐磨损与腐蚀性能,延长了连铸结晶器铜板的使用寿命。

本发明公开了一种改善连铸过程凝固中后期固液两相区流动性的方法、铸坯质量的控制方法及装置,属于冶金连铸技术领域。本发明的在连铸坯凝固末端的坯壳表面施加间歇性的激振力,利用固液两相金属的正触变性,提高半凝固钢水在凝固中后期的补缩能力,改善铸坯内部组织疏松;此外在连铸坯凝固末端和连铸坯凝固中段的坯壳表面分别施加间歇性的激振力;打击在连铸坯凝固中段的坯壳表面的激振力,可以规律性地打断冷却过程中凝固前沿生长的枝晶头,促进等轴晶的生长;且打击在连铸坯凝固末端的坯壳表面的激振力,可提高半凝固钢水在凝固中后期的补缩能力,改善铸坯内部组织疏松,提高铸坯质量。

1058

1058

0

0

本发明提供一种应用于冶金技术领域的防止薄带钢轧制中塌卷的轧制方法,所述的防止薄带钢轧制中塌卷的轧制方法的轧制步骤为:1)通过控制部件内设定辊缝的标准辊缝尺寸数值;2)将待轧带材端头输送到轧制机的辊缝位置时,控制部件控制实际辊缝尺寸数值增大;3)待轧带材端头通过辊缝时,辊缝轧制的薄带钢的端头部位厚度尺寸大于标准辊缝尺寸数值;4)待轧带材端头通过辊缝的时间达到设定的补偿时间后,控制部件控制实际辊缝尺寸数值减小,本发明的防止薄带钢轧制中塌卷的轧制方法,使薄带钢端头部厚度增加,代替套筒,不再进行设置套筒的繁琐步骤,没有套筒钢卷也不会出现塌卷,不会影响下一道工序生产,同时取消了设置套筒的工序。

828

828

0

0

本发明公开了一种基于电信号变化检测炉渣反应能力的系统,属于冶金领域。本发明包括反应单元和电信号检测仪,反应单元包括周侧的绝缘板和底部的导电板,绝缘板和导电板围成用于容纳炉渣和氧化钙的反应槽,反应槽内设有电极,电极穿过绝缘板与电信号检测仪相连,导电板也与电信号检测仪相连。本发明克服现有技术中对氧化钙与炉渣反应性能检测的主观因素影响大、检测结果不准确的不足,采用将炉渣注入到氧化钙槽中,检测炉渣溶解一定厚度氧化钙所需的时间,通过物理信号变化判断反应到达设定位置,可以提高氧化钙溶于炉渣反应能力检测的准确性和检测效率。

812

812

0

0

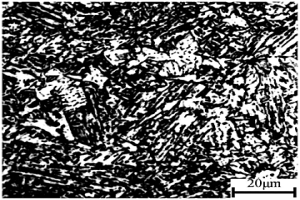

本发明涉及一种高强度高韧性X100管线钢热轧卷板及其生产方法,按照重量百分比含有:C:0.03%~0.07%,Si:0.1%~0.2%,Mn:1.8%~2.0%,P:≤0.012%,S:≤0.0080%,N≤0.0060%,Nb:0.04%~0.09%,Mo:0.20%~.40%,Ti:0.01%~0.02%,Cr:0.2%~0.5%,Ni:0.25%~0.6%,Cu:0.2%~0.5%,其他为铁和不可避免的杂质元素。本发明在不需要加Mg元素进行氧化物冶金的基础上,调整合金成分,减少微合金元素含量以降低制造成本;通过相应的控制轧制和控制冷却工艺,生产出性能优良的X100管线钢产品。

1080

1080

0

0

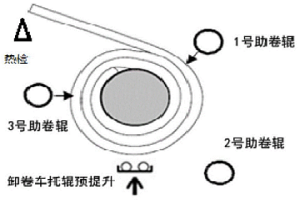

本发明公开了一种热轧卷取机卸卷的方法和系统,属于冶金设备领域。该方法包括S1、预提升;S2、卷取;S3、定尾;S4、卸卷,本发明通过对热轧卷取机卸卷过程的价值流分析,修改控制程序让卸卷车的托辊代替2号助卷辊进行压尾,节省2号助卷辊打开和卸卷车提升的时间,从而减少物料在卸卷车内等待和以及2号助卷辊打开所需要的时间,从而降低卸卷总时间,提高生产效率,有效延长2号助卷辊的使用寿命。

1081

1081

0

0

本发明公开了一种碲化亚铜渣高效回收稀散金属碲的方法,属于有色金属冶金领域。本发明通过在氧压碱浸体系中加入含氯氧化剂,可以有效提高碲浸出率,降低反应体系的压力和温度,并能够有效抑制+6价碲的生成,有利于进一步提取碲产品和提高碲的总回收率;对含碲浸出液直接进行电解,通过准确控制电化学条件,使碲在阴极还原析出,同时避免杂质离子析出,获得精碲产品。本发明采用含氯氧化剂辅助氧压碱浸结合电解工艺从碲化亚铜渣中分离回收碲和铜,具有碲、铜回收率高、工艺简单、成本低等特点,可实现碲化亚铜渣的短流程高效综合回收。

712

712

0

0

本发明公开了一种适用于多种形状铸模的脱模系统及脱模方法,属于冶金脱模技术领域。针对现有铸模脱模效率低和安全性差的问题,本发明提供了一种适用于多种形状铸模的脱模系统,它包括工作平台,工作平台上设置有放置铸模的工作位,工作位的下方设置有用于顶升铸模内钢锭的脱模装置,工作位上还设置有铸模夹紧装置,铸模夹紧装置包括驱动件,与驱动件连接的滑座,滑座通过滑块与压板滑动连接,滑座上设置有导向板,滑座中与铸模接触的侧面设置有夹紧机构,夹紧机构与滑座活动连接,且夹紧机构与滑座上的弹性件连接。该脱模系统对铸模夹紧牢固,工作效率和安全稳定高。本发明所述的钢锭脱模方法操作简便,全程实现自动化操作,节省人力成本。

1187

1187

0

0

本发明属于冶金浇铸技术领域,涉及一种可用于1Cr17Ni2或5CrNiMoV钢锭的浇铸方法,本发明中注管的底部与钢锭模的底部相连通,先将钢液在中注管的顶部进行浇铸,钢液经过中注管由钢锭模的底部浇铸至钢锭模内,浇铸至钢锭模高度的13/20‑19/20,然后将钢液在钢锭模的顶部浇铸至钢锭模内;本发明通过上述浇铸方法,改善钢液散热条件,使得钢液由下向上凝固,使得铸锭内成分及组织分布更加均匀。

1032

1032

0

0

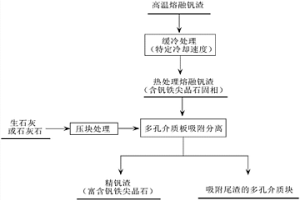

本发明公开了一种多孔介质吸附分离钒渣中钒资源的方法,属于冶金熔渣固液两相分离领域。该方法包括以下三个步骤:步骤一:多孔介质板的制备;步骤二:将1500~1550℃熔融钒渣以小于2℃/min的冷却速率冷却到1200~1250℃,获得含固相钒铁尖晶石的热处理熔融钒渣;步骤三:对所述热处理钒渣进行多孔介质板吸附熔渣完成固液分离,得到钒铁尖晶石相品位在70~90%的精钒渣与尾渣。本发明利用多孔介质板毛细管力吸附热处理钒渣中的熔融渣相,实现热处理钒渣中钒铁尖晶石固相的分离富集,通过多孔介质分离出的钒铁尖晶石精钒渣可以直接作为湿法提钒以及火法冶炼钒铁的原料,吸附尾渣的多孔介质板可作为生产水泥的原料。

1028

1028

0

0

本发明公开了一种基于多元线性回归算法预测炼铁高炉炉芯死料柱温度的方法,属于冶金信息处理技术领域。本发明首先进行炉芯死料柱温度目标值DMTgoal的计算,接着对该数据进行处理,对经过处理得到的数据样本做Pearson相关性分析,根据相关性分析的结果初步选取条件变量。再对各条件变量进行Pearson相关性分析,依据相关性分析的结果尽可能选择互相独立的条件变量建立模型。接着通过最小二乘法以及基于AIC的变量筛选准则筛选条件变量,再检验初步多元线性回归方程的拟优合度与回归系数,得到多元线性回归模型。本发明第一次提出使用多元线性回归算法来预测炉芯死料柱温度,可以实现高精度预测未来五天内的炉芯死料柱温度,而且可以实现炉芯死料柱温度的预警功能。

702

702

0

0

本发明公开了一种膨胀型高性能防火阻燃涂料及其制备方法,属于固废资源利用领域。该涂料包括丙烯酸树脂、高氯化聚乙烯树脂、复合催化剂、发泡‑成炭剂、分散剂SRE‑4029、松节油、抗沉剂、半干法脱硫灰微粉;所述复合催化剂为硼酸、磷酸脒基脲与聚磷酸铵的混合物;所述发泡‑成炭剂为三聚氰胺与季戊四醇的混合物;所述半干法脱硫灰微粉的粒径为15μm~35μm。本发明不仅降低了现有防火阻燃涂料生产成本30%左右,而且提高了防火阻燃涂料的阻燃性能,实现了冶金固废资源化利用与阻燃性能在涂料领域的一体化,大幅增强了防火阻燃涂料市场竞争力与应用范围;开拓了“以废增效”的新思路,符合相关节能环保、循环经济的政策要求。

1175

1175

0

0

本发明公开了一种长水口的制造模具,属于冶金耐火材料制作领域。本发明的一种长水口的制造模具,包括底座、芯棒、胶套、圆筒和均匀工件,所述底座上连接有芯棒,芯棒上套接圆筒,在圆筒内和芯棒顶部放置均匀工件;所述胶套套接在底座上;所述均匀工件由底部的三角形支架和上部的三根金属圆棒组成。本发明目的在于克服现有长水口制造过程中填充的隔热内衬壁厚偏差偏大的问题,提供了一种长水口的制造模具。本发明通过改变均匀工件,使长水口制造时在填充隔热内衬材料过程中无需取出均匀工件,本发明制造出的长水口隔热内衬壁厚均匀,在使用过程中不易产生炸裂,提高钢水质量和浇注的安全性。

943

943

0

0

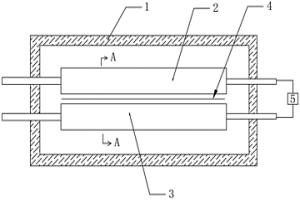

本发明公开了一种电工钢退火加热装置及其退火加热方法,采用高温等离子体局部加热,完成电工钢带(4)在更高温度下再结晶,同时对退火炉(1)内的其它部件的要求低,实现对退火炉(1)没有更高的耐温要求,也能完成更高温度的退火,在钢的冶金质量相同的条件下,获得更低铁损的电工钢。同时表面质量好。

1134

1134

0

0

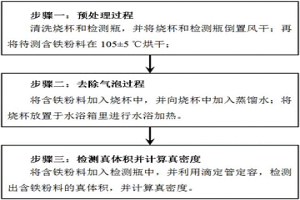

本发明公开了一种含铁粉料真密度的检测方法,属于冶金含铁粉料基础性能检测技术领域。本发明的具体步骤为:步骤一:预处理过程,将待测含铁粉料在105±5℃烘干;步骤二:去除气泡过程,水浴加热含铁粉料,去除含铁粉料中的气泡;步骤三,检测并计算真密度:将含铁粉料加入检测瓶中,并利用滴定管定容,计算得出真密度。本发明从全过程进行控制,将含铁粉料的气泡去除过程在烧杯中进行,防止高温受热影响检测瓶的体积,采用滴定管定容,减少了称量的次数和称量误差,从而准确的检测出含铁粉料的真密度。

945

945

0

0

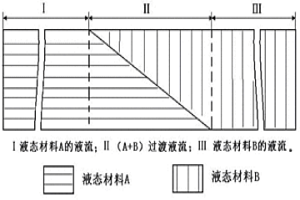

本发明公开了一种多层金属材料复合铸件的异步连续叠注制备方法,包括以下步骤:先将前一种液态材料A浇注到铸型中,此时浇注液流完全由液态材料A组成;当液态材料A的浇注即将完成时逐步减小其浇注流量、同时在液态材料A的液流中逐步加入后一种液态材料B,并采取措施加大液态材料A与液态材料B的溶合;当液态材料A的流量降为零时浇注液流完全由液态材料B组成,此时即开始了后一种液态材料的浇注。异步连续叠浇制备方法可使多层材料复合铸件中材料层之间的冶金结合条件大为改善,从而使多材料复合铸件的整体性能得到大为改善和提高,解决了多层材料复合铸件材料层间结合力不强的难题。

992

992

0

0

本发明涉及冶金轧钢技术领域,且公开了一种拆装方便的侧向导卫夹送装置,包括导向块和框架,导向块穿过框架设置,且导向块与框架滑动配合设置,导向块的一端固定连接有插杆,插杆的侧壁上套接有插筒,插筒为一端开口结构,插杆远离导向块的一端穿过插筒的筒口设置,插筒远离导向块的一端固定连接有轴承座,轴承座内固定转动连接有立棍,立棍的上端固定连接有铰接座,插杆靠近轴承座一端位置的杆壁上开设有拆卸槽,拆卸槽的槽底固定连接有弹簧,弹簧的另一端固定连接有拆卸块。该拆装方便的侧向导卫夹送装置,能够解决导向块和轴承座之间通过Y型连接件和固定轴的配合进行连接,拆装时效率低的问题。

中冶有色为您提供最新的安徽马鞍山有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月17日 ~ 19日

2025年07月17日 ~ 19日