全部

1073

1073

0

0

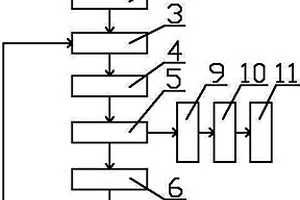

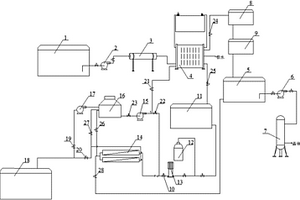

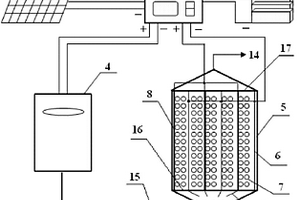

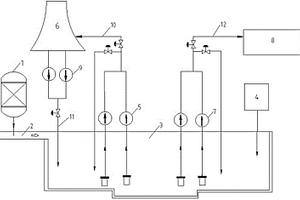

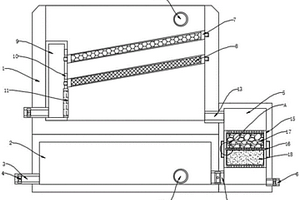

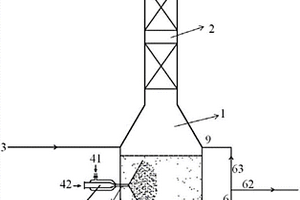

养殖废水处理装置及其处理方法。现代化规模化养殖,会产生大量的废水和粪污,养殖业废水属于富含大量病原体的高浓度有机废水,直接排放将可能造成地表水或地下水水质的严重恶化。本发明的组成包括:储粪池(1),所述的储粪池与固液分离装置(2)连接,所述的固液分离装置与调节池(3)连接,所述的调节池通过水泵与水解酸化池(4)连接,所述的水解酸化池与UASB反应器(5)连接,所述的UASB反应器与接触氧化池(6)连接,所述的接触氧化池与二沉池(7)连接,所述的二沉池与生物氧化塘(8)连接。本发明用于养殖废水的处理。

1027

1027

0

0

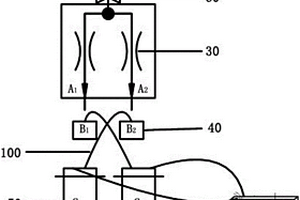

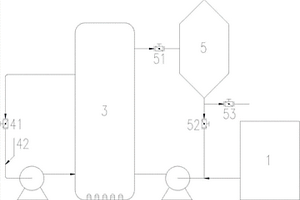

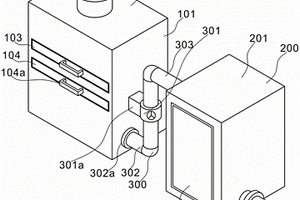

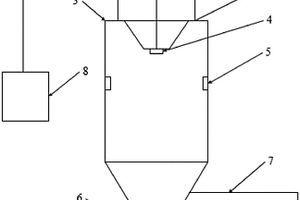

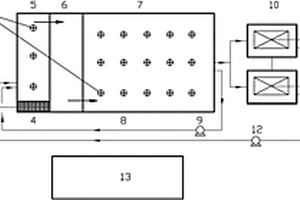

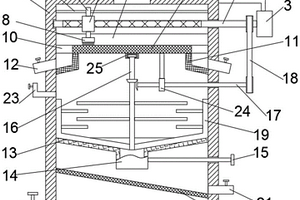

本发明公开了一种基于滴水起电的废水处理装置,包括开尔文滴水起电模块和高压电场水处理模块,还可形成带水循环的废水处理装置及级联结构的废水处理装置。本发明不仅通过高压电场水处理模块的高压电场对水分子排列的影响和产生活性氧基团等方式对废水实现有效的抗垢杀菌处理,而且高压电场水处理模块的静电场来源是开尔文滴水起电模块通过滴水起电产生电荷积累,不需要额外的高压源,几乎不需要额外的能量输入,是一种无污染且低能耗的废水处理新方式。

755

755

0

0

本发明公开了一种印染废水生物处理促进剂及其制备方法与应用,属于废水处理领域。该促进剂由蔗糖、尿素、乙酸钠、磷酸氢二钾、氯化锌、维生素B12、维生素C配伍组成,将其加入到常规生物处理系统中,能够迅速启动微生物的共代谢作用,提高生物处理系统对印染废水的耐毒性,尤其适应印染废水有机污染物含量高、碱性大、水质变化大的特点,有效的处理印染废水。

1163

1163

0

0

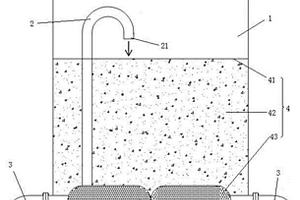

本发明提供一种超声波辅助膨润土免合成非均相芬顿处理有机废水的方法,步骤如下:1)在废水中直接加入亚铁离子盐、H2O2和膨润土,调节pH值到5~6;2)将该废水加入一个超声波反应器中,超声作用1min~5min进行净化处理,同时搅拌,反应完成后沉淀,固液分离,即可完成废水处理。本发明省却原来膨润土负载氧化铁催化剂在应用之前的一系列繁琐的合成步骤;有机废水净化处理时间缩短,效率提高;利用膨润土的阳离子交换特性,在铁离子发挥催化作用的同时将其交换到膨润土层间,避免了铁离子的流失,避免了水中铁离子的污染并提高了重复利用的可能性;利用超声波的分散功能和空化特性使反应在短时间内完成。

1136

1136

0

0

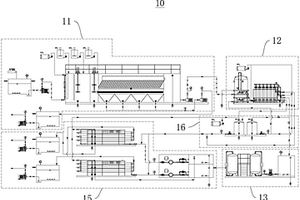

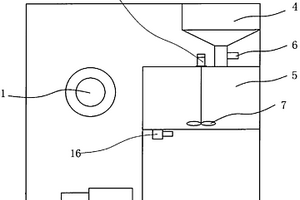

本发明针对造纸废水生化处理过程中出现的问题,通过在特定位置投加粉末活性碳的方法进行解决,同时设置缺氧池去除水中的硝酸盐,控制排放水中TN,并减少污泥膨胀机率。将经过预处理的造纸废水以自流方式或者通过水泵提升的方式进入高效生物强化处理池的缺氧区;将缺氧区处理后的废水通过自流的方式进入好氧区;将好氧区处理后的废水通过自流的方式进入沉淀区;将沉淀区处理后的水通过自流或者水泵提升的方式进入后续处理单元或者排放。本反应器使造纸废水的生化处理单元运行稳定,出水水质较好,运行成本降低等优点。

1112

1112

0

0

本实用新型公开了一种天然气净化生产废水处理装置,涉及废水处理技术领域。该天然气净化生产废水处理装置包括:絮凝沉淀处理机构,用于对天然气净化生产废水进行絮凝沉淀处理,并产出一级待处理水。过滤处理机构,用于对一级待处理水进行过滤处理,以去除一级待处理水中的杂质,并产出二级待处理水。树脂软化机构,用于对二级待处理水进行软化处理,并产出三级待处理水。反渗透处理机构,用于对三级待处理水进行反渗透处理,以产出淡水。该天然气净化生产废水处理装置具有产水水质较高的特点。

833

833

0

0

本实用新型公开了高含盐废水的处理与资源化回收装置,包括废水储水箱、第一提升泵、保安过滤器、倒极电渗析系统、调节池、混凝沉淀池、浓水水箱、第二提升泵、蒸发结晶装置、淡水水箱、加药罐、反渗透系统和产水箱;废水储水箱出水端通过管道依次连接第一提升泵和保安过滤器,保安过滤器出水端与倒极电渗析系统连接,倒极电渗析系统浓水输出端依次与调节池、混凝沉淀池、浓水水箱、第二提升泵和蒸发结晶装置连接,倒极电渗析系统淡水输出端依次与淡水水箱和反渗透系统连接,加药罐输出端连接在淡水水箱和反渗透系统之间的管道上,反渗透系统产水出水端与产水箱连接。装置出水水质稳定;实现了废水的零排放。

981

981

0

0

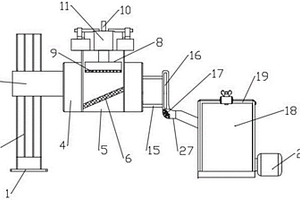

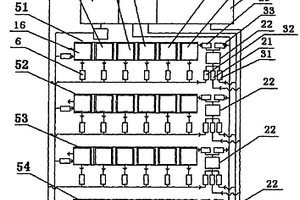

本实用新型公开了一种采用激光氧化反应塔处理废水的装置,包括原水储罐、进水泵、激光氧化反应塔、回流泵和气液固分离罐。该装置采用设置有激光阵列的激光氧化反应塔,利用激光高能量密度特性直接氧化富氧条件下污水中的有机物,避免了高温高压的反应条件,结合循环泵充分传质、气液固分离罐及时分离经氧化改性后析出的有机物固体并使清液部分回流措施,大幅降低反应塔的温度和压力情况下,仍能深度处理高浓有机废水,废水COD处理效果媲美催化湿式空气氧化法,大幅度降低了运行成本,反应塔材质只需按低温低压工艺结合废水水质设计,降低了生产设备成本。

868

868

0

0

本实用新型涉及一种服装洗漂废水深度处理的联合装置,包括依次连通的废水池、射流器、臭氧反应塔、中心水管、微电解塔、次氯酸钠反应池和清水池,还附带有双氧水加药装置、臭氧一体机、硫酸加药装置、氢氧化钠加药装置和次氯酸钠加药装置,采用臭氧活性炭‑微电解联合处理废水,是一种有效的深度处理技术,能进一步去除废水中COD、色度、氨氮、挥发酚及氰化物,满足日益严格的出水排放标准。

726

726

0

0

本实用新型公开了一种带加药沉淀的多重化工废水处理装置,包括滤渣室、加药沉淀室和过滤室;所述滤渣室侧壁上设置有进液管,顶部设置有第一盖板;滤渣室内部设置有滤渣板;所述加药沉淀室顶部设置有第二盖板;所述第二盖板上设置有加药装置;所述加药装置包括加药漏斗、第二齿轮、第三齿轮和盘状释放器;所述搅拌器转轴上设置有多个分支搅拌器;加药沉淀室底部表面设置有磁性底板;所述磁性铲刀与链条固定连接;所述过滤室分为石英砂放置区、鹅卵石放置区和活性炭放置区;本实用新型通过滤渣室、加药沉淀室和过滤室对化工废水进行三重处理;加药沉淀室使得药物充分与废水接触;过滤室中设置的石英砂、鹅卵石和活性炭可进一步对化工废水进行处理。

1172

1172

0

0

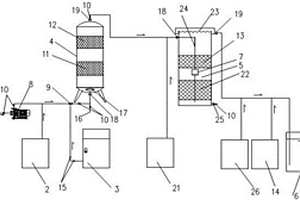

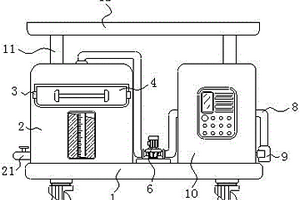

本实用新型公开了一种电场臭氧复合催化氧化处理有机废水的装置,包括:太阳能光伏发电系统、控制系统、蓄电池组、臭氧发生器和电场臭氧催化复合反应器,太阳能光伏发电系统产生的电能并通过控制系统储存于蓄电池组中,所述蓄电池组为臭氧发生器和电场臭氧催化复合反应器供电,所述电场臭氧催化复合反应器包括壳体,在壳体的下端设有废水入口,在壳体的上端设有废水出口,在壳体内设有下隔孔板和上隔孔板,在下隔孔板和上隔孔板之间设有催化阳极和阴极,在催化阳极和阴极之间填充有催化粒子,在下隔孔板与废水入口之间设有气水混合器。

1166

1166

0

0

本实用新型公开了一种脱硫废水加工用净化装置,包括过滤单元,包括过滤箱,设置于所述过滤箱内腔上端的催化棒,设置于所述过滤箱内腔下端的第一过滤屉,以及设置于所述过滤箱内腔且位于所述第一过滤屉下端的第二过滤屉。本实用新型有益效果为:通过臭氧滤层,用于对废水中携带的异味进行吸附去除,通过吸附滤层,用于对废水中的有害物质进行吸附,通过树脂滤层,用于对废水中的重金属进行吸附处理,通过杀菌灯,用于对废水进行紫外线消毒,解决了现有的脱硫废水在净化时,多依靠单一的过滤,一定程度上是不能满足净化处理需求的,且净化时多为人工手动操作,费时费力,且易对工作人员造成身体损害的问题。

837

837

0

0

本实用新型公开了一种可下降探入水池的废水检测移动监测车,包括废水检测箱,其固定连接在所述移动底座的顶部,所述废水检测箱的内壁前后滑动连接有滑块,所述滑块的端部固定连接有沉淀物收集箱,所述沉淀物收集箱的底部嵌设有过滤网;泵体,其固定连接在所述移动底座的顶部,所述泵体的端部卡合连接有输料管。该可下降探入水池的废水检测移动监测车,通过设置的收卷机构,使得抽污管的延伸长度便于工作人员进行调节,以此来对连接头的高度进行调节,进而达到探入水池的目的,并且通过泵体的配合使用来对水池底部和中下部位进行抽水,接着抽入废水检测箱内的污水通过污水检测器进行自动检测,进而使该检测装置对水池里的废水检测数据更加精准。

1119

1119

0

0

本实用新型公开了一种火电厂弱酸阳床再生废水分质回用系统,包括弱酸阳床、排水沟、废水收集池、冷却塔和脱硫复用水池;本实用新型针对弱酸阳床的再生步序特点,对泵启停进行了优化设计,可以实现弱酸阳床再生阶段冲洗水及再生废水分质收集回用。另外在再生置换阶段引入一定量的冷却塔循环水对再生废水进行稀释、中和及阻垢处理,可以有效避免硫酸钙在废水池、输送管道中析出结垢,同时减少了中和用碱量,较好地解决了弱酸阳床再生废水回用难题。

1006

1006

0

0

本实用新型公开了一种萤石粉沉淀池废水回收利用装置,涉及废水回收利用装置技术领域,为解决现有的萤石粉沉淀池废水回收利用装置过滤效果不是很好,实用性不是很高的问题。所述废水池的下方安装有水箱,所述水箱的另一侧安装有净化箱,所述废水池的内部安装有粗滤网板,且废水池与粗滤网板通过螺钉连接,所述粗滤网板的下方安装有细滤网板,所述粗滤网板和细滤网板的一侧安装有杂质箱,所述杂质箱一侧的内部设置有排口,且排口设置有两个,所述杂质箱下方的一侧安装有紧密滤网。

835

835

0

0

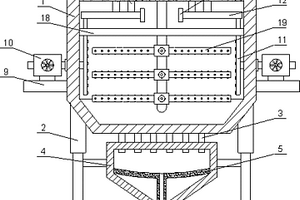

本实用新型涉及高含盐废水烟气干燥处理装置,包括高温烟气入口、烟气分配器、干燥塔塔体、旋转雾化器、声波发生器、积灰斗、烟气出口和高含盐废水箱;所述干燥塔塔体上部设有烟气分配器,所述烟气分配器一端连接高温烟气入口;所述烟气分配器中心处设有旋转雾化器,所述旋转雾化器与高含盐废水箱相连;所述干燥塔塔体中部位置设有声波发生器,干燥塔塔体下部设有烟气出口,干燥塔塔体底部设有积灰斗。本实用新型的有益效果是:本实用新型可干燥处理高含盐量的废水,同时强化了含盐废水干化后产生的盐类等固体在干燥塔塔体内的捕集;并充分利用烟气中的热量,实现了高盐废水的零排放。

849

849

0

0

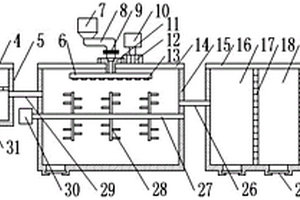

本实用新型涉及废水处理技术领域,具体公开了一种布料印染用废水回收处理装置,包括用于布料印染废水处理的过滤箱以及位于过滤箱内的第二过滤板,第二过滤板倾斜设置,且第二过滤板上方的过滤箱部分设有可上下活动的提升筒,提升筒底部设有第一过滤板,提升筒上端与设置在过滤箱外部的进料管连通,且进料管外部套设有套筒。本实用新型通过进料管将待处理的废水送入至提升筒内,同时通过提升筒的上下提升来提高第一过滤板对废水的过滤效率,解决了现有的废水回收处理装置因在进料后直接依靠重力进行过滤而影响了过滤效率的问题。

1035

1035

0

0

本实用新型属于废水处理技术领域,特别涉及一种多功能石材加工废水处理装置。该多功能石材加工废水处理装置,包括若干一体连通的沉淀池,其特征是:所述沉淀池侧壁顶部分别设有进水口,进水口通过进水支管与进水总管相连接,沉淀池底部分别设有倒三棱锥集泥斗,每相邻两沉淀池之间通过连通管连通,沉淀池上方设有喷射口,喷射口通过喷射支管与喷射总管相连接,喷射总管末端连接有软带。本实用新型的有益效果是:可保证废水处理装置能时刻不停的工作,避免因检修清理而耽误生产,操作方便、效率高、废水净化效果好、成本低,为废水处理带来了极大地便利。

1230

1230

0

0

本实用新型公开一种处理含金属络合氨废水蒸氨塔,包括塔釜、塔身和加热装置,塔釜和塔身连通,加热装置对塔釜进行加热,其中,塔身设有气液分离装置,塔身顶部设有气体出口,气体出口与外部吸收装置连通,塔釜设有废水入口、循环废水入口、若干沉淀剂入口、废水出口,沉淀剂入口设有喷雾装置,废水出口与过滤器入水端相互连通,过滤器出水端与循环废水入口通过管路连通。该蒸氨塔能同时进行沉淀和蒸氨,减少处理时间,提高了效率,做到金属和氨水的双回收。

949

949

0

0

本实用新型公开了一种可拆卸式废水处理设施,用于生活污水或同类水质的生产废水的处理,该设施按照废水处理流程,依次设置有:调节池,用于均匀废水的水质和水量;生物脱氮除磷反应器,按照废水处理流程,依次包括缺氧区、厌氧区和好氧区;所述生物脱氮除磷反应器的前端设置有过滤废水中的固体杂物的过滤装置;膜分离器,通过膜组件进行泥水分离;所述调节池、所述生物脱氮除磷反应器和所述膜分离器之间通过可拆卸的管路连通。本实用新型的调节池、生物脱氮除磷反应器、膜分离器等各设备间既能合并又能分散布置,分散布置时因各单元采用特殊结构设计,拆装方便,并具有灵活性、可移动的特点,而且可拆卸设计还使得各部分可单独回收再利用。

745

745

0

0

本实用新型公开了一种废水过滤装置,其包括:过滤罐体;第一水管,所述第一水管设置在所述过滤罐体上,所述第一水管的位于所述过滤罐体内的一端敞开以形成废水进水口/反冲水出水口;第二水管,所述第二水管设置在所述过滤罐体上,所述第二水管的位于所述过滤罐体内的一端敞开以形成废水出水口/反冲水进水口;多级过滤结构,所述多级过滤结构设置在所述过滤罐体内且位于所述废水进水口/反冲水出水口与所述废水出水口/反冲水进水口之间。该过滤装置由于设置有多级过滤结构的缘故,可以有效提高对废水的过滤效果。

897

897

0

0

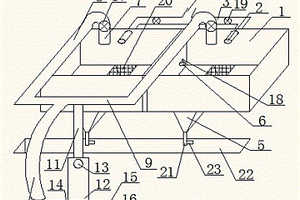

本实用新型公开了一种废水自动处理装置,包括反应器,与所述反应器连通的废水池和混合池,所述反应器与所述废水池之间设有由污水自动控制装置控制的污水泵,所述废水自动处理装置还设有至少一个药物配制装置,各药物配制装置分别连接有药物稀释装置,各药物稀释装置与所述反应器之间分别设有药物添加装置;可自动添加药剂、自动测定水位、自动测定PH值,适用于电镀、化工、酸洗等行业的含铬、铜、锌、镍、镉等单一和综合重金属废水的处理,经处理后的水可回用于生产,达到废水零排放,处理效果好、处理效率高。

780

780

0

0

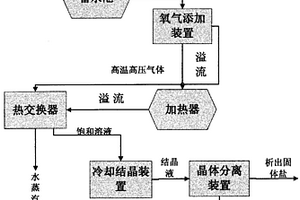

本实用新型公开了一种制革废水除盐处理装置,其中包括:蓄水池,所述蓄水池用于接收已经经过生物处理的制革废水,并且所述蓄水池包括PH值调节器,用于将所接收的制革废水调节为PH值介于9~10之间的碱性液体;氧气添加装置、加热器、热交换器、冷却结晶装置以及结晶分离装置,所述结晶分离装置连通于冷却结晶装置,用以接收结晶液,将结晶液分离为固体盐与可回收除盐废水。本实用新型能够有效去除制革废水中的盐份,从而实现制革废水的回收利用。

969

969

0

0

本实用新型涉及一种废水处理系统的改良结构,包括废水箱、反应室、酸洗箱,废水池中的废水进入反应室中进行处理,酸洗箱中的酸洗溶液进入反应室中对反应室进行酸洗;所述改良结构还包括控制单元和脉冲电源;反应室设置2-4组,反应室中设置电解槽;控制单元输出控制信号控制脉冲电源,脉冲电源连接电解槽中的电极板。本实用新型设置2-4组反应室,当其中一组反应室需进行酸洗或更换电极板时,其它组反应室仍可进行废水处理,不需停机,提高了废水处理效率。反应室分隔为多个电解槽,并在控制单元和脉冲电源的控制下,并联或串联或并串联连接,能更适当的调整到所需要的电流密度,以达到最好的处理效果。

930

930

0

0

本实用新型属于污水净化领域,具体为一种化工废水处理用具有防尘结构的净化设备,包括有净化槽,所述净化槽的底部固定安装有支撑腿,且净化槽的底部固定套接有连接管,所述连接管的底端固定套接有过滤槽,所述过滤槽的底部固定套接有净水排放口。通过在净化槽的顶部设置一个上挡尘板,使得灰尘不会进入到净化槽内,影响净化的效果,并且在废水进管的上连接有分流管,使得废水会散开的溅射到净化槽内腔,再辅以雾化喷头雾化药剂,使得药剂与废水之间混合的更加均匀,从而提高了装置的工作效率,使得装置使用起来更加的可靠,并且设置两个雾化喷头进行对流,加大内部的空气流动,进一步提升了装置的可靠性。

984

984

0

0

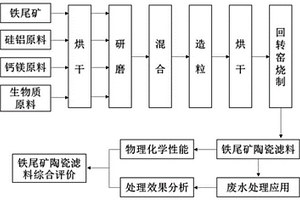

本发明公开了一种用于废水处理的铁尾矿陶粒滤料的制备方法,原料配比为:铁尾矿50.0%~73.0%、硅铝原料10.0%~20.0%、钙镁原料15.0%~38.0%,生物质原料2.0%~7.0%;将原料分别进行烘干后各自采用磨机碎磨至‑0.15mm,然后在混料机中混合得到坯料,备用;将坯料放入造球机进行造球成型,将造球成型的滤料在回转窑中于1150~1250℃烧制,得到铁尾矿陶瓷滤料产品,制备出铁尾矿陶瓷滤料完全满足CJ/T 299‑2009技术指标要求,可用于矿山废水、化工废水、生活废水处理,为铁尾矿大宗利用开辟一条新的途径,达到以废治废的成效。其中处理矿山废水上,更是就地取材,就地生产,就地应用,节约时序和空间序的环节,具有显著的经济、环境和社会效益。

1119

1119

0

0

本发明涉及造纸废水处理相关技术领域,公开了一种废水处理用光催化剂控量环保添加装置,包括料箱,用于光催化剂的储存及下料,且料箱通过支架固定安装有在处理池上;转板,位于料箱的下侧,用于控制光催化剂的下料量;活动杆,活动设置在处理池的上侧,用于断续性敲击料箱,利于流畅下料。本发明通过设置有转板、出料口和料箱,在废水处理加工过程中,打开阀门,可通过流经排料管废水带动桨叶转动,桨叶可带动活动杆及转板转动,由于多组出料口的设置,转板的转动可使出料口断续性与料箱的料斗对位连通,则光催化剂断续性控量加入流动的废水内,使光催化剂添加的更为均匀,间接提升污水处理效果。

797

797

0

0

本发明公开了印染退浆废水回收处理技术领域的一种印染技术中退浆废水的回收处理装置及其使用方法,包括筒体,所述筒体的上端固定安装有进水管,且筒体的一侧通过支撑板固定安装有电机,所述电机的一侧固定安装有往复丝杠,且往复丝杠的一端与筒体的内壁转动连接,所述往复丝杠的外壁设有螺母,且螺母的上端固定安装有限位块,所述限位块的侧壁贯穿有限位杆,且限位杆与筒体的两侧内壁固定连接,该装置能够对废水进行多次过滤,除杂效果好,并且便于将杂质进行排杂,能够对第一滤板进行清洁,避免第一滤板的堵塞,还能够便于絮凝剂与废水进行混合,提高废水中絮凝物产生的效率,处理效果较为优异。

中冶有色为您提供最新的有色金属技术理论与应用信息,包括矿山技术、冶金技术、材料制备及加工技术、环境保护技术和分析检测技术等有色技术信息。打造最具专业性的有色金属技术理论与应用平台!