全部

1000

1000

0

0

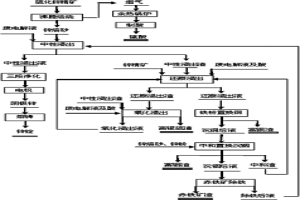

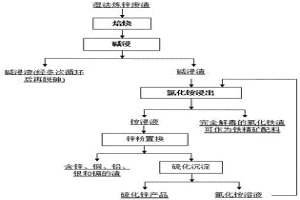

本发明属于湿法冶金技术领域,特别是涉及一种单独处理高铁硫化锌精矿的方法。本方法步骤为:将高铁硫化锌精矿在沸腾炉内进行焙烧,得到锌焙砂;锌焙砂进行中性浸出,产出中性浸出液和中性浸出渣;中性浸出渣与高铁硫化锌精矿混合后依次此还原浸出与氧化浸出,氧化浸出液循环至还原浸出,产出还原浸出液和富银硫渣;还原浸出液用铁粉置换沉铜,产出富铜渣和沉铜后液;沉铜后液经锌焙砂预中和后用锌粉置换沉铟,产出富铟渣和沉铟后液;沉铟后液通入氧气并加热除铁,得到除铁后液和赤铁矿渣,赤铁矿渣作为炼铁原料资源化利用。本发明针对性强,工艺流程短,金属回收率高,清洁高效,节能环保,有效实现了锌、铟、铜、铁的分离与综合利用。

725

725

0

0

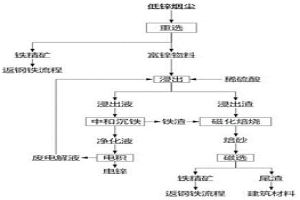

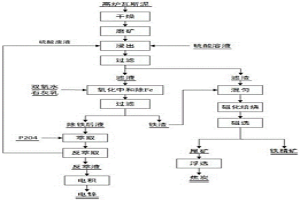

本发明涉及一种钢铁厂低锌烟尘资源化利用的方法,属于冶金资源综合利用技术领域。本发明将钢铁厂低锌烟尘重选得到铁精矿和富锌物料,铁精矿返回钢铁流程;在温度为40~60℃、搅拌条件下,将富锌物料进行稀硫酸溶液浸出,固液分离得到浸出液和浸出渣;浸出液通过氧化中和沉铁得到铁渣和净化液,净化液电积得到电锌和废电解液,废电解液返回进行富锌物料浸出;将浸出渣和铁渣混合均匀并进行磁化焙烧得到焙砂,焙砂进行磁选分离得到铁精矿和尾渣,铁精矿返回钢铁流程,尾渣用作建筑材料。本发明方法有效回收了低锌烟尘的有价组分锌、铁、碳,并得到产品电锌和铁精矿。

1185

1185

0

0

本发明涉及一种湿法炼锌过程锌铁分离方法,属于湿法冶金技术领域。首先将锌精矿低温焙烧得锌焙砂;然后将锌焙砂、湿法炼锌电解后液和产出的弱酸液进行中性浸出,产出含铁小于20mg/L的中浸液和中浸渣;得到的中浸渣和提取铟铜后液混合进行弱酸浸出,产出含铁小于1g/L的弱酸液和弱酸渣;将得到的弱酸渣进行银浮选过程,产出银精矿和锌铁渣;将得到的锌铁渣和湿法炼锌电解后液进行高温高压浸出,产出高铁渣和含铁小于10g/L的高压浸出液;将得到的高压浸出液分离回收铜、铟,在此过程中获得提取铟铜后液。本方法采用传统湿法浸出与加压浸出组合浸出工艺,强化浸出过程,简化渣处理与除铁过程,锌浸出率高、除铁效率高。

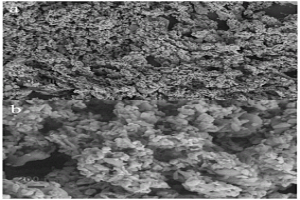

本发明属于大气污染控制技术领域,具体涉及一种碳氮掺杂铜基材料及其制备方法和应用、含磷化氢尾气的净化方法。本发明通过焙烧铜源分解得到氧化铜,氧化铜作为活性组分,含氮有机物分解为含氮和含碳物质,掺杂在氧化铜中,得到具有疏松多孔的微观结构的碳氮掺杂铜基材料,其具有丰富的碱性位点和相对较大的比表面积,有利于捕获尾气中的PH3分子,促进PH3分子与CuO接触,从而提升活性组分的利用效率,进而增强其对PH3的吸附性能。碳氮掺杂铜基材料净化含PH3尾气后得到的失活材料含有高纯度的Cu3P,可应用于光催化、电催化、DBD等离子体催化、电极材料以及冶金领域,从而实现含PH3尾气的净化和资源化利用。

高容量MoO3-SnO2@C复合物锂离子电池核壳负极材料及制备方法,属于粉末冶金材料及制备。本发明材料为核壳的球状MoO3-SnO2@C复合物,其进一步为1~10微米的小球,且结晶度高,可逆容量最高为865mAh/g,循环100次后仍≥807mAh/g,比容量保持在93.2%。制备是以甘油、乙醇和乙醚为溶剂,在一定温度下醇解Sn盐和Mo盐于烘箱中保温,冷却至室温,取沉淀物烘干,高温焙烧等,得到球形MoO3-SnO2@C复合物,该工艺简单、耗时较少、产率高,具有工业化前景。

964

964

0

0

本发明高砷物料安全脱砷工艺,涉及冶金脱杂工 艺,特别是除去含砷物料中的砷元素的方法。本发明 的特点是将粉碎了的高砷物料和酸性弱于砷酸的弱 酸盐混合,进行焙烧反应,生成水溶性的砷盐和其它 氧化物,在出料中加入水,分离出各成分,从滤液中结 晶砷盐。本工艺设备费用低,操作简单,砷不进入气 相,故可较好解决砷对环境的污染和对操作人员安全 的威胁的问题。

782

782

0

0

本发明涉及一种高炉瓦斯泥中锌、铁、碳综合回收的方法,属于冶金二次资源综合利用领域。本发明所述方法将高炉瓦斯泥干燥、破碎、细磨,得高炉瓦斯泥粉用硫酸溶液进行浸出,过滤得滤渣与滤液,对滤液进行氧化中和沉铁,过滤得铁渣与除铁后液,把除铁后液在萃取装置进行萃取,然后反萃取,将反萃后的硫酸锌溶液进行电积,得到电锌。另外,将浸出所得的滤渣与除铁所得的铁渣混匀,控制适当条件磁化焙烧后湿磨、磁选得铁精矿粉,磁选后的尾矿进行浮选,回收其中的碳。本发明所述方法基本不产生污染物,硫酸溶液、萃取剂可循环利用,解决了高炉瓦斯泥堆存及重金属污染问题,有利于保护环境,实现了资源的综合利用,符合可持续发展战略。

803

803

0

0

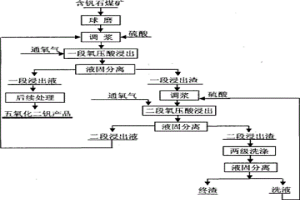

本发明涉及一种低铁锌精矿氧压浸出方法,属于湿法冶金技术领域。本发明将低铁锌精矿与氧化锌烟尘混合均匀得到混合物A,将湿法炼锌废电解液加入到混合物A中进行调浆,再进行一段氧压浸出得到一段氧压浸出液和一段氧压浸出渣;将一段氧压浸出渣与锌焙烧矿混合均匀得到混合物B,或将一段氧压浸出渣与锌浸出渣混合均匀得到混合物C,混合物B或混合物C与湿法炼锌废电解液调浆,再进行二段氧压浸出得到二段氧压浸出液和二段氧压浸出渣,二段氧压浸出液返回替换一段氧压浸出的湿法炼锌废电解液。本方法可避免低铁锌精矿氧压浸出过程硫化氢的生成,解决氧压浸出由于硫转化为硫酸导致的酸平衡问题,简化锌浸出渣与氧化锌烟尘处理过程。

901

901

0

0

本发明涉及一种采用低共熔溶剂电解三氧化二铁制备四氧化三铁的方法,属于湿法冶金和材料技术领域。制备阴极片:将三氧化二铁、PVA粘结剂和造孔剂混合,压制成型,然后在800℃条件下焙烧3h,制得阴极片;配置低共熔溶剂:将氯化胆碱与乙二醇混合均匀形成低共熔溶剂;以石墨为阳极,制备得到的阴极片为阴极,在低共熔溶剂中进行直流电解,阴极片上的三氧化二铁还原为四氧化三铁;将得到的四氧化三铁用乙醇、蒸馏水超声洗涤,真空干燥后即得到四氧化三铁。该方法不仅工艺流程短,制备方法简单,能耗低,而且对设备的要求低。

1044

1044

0

0

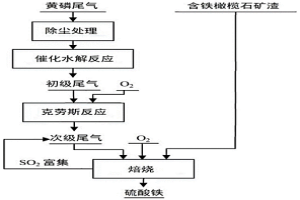

本发明属于环境工程与冶金技术领域,特别涉及一种利用黄磷尾气处理含铁橄榄石矿渣的方法。本发明提供了一种利用黄磷尾气处理含铁橄榄石矿渣的方法,包括以下步骤:(1)将黄磷尾气除尘处理后进行催化水解反应,得到初级尾气;(2)将所述初级尾气与O2进行克劳斯反应,得到次级尾气;(3)将O2、含铁橄榄石矿渣和所述次级尾气进行焙烧,得到硫酸铁。实施例测试结果表明,由本发明提供的方法得到的硫酸铁,经酸浸处理后得到的含铁浸出液中铁浸出率达到91.28~93.56%,黄磷尾气中的硫资源得到了充分的利用,且含铁橄榄石矿渣中的铁资源得到了高效、低能耗的的提取回收。

945

945

0

0

从低品位硫化锑矿中直接提取锑白的方法,属化 工、冶金技术领域。该方法将低品位硫化锑矿放入公 知的反应设备竖炉及电炉中焙烧,在反应温度下进行 挥发处理,低品位硫化锑矿直接氧化成锑白。本发明的工艺流程简单,易操作,易实现电脑控 制。挥发处理过程不需要焦炭,产品纯度高,成本低, 投资少,见效快,经济效益显著,特别适应乡镇企业采 用。

892

892

0

0

本发明公开了从低品位辉钼矿中制备氧化钼的方法,涉及钼冶金技术领域。具体公开了:将低品位辉钼矿破碎,常温下与熔剂、吸波物质混合,然后将混合物升温至550‑600℃,反应1.5‑1.6h;之后升温至750℃‑900℃,保温40‑50min,冷却蒸汽,收集三氧化钼;熔剂为NaOH与Na2CO3摩尔比1.3‑1.5:0.8‑1的混合物。本发明在低品位辉钼矿中添加特定熔剂及吸波物质,结合微波焙烧方式,以简单的工艺流程制备得到了高纯度的三氧化钼。本发明工艺简单、对设备要求低,制备得到的三氧化钼产品纯度极高,能够满足从低品位辉钼矿中制备高纯度三氧化钼的现实需求,具有重要的实际应用价值。

752

752

0

0

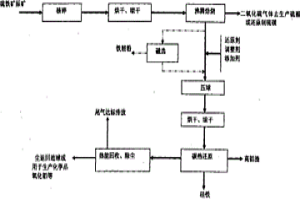

本发明是一种中低品位硫铁矿综合利用副产高铝渣和硅铁的方法。将硫铁矿全层开采出来,直接进行粉碎,加入沸腾炉进行沸腾焙烧,得到二氧化硫气体和烧渣;含二氧化硫的气体用于生产硫酸或生产硫磺;烧渣磁选铁精粉后进行成份调整或直接进行成份调整,以加入金属或非金属矿物进行调整,再根据调整成份后的烧渣中硅铁氧化物碳热还原成单质金属所需碳单质质量,加入该质量1.1~3倍的还原剂,经还原后产生冶金脱氧剂硅铁,还原渣放出经冷却后即为高铝渣,用于生产化学品氧化铝及提取金属镓或作为铝厂生产原料。本发明的方法硫利用率可提高40%~50%,而且没有硫精砂生产的废渣和废水,解决了现有利用技术的环境污染难题;并且与中低品位硫铁矿共生的所有成份得到了充分利用。

1140

1140

0

0

本发明涉及一种铝-空气电池用八元铝合金阳极的制备方法,属于冶金与材料加工技术领域。该阳极包括铝-锰中间合金制备、铝-镁中间合金制备、铝-锂中间合金制备、铝-锂-锰-镓-铟-锡-镁-铋合金的熔炼、浇铸、冷变形加工和热处理几个步骤。具体是以金属纯铝、纯锂、电解锰粒、镁粒、高纯镓、高纯铟、高纯锡、高纯铋为原料,先制备得铝-锰中间合金、铝-镁中间合金和铝-锂中间合金,经过熔炼、合金化,浇铸、轧制过程制备得铝-锂-锰-镓-铟-锡-镁-铋合金。该发明工艺制备了一种高性能的新型铝空气电池用八元铝合金阳极,提高了阳极的能量密度,降低了阳极的析氢速率,提高了阳极的利用率,工艺简单,生产成本低。

740

740

0

0

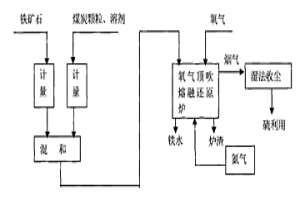

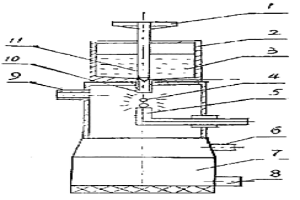

一种熔融还原炼铁方法。本发明涉及一种在一个反应炉内直接熔融还原炼铁的方法,属于冶金熔炼领域。本方法是将喷枪从炉顶中心插入炉内,喷枪口悬挂在熔渣层上部,枪位根据冶炼所处的具体时期相应上下调整,熔炼的燃料、空气及富氧氧气通过喷枪喷入熔池,铁矿石粉、熔剂等炉料从炉顶进料口加入,氮气从炉底直接吹入溶池,氧气顶吹与氮气底吹的共同作用应达到熔池处于搅动状态,冶炼产生的烟气经过余热锅炉后换热后送到后续工序。本发明反应速度快,可缩短反应时间,物料混合较均匀,可减少污染物的产生,且可强化热量、质量的传递,大大提高生产效率,工艺技术灵活,可降低投资成本。

1115

1115

0

0

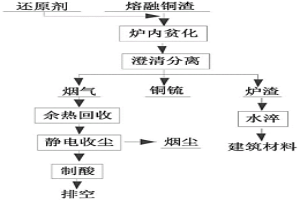

本发明涉及一种铜渣炉内还原贫化的方法,属于冶金技术领域。其步骤如下:当底吹炉熔炼区产生的熔渣厚度为25~55cm时,通过喷枪向沉降区的高温熔融铜渣喷吹还原剂;在高温熔融铜渣的余热下,由还原剂对沉降区的熔融铜渣进行炉内还原贫化处理;铜渣经还原贫化后,澄清分离获得下层冰铜和上层贫化炉渣,下层冰铜进入吹炼工序。本发明铜锍品位大于70%,贫化炉渣中铜含量小于0.35%;本发明铜渣炉内还原贫化的方法可以提高铜渣还原贫化的效率,取消了电炉贫化工序,缩短了熔炼流程,提高了冶炼效率。

1075

1075

0

0

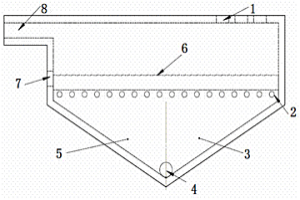

本发明公开了一种风煤吹炉和利用风煤吹炉冶炼脆硫铅锑矿的方法,属于有色金属冶金技术领域。该风煤吹炉,包括炉身、进料口、风煤口、合金出口、渣口和烟尘出口,所述炉身呈柱体,炉身底部呈锥形,炉身被划分为熔炼区和炉渣贫化区,熔炼区对应的炉身顶部设有进料口,炉渣贫化区对应的炉身侧部设有烟尘出口,炉身锥形底部口设有合金出口,炉身中的炉渣形成渣线,渣线水平线附近且与烟尘出口同侧的炉身侧边设有渣口,渣口与合金出口之间的炉身前后两侧之间对称设有风煤口。并直接利用该风煤吹炉对脆硫铅锑矿进行冶炼,本发明克服了现有脆硫铅锑矿冶炼方法的缺陷,缩短冶炼流程,提高金属回收率,节约生产成本,改善作业环境。

959

959

0

0

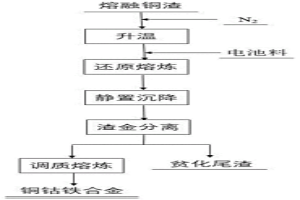

本发明公开一种从废旧含钴锂离子电池回收钴铜铁的方法,属于冶金技术领域。本发明所述方法利用转炉铜熔渣的显热及既有渣系,以及废旧含钴锂离子电池中负极碳材料及铝箔载流体的高温还原特性,实现自还原熔炼,减少渣中磁性铁含量,降低渣粘度,将渣中氧化态铜及电池热解产物氧化钴还原,实现铜渣贫化及废旧锂离子电池回收相结合的自还原熔炼,获得铜钴铁合金,产出低含铜贫化渣。本发明所述方法操作简单,适应性强,且可根据需要处理与铜渣性质相似的渣系,便于综合回收Cu、Co、Fe等金属元素。

1191

1191

0

0

本发明提供一种耐热疲劳的耐磨层状颗粒增强复合材料的制备方法,通过将镍基自熔合金粉末与硬质陶瓷颗粒混合均匀,加入粘结剂,制成预制块,然后采用常规砂型铸造或消失模铸造,再熔炼基材金属材料至浇注温度后,将其浇注入放有所得预制块的型腔中,室温冷却凝固,经清砂处理,即得到由耐热疲劳的层状复合耐磨层、冶金过渡层、基材金属层组成的耐磨层状颗粒增强复合材料。本发明的复合制备工艺可控性强,操作简便,成品率高,整体性能高,生产质量稳定,耐热疲劳的层状复合耐磨层与基材金属层形成良好的冶金结合,能广泛应用于矿山、电力、冶金、煤炭、建材等耐热疲劳及耐磨领域,便于工业化大规模生产。

本发明涉及一种基于电容层析成像系统的顶吹气泡在粘性流体中可视化实时监测方法及应用,属于冶金工业技术领域。通过电容层析成像系统装置测量已标定的熔池熔炼顶吹传感器电容极板间电容值;将测量得到的电容值进行归一化处理;将经归一化电容值进行平滑处理;将经平滑处理电容值采用线性反投影图像重建算法建出气泡在熔体内分布图像。当熔体为熔池熔炼金属物料熔体时,基于电容层析成像系统能应用在熔池熔炼顶吹实时监测气泡运动状态。本方法具有非辐射、非侵入、响应速度快、结构简单等优点。

920

920

0

0

本发明涉及一种生产铁硫合金的方法,属于有色冶金技术领域。将冰铜吹炼过程产出的吹炼渣、硫铁矿和煤基还原剂送入侧吹贫化转炉,在温度为1150℃~1300℃进行一段弱还原熔炼,弱还原熔炼结束排渣后得到溶解了冰铜的Fe‑S‑O熔体;将得到的溶解了冰铜的Fe‑S‑O熔体在温度为1150℃~1300℃进行二段强还原熔炼,制备得到铁硫合金。本发明制备得到的铁硫合金为Fe‑FeS合金,利用吹炼热渣为主要原料来生产铁硫合金,综合回收了吹炼渣里的有色金属和黑色金属,能耗低,合金的加工成本低。

1042

1042

0

0

本发明公开了一种从失效氧化铝铂催化剂中富集铂联产金属铝的方法,涉及稀贵金属冶金技术领域,包括如下步骤:将失效氧化铝铂催化剂与熔剂进行电解反应得粗铝和残余电解质;将粗铝进行熔析得金属铝和残渣;将残渣、部分残余电解质和部分粗铝一起熔炼得熔炼渣和金属熔体;将熔炼渣返回铝电解槽中,金属熔体进行水淬处理;将水淬产物与稀酸反应得铂精矿和含铝溶液;将含铝溶液与氢氧化钠反应得氢氧化铝和钠盐溶液;将氢氧化铝煅烧得三氧化二铝返回铝电解槽中,将钠盐溶液浓缩结晶得钠盐产品。本发明的方法实现了失效氧化铝铂催化剂中回收铂铝,铂和铝回收率分别大于98.0%和92.0%,铂富集倍数大于120倍,铝产品纯度大于98.0%。

1178

1178

0

0

本实用新型涉及一种电弧汽化法生产高熔点合金或陶瓷粉末的装置,属粉末冶金与机械制造交叉学科的技术领域。该装置由高温熔炼炉(2)、电弧气化装置、和将高温熔炼炉(2)与电弧气化装置连接为一体的石墨管(10)组成;其中,置于高温熔炼炉(2)中的控制杆(11)由控制盘(1)、耐热钢螺旋(12)、钨钼合金芯棒(13)及氧化物陶瓷外层(14)组成。本装置具有结构简单,易操作,不仅可以制取金属或合金粉末,而且也可以制取金属与碳氮化物合成的复合粉末和氧化粉末,所制出的粉末60%可达到纳米粒级,粉末的纯度及其他质量指标易控制等优点。本装置适用于制造中高熔点金属及其氧化物和氮化物粉末。

893

893

0

0

本发明公开一种碱铵硫耦合法处理湿法炼锌废渣的方法,涉及碱铵硫耦合的清洁冶金方法综合利用湿法炼锌废渣铅银渣和铁矾渣的方法,也可用于处理其它类型的含铅锌的复杂废料,属于冶金危险固体废渣处理领域。先中温焙烧湿法炼锌废渣,然后碱浸,再将碱浸渣用氯化铵浸出,得到的碱浸液用锌粉置换得到含锌、铜、铅、银和镉的渣和溶液,再将溶液采用硫化物进行沉淀,得到硫化锌产品和氯化铵溶液;或者是将氯化铵浸出后得到的浸出液直接采用沉淀剂处理过滤后得到含铜银的硫化铅锌精矿和氯化铵溶液。本方法可有效地综合回收湿法炼锌废渣中的有价金属资源,同时使终渣无害化,并资源化,可实现良好的环境效益和经济效益。

756

756

0

0

本发明涉及湿法冶金技术领域,具体地说是一种从锌真空蒸馏残渣中回收锗的技术,其特征在于先采用盐酸溶液浸出锌蒸馏残渣中的活泼金属元素,然后采用过氧化氢作为氧化剂氧化溶解浸出锌蒸馏残渣中难与盐酸反应的化学元素,对处理后的溶液再加入氯酸钠进一步氧化过氧化氢未能完全氧化的化学元素,然后进行盐酸蒸馏提取锗。本工艺工艺流程简短,设备要求简单,工艺过程易于控制,成本较低,由于避免了使用剧毒的氯气,避免了氧化焙烧,因而也减少了锗的氯化及焙烧损失,所以回收率较高,同时安全性也较高,处理废液经中和后可达标排放,从而避免了对环境的影响。

1178

1178

0

0

本发明涉及一种从含钒石煤矿中浸取钒的方法,属于稀有高熔点金属的湿法提取冶金技术领域。该方法采用两段氧压酸浸的工艺通过将石煤矿磨细处理后,与硫酸溶液调浆,进入压力釜中进行通氧气酸浸,在氧气和硫酸的作用下,矿样中的低价钒被氧化转化至可溶性的四价钒,将传统“焙烧—浸出”工艺中的焙烧、收尘、浸出等工序集中在加压浸出过程中完成,使工艺简化,过程强化,因此反应时间被大幅度减少,实现含钒石煤矿的高效直接浸出,经两段氧压酸浸出后钒浸出率可达86%以上。

1007

1007

0

0

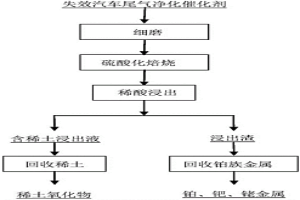

本发明公开了一种从失效汽车尾气净化催化剂中回收稀土及铂族金属的方法,该方法包括以下步骤:(1)细磨;(2)硫酸化焙烧;(3)稀酸浸出:将步骤(2)所得焙烧产物采用稀硫酸浸出,过滤分离后,获得硫酸稀土溶液及含铂族金属不溶渣;(4)回收稀土:往步骤(3)所得的稀土溶液添加硫酸钠,生成硫酸稀土复盐沉淀,制备镧铈稀土氧化物;(5)回收铂族金属:将步骤(3)所得的不溶渣采用盐酸+氯气浸出铂族金属,浸出液通过现有分离、提纯精炼工艺处理,分别获得铂族金属铂、钯、铑金属。与现有技术相比,采用本发明可有效从失效汽车催化剂中回收稀土及铂族金属,本方法简单易行,所需设备均为冶金领域成熟通用设备,生产成本低。

中冶有色为您提供最新的云南昆明有色金属冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!