全部

1018

1018

0

0

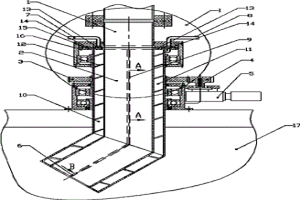

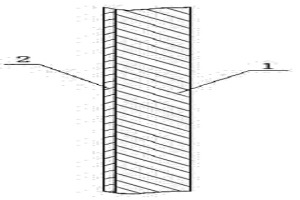

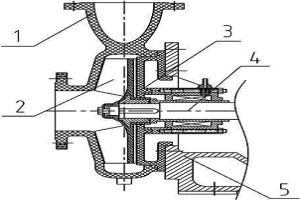

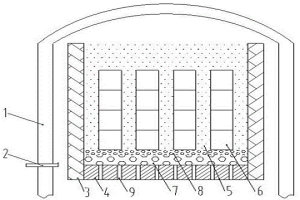

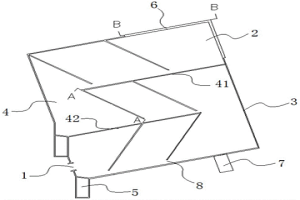

本实用新型公开了一种对冶金电炉原料布料时使用的加料管,具有可有效提高炉墙使用寿命的特点。该加料管,包括连接为一体的进料管与出料管,在出料管上连接有旋转驱动装置,出料管的出料口端为弯头结构。当需要布料时,旋转驱动装置工作,带动出料管沿进料管的轴心线转动,实现环形布料,布料完成后,布料断面为倒W形,布料偏析小,炉墙处物料较多,避免电弧辐射炉墙使炉墙挂渣熔化,起到保护炉墙作用;同时,在电炉电极附近,由于受电极的高温影响,在电极附近的物料最先熔化,这时,旋转驱动装置工作,使出料管对准电极附近,对电极附近区域进行定点布料,提高电炉冶炼效率,尤其适合在冶金电炉的布料管上推广使用。

996

996

0

0

本发明涉及环保型转炉炼钢化渣剂及其制备方法,属于钢铁冶金转炉炼钢技术领域。本发明解决的技术问题是冶金过程普遍存在废弃物综合利用难度大。本发明提供的保型转炉炼钢化渣剂主要由炼钢转炉污泥10‑25份、炼钢除尘灰20‑35份、中间包废干式料10‑20份、石英砂40‑50份、结合剂5‑10份制备而成,先将除尘灰进行均化处理,然后与其他原料按照配方混匀后,采用压球制粒、烘干、冷却的工艺制成球团化渣剂。本发明实现废弃资源内部循环利用,具有明显的环保社会效益,同时降低了炼钢化渣剂产品的生产成本,具有较大经济效益。

968

968

0

0

本发明属于钢铁冶炼领域,具体涉及一种铁矿石低炭烧结方法。本发明所要解决的技术问题是提供一种烧结能耗低的铁矿石低炭烧结方法。本发明所采用的技术方案为:铁矿石低炭烧结方法,包括将铁矿石、燃料、熔剂先经过配料、混合得混合料后再进行烧结,以质量分数计,所述铁矿石中磁铁矿含量≥50%,非磁铁矿含量m1:0<m1≤40%;冶金废料含量m2:0≤m2≤10%;所述非磁铁矿为赤铁矿、褐铁矿、菱铁矿中至少一种;所述冶金废料为主要组成为Fe与FeO的含铁废料。本发明方法通过调整混合料中的原料组成与工艺参数,增加了非碳热量收入,降低了配碳量,使烧结能耗得以降低。

995

995

0

0

本发明公开了一种矿热炉自焙电极工作端断头的回收利用方法,涉及冶金工业技术领域。本发明是将自焙电极断头经清洁、破碎制粒、冷压造球后搭配电极糊加入矿热炉电极壳内用于铁合金、黄磷、电石等生产,等量替代新电极糊。简化了自焙电极断头回收再利用的工艺程序,可显著降低产品电极糊真实消耗。不仅实现了电极断头的高效回收再利用,也使电极糊粉粒实现了资源化利用,在冶金行业中提高低质资源利用率方面具有积极意义。

782

782

0

0

本发明涉及超级13Cr油管的生产方法,属于冶金技术领域。本发明解决的技术问题是提供超级13Cr油管的生产方法,该方法先对超级13Cr油管管坯进行加热,加热温度为不高于计算温度,然后进行穿孔、轧制、矫直,得到超级13Cr油管;其中,所述计算温度按照下述公式计算得到:1106℃+12.9×(9.6?Cr?3.9Mo?6.1Si?10.8V+40.1C+30.2N+1.9Mn+4.1Ni),计算温度的单位为℃,各元素为管坯成分中相应元素的质量百分数*100。本发明方法工艺简单,对超级13Cr油管进行穿孔热轧后,确保超级13Cr油管金相组织中含有的δ铁素体不超过5%,提高了成品率,不仅能够大大减少热轧缺陷,而且还提高了超级13Cr油管的冲击韧性和抗腐蚀性能,为超级13Cr油管的生产提供了一种新的选择。

719

719

0

0

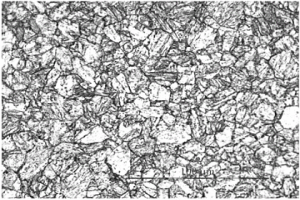

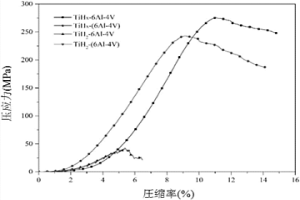

本发明属于本发明属钛合金粉末冶金材料领域,提供了一种高成型性的不饱和氢化钛粉,该不饱和氢化钛粉的相组成为TiH1.5,α‑Ti和TiH,其中主相TiH1.5的含量为70wt.%~77wt.%,α‑Ti相的含量为13wt.%~18wt.%,TiH相的含量为10wt.%~15wt.%,该不饱和氢化钛通过海绵钛不饱和吸氢或者通过TiH2粉不完全脱氢制得。本发明提供的不饱和氢化钛粉具有优异的成型性,生坯成型时不易开裂分层,成型率高,特别适用于制作复杂和大型制件,在后续烧结时具有烧结成品率高及制品力学性能良好的优势。

1108

1108

0

0

本发明公开了一种用于高强度钢板的冲压模具,其材质为采用粉末冶金材料,经过粉末冶金炼钢工艺生产成高性能的冷作模具钢,组分包括:1.4%C、0.4%Si、0.4%Mn、4.7%Cr、3.5%Mo和3.7%V。其具有高耐磨粒‑粘着磨损性能、良好的韧性、高抗压强度、淬火、回火后优良的尺寸稳定性、良好的抗回火软化性、非常好的整体淬透性及良好的加工切削性和磨削性能,可有效提升模具使用寿命,降低模具停机及维护成本。

1005

1005

0

0

一种钒钛磁铁矿及其冶金渣用碳进行真空还原生产钢锭和钛 锭的方法,属于黑色和有色冶金技术领域,其主要技术特征是分 两阶段进行冶炼;第一阶段在电弧炉内进行直接还原、熔化操作, 随即进行改质处理,分离出半钢返回电弧炉冶炼钢锭;第二阶段 操作是将剩下的高钛渣立即送入真空精炼炉进行再还原操作,将 渣中TiO2还原为金属钛并浇铸成钛锭。本法的原理同样适用于钼、 钽、铌、锆、铬、硅等元素氧化物的还原,但操作参数各不相同。

1385

1385

0

0

本发明涉及冶金领域,提供了一种含钒含钛无取向电工钢,其化学成分重量百分比为C?0.001~0.005%、Si?0.85~1.00%、Mn?0.15~0.35%、P≤0.025%、S≤0.008%、Als?0.30~0.40%、N≤0.004%、0

725

725

0

0

本发明涉及P91钢圆坯连铸方法,属于冶金技术领域。本发明所要解决的技术问题是提供一种P91钢圆坯连铸方法,该方法可以避免浇铸高合金钢P91连铸圆坯产生铸坯表面裂纹和中心裂纹缺陷。本发明P91钢圆坯连铸方法,采用连铸二次冷却方法冷却,其特征在于:连铸二冷比水量为0.20~0.28L/kg,二冷区分五段冷却,各段水量百分比分别为:第一段18~25%、第二段12~18%、第三段12~18%、第四段28~38%、第五段17~25%。

1004

1004

0

0

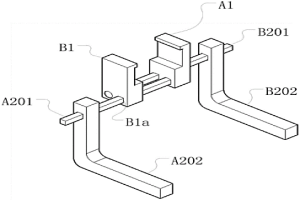

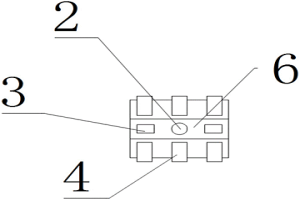

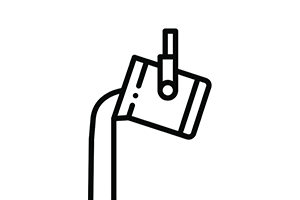

本实用新型涉及及粉末冶金成型领域,具体针对粉末冶金过程中对不规则零件的夹取需求和难题,公开一种粉末成型压机的机械臂夹头,该机械臂夹头包括可分别沿驱动件中的左滑块和右滑块的滑动而相向运动的右夹件和左夹件。依据本实用新型所述机械臂夹头结构,通过将夹头组件设计为可随现有驱动件中滑动块的滑动进行相向靠拢运动的夹臂式结构,利用两夹臂(即左夹臂和右夹臂)在靠拢滑动过程中对不规则构型零件的外表面进行接触式夹取固定,从而有效克服现有粉末成型压机的机械臂夹头只能夹取规则型零件的局限性,结合对不同构型的夹取点的选取,可实现对不规则构型零件在内的多种构型零件的夹取固定效果,适用范围广,灵活适用性强。

889

889

0

0

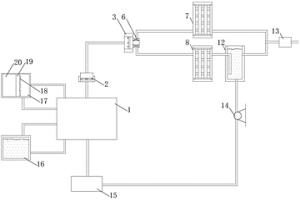

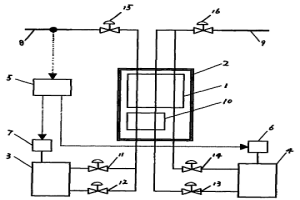

本实用新型为一种粗铜生产节能环保系统,包括冶金室、抽气机、浓度检测装置、连接板、传感器、控制阀、第一净化室、第二净化室、喷淋头、反应布、通气孔、净化池、除雾器、水泵、废渣反应池、水箱,所述冶金室通过气体管道与抽气机的抽气端连接,所述抽气机的排气端通过气体管道与浓度检测装置连接,所述浓度检测装置右侧连通有控制阀。此一种粗铜生产节能环保系统通过设置浓度检测装置检测废气中污染物的浓度大小,进而选择第一净化室的单次净化;或者选择第二净化室和净化池的双次净化,不仅可以保证净化效果,且净化时反应剂也得到了充分的利用。

1029

1029

0

0

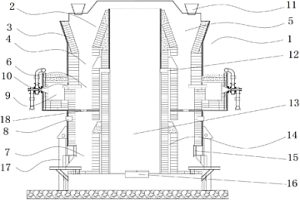

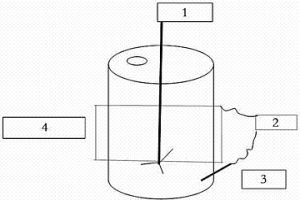

本实用新型属于冶金行业,具体涉及一种用于焙烧氧化球团的竖炉。该用于焙烧氧化球团的竖炉,包括炉体,所述炉体的炉壁包括内层和外层,所述内层和外层之间形成物料通道,所述物料通道在竖直方向依次设置有进料部、焙烧室、冷却装置以及出料部,所述焙烧室的底板上设置有物料通孔,所述内层内壁所围成的空间形成烟道,所述烟道通过导风通道与焙烧室连通,所述炉体的外层外壁上设置有与焙烧室通过火道连通的燃烧室。该结构使焙烧氧化球团整个工艺过程由上至下依次完成,保证了竖炉的体积,使其占地面积小,节约固定成本的投入,本实用新型结构简单实用,适合在冶金行业推广、运用。

1174

1174

0

0

本实用新型是用于冶金、化工行业生产中所产生烟尘的除尘装置,属于冶金技术领域。该装置包括盛水的除尘器壳体(4),其内装高速喷头(5)的一端与风管(3)相连,另一端没入除尘器壳体(4)内的水中,阻风隔水板(7)固定在壳体(4)内上部,雾化喷头(6)装在两阻风隔水板(7)之间,水位溢流控制系统(8)装在除尘器壳体(4)内侧一边,除尘器壳体(4)下部装有排污阀(1),除尘器壳体(4)顶部装有烟窗(2)。该装置集水浴除尘、喷淋雾化阻风除尘于一体,除尘效率达98%以上,且操作维修方便并能满足环保要求。

756

756

0

0

本实用新型公开了一种用于高温推料装置的推料头,可广泛应用于建材、化工、冶金等行业自动化生产线中高温推料装置的推料头,包括与推料装置尾部连接固定的推头主体,还包括耐火材料端头,耐火材料端头浇注固定于推头主体前端,其横断面大小与推头主体横断面匹配。本实用新型对于传统的建材、化工、冶金等行业自动化生产线中高温往复推料装置的推料头,如果是设计成匣子形状的,就存在推头材质要求高,造价昂贵,重量重,使用寿命短的问题,如果是里面为骨架,外面用一层耐火浇注料包裹起来的设计,则存在耐火浇注料容易脱落或表面出现凹凸不平,继而影响到推头密封和推头推料功能的问题。本实用新型使用效果更好、寿命更长。

757

757

0

0

本实用新型公开了一种旋压密封式制动缸用不锈钢复合钢板,包括外层的碳钢基层和与所述碳钢基层冶金结合的内层不锈钢复层。本实用新型通过采用碳钢基层和不锈钢复层冶金结合代替现有普通碳钢,通过旋压成型后的缸体能很好地解决制动缸内壁生锈的问题,提高制动系统管系清洁度。本实用新型作为一种资源节约型的产品,减少贵重金属的消耗,能够大幅度降低工程造价,实现低成本和高性能的完美结合,有良好的社会效益。

878

878

0

0

本发明属于冶金技术领域,具体涉及低△r值微碳钢热镀锌钢板及其制备方法。本发明所解决的技术问题是提供低△r值微碳钢热镀锌钢板及其制备方法。本发明的制备方法包括以下步骤:冶炼、热轧、酸轧、退火、热镀锌工艺。本发明针对微碳钢热镀锌钢板,通过对热轧、酸轧及热镀锌工艺中的参数进行严格控制,制备出强度较高且△r低于0.08的微碳钢热镀锌钢板,所得微碳钢热镀锌钢板Rp0.2为150~180MPa,抗拉强度280~350MPa,伸长率≥42.0%,r90≥2.0,n90≥0.21,r≥1.6。

724

724

0

0

本发明属于冶金领域,涉及一种冶炼钒铁合金中的喷吹精炼方法。本发明解决技术问题的技术方案为:a、将配料混合后的含V2O5及V2O3冶炼原料分批加入冶炼炉内,通电冶炼;b、冶炼结束后进行喷吹;其中,喷吹料为铝粉和钒铁细粉的混合料;c、喷吹结束后继续通电精炼。本发明方法可以提高喷吹效率、降低钒铁冶炼渣中钒含量、提高冶炼钒收率。

1222

1222

0

0

本发明属于钢铁冶金技术领域,具体涉及一种利用钒钛两相烧结矿进行高炉冶炼的方法。利用钒钛两相烧结矿进行高炉冶炼的方法,其特征在于,其高炉炉料结构为:钒钛两相烧结矿70-100wt%、钒钛球团矿0-30wt%、普通铁矿0-10wt%;其中,普通铁矿为不含钒钛的铁矿石。本发明提供了一种利用钒钛两相烧结矿进行高炉冶炼的方法,该方法成本低廉;利用钒钛两相烧结矿供高炉冶炼钒钛磁铁矿,可实现优化高炉炉料结构,提高高炉炉料的透气性,改善高炉冶炼技术经济指标。

831

831

0

0

本发明涉及冶金领域,提供了一种低牌号含钒含钛无取向电工钢,其化学成分的重量百分比为C≤0.005%、Si0.10~0.25%、Mn?0.15~0.35%、P≤0.025%、S≤0.008%、Als?0.25~0.35%、N≤0.007%、0

1036

1036

0

0

本发明涉及一种基于聚苯硫醚和碳化硅复合材料,它包括下列组分:聚苯硫醚:10~50份;碳化硅:20~70份;碳纤维:5~20份;聚醚醚酮:4~30份;偶联剂:2~10份;其制造工艺包括以下步骤:S1、混料;S2、模具成型;S3、干燥;S4、高温热处理;S5、退火热处理;S6、机加工,所述的偶联剂为硅烷、钛酸酯、磷酸酯、铬络合物或锆类偶联剂中的至少一种;基于聚苯硫醚和碳化硅复合材料用于制造工业用泵的泵体、叶轮或泵护板。本发明的优点在于:化学稳定性好、机械性能好、制造成本低和使用寿命长,解决了冶金和化工行业用泵的材料问题和PPS、PEEK工程材料难加工成型的问题。

857

857

0

0

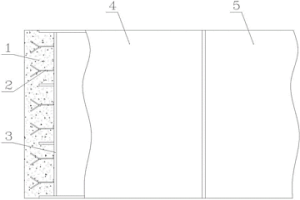

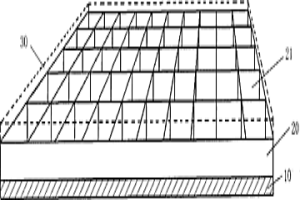

一种隔热板,该隔热板包括多个金属层和设置在所述金属层之间的隔热层,其中,所述隔热层包括多个具有中空结构的隔热单元。所述隔热板具有良好的隔热性能,尤其适于冶金行业使用。在所述隔热单元中填充隔热材料,可以进一步提高隔热性能。本发明还提供一种隔热板的制造方法,该方法包括:形成具有多个隔热单元的隔热层;将在所述隔热层的上侧和下侧分别固定连接金属层。通过爆炸焊使所述隔热层与至少一个所述金属层固定连接,可以进一步提高所述隔热板的强度。

945

945

0

0

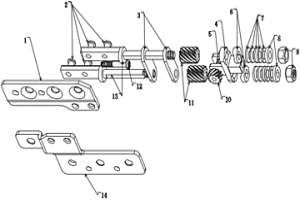

本实用新型公开了一种360度协齿轮同步旋转转轴,包括上支架、凹轮板、中齿轮、侧齿轮、轴心和下支架;所述上支架和下支架分别通过铆钉固定在对称设置的两个轴心上,所述凹轮板套设在两个轴心上,凹轮板的一端设置有定位片,凹轮板的另一端依次设置有凸轮、多个弹片和平垫,所述凸轮、多个弹片和平垫均套设在轴心上且通过螺母固定,所述凹轮板上贴合定位片的一侧通过齿轮销钉转动连接有中齿轮,中齿轮位于两个轴心之间。本实用新型设计新颖,将中齿轮通过齿轮销钉与凹轮板连接,提高了中齿轮的稳定性和定位的准确定,同时凹轮板和凸轮采用粉末冶金凹轮板和粉末冶金凸轮,提高了转轴的精度。

1159

1159

0

0

本实用新型公开了一种矿物浸罐,其特征在于,包括罐体上方中部设置有注入口,注入口左右两侧设置有观测窗,罐体前后两端面从左至右依次设置有至少三个紧固架,所述紧固架上设置有紧固螺钉,所述紧固螺钉的安装方向与罐体前端面垂直。有色冶金工业指通过熔炼、精练、电解或其他方法从有色金属矿、废杂金属料等有色金属原料中提炼常用金属的生产活动。其中包括铝、铜、镍、铅、锌、稀土、金、银等金属的冶炼。有色冶金工业指除黑色金属以外的所有金属的生产,包括对有色金属矿的开采、选矿、冶炼以及加工成材的工业部门。按其生产性质可分为:重金属的生产,如铜、铅、锌、镍等。

1030

1030

0

0

本实用新型公开了一种用于生产碳素材料的天然气焙烧炉,包括封闭的炉体,在炉体上设有天然气进口、空气进口及排烟口,所述空气进口和排烟口设于炉体底部;并在炉体内设有顶端敞口的容置腔用于放置待加工的碳素材料制品,所述容置腔由侧壁及设置在侧壁底部的底板构成,所述底板由若干耐火砖铺设而成,并且所述容置腔通过支撑机构支撑设置在炉体内,所述底板上均匀设有若干贯穿底板上下两表面的通孔,在底板上方铺设一层冶金焦,所述冶金焦的粒径大于通孔的尺寸,从而在底板上方形成导热层;同时在导热层上方设有阻隔层,用于阻隔空气进入容置腔内。该焙烧炉有利于高温烟气在底板流通并降低了底板热阻,同时也提高了加热效率和碳素产品的合格率。

1156

1156

0

0

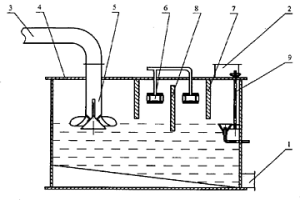

本实用新型的高纯二氧化硅粉节能耐腐蚀可控温反应槽,涉及化工和冶金技术领域,旨在解决现有化学和冶金反应槽存在氢氟酸耐受力差、不抗磨损等技术问题。本实用新型的高纯二氧化硅粉节能耐腐蚀可控温反应槽,槽体内中央位置处设有搅拌系统(1),槽体外的控温设备(2)分别连接热电偶传感器(3)和微波加热设备(4),热电偶传感器(3)的传感头设于槽体内底部。

1089

1089

0

0

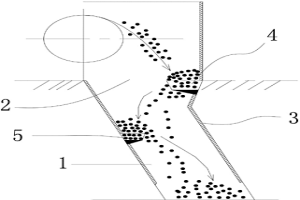

本实用新型公开了一种冶金物料输送装置,尤其是一种用于冶金物料的卸载漏斗。本实用新型提供了一种避免迎料板损坏的卸载漏斗,包括漏斗主体、进料口以及迎料板,所述迎料板设置在漏斗主体的内壁并且朝向进料方向,还包括主兜料槽,所述主兜料槽设置在所述漏斗主体内壁并位于所述迎料板之下。由于设置主兜料槽,物料在进入到漏斗主体后将主兜料槽充满后并形成一自然斜面,后续物料的冲击将直接作用在自然斜面,工作状况是料打料。由于物料之间的摩擦系数大,物料落下后,有瞬间停滞现象,有序地沿衬板两侧落下,消除了原来物料在漏斗内乱飞溅的现象,使得物料下落速度平稳缓和。这就使得原来的迎料板的到了保护,避免了迎料板损坏。

1115

1115

0

0

本实用新型公开了一种利用液氧液氮冷量互换进行实时调控管道供氧量的储氧装置,主要由液化器、保温冷箱、液氧储罐、液氮储罐、压力控制器构成,液化器为液氧液氮冷量交换器,液化器的氧热端与氧气管网连接,液化器的氧冷端与液氧储罐连接,液化器的氮热端与氮气管网连接,液化器的氮冷端与液氮储罐连接。用氧低谷时,在压力控制器控制下,氧气管网中的氧气被液化为液氧流入液氧储罐储存;用氧高峰时,在压力控制器控制下液氧储罐中的液氧被汽化为氧气向氧气管网补给氧气。本实用新型实现了低能耗、低成本、高效率地回收冶金企业氧气管网放损的氧气,并能在用氧高峰时快速地向氧气管网补供氧气,达到节约能源,有效调控冶金生产供氧的目的。

1126

1126

0

0

本实用新型涉及一种粉气分离装置,包括内部设有空腔的壳体,所述壳体的上部设置有出气口,所述壳体的下部设置有进气口,所述空腔内沿壳体的高度方向设置有蛇形通道,所述蛇形通道的一端端口与所述出气口相连通,所述蛇形通道的另一端端口与所述进气口相连通;所述蛇形通道包括多个过滤管段,每个过滤管段内均设置有过滤件,且至少一个过滤管段相对于重力方向倾斜向上。本装置通过蛇形管道延长了粉气的分离时间。通过过滤件对粉气进行过滤。转弯处运动方向发生的改变,粉气中的冶金粉末改变流动方向的时间较气体慢,实现粉末与气体的分离。蛇形通道相对于重力方向倾斜设置,进一步提高气体与冶金粉末的分离效率,实现多级分离。

1160

1160

0

0

本发明涉及一种基于丝材3D打印的铸锻件表面生长复杂结构的方法,包括如下步骤:a、制备基体结构件;b、对基体结构件进行三维扫描或三坐标机建模,制得基体结构件模型;c、在基体结构件模型表面进行结构设计,得到最终零件的三维模型;d、将三维模型进行二维化切片处理,将得到的参数导入3D打印机,并导入同基体结构件材质相同的丝材准备打印;e、将基体结构件放置于3D打印机内,在基体结构件表面进行增材制造加工。本方法通过在原有的基体结构件表面通过3D打印机生成复杂的结构,同时丝材与基体结构件的材质相同,使打印出来的复杂零件与基体结构件冶金结合连接紧密,避免铸造件的组织粗大和应力集中和锻件、机加工造成的材料利用率低。

中冶有色为您提供最新的四川有色金属冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!